万达A2区5#楼爬架施工方案.docx

《万达A2区5#楼爬架施工方案.docx》由会员分享,可在线阅读,更多相关《万达A2区5#楼爬架施工方案.docx(31页珍藏版)》请在冰豆网上搜索。

万达A2区5#楼爬架施工方案

一、工程概况及编制依据

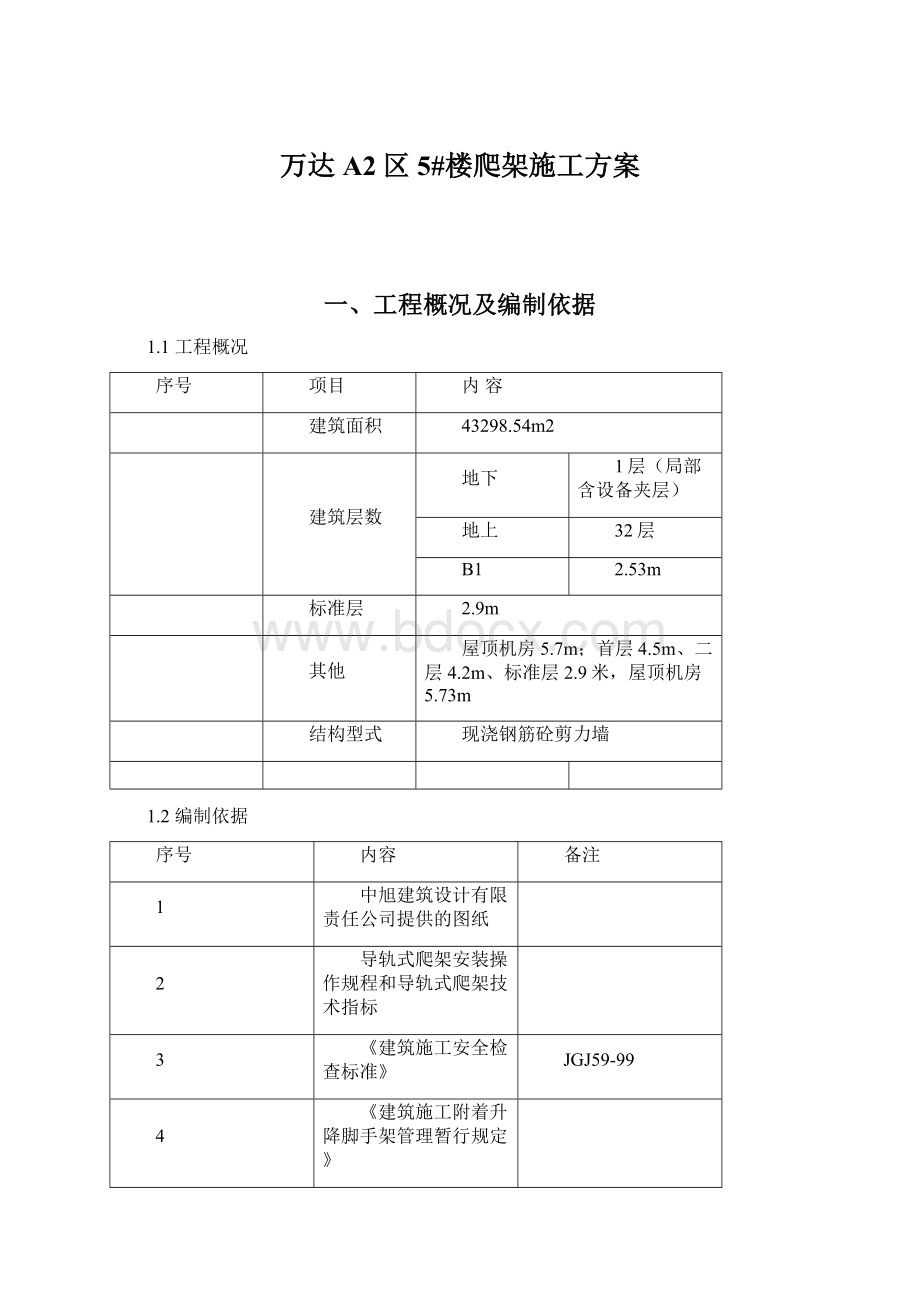

1.1工程概况

序号

项目

内容

建筑面积

43298.54m2

建筑层数

地下

1层(局部含设备夹层)

地上

32层

B1

2.53m

标准层

2.9m

其他

屋顶机房5.7m;首层4.5m、二层4.2m、标准层2.9米,屋顶机房5.73m

结构型式

现浇钢筋砼剪力墙

1.2编制依据

序号

内容

备注

1

中旭建筑设计有限责任公司提供的图纸

2

导轨式爬架安装操作规程和导轨式爬架技术指标

3

《建筑施工安全检查标准》

JGJ59-99

4

《建筑施工附着升降脚手架管理暂行规定》

5

《建筑施工扣件式钢管脚手架安全技术规范》

JGJ130-2001

6

《建筑施工高处作业安全技术规程》

JGJ80-91

7

《建筑安装工人安全技术操作规程》

8

《施工现场临时用电安全技术规范》

JGJ46-2005

9

《钢管脚手架扣件》

GB15831

10

《建筑机械使用安全技术规程》

JGJ33-2001

11

《施工组织设计》

二、导轨式爬架爬升原理及性能指标

2.1爬升原理

在建筑结构四周分布爬升机构,附着装置安装于结构剪力墙或能承受荷载的梁上,架体利用导轮组通过导轨攀附安装于附着装置外侧,提升葫芦通过提升挂座固定安装于导轨上,提升钢丝绳穿过提升滑轮组件连在提升葫芦挂钩上并吃力预紧,这样,可以实现架体依靠导轮组沿导轨的上下相对运动,从而实现导轨式爬架的升降运动。

2.2性能指标

序号

项目

性能指标

1

架体宽度

0.6m-0.9m

2

架体高度

14.4m

3

离墙距离

0.4m~0.8m

4

电动葫芦

5T功率500W

5

升降速度

9cm/min

6

架体步高

1.8m

7

立杆间距

0.6m、0.9m、1.2m、1.5m、1.8m

8

附着最大间距

6.9m

9

荷载要求

结构施工时,两作业面,每层不超过3KN/m2

2.3性能特点

同一提升机位具有5个附着点,分层卸荷

具备防外倾及导向功能

每套提升机位安装自动启动安全防坠装置

设计安装有刚性的竖向主框架及水平承力桁架

爬架一次性安装,操作简便,材料成本低

三、爬架工程工期及施工范围

工期:

按照业主主体施工工期确定。

施工范围:

爬架爬升阶段进行主体结构施工,爬架下降阶段进行主体结构的装修施工。

自4层开始搭设,爬升至32层。

四、施工方案设计

4.1平面设计

平面图主要反映爬架平面整体布局、预埋点平面位置以及爬架内排立杆离墙距离。

本工程每楼共设计导轨式爬架100套。

其中:

每楼设计导轨式爬架50套,分为八片。

第1~6号点为第一片,7~13号点为第二片,14~19号点为第三片,20~24号点为第四片,25~29号点为第五片,30~36号点为第六片,37~44号点为第七片,45~50号点为第八片。

参见:

(XHR-G09-040-01)

4.2立面设计

标准层层高均为2.9m,设计架体外排高度均为14.4m,架体宽度0.9m,架体步高1.8m,架体底面距离临近上楼面0.8m,标准层导轨接头距离邻近上楼板2.0m。

(详见:

XHR-G09-040-02)

竖向主框架配置:

主框架

×1节+主框架Ⅱ×2节。

各点位立面图参见:

(XHR-G09-040-03至XHR-G09-040-09)

4.3预埋设计(图一)

4.3.1预埋件位置

按方案设计中爬架平面布置图的平面预埋位置及立面预埋位置进行逐点放线预埋。

预埋方式按照工地实际情况选用,预埋位置及预埋件均须按照爬架平面布置图中爬升机构编号进行。

4.3.2预埋件制作

预埋件材料:

φ48×3.5钢管、φ40×2.5PVC管。

钢管采用焊接,具体焊接方式见附图;PVC管采用绑扎,绑扎必须牢固,预埋间距必须满足要求。

4.3.2.1钢管预埋件

利用φ48×3.5钢管作为预埋件,长度为相应点位处的墙厚(梁厚),利用10~16钢筋点焊连接;要求两根钢管平行,钢管中心距保证150mm。

4.3.2.2PCV管预埋件

利用φ40×2.5PVC管作为预埋件,长度为相应点位处墙厚(梁厚)。

采用在模板上开孔的方式时,长度为相应的墙厚(梁)加60mm。

预埋件的埋设及要求:

依据“爬架平面图”中平面预埋位置及立面预埋位置逐点放线预埋。

合模后安装预埋件,钢管预埋件需采用焊接方式并与结构主筋固定,PVC管与结构钢筋进行绑扎(木模板施工的可以采用模板上开孔固定的方式),保证在混凝土浇注过程中预埋件位置准确,偏差在允许范围之内。

要保证窗洞、边梁处的预埋件中心以下至少有150mm的混凝土厚度,以保证强度要求。

混凝土浇筑、震捣时应避让爬架预埋点,以防止预埋件发生较大偏移。

如果有漏埋、预埋超出精度要求,可用水钻打眼,必须保证附墙装置安装齐全可靠。

4.3.3预埋尺寸要求

项目

尺寸要求

预埋孔中心距

150mm

临近两层预埋孔垂直偏差

20mm

多层累积预埋孔垂直偏差

50mm

同一预埋处两孔水平偏差

10mm

注:

若预留孔偏差超过20mm,必须调整后方可安装导轨。

图一

4.3.4预埋件的埋设

预埋时预埋件与结构配筋点焊或绷扎,防止浇注时预埋件位置偏移。

预埋件两端须利用海绵、泡沫、锯末、胶带封堵,防止浇注时注入水泥。

4.4长短结合拉杆设计

提升点位于剪力墙部分且离墙距离1000mm,故考虑使用长短结合可调拉杆将附墙点进行转接。

参见:

长短拉杆结合立面示意图

(一)、

(二)

长短结合拉杆有一根Ⅱ型拉杆和一根长拉杆组合使用,目的是为了增加导轨刚度,减少导轨弯曲变形进而引起的弯曲变形,长短结合拉杆安装及注意事项如下:

1、长短拉杆均使用原拉杆座由螺栓固定于导轨,拉杆座应相邻布置,详见立面示意图中节点大样图。

2、在使用该种方式的提升机位处,架体采用两根钢丝绳加一个限位锁的方式进行卸荷,钢丝绳和限位锁的具体安装位置待定。

3、使用该种方式立面在离墙距离较远(大于600mm)时吊篮需内挑搭设,吊篮在600mm和1200mm处搭设防护栏杆,底部满铺脚手板。

4.5“T”型特制钢梁设计

特制钢梁是爬架附着的基础安装构件,用于解决阳台、挑板无法预埋的问题。

钢梁的安装要求如下:

特制钢梁安装时横梁保证水平;水平偏差≤30mm;

竖向斜支承(Φ48×3.5钢管)两根,要顶实特制钢梁前端三角筋和底端墙根或预埋的短钢管。

为便于调整,斜支撑下端可使用可调托撑。

斜支撑钢管在楼面支撑点间距800~1500mm;与地面夹角应控制在50度;

斜支撑与特制钢梁钢管利用扣件扣接并多扣一个防滑扣件,两根斜支撑中间高度及楼面支撑点处扣搭小横杆及扫地杆;

特制钢梁安装高度一般考虑避让支撑模板,但避让不开则需要安装特制钢梁再支顶模或支顶模时避让特制钢梁。

具体点位参见:

XHR-G09-040-08

4.6“B”型钢梁设计

特制钢梁是爬架附着的基础安装构件,用于解决阳台、挑板无法预埋的问题,钢梁安装要求如下:

特制钢梁安装时横梁保证水平;水平偏差≤30mm;

钢梁安装必须贴实楼面;

钢梁前端需预埋定位筋,保证钢梁水平方向不发生位移;

钢梁端部安装穿墙螺栓位置必须加垫板,螺母必须拧紧。

具体点位参见:

XHR-G09-040-06

五、导轨式爬架安装流程

搭设安装平台

↓

摆放提升滑轮组件、安装主框架I、组装水平桁架各部件

↓

搭接一节主框架II、二步脚手架及张挂外排密目安全网

↓

安装两对可调拉杆及连墙挂板、导轨、下导轮组、斜拉钢丝绳

↓

随结构接高主框架、搭设脚手架、铺设中间层或临时脚手板

↓

与建筑结构做临时架体拉接、张挂外排密目安全网

↓

安装第三、四对可调拉杆、连墙挂板及第三、四根导轨

↓

铺设底层安全网及脚手板、制作翻板

↓

安装一上部三个导轮组、第二道斜拉钢丝绳

↓

主框架、架体及单排架搭设至设计高度、铺设顶层脚手板、挡脚板

↓

上部架体与结构进行有效拉接(拉接间距不大于6m)

↓

张挂外排密目安全网至架顶

↓

安装提升钢丝绳、提升挂座

↓

摆放电控柜、分布电缆线、安装电动葫芦、接线、调试电器系统

↓

预紧电动葫芦、检查验收、拆除架体与结构上部拉接、同步提升一层

↓

搭设各提升机构下方吊篮

↓

安装全部完毕,进入提升循环

六、具体安装方法

6.1爬架安装平台搭设(图二)

各楼在3层搭设安装平台;平台由原防护架改造而成,离墙距离不大于200mm,平台宽度1.5m,外侧搭设单排防护,单排防护高度1.5m,详见图二。

如原防护架宽度不足,外侧搭设挑架。

各楼平台操作面位于4层底板下返800mm处。

平台上满铺脚手板,在正对爬升机构预埋孔位置处脚手板上预留300×300孔洞,以便安装导轨。

平台基本承载要求:

3kN/m2,基本要求如下:

项目

尺寸要求

脚手板面水平度控制

20-50mm

平台内缘离墙

200-300mm

平台外侧搭设单排防护高度

1500mm

平台架宽度

1400~1500mm

6.2提升滑轮组件摆放

将提升滑轮组件正对预埋孔摆放于平台,提升滑轮组件应于建筑结构平行,偏差±10mm;其立杆中心与预埋两孔中心偏差±10mm、其离墙距离偏差±20mm。

6.3竖向主框架安装

按照爬架立面设计高度和选用的主框架单元节进行组装。

主框架单元节点连接方式为插套连接。

节点连接件配用

外排立杆

内排立杆

1条M12×90螺栓

1条M16×40螺栓

主框架Ⅰ与提升滑轮组件上端短钢管插套定位,利用2条M20×40螺栓连接,侧面利用M20×80~90螺栓连接。

竖向主框架安装要求

垂直于提升滑轮组件顶面和建筑物外表面,禁止偏移及扭转。

主框架与导轨中心水平偏差≤20mm、单节垂直度偏差≤10mm、多节垂直度偏差≤50mm。

利用铅锤吊线检测竖向主框架垂直度偏差。

连接螺栓齐全、不松动,螺栓朝向向下。

6.4水平桁架安装(图三)

水平桁架构件包括中间框架、横杆、斜杆、立杆。

中间框架为焊接刚性框架,横杆、斜杆为6.3#槽钢杆件,其中非标横杆、非标斜杆仅应用于提升滑轮组件两侧。

水平桁架单元跨模数为0.9m、1.2m、1.5m、1.8m。

水平桁架的组装要根据爬架平面图的水平模数进行选件组装,其水平模数间距也就是上部脚手架的立杆柱距。

水平桁架连接节点利用M20×40螺栓连接,螺栓插入由里向外,螺母确保拧紧。

未利用定型杆件连接的水平桁架,采用钢管扣件脚手架搭设,其上、下弦杆、斜杆搭设双钢管。

图三

单根横杆水平偏差≤10mm、直线段的横杆累积水平偏差≤30mm;水平桁架内排架应平行于建筑物外墙,纵向垂直度≤50mm。

利用水平尺检测水平桁架水平及垂直,利用水管检测远距离跨度间水平,对不符合水平要求处,在中间框架、立杆下面加垫木方或先期使用可调托撑进行调整。

水平桁架底部加两道填心杆,填心杆沿底部桁架封闭。

6.5附着支承结构的安装

穿墙螺栓及连墙挂板:

检测预埋孔位置正确后,安装穿墙螺栓。

墙体内側安装垫板,预紧梯形螺纹特制螺母;墙体外侧安装连墙挂板,连墙挂板中心线与导轨及预埋孔中心线对齐,水平偏差≤30mm。

连墙挂板和垫板必须贴实墙体后,方可拧紧穿墙螺栓螺母。

穿墙螺栓禁止漏装、虚装;后垫板垫实结构;螺母必须拧紧,拧紧力矩40~65KN禁止松动。

导轨、可调拉杆安装:

先固定连墙挂板后,将可调拉杆与连墙挂板、拉杆座之间利用Φ20×55销轴连接(注意,销轴必须正确安装开口销),将导轨垂直插入提升滑轮组件,导轨安装位置按照立面图确定,将导轨扶正并保证其垂直,旋转可调拉杆调整到合适长度后利用M20×40螺栓与导轨连接。

导轨安装要求:

单根垂直度偏差≤10mm,多根累积垂直度偏差≤50mm;导轨接头缝隙≤5mm,水平错位控制≤3mm;导轨接头处利用3套M20×40螺栓连接,螺栓安装方向是从主框架一端穿入导轨(螺栓朝向建筑结构插入);螺栓、螺母拧紧,禁止松动,保证接头间隙最小,严禁未合格导轨安装使用。

可调拉杆安装要求:

每组两根可调拉杆张角90o≤α≤135o;可调拉杆搬把竖向放置;可调拉杆与拉杆座和连墙挂板的连接必须用专用销轴;保证两根可调拉杆所形成的三角形面垂直于导轨和连墙挂板。

可调拉杆与导轨安装固定受力后,禁止再调整可调拉长度,否则将产生导轨变形。

6.6导轮组的安装

每套爬升机构共安装五个导轮组,上边三个、下边两个。

导轮组安装要求:

下导轮组安装位置为主框架I的导轮组安装孔及其上方的主框架II最下的一个导轮组安装孔各安装1个;连接螺栓为双螺母,螺栓插入方向为指向外排架(槽钢式);禁止耷头、偏移、扭曲,水平偏差±5mm。

6.7提升挂座的安装

每套爬升机构安装一套提升挂座。

提升挂座安装于导轨上,位于上导轮组下面,挂座门及弯插销必须安装到位。

提升挂座安装位置与滑轮组件之间的垂直距离应满足提升一标准层的距离需要(参照提升机构立面图)。

6.8提升钢丝绳、斜拉钢丝绳的安装

材料规格配置

规格

单套爬升机构配置数量

提升钢丝绳

Φ206×37

1根

斜拉钢丝绳

Φ156×19

4根

注:

在使用长短结合拉杆的卸荷方式时使用2根斜拉钢丝绳加一个限位锁

提升钢丝绳的安装

提升钢丝绳从滑轮组件上大滑轮穿过,将钢丝绳嵌入大滑轮槽中并保证大滑轮转动,一端挂于提升挂座上,另一端穿过防坠装置的绳套后挂于电动葫芦下吊勾上,当爬架下降作业时,将提升钢丝绳端头互换。

注意:

在安装提升钢丝绳时钢丝绳必须从滑轮组件拨杆短的防脱环穿过,严禁钢丝绳不穿过钢丝绳防脱环。

斜拉钢丝绳的安装

每套爬升机构安装四根斜拉钢丝绳,安装于爬架第一层和第三层。

主框架内外立杆各拉接两根斜拉钢丝绳,一端装于花篮螺栓(M24型)上,花篮螺栓利用销轴(Φ20×68)装于挂板上且花篮螺栓中心长度调整适中;斜拉钢丝绳另一端缠绕于主框架上,禁止缠绕在棱角上(否则应用软物进行包裹),利用绳卡固定斜拉钢丝绳两端或斜拉钢丝绳与花篮螺栓预先编插连接。

6.9绳卡的安装

材料规格配置

名称

规格

数量

间距

提升钢丝绳

Y20

4个/端

120~150

斜拉钢丝绳

Y15

3个/端

120~150

安装要求:

1.绳卡安装方向一致;

2.绳卡安装U型一端卡钢丝绳绳尾一端;

3.间距要符合要求;

4.绳卡螺栓、螺母应拧紧。

6.10电器控制系统安装

电气控制系统的安装必须有电工完成,电工需持证上岗。

电缆线固定安装于爬架外侧横杆下面且主电缆线分布于同一步高内,分片处主电缆线预留长度应满足提升一层高度,电缆线接头必须利用绝缘防水胶布绑扎牢固;接线应牢固可靠,避免虚接、漏接;

电控柜应满足接零及漏电保护等安全要求;接线盒固定于架体节点;

爬架避雷方法采用与建筑结构接地连接的方式;

电动葫芦安装于提升挂座上安装防尘防雨罩,电动葫芦链条要保持清洁润滑,下吊钩调到底处时链条不得翻链、扭接。

特别注意不得翻链,检查时从链条一端顺到下钩;要防止扭链,以保证葫芦下钩转动灵活。

七、钢管脚手架搭设

爬架除水平承力桁架和竖向主框架以外架体搭设钢管脚手架。

按照爬架施工组织设计的平面图、立面图设计位置搭设脚手架。

所用材料:

钢管《低压流体输送焊接钢管》(GB/T3092)

扣件《钢管脚手架扣件》(GB15831)

7.1立杆搭设要求

立杆搭设起点为水平桁架立杆点,立杆接头除在顶层顶点可采用搭接外,其余各接头必须采用对接扣件对接。

立杆钢管使用最大长度6.5m。

立杆上的对接扣件应交错布置,两根相临立杆的接头不应设置在同步内,同步内隔一根立杆的两相邻接头在高度方向错开的距离不宜小于500mm,各接头中心至主节点的距离不宜大于步距的1/3。

立杆搭接长度不小于1000mm,且不应少于2个旋转扣件固定,端部扣件盖板的边缘至杆端距离不应小于100mm。

立杆应垂直,垂直度偏差不大于60mm;多根立杆应平行,平行度偏差不大于100mm。

7.2纵向水平杆、横向水平杆搭设要求

纵向水平横杆宜设置于立杆内側,其长度不应少于3跨,采用直角扣件与立杆扣接。

纵向水平杆接长时采用对接扣件连接,对接扣件应交错分布,相邻两根纵向水平杆接头不应设置在同步、同跨内,不同步或不同跨两相邻接头在水平方向错开距离不应小于500mm,各接头中心至最近主节点距离不宜大于柱距离1/3。

使用木脚手板,纵向水平杆设置于横向水平杆下,用直角扣件与立杆连接;

每一主节点处必须设置一根横向水平杆,必须用直角扣件与立杆扣紧,其轴线偏离主节点的距离不应大于150mm。

操作层上非主节点处的横向水平杆,宜根据支承脚手架的需要等间距设置,最大间距不应大于柱距的1/2。

操作层上横向水平杆应伸向结构并距结构200mm;外伸长度不宜大于500mm,否则应采取加强措施,如可采取斜拉或斜撑于架体立杆的方式进行卸荷。

操作层外排架距主节点900mm高度处各搭设一根纵向水平横杆作为防护栏杆;在水平桁架顶部距主节点300mm高度处搭设一根纵向水平杆。

内外大横杆应水平、平行,某直线段水平偏差不大于30mm。

主节点小横杆必须设置,禁止漏装,用直角扣件连接。

7.3内外剪刀撑搭设

外剪刀撑从水平承力桁架下弦杆立杆处搭设至爬架顶部,利用旋转扣件与立杆扣接,每道剪刀撑宽度不大于4跨或6m,斜杆与地面夹角应该在45°~60°之间。

内剪刀撑按照爬升机构跨度设置,自提升滑轮组件侧立杆搭设至相邻爬升机构上导轮组位置。

剪刀撑斜杆接长宜采用搭接,搭接长度不小于1000mm,采用3个旋转扣件,端部扣件盖板边缘具至杆端距离不应小于100mm。

剪刀撑搭设应随主体,与纵向和横向水平杆同步搭设。

7.4扣件安装注意事项

扣件规定必须与钢管直径相同。

扣件螺栓拧紧扭力矩不小于40N·M且不大于65N·M。

扣件安装时距主节点的距离不大于150mm。

对接扣件开口应朝上或朝内。

各杆件端头伸出扣件盖板边缘长度不应小于100mm。

八、防护搭设

8.1架体底层防护

爬架底层有钢管做刚性内挑,内挑后离结构外檐不得大于200㎜,在内挑上满铺脚手板。

8.2脚手板及挡脚板的搭设

脚手板采用木脚手板(50mm厚)。

结构施工时,脚手板操作层3层,分别在架体第一步、第五步和最上面一步。

作业层脚手板应满铺,并保证铺设牢固,离墙距离根据施工需要尽可能不大于300mm。

脚手板搭接时,接头必须支承在横向水平杆上,搭接长度应大于200mm,伸出横向水平杆长度不应小于100mm,接缝不大于10mm、脚手板端头利用钢筋或铅丝固定于支撑杆件上。

爬架底层脚手板采用木脚手板,其缝隙小于5mm。

在操作层外排架处,利用木板搭设挡脚板,其高度为180mm。

彩条腰带挡脚板,设置于外排架安全网外侧。

挡脚板应垂直于脚手板、高度一致,对接缝设置于立杆处,利用铅14#以上钢丝与立杆固定。

架体离墙距离大于500mm应按照内挑防护示意图的要求进行内挑(详见附图),然后在上面满铺脚手板。

8.3翻板制做

在爬架最底层内排架与结构外缘之间制做安装翻板,在中间层和最上面操作层内排架与结构外缘之间挂水平网。

翻板一般利用胶皮(自行车外胎胶皮)与脚手板连接。

制做翻板时,要依照建筑结构外形,分块制做,遇滑轮组件及立杆时,制做凹槽。

翻板应连续设置,拼缝及与脚手板和建筑物的间隙应小于10mm,翻板水平夹角应控制在30°~60°,翻板与脚手板搭接长度不小于100㎜

翻板制做安装时间可在爬架第一次提升后。

8.4安全网铺设

安全网使用2000目/100㎝2以上的密目安全网。

架体外排架内側必须铺挂密目安全网。

爬架底层脚手板下面铺设密目安全网兜底。

顶层和中间层脚手板层架体内排至结构处张挂水平网。

铺设安全网必须绷紧、平滑、无缝隙(间隙不大于20mm),架体转角处利用钢筋绷网。

8.5架体断片端头防护搭设

在架体断片处制作活动翻板,架体在施工状态时翻板保持封闭,翻板共设三层,分别设在脚手板铺设层。

操作层断片处在0.9m高处搭设一道拦腰杆,拦腰杆及小横杆距建筑物一端要小于200mm。

断片处须张挂密目安全立网进行封闭;两片架体之间须用小横杆连接。

架体提升前,须解除安全立网、连接小横杆,翻板翻起并固定,架体提升到位后及时恢复以上部件。

8.6吊篮搭设

爬架提升一层后,在每套爬升机构下方搭设吊篮。

吊篮截面为900×900mm以内,高度为:

3.8米。

吊篮利用钢管搭设,四根立杆与水平桁架处至少两根纵向水平杆扣接,底部小横杆加防滑扣件,吊篮距离底面0.6m和1.2m处搭设防护杆。

吊篮底面铺设50mm厚木脚手板,并搭设大于180mm高挡脚杆,吊篮三面满铺密目安全网。

第2、5、8、12、15、35、37、39、43、46、49号提升点设在纯剪力墙上,为方便作业需在底层脚手板上预留洞口。

具体参见:

(剪力墙对应机位处底层脚手板预留洞口做法示意图)

注:

下吊篮周转材料的作业人员必须经现场管理人员进行单独交底,且需固定,无特殊情况不得随意更换。

8.7爬梯搭设

爬梯应设置在爬架提升跨度较小的跨度。

利用钢管扣件进行搭设,搭设角度在30~50度。

爬梯必须两侧搭设扶手杆。

九、导轨式爬架正确操作

导轨式爬架在遇五级(含五级)以上大风和大雨、大雪、浓雾和雷雨等恶劣天气时,禁止进行升降和拆除作业,并应预先对架体采取加固措施。

夜间禁止进行升降作业。

9.1导轨式爬架升降工艺流程

9.1.1导轨式爬架提升前的检查

架体在安装完成检查验收之前应进行全面自检,自检应严格按照爬架提升前自检表的内容进行检查。

9.1.2导轨式爬架提升工艺流程

提升前向劳务人员进行交底→全面检查爬升机构、架体及障碍→安装电动葫芦并调试预紧→解除上部架体与结构拉接→解除断片处架体外侧安全立网→提升架体100mm→拆除斜拉钢丝绳→提升架体一个楼层高→安装斜拉钢丝绳→对上部架体进行拉接(拉接间距不大于6m)→封闭断片处架体外侧安全立网→将电动葫芦,提升挂座周转到上层安装位置→拆除最下的导轨安装到最上一层位置→结构施工一层→安装上部导轨及附墙装置→进行提升前的检查→准备进入下一次升降循环。

9.1.3导轨式爬架下降工艺流程

下降前向劳务人员进行交底→全面检查爬升机构、架体及障碍→安装电动葫芦并调试预紧→提升架体100mm→拆除斜拉钢丝绳→下降架体一个楼层高→安装斜拉钢丝绳→将电动葫芦,提升挂座周转到下层安装位置→拆除最上的导轨安装到最下一层位置→准备进入下一次升降循环

9.2爬架检查操作内容

爬架搭设完成后首先应对架体进行整体检查,检查架体有无向内外倾斜、扭转、局部下沉或特殊部位有无较大变形等现象,如有应首先进行调整。

调整完成后进行如下检查:

9.2.1爬架材料质量检查:

检查架体及爬升机构材料有无断裂,损坏开焊等产品质量问题,检查爬升机构有无材料代用。

9.2.2架体安装检查

纵向水平杆在转角处是否交圈;

架体主节点处是否搭齐横向水平杆;

扣件安装及杆件接头是否符合要求;

剪刀撑是否与架体有效连接;

竖向主框架是否垂直并对中导轨;

水平承力桁架是否水平有无变形。

9.2.3爬升机构

检查所有螺栓是否齐全、是否拧紧,特别是穿墙螺栓、导轨接头连接螺栓、导轮组连接螺栓;

可调拉杆张角是否在90°≤α≤135°左右;

导轨是否安装垂直,有无弯曲变形;

连墙挂板是否安装可靠,是否与墙面贴实;

特制钢梁竖