端盖的CAD课程设计.docx

《端盖的CAD课程设计.docx》由会员分享,可在线阅读,更多相关《端盖的CAD课程设计.docx(32页珍藏版)》请在冰豆网上搜索。

端盖的CAD课程设计

计算机辅助设计CAD/CAM

端盖的建模和模拟加工

前言

随着科技的发展,计算机辅助设计越来越广泛地应用在各个设计领域.现在,它已经突破了二维图纸电子化的框架,转向与三维实体建模、动力学模拟仿真和有限元分析为主线的虚拟样机制作技术。

使用虚拟样机技术可以在设计阶段预测产品的性能,优化产品的设计,缩短产品的研制周期,节约开发费用。

以三维实体建模为基本功能的Pro/ENGEER采用“尺寸驱动参数的基于特征的实体建模技术”,彻底改变了传统的设计理念,建立了一个统一的能在系统内部引起变化的数据结构。

因此在产品开发过程中,更改一处设计能够很快传遍整个设计过程,以确保所有的零件和各个环节保持一致性和协调性。

一、设计思路

这次课程设计是通过PRO/E软件实现的。

PRO/E是大型三维建模软件,它具有三大特点-参数化设计,特征建模的基本思想,数据库。

包含众多功能模块,我们这次课程设计主要应用建模和制造两个模块。

我的设计题目是一个端盖。

总体思路是,首先通过拉伸工具创建基体,然后在利用各种工具在基体上建立特征,最终完成实体建模,其次选择基体上具有代表性基、本特征进行数控加工,系统自动生成程序。

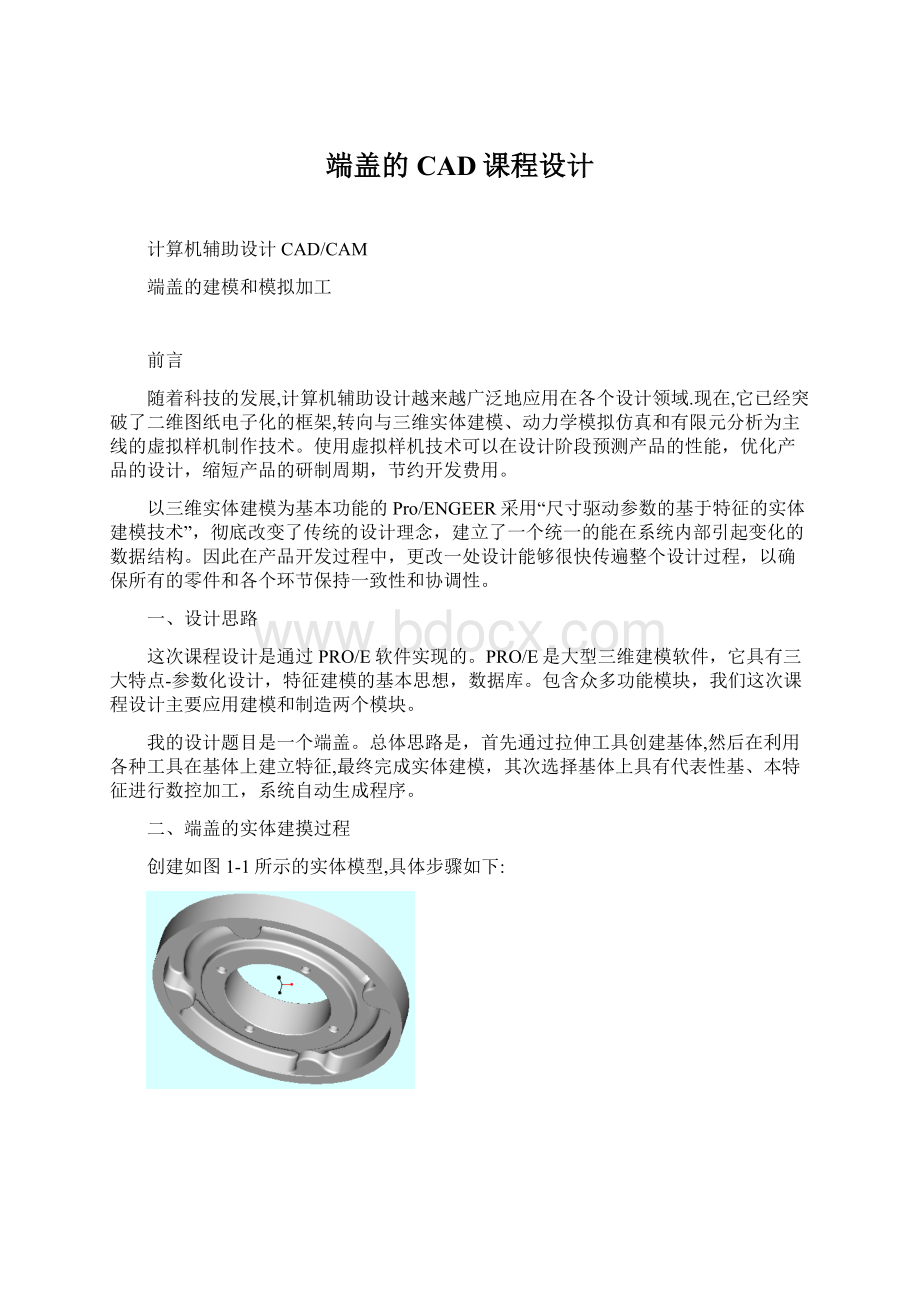

二、端盖的实体建摸过程

创建如图1-1所示的实体模型,具体步骤如下:

图1实体模型

Pro/ENGEER2001启动后,在创建新文件夹以前,首先要完成以下工作:

步骤1.创建工作目录;

步骤2.设置Pro/ENGEER2001的工作目录;

(1)创建工作目录

Pro/ENGEER2001的工作目录是在使用Pro/ENGEER2001过程中管理模型文件的地方,Pro/ENGEER2001有其默认的工作目录,但是根据实际情况往往需要创建多个工作目录。

例如:

在实际建模过程中,可以根据不同的总成,建立不同的工作目录,将一个总成的零件模型存放在一个工作目录中。

一个工作目录在硬盘的资源管理器中体现为一个文件夹。

创建好工作目录后,为了便于模型文件的管理,还可以设置子工作目录。

这里,在可移动盘先新建文件夹。

(2)设置Pro/ENGEER2001的工作目录

Pro/ENGEER2001默认的工作目录是在安装目录软件的文件夹中,为了方便地保存和打开模型文件,需要重新设置工作目录。

点击Directory(图2),系统弹出选择工作目录的对话窗(图3).

图2设置工作目录菜单图3选择工作目录对话框

选择I:

\proe按OK.此时,Pro/ENGEER2001的工作目录已经由原来的默认的工作目录重新设置为I:

\proe文件夹,保存和打开都在此文件夹中进行.

点击菜单目录中的文件的下拉菜单新建,选择零件—实体.并命名。

(图4)

图4【新增】对话框图图5【新文件选项】对话框

单击【确定】按钮.(使用缺省模块)

注:

不使用缺省模块时应用以下方法操作.

A.设置模型的长度单位

在上一步后会弹出如图5所示对话框,可选择模板.选择完毕按【确定】键.

步骤3.创建基准平面

基准平面是整个模型的基础特征,它是在开始创建模型之前必须进行的一步.基准平面可以作为草绘平面、草绘的参考平面、标注尺寸的基准、装配的参考面,还可以创建横截面以及作为方向参考等等。

(图6)

图6基准平面图图7菜单管理器

步骤4.创建块

(1)选择【特征】—【创建】—【实体】—【加材料】

加材料是特征。

在大多数情况下,用Pro/ENGEER增加材料时就创建一个特征。

(图7)

(2)在【实体选项】菜单里选择【拉伸】命令,然后选择【完成】选项。

【拉伸】是【加材料】选项的一个基本选项。

(3)选择【单侧】,然后选择【完成】选项,拉伸的总高度将等于输入的盲孔深度。

(4)选择草绘平面并定向绘制环境。

除零件的基础特征外,截面都需要在一个平面上绘制。

这个平面可以是存在的特征表面、已有的特征表面或已有的基准面。

(图8)

图8基准面

在本次设计中选择FRONT面作为草绘平面。

(5)绘制截面

根据端盖的图纸绘制截面。

下面是【目的管理器】激活时绘制截面的操作顺序:

1.指定参照元素。

2.绘制截面。

3.根据设计意图放置尺寸标注。

4.修改尺寸标注值。

5.再生截面。

6.添加关系。

(6)绘制完草绘后单击【继续操作当前截面】图标。

如图9所示。

(7)指定盲孔深度定义。

输入52mm。

如图10所示。

图9草绘截面图10定义深度图11预览

(8)预览特征。

【预览】按扭在特征定义对话框中如图11所示。

(9)完成特征

单击特征定义对话框中的【确定】按扭完成特征。

(图11)

步骤5.创建φ301mm深2mm的凹槽

(1)选择【特征】—【创建】—【实体】—【减切材料】选项。

减切材料的特征,在大多数情况下,用Pro/ENGEER减切材料时就创建一个特征。

(2)在【实体选项】菜单里选择【拉伸】命令,然后选择【完成】选项。

【拉伸】是【减切材料】选项的一个基本选项。

(3)选择【单侧】,然后选择【完成】选项。

【单侧】选项将从定义的草绘平面上一侧拉伸特征,拉伸的总高度将等于输入的盲孔深度为2mm。

(4)选择草绘平面并定向绘制环境。

除零件的基础特征外,截面都需要在一个平面上绘制。

这个平面可以是存在的特征表面、已有的特征表面或已有的基准面。

在本次设计中选择FRONT面作为草绘平面。

(5)绘制截面

根据端盖的图纸绘制截面。

下面是【目的管理器】激活时绘制截面的操作顺序,

1.指定参照元素。

2.绘制截面。

3.根据设计意图放置尺寸标注。

4.修改尺寸标注值。

5.再生截面。

6.添加关系。

(6)绘制完草绘后单击【继续操作当前截面】图标。

(7)指定深度定义,单侧拉伸。

(8)预览特征。

【预览】可以观察图形的正确性,进行修改。

(9)完成特征

单击特征定义对话框中的【确定】按扭完成特征。

如图12所示

图12凹槽特征图13孔特征

步骤6.创建φ140mm的孔特征

与步骤5相似。

深度为【通过所有】。

草绘平面为FRONT面。

完成后如图13所示。

步骤7.创建凹槽特征

与步骤5相似。

草绘平面为FRONT面。

深度为13mm。

草绘完成之后如图14所示。

图14草绘截面及预览

步骤8.创建凹槽特征

与步骤5相似。

草绘平面与FRONT面平行的面。

深度为52mm。

草绘完成之后如图15所示。

图15凹槽特征草绘截面图16创建镜像特征

步骤9.创建镜像特征

(1)单击菜单管理器中【特征】-【复制】-【镜像】-【选取】-【独立】-【完成】命令。

(2)选择上步所做特征为镜像的参考特征,单击Done确认。

分别选择基准面RIGHT面和TOP面作为镜像基准,系统会立即镜像复制特征。

特征创建完成之后如图16所示。

步骤10.创建φ11.5mm的孔特征

(1)选择【特征】-【创建】-【孔】选项,打开【孔】对话框。

(2)在对话框的【孔类型】选项组中选【直孔】。

(3)输入孔的直径值11.5mm。

(4)在对话框的【孔尺寸】选项组的【深度一】下拉列表中选择相应的选项。

(5)在【孔放置】选项的【主参照】中选择相应的孔放置平面。

(6)在【放置类型】下拉列表中选择【径向】选项。

(7)在【轴参照】里选择轴A_1,距离为82.5mm。

(8)在【角度参照】里选择RIGHT面,角度为45°。

(9)预览如图17所示。

图17φ11.5的孔特征

步骤11.创建4-φ11.5mm的孔的径向阵列特征

(1)选择【特征】-【阵列】选项。

(2)选择要做阵列的特征。

在工作区或模型树上选择孔或草绘特征,这个特征必须包括一个用作引导尺寸的角度尺寸。

(3)在【阵列选项】菜单中选择一个阵列选项。

在【阵列选项】菜单中选择【相同】、【变化】或者【一般】选项。

相同阵列要求最多的假定,阵列的单元不能和其他单元或放置平面的边线相交。

(4)在【阵列尺寸增量】菜单中选择【值】选项。

(5)选择一个角度引导尺寸改变特征。

如图18所示。

要创建的特征旋转阵列,这个特征一定要有一个角度尺寸。

用【径向】选项放置的孔和轴肩整合了一个参照角度来定位孔。

(6)输入尺寸增量值。

在本次设计中输入角度为90°。

(7)在【退出】菜单中选择【完成】选项。

(8)输入第一个方向上单元的数目,这里输入4。

(9)在第二方向选取阵列尺寸,增量类型,或"确认"。

这里选择角度参照基准为RIGHT面,【完成】按钮选项。

图18选取角度引导尺寸图194-φ11.5的孔的径向阵列特征

步骤12.创建倒角特征

(1)选择【特征】-【创建】-【倒角】选项。

(2)选择【边】选项作为倒角创建方法。

(3)选择45×d这个选项创建倒角。

(4)在文本框中输入d=1。

(5)选择要做倒角的边。

(6)在【获得选取】菜单中选择【完成选取】选项。

(7)在【特征参考】菜单中选择【完成参考】选项。

(8)在倒角特征定义对话框中单击【预览】按钮。

(9)在倒角特征定义对话框中单击【确定】按钮。

本步骤完成之后模型如图20所示。

图20倒角特征

步骤13.创建凹槽特征

与步骤5相似。

草绘平面为FRONT面。

深度为26mm。

草绘完成之后如图21所示。

图21凹槽草绘截面及预览

步骤14.创建镜像特征

与步骤9相似,分别选择基准面RIGHT面和TOP面作为镜像基准,系统会立即镜像复制特征。

特征创建完成之后如图22所示。

图22镜像凹槽特征图23倒角特征

步骤15.创建倒角特征

与步骤12相似,完成后如图23所示。

步骤16.创建拉伸减切材料特征

与步骤5相似。

完成后如图24所示。

图24拉伸减切材料特征

步骤17.创建M16深25螺纹深28的特征

(1)选择【特征】-【创建】-【孔】选项,打开【孔】对话框。

(2)在对话框的【孔类型】选项组中选【标准孔】-【螺纹孔】。

(3)选择M16×1.5深25螺纹深28螺纹,螺钉角度为118°。

放置类型为径向。

(4)在【孔放置】选项的【主参照】中选择相应的孔放置平面。

(5)在【放置类型】下拉列表中选择【径向】选项。

(6)在【轴参照】里选择螺纹孔所在轴A_1,距离为137.5mm。

(7)在【角度参照】里选择RIGHT面,角度为0°。

如图25所示

图25M16深25螺纹深28的特征

步骤18.创建4-M16的螺纹孔的径向阵列特征

(1)选择【特征】-【阵列】选项。

(2)选择要做阵列的特征。

在工作区或模型树上选择孔或草绘特征,这个特征必须包括一个用作引导尺寸的角度尺寸。

(3)在【阵列选项】菜单中选择一个阵列选项。

在【阵列选项】菜单中选择【相同】、【变化】或者【一般】选项。

相同阵列要求最多的假定,阵列的单元不能和其他单元或放置平面的边线相交。

(4)在【阵列尺寸增量】菜单中选择【值】选项。

(5)选择一个角度引导尺寸改变特征。

如图26所示。

要创建的特征旋转阵列,这个特征一定要有一个角度尺寸。

用【径向】选项放置的孔和轴肩整合了一个参照角度来定位孔。

(6)输入尺寸增量值。

在本次设计中输入角度为90°。

(7)在【退出】菜单中选择【完成】选项。

(8)输入第一个方向上单元的数目,这里输入4。

(9)在第二方向选取阵列尺寸,增量类型,或"确认"。

这里选择角度参照基准为RIGHT面,【完成】按钮选项。

如图27所示。

图26选取角度引导尺寸图274-M16的螺纹孔的径向阵列特征

三、数控加工

PRO/NC能够生成数控加工的全过程。

PRO/ENGINEER系统的相关性能使设计模型的变化体现到加工信息中,PRO/NC生成的文件包括:

ASCII码形式的刀位数据文件、刀具清单、操作报告、中间模型和机床控制文件。

NC加工全过程如图28

加工模型

建立加工数据库

创建刀位数据文件

后置处理

建立操作

定义NC工序

刀具

机床

夹具

工件

设计模型

图28NC加工过程图

从图中可以看出,首先要定义加工模型和参数,然后建立不同的加工工序,最后生成刀位轨迹并进行后置处理。

Ⅰ.曲面加工

步骤1.打开制造菜单

(1)选择【文件】/【新建】命令,系统弹出【新增】对话框.如图29所示.

图29【新增】对话框图30【打开】对话框

(2)选择对话框左侧【类型】选项组中的【制造】单选按钮,右侧【子类型】选项组中的【NC组建】单选按钮,在【名字】文本框中输入文件名,然后单击【确定】按钮.系统进入制造模式,同时显示【制造】菜单。

步骤2.取出加工模型

(1)选择【制造模型】-【装配】-【参考模型】命令,系统弹出【打开】对话框。

如图30所示。

(2)在欲选择的目录中选取需要加工的文件,然后单击【打开】按钮,欲加工的制造模型显示在屏幕上。

如图31所示。

图31工件的放置

步骤3.操作设置

(1)操作名称设置

在【制造】菜单中选择【制造设置】命令,系统弹出【操作设定】对话框,利用其便可进行机床、刀具、机床坐标系和退刀面的设置。

在【操作名称】文本框中输入操作名称,此处系统却省的名称为OP010。

(2)机床设置

1.首先选择按钮,系统打开【机床设定】对话框以创建操作使用的机床。

2.在该对话框中使用系统却省的机床名称MACH01。

3.在此选用3轴联动的数控铣床,所以设置机床类型为【铣削】,机轴数为【3轴】。

其余设置均按系统却省的设置进行。

选择【确定】按钮,系统返回【操作设定】对话框。

如图32所示。

图32机床的设定

(3.机床坐标系

1.在如图所示的对话框的【参照】选项组单击

按钮,系统弹出【制造坐标系】菜单。

利用其可以在模型窗格选择现有的坐标系作为机床坐标系,也可以重新创建机床坐标系。

2.在此创建一新坐标系作为机床坐标系。

选择【制造坐标系】菜单中的【创建】命令,然后在模型窗格选择欲创建坐标系的模型,系统弹出如图34所示的【坐标系选项】菜单。

图33【坐标系选项】菜单图34创建坐标系

3.选择【3个平面】命令,然后单击【完成】命令,系统提示在制造模型上选择3个平面。

4.选择平面1、平面2、平面3。

至此机床坐标系设置完成。

如图34所示。

(4)退刀面

1.在如图所示对话框的【退刀】选项组单击

按钮,系统弹出如图35所示的【退刀选取】对话框。

图35退刀面的创建

2.单击如图35所示对话框中的【沿Z轴】按钮。

3.在文本框中输入10,按回车键确认。

4.单击如图素【退刀选取】对话框中的【确定】按钮。

退刀设置完成。

5.最后单击如图所示【操作设定】对话框中的【确定】按钮,至此操作设置完成。

在整个操作中我设置了操作名称、加工机床、机床坐标系和退刀平面。

步骤4设置加工方法

(1)加工方法

1.在【制造】菜单,依次选择【加工】命令和【NC序列】命令,弹出【NC序列列表】菜单。

选择【新序列】命令,则系统弹出【辅助加工】菜单。

2.选择【辅助加工】菜单中的【曲面铣削】命令和【完成】命令。

系统显示【序列设置】菜单。

系统却省的设置选项为【参数】、【曲面】和【定义切割】,在此我欲对切削刀具进行重新设置,所以选中【刀具】复选框。

3.选择【序列设置】菜单中的【完成】命令,系统显示如图所示的【刀具设定】对话框。

(2)刀具设置

1.刀具名称使用系统却省的T0002,刀具类型为【铣削】,材料设置为HSS,单位为【毫米】。

2.在【几何】选项卡中设置刀具直径为20,铣刀长度为100,刀具号为1,然后单击【预览】按钮,观看刀具的简单图形。

3.接着单击【应用】按钮,在对话框的预览框处显示刀具编号和名称。

4.最后单击如图36所示对话框中的【确定】按钮,系统显示【制造参数】菜单,刀具设置完成。

图36【刀具设定】对话框图37参数树

(3)加工参数

1.选择【制造参数】菜单中的【设置】命令,系统弹出如图37所示的【参数树】对话框。

2.如图所示设置个参数,然后单击对话框右上角的按钮,关闭【参数树】对话框。

加工参数设置完成,保存相应的参数文件。

(4)选择加工表面

1.单击【制造参数】菜单中的【完成】命令,系统弹出【曲面拾取】菜单。

2.选择【曲面拾取】菜单中的【完成】命令,系统弹出【选取曲面】和【获得选取】菜单。

3.在端盖模型上选取其内孔表面。

4.选择【获得选取】菜单中的【完成选取】命令,则系统显示【NC序列曲面】菜单。

如图38所示。

图38曲面选取图39【切削定义】对话框

5.选择【选取曲面】菜单中的【完成/返回】命令,然后选取【NC序列】中【曲面拾取】菜单中的【完成】命令,系统显示如图39所示的【切削定义】对话框,如图

所示设置切削方向。

6.然后单击对话框中的【确定】按钮,系统显示【NC序列】菜单。

步骤5.演示刀具路径

(1)屏幕演示

1.选择【NC序列】菜单中的【演示轨迹】命令,系统显示【演示路径】菜单。

2.选择【演示路径】菜单中的【屏幕演示】命令,系统弹出【演示路径】对话框。

单击对话框中的按钮,则创建的刀具路径如图40所示。

至此刀具路径创建完成。

图40【演示路径】和刀具轨迹生成图

3.选择【NC】菜单中的【完成序列】命令,则序列设置完成。

Ⅱ.孔加工

步骤1.加工方法

(1)打开文件。

(2)选择【制造】菜单,依次选取【加工】—【NC序列】—【新序列】。

(3)选择【辅助加工】菜单中的【孔加工】命令,然后单击【完成】命令。

(4)选择【孔加工】菜单中的【钻孔】-【标准】-【完成】命令,系统显示【序列设置】菜单。

系统缺省的选项为【参数】和【孔】,由于需要重新设置刀具、退刀面和序列坐标系,所以选中【刀具】、【退刀】和【坐标系】命令。

步骤2.刀具设置

图41刀具设置图42参数设置

(1)选择【序列设置】菜单中的【完成】命令。

系统显示【刀具设定】对话框。

(2)在对话框中设置刀具类型为【钻孔】。

刀具名称使用系统缺省的T0002,材料设置为HSS,单位为毫米。

(3)在【几何】选项卡中设置刀具直径为11.5mm,铣刀长度为80mm。

点角度即钻头的尖端角度为118°;在【设置】选项卡中设置刀具编号为2.然后单击【预览】按钮,观看刀具的简单图形。

(4)接着单击【应用】按钮,在对话框的预览框显示刀具编号和名称,结果如图41所示。

(5)最后单击如图所示【刀具设定】在对话框中的【确定】按钮,刀具设置完成。

步骤3.加工参数

设置如图42所示。

步骤4.创建坐标系和退刀面

与上一NC加工相同。

步骤5.选择加工表面

(1)单击【退刀选取】对话框中的【选取】按钮。

同时系统弹出如图43所示的【孔集】对话框。

图43孔集对话框

(2)打开【轴】选项卡,然后单击【新增】按钮,选取所需要的轴。

选择4-φ11.5mm所在的所有轴,并选择其中之一为扫描起始孔。

(3)单击【孔集】对话框中的【深度】按钮,系统显示如图43所示的【孔设定深度】对话框,选择【通过所有】。

单击【确定】按钮。

步骤6.演示刀具路径

图44【演示路径】对话框图45钻孔加工刀具路径

(1)屏幕显示

1.单击【孔集】对话框中的【确定】按钮,系统显示【孔】菜单。

2.选择菜单中【完成/返回】命令。

3.选择菜单中的【演示轨迹】命令,系统弹出【演示路径】菜单。

4.选择菜单中的【屏幕显示】命令,系统弹出【演示路径】对话框。

如图44所示。

5.选择对话框中的播放按钮,则创建的刀具路径如图45所示。

至此刀具路径创建完成。

6.选择【NC序列】菜单中的【完成序列】命令,则钻孔加工序列设置完成。

四、心得体会

两周的CAD/CAM课程设计接近了尾声,我通过自己的努力独立完成了这次课设的全部内容,使我受益匪浅。

这次课程设计的任务是利用大型三维设计软件PRO/E进行实体建模和数控加工。

在三维识图方面花了较多时间。

我课设的任务在数控面主要做了两部分:

—是铣平面,二是钻孔。

通过查阅相关书籍和肖乾老师的指导,把在该方面的问题得以解决,现在我对数控的操作流程更进一步的了解,并能在某些方面很好的掌握和灵活运用。

这次课设让我对PRO/E大型三维造型软件有了一个认识,PRO/E是一个博大精深的软件,它涵盖众多领域。

我觉的PRO/E作为三维造型软件,它的参数化设计是一个亮点,此特点给从事设计人员一个广阔的自由空间。

在做该课程设计中,我遇到很多问题,体会到了自身的不足和知识的匮乏。

但是PRO/E不是一朝一夕能学成的,它还有很多的优点,给人们的工作和学习带来很大的方便。

短暂的课程设计只让我们对PRO/E软件一个感性的认识,而且有此软件涉及众多领域,我们应该选择和我们本身所学的专业相关的模块继续学下去,为将来找到好的工作而努力。

再次感谢肖老师对我的指导!

感谢同学们在课程设计的过程中对我的帮助!

参考文献

[1]孙江宏.陈秀梅编著.PRO/ENGINEER2001数控加工教程.清华大学出版社

[2]李军主编.PRO/ENGINEER20012000i实例教程.北京理工大学出版社

[3]东北工学院《机械零件设计手册》编写组编.机械零件设计手册第二版上册.冶金工业出版社

[4]柳迎春编.PRO/ENGINEER2001工业造型设计.清华大学出版社

[5]DavidS.Kelley著.PRO/ENGINEER2001中文版实用教程.北京大学出版社

[6]赵德永著.PRO/ENGINEER数控加工.清华大学出版社

附录1.零件三维图和NC加工三维图

附录二、加工程序

(一)、铣中间孔曲面的一段加工程序(来源seq0002.tap文件)

图示为:

铣中间孔曲面铣刀下到z-49走φ60的半圆曲面

N5G71

N10(/S)

N15G0G17G99

N20G90G94

N25G0G49

N30T1M06

N35S100M03

N40G0G43Z10.H1

N45X0.Y60.

N50Z-49.

N55G1Z-51.F50.

N60X-1.86Y59.971

N65X-3.718Y59.885

N70X-5.572Y59.741

N75X-7.422Y59.539

N80X-9.264Y59.281

N85X-11.097Y58.965

N90X-12.919Y58.593

N95X-14.729Y58.164

N100X-16.525Y57.679

N105X-18.305Y57.14

N110X-20.067Y56.545

N115X-21.81Y55.895

N120X-23.533Y55.193

N125X-25.232Y54.437

N130X-26.907Y53.628

N135X-28.557Y52.768

N140X-30.179Y51.858

N145X-31.772Y50.897

N150X-33.334Y49.888

N155X-34.865Y48.831

N160X-36.361Y47.727

N165X-37.823Y46.577

N170X-39.249Y45.382

N175X-40.637Y44.143

N180X-41.986Y42.863

N185X-43.294Y41.541

N190X-44