101JLP设备检修作业规程.docx

《101JLP设备检修作业规程.docx》由会员分享,可在线阅读,更多相关《101JLP设备检修作业规程.docx(28页珍藏版)》请在冰豆网上搜索。

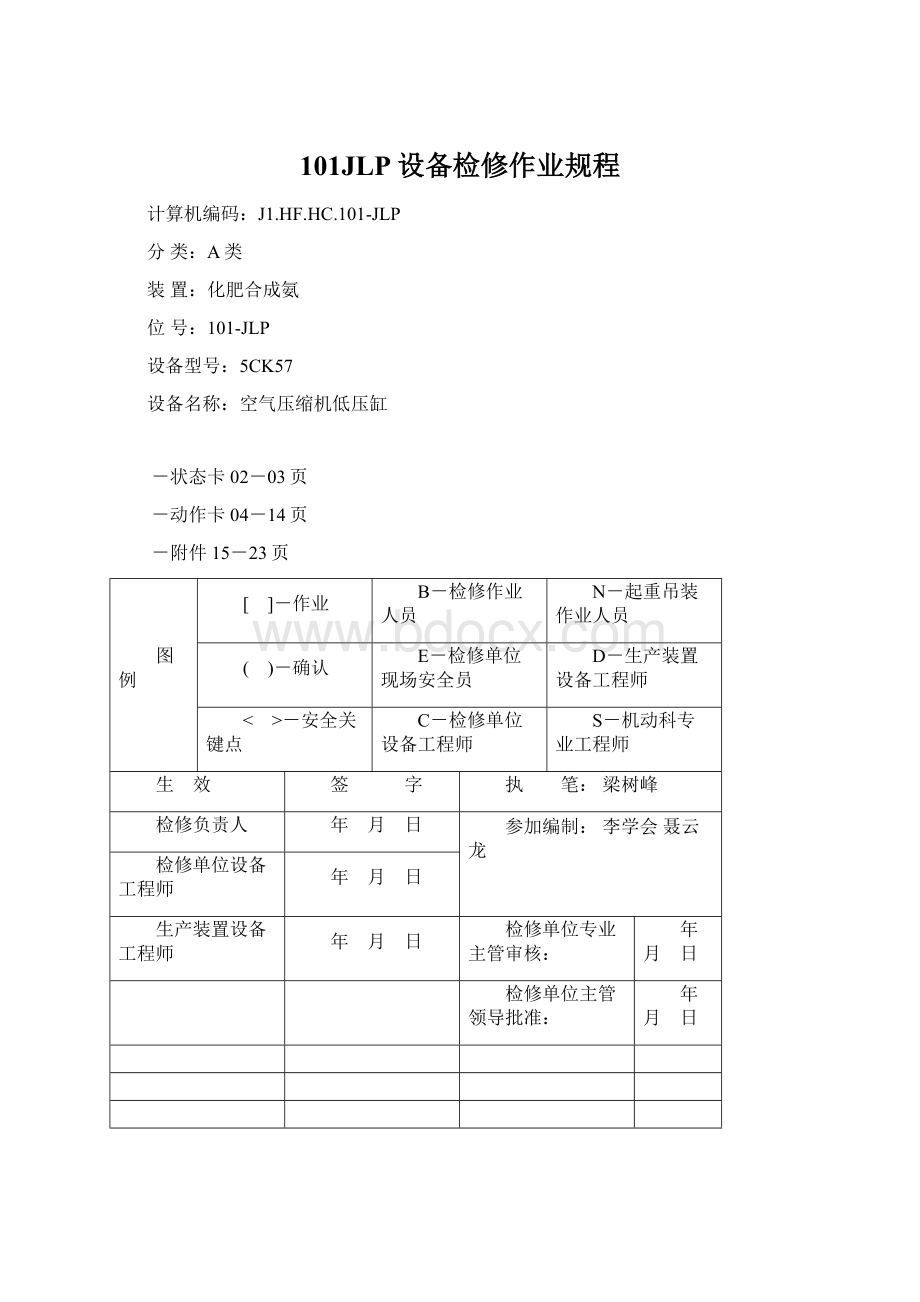

101JLP设备检修作业规程

计算机编码:

J1.HF.HC.101-JLP

分类:

A类

装置:

化肥合成氨

位号:

101-JLP

设备型号:

5CK57

设备名称:

空气压缩机低压缸

-状态卡02-03页

-动作卡04-14页

-附件15-23页

图例

[ ]-作业

B-检修作业人员

N-起重吊装作业人员

( )-确认

E-检修单位现场安全员

D-生产装置设备工程师

< >-安全关键点

C-检修单位设备工程师

S-机动科专业工程师

生 效

签 字

执 笔:

梁树峰

检修负责人

年 月 日

参加编制:

李学会聂云龙

检修单位设备工程师

年 月 日

生产装置设备工程师

年 月 日

检修单位专业主管审核:

年月 日

检修单位主管领导批准:

年月 日

修改序号

版 本

修改时间

修 改 人

年 月 日

年 月 日

工程验收:

检修作业负责人:

年 月 日

检修单位设备工程师:

年 月 日

生产装置设备工程师:

年 月 日

机动科设备工程师

年 月 日

准备阶段

动 作 卡

初始状态M0

工艺系统、油系统切除,办理转动设备检修及风险评价工作票

000检修前准备

001B-()检修时间安排已经确定。

002B-()-C-()检修作业人员已安排落实。

003B-[]附件1和附件2中所列的检修用零配件和相应材料已备齐。

004B-[]附件3所列的检修用专用工具及量具、器具已备齐,并检验合格。

主要机件吊装重量

组件

透平

低压缸

高压缸

齿轮箱

转子重(KG)

1406

1769

362.8

大齿轮457

上缸(KG)

4990

9525

8618

小齿轮286

005B-<>-C-<>-E-<>-N-<>对吊装设施及起重工具、用具进行检查,应符合相关规定。

签字:

()()()()

006B-[]查阅停机前低压缸各部位振值、位移、轴承温度及泄漏点。

101-JLP运行状况

X轴方向振值

(mil)

Y轴方向振值

(mil)

轴承回油温度

(℃)

入口端

出口端

轴位移(mil)

A1:

A2:

止推瓦温度:

序号

泄漏点部位

泄漏情况

签字:

()

007B-[]查阅检修资料及图纸,准备好最新版本的检修作业规程。

010办理转动设备检修及风险评价工作票

011B-()检修任务单已办好,检修内容已明确。

012B-<>转动设备检修及风险评价工作票已办理审批好。

013B-<>-C-<>-E-<>风险评价全面准确,削减措施得当并已全部落实。

签字:

()()()

020确认低压缸已具备安全拆卸检修的条件

021B-<>-C-<>-D-<>确认低压缸已与系统切断,油系统已切除

签字:

()()()

检修阶段

状态M1

拆卸低压缸各部零配件,测量记录各部尺寸间隙

100拆除全部仪表探头及仪表管线

101B-[]配合仪表工拆除低压缸的仪表探头及仪表管线。

102B-[]确认探头已全部拆除。

110拆除有碍于检修的附属油、气管线

111B-[]拆除有碍于低压缸检修的附属油、气管线。

B-<>注意拆卸管线时润滑油不能流淌到地面。

112B-[]将管线所有开口封好。

113B-[]注意各节流孔板位置,做好复位标记。

签字:

()

120拆除联轴器罩壳,拆卸联轴器中间接筒,测量各部数据

121B-[]拆卸联轴器罩壳。

122B-[]测量联轴器中间接筒浮动量。

测量项目

标准值(mm)

实测值(mm)

联轴器中间接筒串量

3~6

签字:

()

123B-[]拆卸联轴器螺栓并做好标记。

124B-[]探伤检查联轴器螺栓,应无损坏等缺陷。

对螺栓进行称重,有重量不一的要进行更换。

125B-[]拆卸联轴器。

126B-[]检查联轴器内外齿磨损情况。

检查处理结果:

127B-()-C-()确认联轴器磨损情况

签字:

()()

130测量转子轴向串量,复查对中,卸下半联轴器,记录转子轴端至缸体固定端面的距离

131B-[]测量转子轴向串量。

测量项目

标准值(mm)

实测值(mm)

转子轴向串量

0.28~0.38

签字:

()

132B-[]复查对中。

用“单表法”复查汽轮机与低压缸对中情况。

实测值:

JT—JLPJLP—JT

用“单表法”复查低压缸与增速机的对中情况。

实测值:

JLP-JGJG—JLP

签字:

()

133B-[]用专用液压工具卸下半联轴器。

134B-[]记录转子轴端至缸体固定端面的距离。

140拆卸低压缸缸体中分面的螺栓并编号,吊下上缸体

141B-[]将缸体中分面螺栓做好编号。

142B-[]拆卸缸体中分面螺栓,联系装置设备员对螺栓进行理化检验。

143B-[]安装导杆,用顶丝将上缸体均匀顶起5mm。

144B-[]用天车和挂在天车吊钩上的倒链将上缸体吊住,调整好倒链紧度,保持缸体水平。

145B-<>-C-<>-E-<>-N-<>确认天车操作无问题,吊具可靠,安装合格,保证安全吊运。

吊装时,要特别注意不要碰到其它设备。

吊起50~100mm高时,再仔细检查吊具,确认无问题后再继续起吊。

吊装时不允许头或手伸进中分面。

签字:

()()()()

146B-[]吊起上缸体,并将上缸体水平剖分面朝上平稳放置在枕木上。

147B-[]缸体解体后必须盖好所有的开孔,以防掉入杂物。

150拆卸内缸螺丝和销钉,拆去内缸定位环,吊出内缸盖

151B-[]拆卸内缸中分面螺丝和销钉,取下定位环。

152B-[]安装吊环,吊下内缸上盖。

签字:

()

160打开两端轴承箱,测量各部间隙

161B-[]打开轴承箱,测量轴承瓦背紧力。

位置

标准值(mm)

测量值(mm)

入口径端向轴承瓦背紧力

0.01~0.03

出口端径向轴承瓦背紧力

0.01~0.03

签字:

()

162B-[]测量径向轴承间隙。

位置

标准值(mm)

测量值(mm)

入口端径向轴承间隙

0.18~0.24

出口端径向轴承间隙

0.18~0.24

签字:

()

163B-[]测量油封间隙。

位置

标准值(mm)

测量值(mm)

径向轴承油档间隙

0.34~0.38

止推轴承油档间隙

0.06~0.10

签字:

()

170卸下上半径向轴承、上半轴封、平衡盘密封、止推轴承,测量轴封、油封、气封、密封间隙

171B-[]卸下上半径向轴承和止推轴承。

172B-[]卸下上半轴封及平衡盘密封。

173B-[]按照附件4测量记录轴封、气封等各部间隙。

174B-[]按照附件5测量记录止推盘端面圆跳动。

175B-[]检查平衡盘内孔与轴接触不得有间隙。

签字:

()

180检测叶轮与扩压器流道对中数据,吊出转子

181B-[]将转子置于先前测量轴端至缸体固定端的大致位置,检测叶轮与扩压器流道对中数据,对中误差应小于±0.5mm。

各级叶轮

测量项目

一级

二级

三级

四级

叶轮与扩压器流道对中误差

签字:

()

182B-[]测量转子总串量。

测量项目

标准值(mm)

实测值(mm)

转子总串量

3.18±0.79

签字:

()

183B-[]用专用转子吊装工具吊出转子,将转子放在专用支架上。

184B-<>-C-<>-E-<>-N-<>确保支架无问题,放置位置合适,稳定可靠。

起吊过程中要谨慎,严防转子叶片与隔板等相互碰撞。

起吊时,要先用倒链将转子吊出缸体后,再用天车起吊。

签字:

()()()()

190取出内缸下半部、进口导流器、隔板、平衡盘密封、轴封衬套等部件

191B-[]卸下下半密封、气封、轴封。

192B-[]吊出内缸下半部及进口导流器。

签字:

()

状态M2

清洗、测量、修复、更换各部零件,测量记录各部尺寸

200对上、下缸体及内缸体进行清洗除垢

201B-[]上、下缸体及内缸体清洗除垢。

202B-[]宏观检查上下缸体及内缸体,应无变形、无裂纹,水平中分面应光洁无损伤、无划痕。

如有疑点,应进一步用5~10倍放大镜检查或着色探伤检查。

203B-[]检查连接螺栓、定位销,应无变形、裂纹和咬扣现象,否则,应更换。

204B-[]检查清洗底座滑销系统,参考附件6测量调整滑键间隙。

205B-[]清洗检查两侧轴承箱,清扫进、排油孔,油孔、油道应干净、畅通。

206B-[]宏观检查轴承箱接触面情况,接触面应光滑平整,无划痕、无裂纹、无变形等缺陷,如有疑点,进一步用5~10倍放大镜检查或着色探伤检查。

207B-[]检查轴承箱各接触面接触情况。

检查处理情况:

签字:

()

210隔板清洗除垢

211B-[]各级隔板清洗除垢。

212B-[]探伤检查各级隔板,应无变形、无裂纹、无磨损、无腐蚀等缺陷,否则,应予以更换。

213B-[]探伤检查隔板定位槽冲蚀情况,如冲蚀严重,应进行修复。

检查处理情况:

签字:

()

220清洗检查轴承

221B-[]清洗检查径向轴承。

222B-[]清洗检查止推轴承。

223B-[]清洗检查轴承油孔、油道,应干净畅通。

224B-[]检查轴承瓦块乌金层,应无脱层、裂纹、拉毛、划痕、偏磨等缺陷,否则,应修复或更换瓦块。

检查瓦块的接触面积,应大于80%,否则,应进行研磨。

225B-[]检查衬套油沟,应无伤痕、无阻塞物,且有平滑的圆角,衬套乌金贴合良好,无裂纹、脱落、磨损等缺陷,防转销对位正确,衬套浮动灵活。

226B-[]探伤检查轴承座定位销钉、瓦背螺栓应无磨损、裂纹、变形、乱扣和松动。

227B-[]检测各瓦块厚度,厚度差不应大于0.02mm,否则,应更换瓦块。

检查处理情况:

228B-()-C-()确认轴承检查处理结果。

签字:

()()

230清洗检查油封、气封、密封

231B-[]清洗检查油封,应无磨损或损坏。

232B-[]清洗检查平衡盘密封,应无裂纹、磨损和卷边等情况,否则,应修复或更换。

233B-[]清洗检查轴封乌金表面,应无脱层、裂纹、拉毛、划痕、偏磨等缺陷,否则,应修复或更换。

检查接触面积,应大于80%,否则,应进行研磨。

。

234B-[]气封体清洗检查,软密封层在基体金属上帖合良好,无脱落、磨损,否则,应更换。

签字:

()

240清洗检查转子

241B-[]清洗转子。

检查探头接触部位有无缺陷,并做好记录。

242B-[]检查转子轴颈,消除划痕、拉毛或腐蚀等缺陷。

更换转子要做好记录。

243B-[]转子叶轮及轴颈部位做无损探伤,应无裂纹,检查转子,各部件应无松动、摩擦、冲蚀现象,流道应无堵塞。

244B[]-C()参考附件5,测量并记录转子轴颈的圆度、轴颈的圆柱度、转子弯曲度、测量叶轮外缘偏摆及推力盘轴向偏摆值、转子轴安装轴封、隔板、气封、叶轮气封等配合部位处的径向跳动值、转子轴颈、平衡盘外缘、止推轴承组装部位轴面的径向跳动值。

签字:

()()

245B()-C()-S()转子除垢后,视情况做动平衡。

精度等级:

低速动平衡应达到ISOG1级。

高速动平衡应保持在正常工作转速下,转子在动平衡机支架上的振动烈度不超过1mm/s,且在直到最大连续转速的范围内无任何振幅和相位飘忽不定的现象。

250清洗检查联轴器

251B-[]检查联轴器连接螺栓,进行磁粉探伤,应无任何缺陷。

如果需要更换,螺栓与螺母应成对更换,而且更换件与被更换件重量要相等。

B-()联轴器的连接螺栓在拆装5次后应进行更换。

252B-[]检查联轴器轮毂,轮毂内锥面与转子轴端锥面接触面积应大于80%。

253B-[]对联轴器内外齿做探伤检查,应无变形、裂纹、磨损等缺陷,否则,应更换联轴器。

254B-[]检查轮毂与外齿圈的配合情况,轮毂与外齿圈之间应能自由滑动。

检查处理情况:

B-()-C-()确认联轴器检查处理情况。

签字:

()()

260B-()-C-()滑销系统检查,各向间隙符合要求。

探伤检查螺栓无缺馅。

270问题处理

271B-[]检查发现的问题应制定专门的修理方案,修理方案经过有关人员审核后方可实施。

状态M3

各部零配件回装,测量记录各部装配尺寸间隙

300回装前确认

301B-()全部零部件已按要求经过检查测量并符合要求,确认所有存在的问题部件已经全部修复或更换。

302B-()确认缸体内吹扫干净、无异物。

310内缸下半部、进口导流器、隔板、平衡盘密封、轴封衬套等部件回装

311B-[]回装上隔板,拧紧固定螺钉。

312B-[]回装下隔板。

拧紧固定螺钉。

313B-()隔板与缸体应配合紧密,定位销、定位键齐全无损。

314B-[]气封回装。

B-()确认各级气封装配后应无松旷及过紧现象。

315B-[]内缸下半部、进口导流器、平衡盘密封、轴封回装。

签字:

()

320回装下半径向轴承,转子回吊,测量各部尺寸间隙

321B-[]回装下半径向轴承。

322B-[]用专用转子吊装工具吊起转子,调整好水平。

B-<>-C-<>-E-<>-N-<>

确认吊具可靠,安装合格,能保证安全吊运,吊装时转子不会刮碰其它设备及人员。

转子要轻落,避免碰伤油封、汽封。

注意检查汽封齿是否与转子凹槽对正。

注意防止吊装时异物落入缸体。

签字:

()()()()

322B-[]转子缓慢落入缸体。

323B-[]按照附件4,测量记录各部气封间隙。

324B-[]按照附件4,测量记录平衡盘密封及轴封间隙。

325B-[]测量转子在缸体中的总串量。

测量项目

标准值(mm)

测量值(mm)

转子总串量

3.18±0.79

签字:

()

326B-[]检测各级叶轮出口与扩压器流道的对中情况,误差应小于0.5mm。

327B-[]将转子放到工作位置,装上止推轴承。

签字:

()

330内缸盖回装

331B-()-C-()-S-()确认缸体内部零部件均已正确安装,符合要求。

确认缸体内无杂物留存,内部吹扫干净,同意缸体回装。

签字:

()()()

332B-[]将缸体中分面擦拭干净,均匀涂一层密封剂。

333B-[]将缸体吊起,调整好水平,缓慢落下。

B-<>-C-<>缸体要轻落,避免碰伤转子等。

注意防止吊装时异物落入缸体。

签字:

()()()()

334B-[]插入定位销,拧紧中分面螺栓。

335B-[]盘动转子,应无卡涩及异常响声。

340平衡盘密封回装

341B-[]平衡盘密封回装。

342B-[]上半轴封回装,测量调整轴封间隙。

签字:

()

350上缸体回装

351B-()-C-()-S-()确认缸体内部零部件均已正确安装,符合要求。

确认缸体内无杂物留存,内部吹扫干净,同意缸体回装。

签字:

()()()

352B-[]将缸体中分面擦拭干净,均匀涂一层密封剂。

353B-[]将缸体吊起,调整好水平,将上缸体沿导杆缓缓落下。

B-<>-C-<>-E-<>-N-<>缸体要轻落,避免碰伤转子等。

注意防止吊装时异物落入缸体。

上缸体要靠自重落下,切忌重打强紧。

签字:

()()()()

354B-[]插入定位销,先拧紧两端靠近轴封处的中分面螺栓,然后拧紧18条螺栓,拧紧顺序为对角上紧。

355B-[]检查中分面,用0.05mm塞尺应塞不进,个别塞入部位深度不得超过接合面宽度的1/3。

356B-[]盘动转子,应无卡涩及异常响声。

357B-[]确认内缸体中分面结合严密后,从缸体两侧对称上紧中分面螺栓。

358B-[]再次盘车,确认转子转动时无卡涩和异常声响。

签字:

()

360轴承回装

361B-[]将轴承清洗干净,在轴颈上浇注适量润滑油。

362B-[]回装径向轴承。

363B-[]测量记录径向轴承间隙,如有偏差,可刮研调整。

位置

标准值(mm)

测量值(mm)

入口端径向轴承间隙

0.18~0.24

出口端径向轴承间隙

0.18~0.24

签字:

()

364B-[]回装止推轴承。

B-[]按先前所测数据,检测叶轮与扩压器流道对中尺寸,如有误差,应调整止推轴承工作面的定位垫片厚度,使之符合要求。

365B-[]扣上轴承箱盖,测量调整止推轴承间隙。

测量项目

标准值(mm)

测量值(mm)

止推轴承间隙

0.28~0.38

签字:

()

B()-C()-S()确认轴承安装符合要求,盘车检查确认转子无卡阻和异常响声。

签字:

()()()

370半联轴器回装

371B-[]联轴器轮毂及轴表面清洗干净,轴锥上的油道畅通。

372B-[]在未安“0”型环和背环的情况下,将轮毂套在轴锥上推靠并记录好相对位置,以此位置作为计算推进量的零点。

373B-[]装好“0”型环及背环。

背环在槽内应平整,边缘不可高出接触表面。

374B-[]将轮毂放在轴上并用力推紧。

375B-[]安装好液压工具。

376B-[]先启动推进泵,将轮毂推紧。

再启动高压泵将轮毂膨胀起来,油压不宜太高,以轴向能推进即可。

两泵交替进行,使轮毂达到要求的推进量。

膨胀泵压力不超30000psi

转子位号

轮毂位置

推进量(mm)

实际值(mm)

膨胀泵压力psi

101-JLP

出口端

8.74+0.38

入口端

5.82+0.38

签字:

()

387B-[]卸去高压泵油压,推进泵油压保持30分钟以上。

388B-[]拆除专用工具,复核推进量是否符合要求。

签字:

()

状态M4

机组对中,联轴器回装

400机组对中(参考附件7)

401B-[]以增速箱为准,采用单表对中法找增速箱与低压缸的同心度。

JG—JLPJLP—JG

签字:

()

402B-[]C以低压缸为准,采用单表对中法找汽轮机与低压缸的同心度。

JT—JLPJLP—JT

签字:

()

403B-[]对中完成后,松开所有顶丝。

B-()-C-()-S-()确认对中符合要求。

签字:

()()()

410联轴器装配

411B-[]用调整垫片调整联轴器间距。

412B-[]按标记回装联轴器接筒,连接螺栓用扭矩扳手拧紧,只允许转动螺母上紧。

413B-[]在联轴器护罩配合面间均匀涂一层密封剂,回装联轴器护罩。

签字:

()

420附属管线回装

421B-[]吹扫所有拆卸下来的附属管线,确保干净通畅。

422B-[]回装附属管线,连接法兰不得有错口、螺栓松紧不一、长短不齐的现象。

430各仪表探头、温度计回装

431B-[]配合仪表回装探头。

440油运。

451B-[]机组油运。

452B-[]检查各密封点有无泄漏。

签字:

()

交工阶段

状态M5

交付使用

500现场清理

501B-[]工机具点数回收。

502B-[]零部件点数回收。

503B-[]现场清扫干净。

510验收试车

511B-[]按机组试车规程进行机组试车。

试车情况:

签字:

()

512B-[]记录低压缸运行参数。

101-JLP运行状况

X轴方向振值

(mil)

Y轴方向振值

(mil)

轴承回油温度

(℃)

入口端

出口端

轴位移(mil)

A1:

A2:

止推瓦温度:

签字:

()

513B-[]试车验收合格交付使用

B-()-C-()-S-()-D-()运行状况良好,交付使用。

签字:

()()()()

514B-[]-C-[]-S-()在一周内将全部检修资料整理归档。

签字:

()()()

附件1

101-JLP检修用备件表

序号

备件名称

规格型号

数量

备注

1

低压缸支撑轴承

5CK57

2付

2

低压缸止推轴承

5CK57

1付

3

低压缸转子

5CK57

1件

4

油封

6付

5

隔板气封

4付

6

叶轮气封

5付

7

平衡盘气封

1付

8

轴封

2付

9

联轴器组件

1套

10

止推盘

1件

11

平衡盘密封

1付

附件2

101-JLP检修用材料表

序号

材料名称

数量

用途

1

红丹粉

1盒

检查轴瓦、齿轮接触情况的着色剂

2

面粉

5kg

清理油箱

3

抹布

5kg

4

704密封剂

20盒

缸体、轴承箱中分面密封剂

5

2寸毛刷

2把

6

0.3mm铅丝

1卷

测量间隙

7

120目纱布

15张

8

80目纱布

15张

9

500目水砂纸

15张

10

油石

1块

11

据条

10根

12

0.05、0.10、0.20、0.5白钢皮

各0.5kg

调整垫

13

塑料布

30米

14

3毫米厚橡胶板

20米

15

洗油

10kg

清洗零件

16

松动剂

2桶

17

红色、黑色记号笔

各1支

零件编号

18

φ0.8mm铁丝

3kg

附件3

101-JLP检修用工具、量具表

序号

材料名称

规格

数量

用途

1

钢丝绳

φ8.7×4000

2根

2

钢丝绳

φ10×2000

2根