1303综采工作面过陷落柱安全技术措施.docx

《1303综采工作面过陷落柱安全技术措施.docx》由会员分享,可在线阅读,更多相关《1303综采工作面过陷落柱安全技术措施.docx(11页珍藏版)》请在冰豆网上搜索。

1303综采工作面过陷落柱安全技术措施

1303综采工作面过X3陷落柱和风巷架棚段安全技术措施

一、工程描述

1303综采工作面即将推进至回风顺槽426-454米架棚支护段,并在推进至回风顺槽377米时揭露编号为X3的陷落柱,为了保证工作面顺利通过陷落柱和架棚段,经研究决定,采用爆破落岩的方式通过陷落柱。

为保证施工期间安全作业,特制定本安全技术措施。

X3陷落柱概况:

X3陷落柱在回风顺槽316-377米段揭露,共揭露61米,揭露段采用架棚并喷浆支护。

陷落柱在煤层底板平面图上呈椭圆形,时间剖面上为反漏斗状。

长轴长度85.4m,短轴长度73.9m,两侧标高相差4.33m,陷落柱面积约4982.9m2,陷落柱在工作面面积为509.6m2,最长延伸至工作面约10m,根据掘进实际揭露情况回采时坡度为-5°下山,主要岩性为泥岩、砂岩及各种碎石块组成。

此处巷道压力较大,底板标高为602-606,奥灰水水位标高为655,因此底板奥灰水对工作面回采无较大影响,由于煤层埋藏较浅故主要水患为顶板水。

根据地面物探显示此处顶板富水性较强。

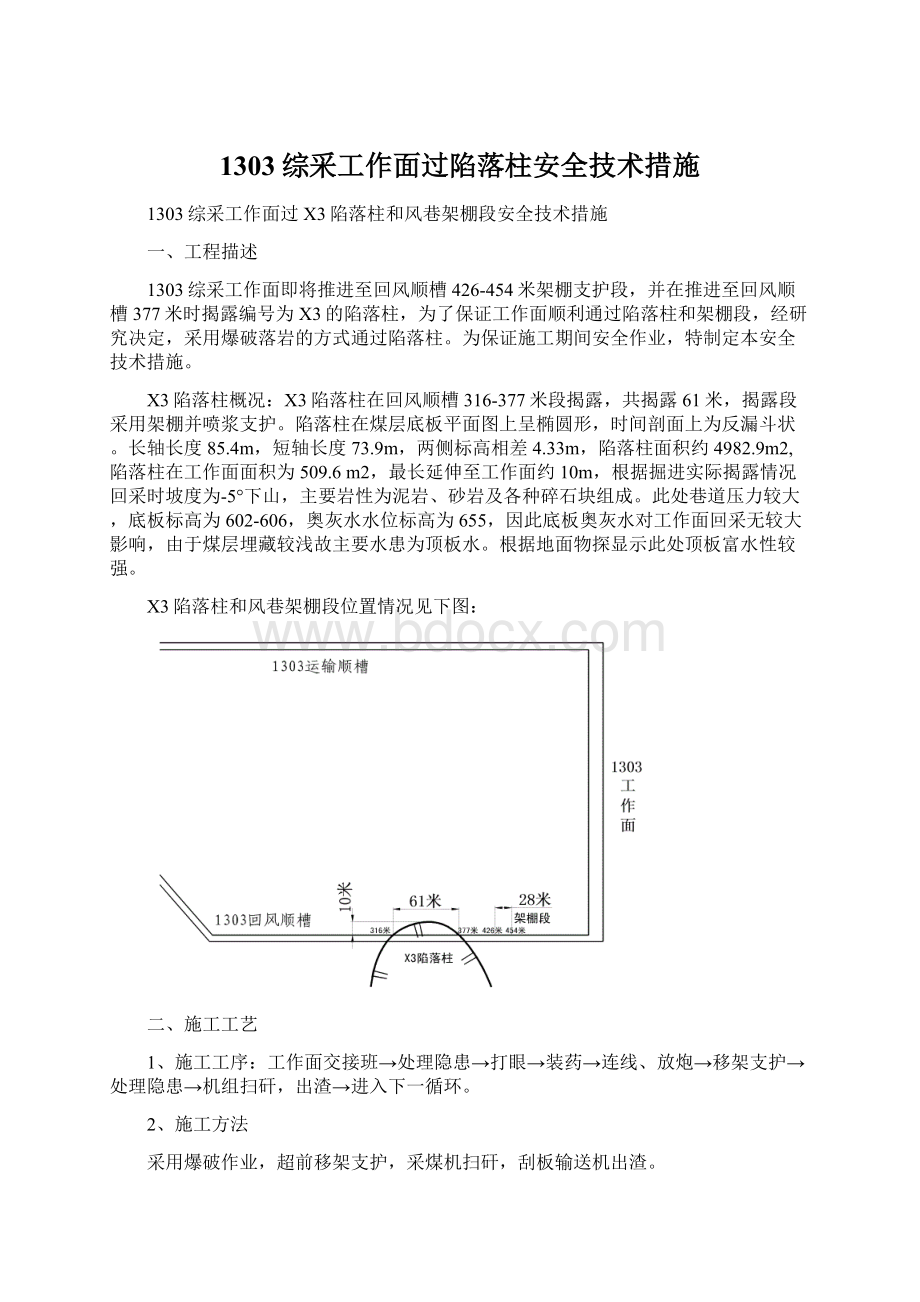

X3陷落柱和风巷架棚段位置情况见下图:

二、施工工艺

1、施工工序:

工作面交接班→处理隐患→打眼→装药→连线、放炮→移架支护→处理隐患→机组扫矸,出渣→进入下一循环。

2、施工方法

采用爆破作业,超前移架支护,采煤机扫矸,刮板输送机出渣。

3、工艺过程

(1)工作面交接班。

双方必须在现场交接班,说明上班存在的问题、设备运行状况及下一班应当注意事项。

(2)处理隐患。

交接班后,首先进行安全检查,发现隐患必须立即处理,确认安全无误后方可开工。

(3)打眼。

打眼前,首先检查顶板、支架等情况,确认无危险时,方可进行打眼工作,并由当班验收员根据设计用粉笔(或红漆)在岩石断层上画出轮廓线并定出眼位。

打眼采用YT-28风钻两台,配备4根1.5m钻杆、φ42mm“一”型合金钢钻头。

采用逐段打眼、放炮作业形式,每5m为一循环,半煤岩断面采用三花眼布置(共9个),全岩断面采用五花眼布置(共14个),按照炮眼布置三视图进行打眼。

炮眼布置三视图如下:

(4)装药。

每眼使用1卷煤矿许用乳化炸药,使用1枚毫秒延期电雷管引爆,必须采用正向装药,炮眼封泥采用1卷水炮泥,水炮泥外剩余部分采用粘土炮泥填充,用炮棍轻轻捣实,并充满炮眼,严禁用煤粉或其它可燃性材料作炮眼封泥。

装药前用风管吹净炮眼内岩粉等杂物,把炮棍插入炮眼内,检验炮眼的角度、深度、方向和炮眼内的情况,不符合作业规程要求的不准装药;遇到潮湿或淋水的炮眼,应加防水套。

装药工作由爆破工负责,当班班长对爆破工进行安全监督,其他作业人员撤离装药区至安全地点。

装药与打眼不得平行作业。

装药后必须把电雷管脚线悬空并短接,严禁电雷管脚线、放炮母线与支架、电气设备及其它导电体接触。

具体装药结构见下图:

(5)连线。

脚线的连接工作,应由爆破员进行,也可由经过专业训练的班组长协助爆破工操作。

对爆破母线连接脚线,检查线路、接通电源等工作只能由爆破工本人操作。

(6)警戒。

班组长必须安排专人在1303运巷距工作面50米处设好警戒,在风巷距工作面100米处设好警戒。

连线工作结束后,除风巷警戒人员外,其他所有人员撤至运巷警戒点以外,班组长及时清点人数,做好安全确认工作。

然后由班组长下达起爆命令,爆破工接到起爆命令后必须先发出爆破警号,然后要至少再等5秒,方可起爆。

放炮警戒情况如下图:

(7)爆破。

爆破使用煤矿许用乳化炸药和I—Ⅴ段煤矿许用毫秒延期电雷管(最后一段的延期时间不得超过130ms)。

MFD—200型电容式发爆器引爆,严禁使用其它电源引爆。

附:

爆破原始条件和爆破说明书。

爆破原始条件

序号

名称

单位

数量

序号

名称

单位

数量

1

岩石硬度

f

4-6

4

炮眼直径

mm

42

2

循环断面

m2

半煤岩10

/全岩14

5

炸药直径

mm

35

3

凿岩机台数

台

2

6

雷管

个

半煤岩9

/全岩14

装药量及起爆顺序(半煤岩时)

眼号

炮眼

名称

眼数(个)

眼深(m)

眼距(mm)

装药量

起爆

顺序

卷/眼

kg/眼

小计(kg)

1-5

顶眼

5

1.0

1000

1.0

0.2

1.0

Ⅰ

6-9

底眼

4

1.0

1000

1.0

0.2

0.8

Ⅱ

合计

9

9.0

1.8

装药量及起爆顺序(全岩时)

眼号

炮眼

名称

眼数(个)

眼深(m)

眼距(mm)

装药量

起爆

顺序

卷/眼

kg/眼

小计(kg)

1-5

顶眼

5

1.0

1000

1.0

0.2

1.0

Ⅰ

6-9

中部眼

4

1.0

1000

1.0

0.2

0.8

Ⅱ

10-14

底眼

5

1.0

1000

1.0

0.2

1.0

Ⅲ

合计

14

14.0

2.8

预期爆破效果

序号

名称

单位

数量

序号

名称

单位

数量

1

炮眼利用率

%

88

5

每米炸药消耗

Kg/m

半煤岩1.8

/全岩2.8

2

每循环进尺

m

1.0

6

每循环炮眼总长度

m

半煤岩9

/全岩14

3

每循环破岩实体

m3

半煤岩10

/全岩14

7

单位原岩雷管消耗

个/m3

半煤岩0.9

/全岩1.0

4

单位原岩炸药消耗

Kg/m3

半煤岩0.18

/全岩0.2

8

每米雷管消耗

个

半煤岩9

/全岩14

预计爆破漏斗内的岩石只产生破裂、破碎而没有向外抛掷的现象,达到松动爆破的目的。

(8)移架支护。

放炮结束,加强通风,吹散炮烟后,必须等待15min以后方可进入工作面,由班长、爆破员、瓦检员共同检查,作业人员利用长柄工具认真进行敲帮问顶,确认无异常后及时超前移架支护工作面顶板。

(9)处理隐患。

顶板支护完毕后及时检查作业现场是否存在瞎炮和其他安全隐患,必须将所有隐患处理完毕后方准进入下一工序作业。

(10)机组扫矸,出渣。

隐患处理完毕后,启动采煤机和刮板输送机,将矸石及时运出。

三、安全技术措施

1、爆破前安全技术措施

(1)爆破工必须持证上岗。

(2)爆破前需将工作面所有带电设备停电闭锁并悬挂停电牌。

(3)由于陷落柱主要存在于工作面风巷侧,放炮前需将采煤机停放在机头方向,距爆破地点50m以外的范围。

(4)爆破波及范围内上下10m(共25m)内的电缆、管线、支架立柱必须全部用皮带覆盖,且皮带必须固定牢固。

严禁放明炮、糊炮。

(5)瓦检员检查放炮地点20m以内风流中、支架间、底板处瓦斯浓度不得超过1.0%,方可装药、放炮。

(6)人员进入机道打眼、装药、连线等作业时,必须闭锁采煤机、大溜,采取防片帮措施,打好贴帮支柱,并严格执行“敲帮问顶”制度。

(7)爆破工必须严格执行火工品管理制度,必须认真填写火工品发放、领用登记表,不得出现遗漏,确保火工品管理万无一失。

(8)过陷落柱期间,要加强设备管理,严禁超负荷运转。

采煤机滚筒截齿由采煤机修理工根据磨损情况及时更换;转载机、前后溜有损坏要及时发现并修理,丢失的刮板、E型螺栓、锁紧螺母等要及时补充,确保设备正常运转。

2、顶板管理安全技术措施

(1)放炮前要检修维护好工作面支架,泵站压力不得低于30MPa,保证提供足够的初撑力,支架初撑力不得小于24MPa。

(2)加强工作面煤墙管理,能超前拉架的必须超前拉架,使护帮板有效地支护煤墙。

(3)所有支架必须接顶严密,保持底座平稳,使顶梁和底座受力均匀,支架严禁歪架、咬架,否则要及时调整。

(4)有冒顶危险时,要提前采取措施,必要时增打锚杆,当煤墙距护帮板距离1m内,需在支架前梁、护帮板上,上垂直半园逼帮,当煤墙距护帮板距离1.5m内,需在支架前梁、护帮板上,上垂直大板逼帮。

(5)如果工作面顶板破碎或片帮严重时,采取超前移架,且必须执行带压擦顶移架。

首先在完好顶板下的支架顶梁上放上大板护住周围的顶板,其次再移破碎顶板下的支架。

必要时,在支架间摆设道板或背板。

(6)有冒顶预兆的情况下,先迅速移顶板较好处的支架,再移顶板不好处的支架。

(7)过陷落柱期间,工作面需要提前准备好撞楔、大板、半圆等专用支护材料,工作面顶板破碎、有漏冒趋势时要及时采用撞楔法支护顶板。

专用支护材料存放于1303风巷风联巷材料堆放处,发现工作面顶板破碎、煤墙片帮严重时,及时运至工作面加强支护。

专用支护材料数量要求见下表:

名称

数量

名称

数量

3米大板

20根

1.5米半圆

20块

1.4米撞楔

20根

道板

20块

3、爆破安全技术措施

(1)爆破工必须持证上岗,严格执行“一炮三检”和“三人连锁放炮制”。

(2)放炮位置确定后,检查施工位置前后5m的顶帮情况,以保证作业地点向外的退路畅通。

(3)炸药、电雷管必须分别存放在专用的爆炸材料箱内,并加锁,爆炸材料箱从井底爆炸材料库领取。

爆炸材料箱必须放在顶板完好,支架完整,避开机械,电气设备的地点,放炮时必须把爆炸材料箱放到警戒线以外的安全地点。

(4)从成束的电雷管中抽取单个电雷管时,不得手拉脚线,硬拽管体,也不得手拉管体硬拽脚线。

应将成束的电雷管束好,拉住前端脚线将电雷管抽出,抽出单个电雷管后,必须将其脚线扭结成短路。

(5)装配起爆药卷时,必须在顶板完好、支架完整、避开电气设备和导电体的放炮工作地点附近进行。

严禁坐在爆炸材料箱上装配起爆药卷。

装配起爆药卷数量以当时当地需要的数量为限。

电雷管必须由药卷的顶部装入,严禁用电雷管代替木棍扎眼。

电雷管插入药卷后,必须用脚线将药卷缠住,并将电雷管脚线扭结成短路。

(6)放炮地点附近20m风流中瓦斯浓度达到1.0%及20m内未清除的煤矸或其他物体堵塞巷道断面1/3以上时,严禁装药放炮。

(7)工作面风量不足,炮眼内发现异状,温度骤高骤低,有显著瓦斯涌出,煤岩松散,有出水预兆等情况严禁装药、放炮。

(8)装药前,首先必须清除炮眼内的煤粉或岩粉,装药后必须把电雷管脚线悬空,严禁电雷管脚线、放炮母线与运输设备、电气设备以及采掘机械等导电体相接触。

(9)放炮前,班组长必须亲自布置专人在警戒线和可能进入放炮点的所有通路上担任警戒工作,警戒人员必须在安全地点警戒。

(10)放炮母线和连接线、电雷管脚线和连接线、脚线和脚线之间的接头必须相互扭紧并悬挂,不得与轨道、金属管、金属网、钢丝绳、刮板输送机等导电体相接触。

放炮母线与电缆、电线、信号线应分别挂在巷道的两侧。

如果必须挂在同一侧,放炮母线必须挂在电缆的下方,并应保持0.3m以上的间距。

(11)放炮母线长度,煤巷直线距离不小于120m,拐弯放炮不小于95m,放炮母线不得有破口和明接头。

(12)发爆器的钥匙必须由放炮工随身携带,严禁转交他人,不到放炮通电时,不得将钥匙插入发爆器内;放炮后,立即将钥匙拔出,摘掉母线并扭结成短路。

(13)脚线的连接工作可由经过专门训练的班组长协助放炮工进行,放炮母线连结脚线,检查线路和通电工作,只准放炮工一人操作。

(14)放炮前,班组长必须清点人数,确认无误后,方可下达起爆命令,放炮工接到起爆命令后,必须先发出放炮警号,至少再等5秒钟,方可起爆。

(15)当班用不完的雷管、炸药由爆破工交回爆炸材料库,严禁在作业现场进行交接,严禁乱扔、乱埋或带到井上。

(16)处理拒爆,残爆按下列规定执行:

A、由于连线不良造成的拒爆,可重新连线起爆。

B、在距拒爆炮眼0.3m以外另打与拒爆炮眼平行的新炮眼,重新装药起爆。

C、严禁用镐刨或从炮眼中取出原放置的起爆药卷或从起爆药卷中拉出电雷管。

不论有无残余炸药严禁将炮眼残底继续加深;严禁用打眼的方法往外掏药;严禁用压风吹拒爆(残爆)炮眼。

D、处理拒爆的炮眼爆炸后,放炮工必须详细检查炸落的煤、矸,收集未爆的电雷管。

(17)放炮前后20m巷道内必须洒水降尘。

(18)放炮时必须在所有人员出入路口设置警戒,直线巷道警戒距离不得少于100m,拐弯放炮不得少于75m。

4、机组扫渣、移溜安全技术措施

(1)待爆破作业完毕15分钟后,先由瓦检员检查爆破地点瓦斯及其有害气体是否符合规定,如果符合规定,作业人员方可进入工作面,由班组长、安全员、瓦检员共同检查爆破情况,处理各种安全隐患,确认无问题后,开动采煤机把渣扫入大溜。

如发现爆破情况超过规定,任何人员不得进入,立即采取有效地措施进行处理。

(2)采煤机在陷落柱段装渣时,必须严格控制采煤机速度,缓慢通过。

(3)陷落柱段与工作面正常割煤带必须保持循环进度一致,确保大溜推移成一条直线。

(4)过陷落柱期间,放炮崩出的矸石必须清扫干净。

(5)若放炮后,有大块矸石(大于300mm),只准用大锤或风镐打碎,严禁用采煤机强行硬割。

(6)采煤机扫渣后,按规程规定及时移溜。

(7)采煤机通过陷落柱时严禁提前收回多组支架的护帮板。

采高控制在2.7±0.1m。

5、回收工字钢棚安全技术措施

1303回风顺槽426米至454米段为工字钢棚支护,316米至377米X3陷落柱段为架棚喷浆支护,当风巷超前棚架至454m处时,若提前拆除原先的工字钢棚再架设抬棚的话,会破坏巷道原有支护,造成巷道变形;若采用套棚方式在工字钢棚间架设抬棚的话,风巷现用的3.8米π型钢超长,不能套在工字钢棚间。

所以决定先不拆除工字钢棚,而是直接在工字钢棚梁下打设三根单体柱,单体柱和工字钢棚棚梁形成“一梁三柱”对超前区域进行支护,待工字钢棚靠近机尾三角区时再回收。

这样既能避免因提前拆除工字钢棚对巷道造成破坏,还能有效发挥工字钢棚的支护作用。

(1)回收工字钢棚操作步骤

1)有喷浆层的工字钢棚,要先找掉工字钢棚外面的喷浆层。

然后将工字钢棚的2个棚腿分别用4股10#铁丝与巷道里外帮钢带相连2道,并固定结实,再用4股10#铁丝将棚梁与巷道顶板钢带相连2道,并固定结实。

2)拆除棚梁与顶板间的木料,用3吨倒链吊住工字钢棚梁的中心,拆除铁丝和棚梁下的单体柱,断开与棚腿的连接,缓慢下放至巷道底板。

3)两人护住棚腿,第三人拆除棚腿与巷帮间的木料,然后由下至上分别剪断2道铁丝,人工将棚腿缓慢放至地面。

4)回撤的工字钢棚装车运至地面,回撤的废旧木料存至工作面用于过陷落柱。

5)工字钢棚回撤完毕后及时架设一梁三柱的π型钢抬棚,必须回一架工字钢棚架设一架π型钢抬棚,严禁提前回撤多架工字钢棚,π型钢抬棚架设标准要符合《1303综采工作面回采作业规程》中的相关要求及安全注意事项。

(2)安全措施

1)回撤工字钢棚时必须安排有经验的工人进行作业。

2)回撤工字钢棚前必须架设作业平台,作业平台面积不小于3m²。

3)作业前必须对刮板输送机停电闭锁,并悬挂停电警示牌,打下就近急停闭锁。

4)回撤工字钢棚棚梁、木料及起吊作业时棚梁下方严禁站人或行人。

5)起吊棚梁作业时,倒链与棚梁连接必须使用直径15.5mm的钢丝绳绳套,严禁用铁丝拴绑。

6)回撤工字钢棚前必须对作业地点的煤墙、顶板进行检查,如有安全隐患,必须处理后方可作业。

7)作业时必须提前采取措施保护好作业地点内的电缆、管路,防止碰坏或砸伤。

6、其他安全技术措施

(1)人员进入煤壁侧作业时,必须对顶板、煤墙进行敲帮问顶,并处理好架间活石活矸,防止矸石砸伤作业人员;人员进入煤壁侧作业时,必须打出护帮板逼紧煤墙,煤墙松软或有裂隙的地方必须采取逼帮措施;人员进入煤壁侧作业时,严禁动作作业地点前后20组支架。

(2)割煤时,如果顶板破碎严重,采煤机必须放慢速度,割一架煤支架工及时跟机拉一架,严格控制顶板空顶范围,以防冒顶。

(3)过陷落柱期间,严禁用采煤机硬割石头。

(4)发现采煤机齿座、截齿磨损严重,或截齿断裂、丢失较多时,严禁采煤机继续开机作业,必须及时修理、更换或补齐后方准作业。

(5)过陷落柱期间,如果需要落架更换立柱等承载物件时,必须先对此处支架的顶板及其相邻支架采取支护措施,确保支护可靠后,方可作业。

(6)过陷落柱期间,注意观察顶板及涌水情况,防止陷落柱有导水现象,发现征兆,立即汇报处理。

(7)现场作业前必须“敲帮问顶”,提高工作面及两巷超前支护强度,防止出现片帮、漏顶、滑矸等情况。

(8)底板较软地段,所有单体支柱必须穿鞋,拴好防倒链;所有正在使用和待使用的单体柱质量必须合格,支护时确保初撑力达到11.5MPa。

(9)为便于接顶支护,陷落柱边沿地段可根据现场情况预留部分顶底煤,但必须超前拉架,严防冒顶。

(10)支架下陷时,需在支架底座下沿工作面倾斜方向穿2~3m的工字钢梁或废旧道木、道轨等材料垫到支架下方,增加支架接实底面积。

(11)在工作面过陷落柱期间发现顶板破碎有冒落预兆时,要及时根据现场情况补充注浆措施,以保证工作面顶板完好。

其他未尽事宜严格执行《煤矿安全规程》爆破管理规定和《1303工作面回采作业规程》相关规定。