压铸模内浇口设计.docx

《压铸模内浇口设计.docx》由会员分享,可在线阅读,更多相关《压铸模内浇口设计.docx(7页珍藏版)》请在冰豆网上搜索。

压铸模内浇口设计

压铸模内浇口设计

压铸模设计总结

一. 内浇口的尺寸设计

Ag=G/ρVgt

Ag 内浇口的截面面积(mm2)

G 通过内浇口的金属液质量(g)

ρ 液态金属的密度(cm3)

Vg 内浇口处金属液的流动数度(m/s)

t 型腔的充填时间(s)

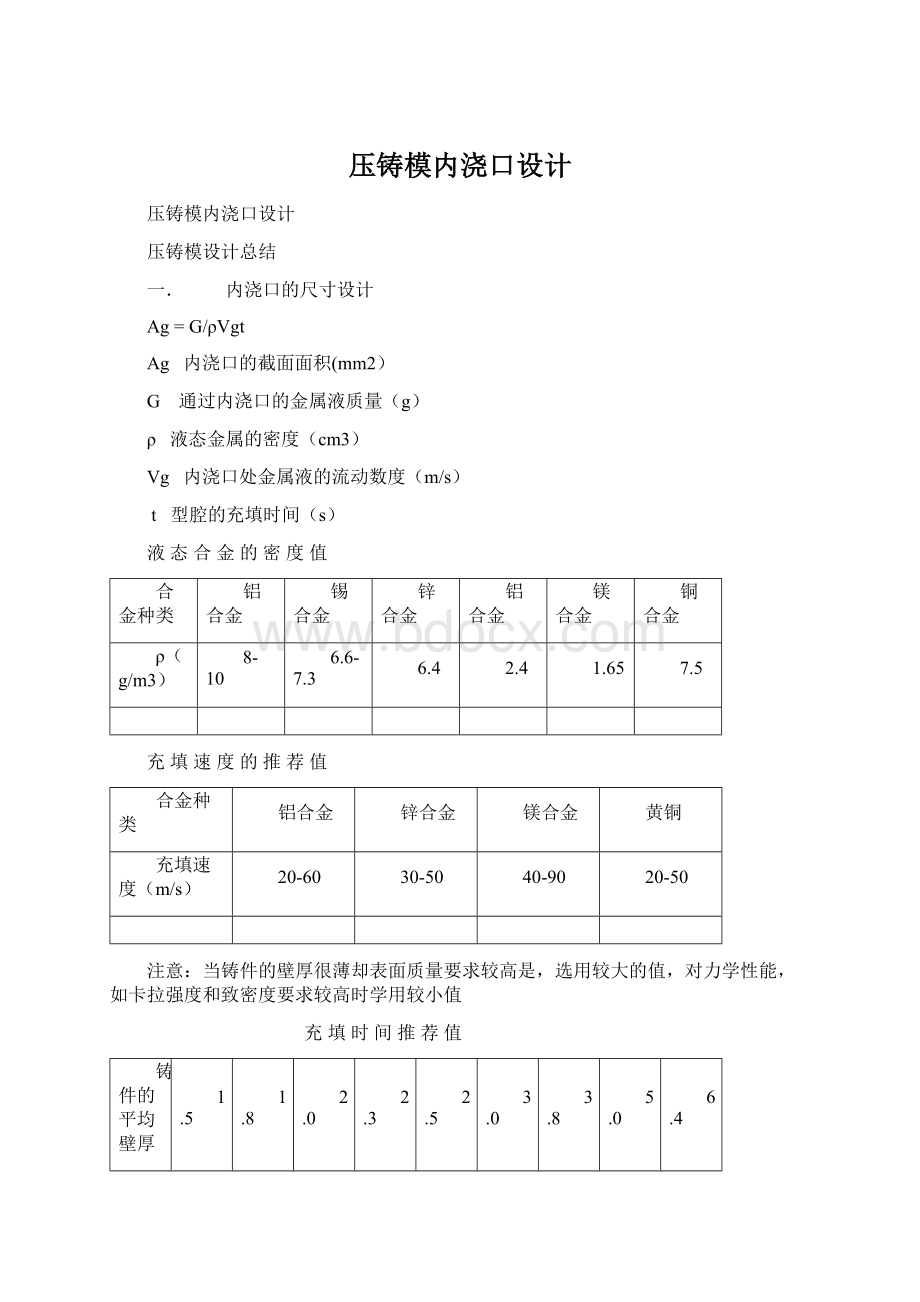

液态合金的密度值

合金种类

铝合金

锡合金

锌合金

铝合金

镁合金

铜合金

ρ(g/m3)

8-10

6.6-7.3

6.4

2.4

1.65

7.5

充填速度的推荐值

合金种类

铝合金

锌合金

镁合金

黄铜

充填速度(m/s)

20-60

30-50

40-90

20-50

注意:

当铸件的壁厚很薄却表面质量要求较高是,选用较大的值,对力学性能,如卡拉强度和致密度要求较高时学用较小值

充填时间推荐值

铸件的平均壁厚

δ/mm

1.5

1.8

2.0

2.3

2.5

3.0

3.8

5.0

6.4

型腔的填充时间/s

0.01-0.03

0.02-0.04

0.02-0.06

0.03-0.07

0.04-0.09

0.05-0.10

0.05-0.12

0.06-0.20

0.08-0.30

注意:

型腔的充填时间铝合金取较大值,锌合金取中间值,镁合金取较小值

内浇口的厚度的经验数据

铸件的壁厚/mm

0.6-1.5

1.5-3

3-6

>6

合金的种类

复杂件

简单件

复杂件

简单件

复杂件

简单件

为铸件壁厚%

内交口的厚度/mm

锌合金

铝合金

镁合金

铜合金

0.4-0.8

0.6-1.0

0.6-1.0

0.4-1.0

0.6-1.2

0.6-1.2

0.8-1.2

0.6-1.2

0.8-1.5

0.8-1.5

1.0-1.8

0.8-1.5

1.0-1.8

1.0-1.8

1.0-2.0

1.0-2.0

1.5-2.5

1.5-2.5

1.5-3.0

1.5-2.0

1.8-3.0

1.8-3.0

2.0-4.0

20-40

40-60

40-60

4060

注意:

内浇口的长短一般取2-3mm.

二. 内浇口的设计原则

1. 进入型腔的金属液应先充填深腔难以排气的部位,后充填其他部位,并注意不要过早的封闭分形面,排气槽,便于内腔里的气体顺利排出。

2. 进入型腔的液体不要直接冲击型芯和型壁,减少动能的消耗,避免应冲击受腐蚀发生粘膜致使过早损坏。

3. 尽可能的采用单个浇口,

4. 形状复杂的薄壁零件应采用较薄的浇口,保证足够的充填速度,一般形状铸件,为保证静压力的传递作用,应采用较厚的内浇口,并设在铸件的厚处。

5. 内交口设置位置应使金属液充填压铸型腔各部分尺寸时,流程最短,流向改变少,减少充填过程中能量温度的降低

三. 横浇道的尺寸设计

Ar=(3-4)Ag(冷室压铸机) Ar=(2-3)Ag(热室压铸机) D=(5-8)T(卧式冷室压铸机)

D=(8-10)T(立式冷室压铸机) D=(8-10)T(热室压铸机)

W=Dtana+Ar/D

Ag 内浇口的截面面积(mm2)

Ar 横浇道的截面面积(mm2)

a 拖模斜度 (10-15)

T 内浇口的厚度(mm)

D 横浇道深度(mm)

r 圆角半径 (2-3)

W 横浇道的宽度(mm)

在确定横浇道的截面面积后,可根据下面的公式计算其的深度和宽度

D=C1log(Ar) 1

W=C2log(Ar)

D 横浇道的深度或直径

W 横浇道的宽度

Ar横浇道的截面面积

C1C2系数

(A) (B) (C) (D) (E) (F)

A).C1=1.128

B).C1=0.922 C2=1.247

C).C1=0.678 C2=1.595

D).C1=0.561 C2=1.881

E).C1=0.794 C2=1.727

F).C1=0.931 C2=2.149

横浇道长度一般取30-40mm左右

L=0.5D+(25-35)

D直浇道导入口直径

L横浇道的长度

但在多腔中B1=12-22B2=20-30L=15-20 见下图

p 压射比压 (Pa) (常用范围为13---120MPa)

r 金属液的重度 (N/m3)

由于金属是粘液液体,它流经浇注系统时,因为摩擦而引起动能的损失,顾上式还等于

Vg=μ*log(2gp/r)

μ 为阻力系数 (μ=0.358)

六.锁模力即为胀型力的反力

F锁=K(F主 + F分)

F主=10Ap

p 压射比压.

A 铸件在分形面上的投影面积(cm2).多模型腔的投影面积为各投影面积的和,并加上30%作为浇注系统与溢流排气系统的面积

压射比压的推荐值(MPa)

压铸合金类型

锌合金

铝合金

镁合金

铜合金

一般件

13-20

30-50

30-50

40-50

承载件

20-30

50-80

50-80

50-80

耐气密性件和大平面薄壁件

25-40

80-120

80-100

80-100

电镀件

20-30

F分=∑(10A芯 ptana)

A芯 侧向活动型芯成型端面的投影面积(cm2)

a 楔紧块的楔紧角

液压抽芯的分形力计算公式为 F分=∑(10A芯 ptana–F插)

F插 液压抽芯器的抽芯力( kN)如果液压抽芯器未标明抽芯力的时候可用下式

F插=0.0785D2插p管

D插 液压抽芯器的液压缸直径 (cm)

P管 压铸机管道压力

七:

模架的标准化

一. 导柱的选择的经验公式

D=K*logA

D 导柱工作部分的直径 (cm)

A 压铸模分型面上的表面积(cm2)

K 比例系数,一般K=0.07—0.09当A>2000cm2 K取0.07,A=400-2000cm2时,

K取0.08。

当A<400cm2 K取0.09.

二.导柱到边框的距离

D≥1.5d

D 导柱到边框的距离

d 导柱的直径

三.支撑板的厚度计算公式

h=log(FL/2Bρ)

h 模支撑板的厚度 (mm)

F 模支撑板受的总压力 F=Pa

B 模支撑板的长度(mm)

L 块的间距(mm)

ρ钢材的抗弯强度(MPa)

动模支撑板材料为45#钢,回火状态下静载弯曲时可根据支撑板结构的情况,取135

10090MPa

四.垫块的设计

一般情况下,垫块的变形量要小于0.05mm如果变形量大了应该增加其的受压面积

变形量的公式为

⊿B=FB/EA*10-E3

⊿B 垫块高度的变形量(mm)

F 压铸机的合模力 (Kn)

B 垫块的高度 (mm)

E 弹性模量 (MPa)E=2*10-E5

A 垫块的受压面积(mm2)