中频炉筑炉烘炉安全操作规程.docx

《中频炉筑炉烘炉安全操作规程.docx》由会员分享,可在线阅读,更多相关《中频炉筑炉烘炉安全操作规程.docx(7页珍藏版)》请在冰豆网上搜索。

中频炉筑炉烘炉安全操作规程

中频炉筑炉、烘炉工艺规程

一、筑炉材料

合理的粒度配比可以使坩埚的气孔率最小,致密性最高、烧结性好和耐激冷激热性好。

用于制作坩埚的耐火材料一般分为粗颗粒、中颗粒和细颗粒三种。

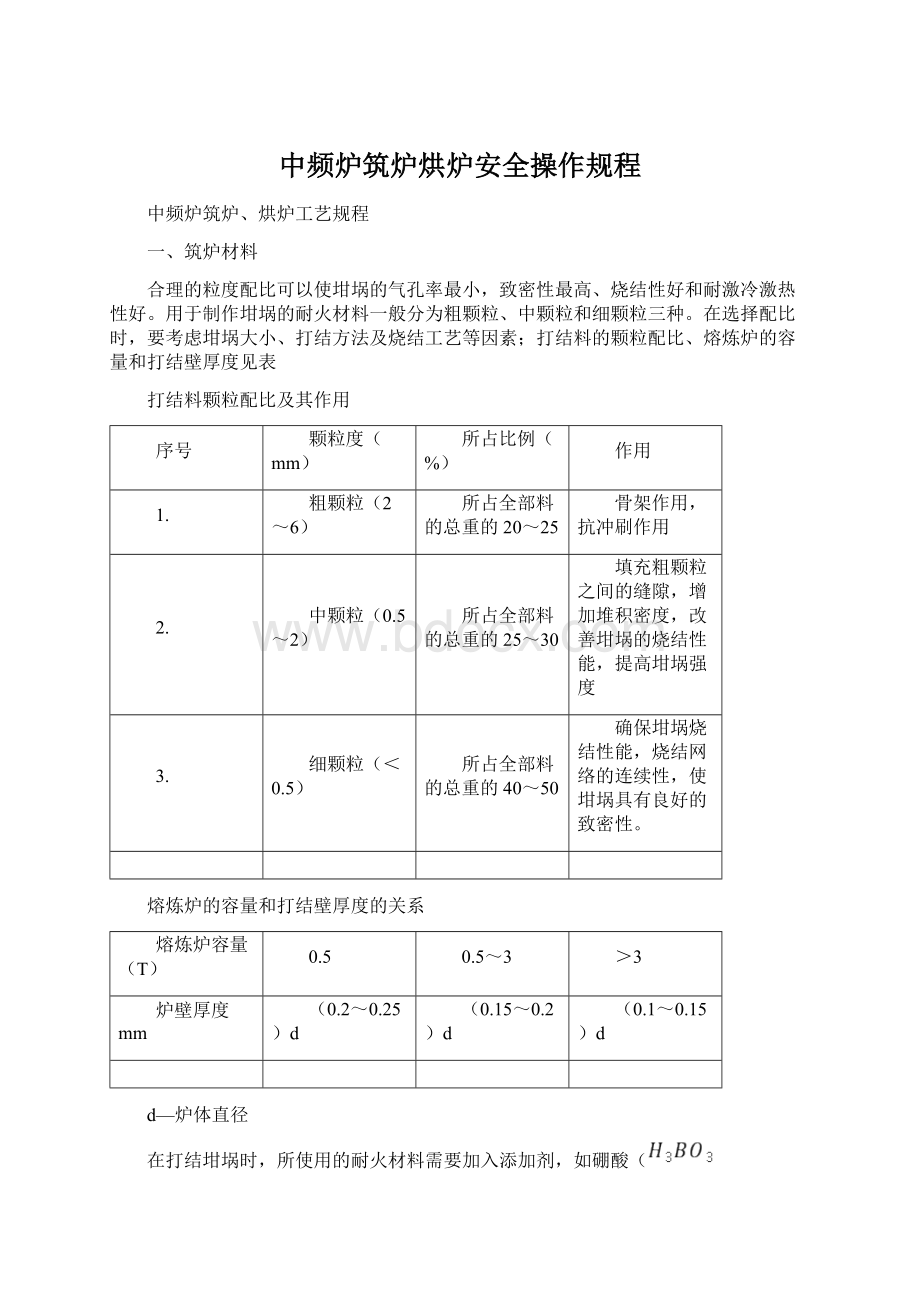

在选择配比时,要考虑坩埚大小、打结方法及烧结工艺等因素;打结料的颗粒配比、熔炼炉的容量和打结壁厚度见表

打结料颗粒配比及其作用

序号

颗粒度(mm)

所占比例(%)

作用

1.

粗颗粒(2~6)

所占全部料的总重的20~25

骨架作用,抗冲刷作用

2.

中颗粒(0.5~2)

所占全部料的总重的25~30

填充粗颗粒之间的缝隙,增加堆积密度,改善坩埚的烧结性能,提高坩埚强度

3.

细颗粒(<0.5)

所占全部料的总重的40~50

确保坩埚烧结性能,烧结网络的连续性,使坩埚具有良好的致密性。

熔炼炉的容量和打结壁厚度的关系

熔炼炉容量(T)

0.5

0.5~3

>3

炉壁厚度mm

(0.2~0.25)d

(0.15~0.2)d

(0.1~0.15)d

d—炉体直径

在打结坩埚时,所使用的耐火材料需要加入添加剂,如硼酸(

)、卤水(

)、水玻璃(

)等。

其目的是改善耐火材料的烧结性能,降低烧结温度,提高烧结质量,有些耐火材料需要提高抗拉强度,还必须加入微量的不锈钢纤维或者是碳化硅纤维。

镁砂的烧结温度为1750℃,石英砂的烧结温度是1450℃,加入量为打结料的0.8%~1.5%左右的硼酸后,硼酸加热分解,以

形式存在于耐火材料中。

在温度到达1000~1300℃时

与镁砂中的

和

等形成低熔点化合物(

熔点1200℃;

熔点1142℃;

熔点1342℃;)使镁砂烧结温度降低,改善了烧结条件,提高了烧结质量,硼酸还可以调节坩埚体积的变化率,时炉衬裂纹倾向性减小。

硼酸除了对耐火材料烧结层有良好的效果,对其中烧结层可以起到使坩埚和感应线圈之间有一层松软的过渡带,不仅会缓冲体积变化,同时也可以缓解内应力,使裂纹引起的漏炉事故减少。

当使用镁铝尖晶石(

)材料时,加入硼酸,可降低尖晶石形成温度,促进尖晶石形成,因而改善了烧结质量,提高了坩埚的耐压强度,在含氧化镁(

)92%,氧化铝(

)8%的打结料中加入料重1.2%的硼酸后,改善了烧结质量,使坩埚的耐压强度也增加了1~2倍。

但是硼化物表面活性大,对镁质耐火材料也有不利之处,所以硼酸的加入量不宜过多,要适量调整。

二、筑炉工艺

筑炉方法从耐火材料的配比混合形态分为干式打结和湿式打结筑炉两种;干式打结是指在干燥的打结炉衬材料中加入干燥的黏结剂,经搅拌后进行。

湿式打结是指在干燥的打结炉衬材料中加入水、水玻璃、卤水、或硼酸水溶剂等黏结剂进行搅拌后打结。

筑炉方法从操作方法上分为手工(人工)打结筑炉法、电动振锤筑炉法和电动筑炉法及气动锤击筑炉法等,人工筑炉只适于小吨位(1.5吨以下)感应熔炼炉的筑炉电动气动等机器筑炉适用于大吨位感应熔炼炉的筑炉。

1、内衬拆除:

(1)确认送电开关悬挂禁止合闸标示

(2)用风镐打掉中频炉内衬,清理石棉布和不锈钢丝网等,使用风镐时防止损坏线圈及炉体。

(3)用风吹干净炉体内杂物,检查炉口和胶泥是否有破损,并及时修补圆滑如故。

(4)检查炉体倾动液压装置、线圈保护层、水冷母线及接头是否完好

2、炉衬的打结工艺步骤

(1)准备打结所用工具、配制打结料及其他所用材料;

(2)准备坩埚模。

(坩埚模的制作要考虑较好的几何形状和外壳强度,外表力求光滑无锈迹,坩埚模的斜度为1:

10,随熔炼炉容量不同,坩埚模厚度一般为4~12mm。

。

为了保证筑炉捣击致密,大容量的熔炼炉的坩埚模可分为2~3段。

为了便于烘炉时炉衬内部气体和水汽的排出,在坩埚模周围均匀钻有2~5mm的排气孔。

)

(3)铺设隔热绝缘层;即坩埚壁与感应圈内壁之间的填充物,其材料一般为云母纸、石棉板和玻璃丝布等;在铺设之前,应彻底清除感应线圈表面灰尘和附着物,有漏炉报警装置,应按要求同时铺设。

用膨胀圈胀紧,要使绝缘层紧贴在感应圈上,铺设的材料应避免横向搭接缝隙,纵向搭接应在100mm左右,并保证互相铺开、铺平、压紧。

(4)人工打结或机器打结;打结炉衬的厚度要控制在要求范围。

3、炉衬的打结工艺(以人工打结为例)

①采用薄层加料,捣筑叉要能从上层捣到下层,避免层间出现分层;

②通常一层铺料厚度约为80~100mm,以后每层均为40~50mm,最高可高出炉底20~30mm。

用平锤打实后,再把多余的部分铲除掉,并保持炉底水平;

③加料尽量低倒,并分散铺平,不能成堆,以免物料发生偏析;

④捣打是垂直向下一插到底,但不能把绝缘层和隔热层穿透,捣打先重后轻,下落点均匀,以保证打结致密;

⑤捣筑顺序是先边缘后中心,有次序逐排打结,直到捣筑时有反挫力为准,打结后炉衬的体积密度应不小于2.6g/cm2(碱性炉衬);第一层打结时间约为60min,以后每层不少于30~40min;

⑥最好连续打结,若有中断,必须用塑料不覆盖,再次打结时,应将表面刮除,然后耙松加料再打结;

⑦在捣筑过程中,每次加料前,要测量坩埚底的高度,方法是在炉口上方平放木条,从打结料层向炉口测量,最后一次的测量位置应刚好是安放坩埚模的高度;

⑧安放坩埚模。

安放是一般采用定位法和测量法,使坩埚模中心严格固定在感应器线圈的中心轴线上,以保证坩埚壁的厚度尽可能的均匀。

⑨捣筑坩埚壁是必须注意:

在坩埚底部与坩埚壁交界处(即炉底与炉壁的拐角),是坩埚最薄弱的环节,此处的厚度较大,散热差,捣筑时要特别细心,其他部位的捣筑也应仔细。

捣筑也需使其尽可能致密。

⑩修筑炉口和炉嘴时,可用水玻璃作为结合剂,使其快速成型。

用适量的硼酸水、水玻璃与打结料混合,湿度要合适,能用手捏成团即可,先在已打好的炉口上涂上适量的玻璃水,然后用填筑混合料,用锤打实。

通常炉口和炉嘴应修成内低外高的斜面,以防金属液外溢。

电动或机器筑炉程序和要求基本一样,只是代替了人工捣筑炉料,节省了人力。

但也必须细心,不能错过每一个环节。

捣筑也要致密,围绕进行,打结方向要靠近内模。

内重外轻。

其配料和加料等都与人工筑炉相同。

4、炉体的中、小修:

(1)根据炉衬烧损情况,确定修理范围、并准备材料。

(2)清理损坏部分,尤其是孔、洞、缝的清理,必须小心仔细进行,清掉炉渣、烧黑的沉淀物。

(3)清理过程中不能碰伤线圈,不准损坏好的炉衬。

(4)个别面积大的损坏处,清理后先做弧形钢板模或钢管并采用支撑固定位置。

(5)在清理出的表面,先涂一层水玻璃,用细料配入3-5%硼酸混合沙料,填充到缝隙及孔洞中,打结实要不分层,用钢模压紧的也要打结密实。

(6)对于炉底烧损部分,在完全倒空铁水的情况下,可采用趁热填砸配入3-5%硼酸的细石英沙料热补,用力打实。

(7)中小修完成后,清理现场,小心加入符合配比要求的铁料。

为烘炉和熔炼作好装炉工作。

三、炉衬的烘烤和烧结(即烘炉工艺)

烘炉和烧结时炉衬获得优良高温性能的一个重要环节,在炉衬的打结完毕后即可进行烘炉和烧结,其目的是充分排出炉衬中的水分,并使硅砂充分均匀变相,最后在高温下烧结成具有高强度的密实的陶瓷表面。

这一环节也会影响炉衬的使用寿命。

炉衬的烘烤和烧结应遵循低温缓慢烘烤、高温满炉烧结的原则,烘烤烧结时可加首批金属料,并尽量减少金属炉料之间的缝隙。

以≤100℃/h(对于大于15吨的熔炼炉升温速度应≤85℃/h)的升温速度达到1000~1100℃并保温2~6(对于大于15吨的熔炼炉保温时间应≥4h)小时,继续以≤100℃/h的升温速度使金属炉料熔化量达到90%,再以≤220℃/h的升温速度达到正常金属炉料温度的50℃后保温二小时后达到正常需要的溶液温度倒出炉。

烘炉和烧结工艺受到熔炼炉容量和金属材料的要求各有不同。

一般按熔铁的工艺步骤烘炉和烧结。

烘炉和烧结的测温应用热电偶进行,热电偶在坩埚模或熔模的上中下三个部位安装备以测量。

烧结温度不超过1600℃.

(1)、炉衬的烘炉工艺注意事项:

①、烘炉前要对冷却水系统、倾炉系统、控制回路及各种标记进行检查核对;

②、烘炉时一定要加入一定数量的金属炉料,约为炉膛的70%左右,以保证温度升降的均匀性;

③、尽可能选用无锈的炉料,以减少炉渣,大料装在四周,小料装在中心的原则在升温过程逐步加料;

④、烘炉要采取低功率、慢升温,送电前要先通冷却水,熔炼钢铁升温速度为≤100℃/h(对于大于15吨的熔炼炉升温速度应≤85℃/h)至800~900℃;

⑤、炉衬温度到达1000℃以上时,改用50%的供电功率,使坩埚模和炉料换慢升温,炉料缓慢熔化,以减小冲刷作用。

⑥、熔液高于50℃,保持1~2小时,使炉衬均匀烧结,第一炉烘炉烧结时间应不低于正常工作的2~3倍时间进行。

最好连续熔化2~3炉才能完成整个烧结过程。

若是烧结温度低,保温时间不够,冷却后炉衬容易开裂。

烘炉时应遵循分级调压送电、低温缓慢烘烤、高温缓慢烧结,初始加炉料应清洁。

②、烘炉温度曲线举例

炉衬的烘炉和烧结工艺举例表(烘炉和烧结时间总计39小时)

温度区间/℃

升温速度℃/h

温度×保温时间

室温~150

25

150℃×2h

150~500

25

500℃×2h

500~600

60

-

600~900

100

900℃×2h

900~1500

80

(1500~1550)℃×2h

四、成型炉衬

成型炉衬指的是以各种不定形的耐火材料混合配制而成,采用炉外预制成型的方法制作的炉衬。

适用于中频熔炼炉熔化各类黑色金属及有色金属及有色合金的炉衬。

成型炉衬和感应器线圈之间在使用时需要增加安全炉衬(也称为外衬),一般为未烧结层,能保护感应线圈的安全。

同时具有传递电磁能量、均匀散热的功能。

成型炉衬和密度较低的安全炉衬的结合也称为复合炉衬;安全炉衬一般用干式打结法施工。

其材料采用多级颗粒的配比,如石棉布、水玻璃、结合剂(1%的硼酸或硼酐)、捣筑料,结合剂;步骤是先安装成型炉衬、捣筑安全炉衬。

炉嘴和炉口采用传统方法制作。

五、中频感应熔炼炉炉衬的维护和保养

(1)、熔炼炉的炉衬维护和保养

①、当炉衬壁出现纵向裂纹时,应采取缓慢升温方法,是裂纹弥合后在进行熔炼;

②、当炉衬壁出现横向裂纹时,按实际情况在裂纹内填上细粉耐火材料,进行加热熔化。

③、当炉衬底倍侵蚀,可用炉衬料修补,修补后用金属炉料覆盖,低功率熔化一段时间再开满功率。

④冶炼结束后短时间不用时,应在炉口覆盖石棉板或其他保温措施,让其缓慢冷却;长时间不开炉,在使用时应缓慢升温;

(2)、熔炼炉的炉衬寿命的提高措施

①、用于第一炉次烘炉和烧结的炉料选用不锈和干净的金属炉料;

②、清除回炉料上的型砂及附着物,以防炉衬结瘤;

③、加厚渣线部分烧结层,及时出渣,在炉料过热前应先除渣一次;

④、尽量缩短炉衬在高温时的工作时间,炉料较少时应减小输入的电源功率;

⑤、不超过炉衬耐火材料的坐高温度区间工作。

⑥、安装炉体或重新打结炉衬后应保证各个部件之间的安装稳定性和紧固性;

⑦、重新打结炉衬综合考虑耐火材料性能选料;

⑧、按正确的筑炉工艺筑炉操作,加料操作禁止直接加入大块料,减少棚料发生;