培训讲课磨煤机及其辅助系统.docx

《培训讲课磨煤机及其辅助系统.docx》由会员分享,可在线阅读,更多相关《培训讲课磨煤机及其辅助系统.docx(27页珍藏版)》请在冰豆网上搜索。

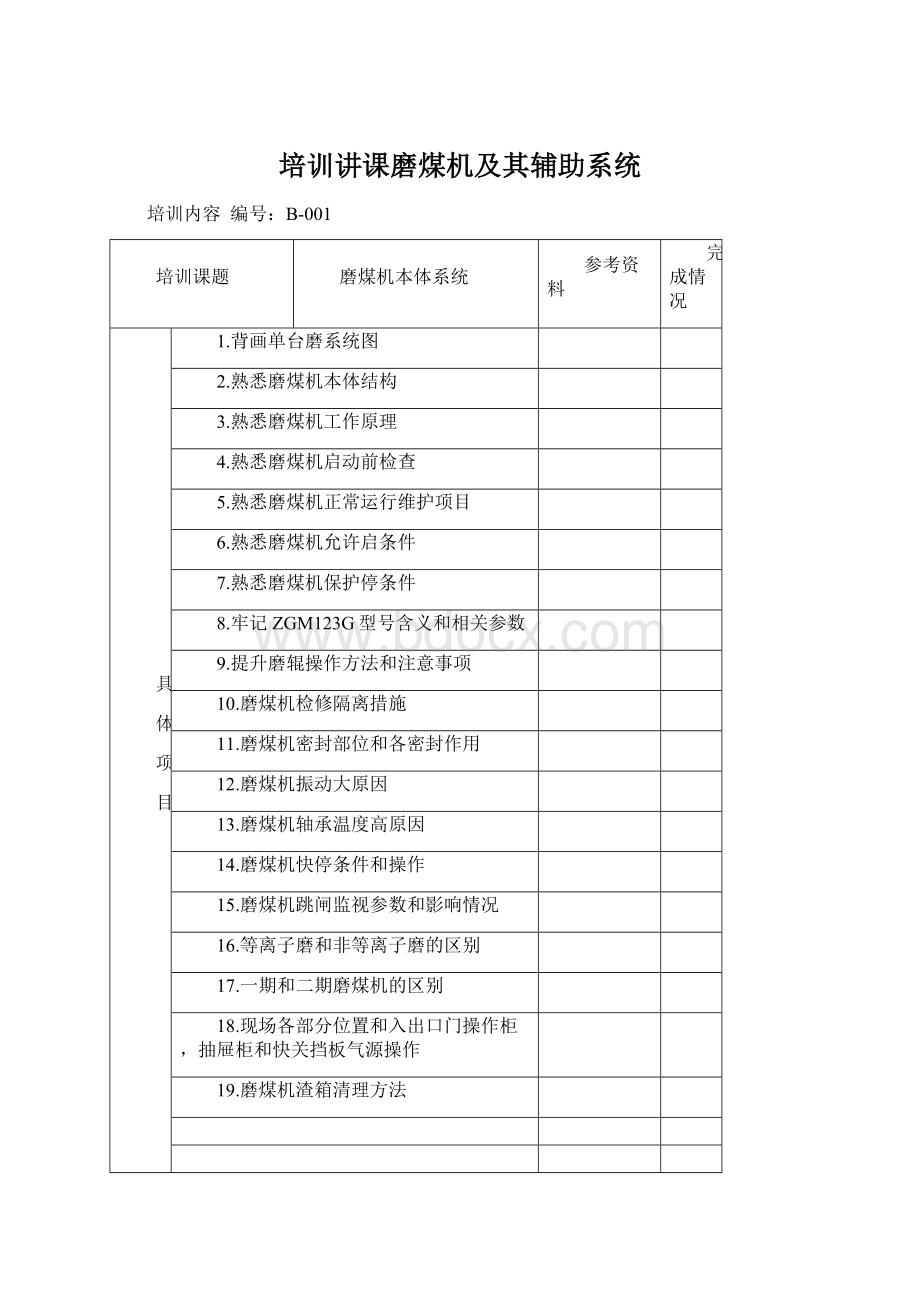

培训讲课磨煤机及其辅助系统

培训内容编号:

B-001

培训课题

磨煤机本体系统

参考资料

完成情况

具

体

项

目

1.背画单台磨系统图

2.熟悉磨煤机本体结构

3.熟悉磨煤机工作原理

4.熟悉磨煤机启动前检查

5.熟悉磨煤机正常运行维护项目

6.熟悉磨煤机允许启条件

7.熟悉磨煤机保护停条件

8.牢记ZGM123G型号含义和相关参数

9.提升磨辊操作方法和注意事项

10.磨煤机检修隔离措施

11.磨煤机密封部位和各密封作用

12.磨煤机振动大原因

13.磨煤机轴承温度高原因

14.磨煤机快停条件和操作

15.磨煤机跳闸监视参数和影响情况

16.等离子磨和非等离子磨的区别

17.一期和二期磨煤机的区别

18.现场各部分位置和入出口门操作柜,抽屉柜和快关挡板气源操作

19.磨煤机渣箱清理方法

培训课时

培训地点

检测方式(笔试或考问)

签名

受训人

日期

培训人

日期

培训内容编号:

B-002

培训课题

磨煤机润滑油站系统

参考资料

完成情况

具

体

项

目

1.背画磨润滑油站系统图

2.熟悉磨润滑油站作用

3.熟悉磨煤机润滑油工作原理流程和各部位作用

4.熟悉磨煤机润滑油站启动前检查

5.熟悉磨煤机润滑油站正常运行维护项目

6.熟悉磨煤机润滑油站加热器允许停条件

7.熟悉磨煤机润滑油站加热器电源位置和启停温度

8.熟悉磨煤机润滑油站相关报警参数

9.熟悉磨煤机润滑油站滤网切换操作

10.熟悉磨煤机润滑油站油泵参数

11.熟悉磨煤机润滑油站油泵就地启停和测绝缘操作

12.熟悉磨煤机润滑油压低的事故处理

13.熟悉磨煤机润滑油温高,低的处理方法

培训课时

培训地点

检测方式(笔试或考问)

签名

受训人

日期

培训人

日期

培训内容编号:

B-003

培训课题

磨煤机液压油站系统

参考资料

完成情况

具

体

项

目

1.背画磨液压油站系统图

2.熟悉磨液压油站作用

3.熟悉磨煤机液压油工作原理流程和各部位作用

4.熟悉磨煤机液压油站启动前检查

5.熟悉磨煤机液压油站正常运行维护项目

6.熟悉磨煤机液压油站加热器允许停条件

7.熟悉磨煤机液压油站加热器电源位置和启停温度

8.熟悉磨煤机液压油站相关报警参数

9.熟悉磨煤机液压油站滤网切换操作

10.熟悉磨煤机液压油站油泵参数

11.熟悉磨煤机液压油站油泵就地启停和测绝缘操作

12.熟悉磨煤机液压油压低的事故处理

13.熟悉磨煤机液压油温高,低的处理方法

14.熟悉磨煤机液压油站定变加载原理

15.了解磨煤机煤量标定曲线

16.熟悉各压力表位置、名称和正常范围

培训课时

培训地点

检测方式(笔试或考问)

签名

受训人

日期

培训人

日期

磨煤机讲义

我公司制粉系统型式:

中速磨煤机冷一次风机正压直吹式制粉系统,每台炉配6台中速磨煤机,每台磨配一台给煤机,对于设计煤种,5台磨煤机可满足锅炉MCR工况运行的要求,其中1台备用;对于校核煤种,4台磨煤机全部投运可满足锅炉MCR工况运行的要求。

我公司磨煤机为北京电力设备总厂生产的ZGM123G型中速磨煤机。

第一节磨煤机设备结构图及工作原理

磨煤机:

1、组成:

机座,外壳,磨盘,磨辊,喷嘴环,压盘,弹簧,分离器,落煤管,渣箱,减速箱,润滑油系统,液压系统,密封装置,密封空气系统,消防蒸汽系统,排渣系统。

2、工作过程:

煤经落煤管至磨盘的中央,在磨盘转动离心力的作用下被甩至磨盘四周,磨辊在磨盘转动时自转,磨辊与磨盘之间的相对运动完成煤的研磨过程。

一次风经一次风室环形喷嘴切向进入磨内,一方面对原煤及煤粉进行干燥,另一方面携带煤粉向上运动至分离器顶部,经环形折向挡板后合格的煤粉经煤粉管道、分配器进入炉内燃烧;不合格的煤粉沿落煤管的外壁重新回到磨内继续研磨;不能研磨的杂物经环形喷嘴落入一次风室,由磨盘轴上的刮板刮到渣箱定期排出磨外。

3、磨煤机采用液压变加载系统。

ZGM123G型中速辊式磨煤机单台磨煤机最小出力为20.1t/h。

由于磨煤机加载装置采用先进的液压变加载系统,根据磨煤机出力大小,可随时调整磨辊加载力。

在磨煤机以最小出力运行时,磨辊加载力也随之调整到最小,有效地降低了磨煤机振动的产生,磨煤机可安全连续运行。

根据国华准格尔发电厂ZGM113K型、石嘴山发电厂ZGM113N型、茂名发电厂ZGM80N型、恒运发电厂ZGM80G型、灞桥发电厂ZGM80G型、长兴发电厂ZGM95型、大唐张家口发电厂ZGM95G型变加载磨煤机运行经验,在出力负荷为25%时磨煤机可以安全连续稳定运行。

经实践证明,采用液压变加载系统,有效地降低了磨煤电耗,大幅度提高了耐磨件寿命。

4、三个密封点:

a、磨盘密封:

防止外漏。

b、磨辊轴承密封:

防止轴承损坏。

c、拉杆密封:

防止外漏。

5、ZGM123G说明:

(1)Z——中速

(2)G——辊式

(3)M——磨煤机

(4)123——磨环滚道平均半径(cm)

(5)G——型号,分K、N、G三个型号,K为小型,N为中型,G为大型。

6、采用行星齿轮减速机

(1)结构紧凑,体积更小、重量更轻

因为行星传动机构比传统的定轴线齿轮传动机构,能实现更大的传动比,从而减少了传动副,使齿轮箱的整体体积和重量得到了降低。

因此便于磨煤机的整体布置,减少了布置空间,进一步降低了厂房造价。

(2)噪音水平更低

因为行星减速机实现了水平输入轴位于箱体的底部的设计,因此噪音得到了进一步的降低。

(4)工作更为平稳、可靠性更高

由于行星减速机中间齿型联轴器独特的浮动结构,使齿轮系统与来自磨煤机的冲击振动完全隔离开来。

磨煤机的振动完全通过滑动推力轴承经箱体传到基础。

从而避免了对齿轮和轴的冲击,使整个传动系统工作更为平稳,运行更为可靠。

(5)箱体刚性更高,更耐冲击

箱体为圆柱外形,而这一形状是箱体最为理想的设计,可以承受来自磨煤机的更大的冲击载荷。

7、采用旋转喷嘴

旋转喷咀环的主要工作原理是改变喷口处空气动力场,可以降低喷口流速,成倍提高喷咀环的寿命。

和静态喷咀环比,流速降低20%左右,阻力和通风电耗也相应降低,喷咀环寿命可提高3倍以上。

采用旋转喷嘴,有以下优点:

(1)喷嘴磨损均匀,相对于静止喷嘴使用寿命长,降低备件费用。

(2)垂直空气进口使进气分布更加均匀,气流垂直流过圆形进口并在加速的同时转过平缓的角度;降低了通风阻力,从而使通风电耗降低。

(3)喷嘴外环与旋转喷嘴之间的竖直间隙方便了磨煤机的检修,尤其是减速机的检修,降低检修费用。

(4)整体结构简单,安装容易,维护方便。

8、ZGM(MPS)系列中速磨的结构特点

(1)磨辊直径大,滚动阻力小,故出力特性好,电耗低,耐磨件寿命长;

(2)出力平稳,噪音低,振动小;

(3)采用固定的铰轴支撑磨辊,使磨辊在磨盘上有一定的倾斜度12~15°,研磨时磨辊单侧磨损,同时具有摆动优势,提高了耐磨件的使用寿命;

(4)磨辊在水平位置具有一定的自由度,可以摆动,对铁块、木块、石块自排能力强;

(5)磨辊与磨盘端面形状相配,保证了良好的研磨效果,确保磨煤机的后期出力;

(6)三个磨辊加载负荷直接传至基础,以静定系统均匀传递研磨力,磨煤机外壳不承受重大载荷,磨煤机稳定性最佳;

(7)煤粉均匀度高(静态分离器为n=1.1~1.2,动态分离器n=1.2~1.4);

(8)可带负荷起动,且布置紧凑,检修方便安全。

9、单台磨煤机最小出力:

最小出力值的保证是磨煤机研磨加载力随磨煤机负荷(即给煤量)的在线调节,即磨煤机负荷愈大,加载力愈大,反之,磨煤机负荷愈小,加载力愈小。

此技术是引进德国技术。

第三节磨煤机设备规范

一、设备规范:

1磨煤机型号:

ZGM123G

分离器型式:

静态离心挡板式分离器

磨辊加载方式:

液压变加载

2单台磨煤机出力

最大出力(磨100%负荷):

80.22t/h

计算出力(BMCR):

62.56t/h

最小出力:

20.06t/h

3磨煤机通风量

最大通风量(磨100%负荷):

29.41kg/s

计算通风量(BMCR):

26.39kg/s

最小通风量:

19.12kg/s

4保证出力下磨煤机轴功率:

636kW

5磨煤机转速:

23.2r/min

6防爆蒸汽参数:

防爆蒸汽压力:

0.4~0.6MPa

防爆蒸汽温度:

≤180℃

7冷却水

冷却水系统型式:

闭式冷却水系统;

冷却水工作温度:

最高38℃;

冷却水工作压力:

0.4MPa。

8入磨煤粒度:

0~30mm(95%)、30~50mm(5%)

9煤粉细度:

R90=20%

10锅炉(B-MCR)燃煤量:

312.8t/h(设计煤种)

228.1t/h(校核煤种)

11锅炉空预器出口一次风热风温度(B-MCR):

320℃(设计煤种)

298℃(校核煤种)

12磨煤机入口干燥介质建议温度值:

设计煤种:

~276℃

校核煤种:

~222℃

13磨煤机出口干燥介质温度:

70℃(设计煤种)

70℃(校核煤种)

14磨煤机密封风

通过磨煤机的密封风量:

1.30kg/s

磨煤机的总密封风量:

1.62kg/s

磨煤机的密封风压与一次风压的差值:

2000Pa

15磨煤机单位磨损率(保证出力下):

3~5g/t煤

16磨煤机单位功耗(保证出力下):

9.2kWh/t煤

17传动装置

减速机型号:

VRP—140X

传动方式:

立式行星螺伞齿轮传动

传动比:

42.67

油容积:

1700L

二、性能

1、磨煤机整机寿命不低于30年。

2、保证磨煤机达到设计出力,且在碾磨件使用寿命期间,因磨损而造成的磨煤机出力降低率ZGM123G型磨不大于5%。

3、磨煤机出力具有较大的调节范围,能适应机组调峰运行的要求。

且在额定出力范围内,煤粉细度可作线性调节。

4、磨煤机启动满足空载和带载两种启动方式。

ZGM型中速磨煤机可以实现空转,所以可以空载启动。

磨机主电动机采用高启动转矩电动机,磨煤机可以满负荷启动。

5、磨煤机抗爆能力按0.35MPa设计。

6、磨煤机在正常运行条件下,满足以下要求:

(1)每台磨煤机各个出粉口的风量偏差不大于5%,粉量偏差亦不大于5%。

(2)磨辊辊套(单面)和磨盘衬板的使用寿命分别不低于18000和25000小时。

(3)石子煤的排出量不大于磨煤机出力的0.2%。

(4)磨煤机运行平稳,底板振动(双振幅)小于0.025mm。

(5)距磨煤机外壳一米处噪音值不大于85dB(A)。

第六节磨煤机马达技术规范

电动机

型号:

YMKQ630-6

额定功率:

800kW

额定转速:

991r/min

额定电压:

6kV

转动惯量:

105kg·m2

功率备用系数:

1.25

冷却方式:

全封闭空冷

重量:

8250kg

第七节磨煤机润滑油系统设备规范及运行要求

一、润滑油站及管路

油泵型式:

齿轮泵

油泵型号:

SF6/180RD

油泵数量:

1台/台磨

油泵流量:

0.16m3/min

油泵电动机功率:

11kW

正常供油压力:

0.3MPa

油冷却器数量:

1台/台磨

油冷却器冷却水流量:

15m3/h

油冷却器冷却水压力:

≤0.4MPa

油冷却器冷却水温度:

38℃

油箱电加热器数量:

1套/台

油箱电加热器额定电压:

380V

油箱电加热器额定功率:

1x8kW

润滑油牌号ISOVG320

二、运行要求

1、齿轮箱油池油温≥45℃(开冷却水门)

2、齿轮箱油池油温≤35℃(关冷却水门)

3、推力瓦油槽油温≥70℃(停磨)

4、推力瓦油槽油温≤50℃(启磨条件具备之一)

5、齿轮箱油池油温≥40℃(关电加热器)

6、齿轮箱油池油温≤30℃(开电加热器)

7、齿轮箱润滑油油压≤0.10MPa(停磨)

8、齿轮箱润滑油油压≥0.13Mpa(启磨条件具备之一)

9、推力瓦油槽油温≥60℃(报警)

10、润滑油油压≤0.105MPa(报警)

11、稀油站油过滤器滤网前后之间的压差≥0.12MPa(报警)

第八节磨煤机液压油系统设备规范及运行要求

一、液压油站及管路(进口)

油泵型式:

齿轮泵

油泵型号:

TFG—218/RO

油泵数量:

1台/台磨

油泵流量:

0.0375m3/min

油泵电动机功率:

15kW

正常供油压力:

16MPa

油冷却器数量:

1台/台磨

油冷却器冷却水流量:

7.2m3/h

油冷却器冷却水压力:

≤0.4MPa

油冷却器冷却水温度:

38℃

油箱电加热器数量:

1套/台

油箱电加热器额定电压:

380V

油箱电加热器额定功率:

1x1kW

液压油牌号N46抗磨液压油

二、运行要求

1、液压站油池油温≥60℃(开冷却水门)

2、液压站油池油温≤50℃(关冷却水门)

3、液压站油池油温≥30℃(关电加热器)

4、液压站油池油温≤20℃(开电加热器)

5、液压站油过滤器滤网前后之间的压差≥0.35Mpa(报警)

6、液压站油位高≥70mm(报警)

7、液压站油位低≤300mm(报警)

8、液压站油位低≤400mm(停磨)

9、加载油油压≤2.0MPa(1值报警)

10、加载油油压≤1.5MPa(2值报警)

11、加载油油压≤1.0MPa(停磨)

第九节磨煤机变加载系统原理结构图

磨煤机变加载

采用液压加载装置对磨辊的加载力根据磨煤机出力大小在线自动调节。

1、磨煤机出力变化范围由过去的40%~100%扩大到25%~100%。

2、机组调峰时,避免磨煤机的频繁启动,运行操作更加方便。

3、提高耐磨件寿命,节约了磨煤机备件以及磨煤机检修的费用。

4、降低了制粉电耗,可节能20%左右。

5、碾磨压力通过液压油系统中的比例溢油阀调整,再任何时候都不准超过最大碾磨压力

ZGM型中速辊式磨煤机加载传递系统“受力状态图”

6、磨煤机可空载启停

(1)磨煤机启动前,磨辊抬起,齿轮箱完全卸载,大大降低减速机上的推力,Michell滑动轴承推力瓦可以充分建立油膜,提高推力瓦的寿命。

(2)磨煤机停止前,磨辊先抬起来,可将磨煤机在停磨期间把磨盘上的煤甩光,不会发生停磨振动。

第十节磨煤机及其附属设备运行要求

一、磨煤机启动前检查

1磨煤机所有检修工作全部结束,已办理工作票终结手续。

就地卫生清洁,无影响启动因素。

磨煤机电机停止7天以上需测绝缘符合要求后,电机方可送电。

电机盘车装置与电机解开。

2检查液压油泵,液压油泵,磨辊液压油缸,排渣门销液压油缸,压力限制阀,电磁阀,换向阀,节流逆止阀及液压油系统完好。

磨辊自动加载装置投入运行,系统无漏油现象。

3检查磨煤机所有压力表,温度表,热工仪表取样及远传仪表接线良好。

磨煤机保护控制回路、电气联锁、热工保护及自动装置实验合格,动作正常,电源和信号电源已投入。

磨煤机就地油站程控柜已送电。

事故按钮完整齐全。

4检查磨煤机润滑油系统设备完整,油箱油位不低于1/2,不高于3/4。

油箱油质合格,无乳化现象。

油站冷却水处于随时投入状态。

5检查磨煤机本体所有人孔门、检查孔关闭严密,磨出口分离器调节挡板指示在规定位置,磨煤机出口防暴装置铁皮完整,划痕清晰,阻燃器完整。

6润滑油系统加热设备完好,处于备用状态。

双桶过滤器三位六通阀手柄完好转动灵活。

7磨煤机消防蒸汽电动门手动门完好,开关试验良好。

8磨煤机密封风电动、手动门完好开关灵活。

9磨煤机入口冷风电动隔绝门和调整挡板、热风气动快速隔绝门、热风电动调节挡板、磨煤机一次风量调节挡板以及磨煤机出口一次风管快速气动关断门完好,电源和气源已送入。

10检查系统设备外型完整,地脚螺栓无松动,联轴器及安全罩完好,电机接地线完好。

11检查磨煤机画面显示风门各挡板位置指示与就地位置相符。

12检查磨煤机防爆蒸汽压力在0.3-0.4MPa,温度在150-170℃。

13密封风机已投运,风压不低于正常密封风与一次风压差大于等于2KPa。

14给煤机具备启动条件,原煤斗煤位在高限煤位。

15磨启动前,排渣箱入口关断门必须在打开位置。

15两台一次风机均投入或至少一台风机投入,且空预器出口风压大于11KPa。

16对应的完整油层在运行,油火焰稳定或至少有三台磨运行且出力大于50%,锅炉负荷大于30%。

二、磨煤机启动

(一)磨煤机启动润滑油系统具备条件:

1投入油站润滑油程控系统,启动磨煤机润滑油泵,当油温低于25℃油泵低速运行,电加热自动投入。

2当润滑油温高于28℃时,油泵自动转为高速运行,当油温高于28℃自动解除电加热器。

当油温高于45℃以上自动投入冷油器供水。

3当磨煤机油站润滑油压力不低于0.13MPa,油泵已转为高速运行时磨煤机具备启动条件。

(二)启动磨煤机前,应具备条件:

1磨煤机进口热风快速关断门和热风调节挡板,一次风调节挡板关闭。

2磨煤机冷风隔绝门和冷风调节挡板关闭。

3给煤机密封风挡板门打开。

4原煤斗闸板打开。

5磨煤机出口煤粉隔绝门打开。

6一次风机启动并且一次风压建立。

7盘车装置脱开。

8给煤机出口门打开。

9热工保护系统投入正常。

(三)建立密封风压力:

启动密封风机,使密封风压和一次风压差达到磨煤机启动条件即ΔP大于等于2KPa。

(四)启动高压液压油站,比例溢流阀通电,接受DCS给定的和给煤机同步的4—20mA指令,调节比例溢流阀的压力值,控制加载油油压在2.0—12.0Mpa范围内。

五、磨煤机启动

1打开给煤机密封风挡板。

2打开磨煤机出口快速关断门、液压排渣门、磨煤机密封风门。

3投入磨煤机消防蒸汽5分钟。

4打开磨煤机冷风隔绝门、热风快速关断门。

5全开磨煤机冷风调节门,通过一次风量调整挡板保持最小风量19.12kg/s(开度在调试时校对)对磨煤机及输粉管进行吹扫30s。

6提升磨辊

7将给煤机调到最低给煤量启动给煤机。

8将冷风调节门投自动(设定磨煤机出口一次风温70℃)开启热风调节门,当磨煤机出口温度大于等于65℃小于等于80℃时启动磨煤机。

9将磨辊落下。

10磨辊下降到位后,液压油站比例溢流阀受给煤机同步的信号对磨辊实施变加载力(负荷在25~100%,加载力为76KN~304KN)。

11将一次风量调节挡板投自动,将磨煤机出口温度设定为70-80℃。

三、磨煤机的运行维护

1根据锅炉负荷调节磨煤机出力在一定范围内,加煤时先加风后加煤,减煤时先减煤后减风,保证一次风量与煤量的匹配。

2磨煤机正常运行控制参数:

1)磨煤机出口温度小于等于80℃。

2)密封风与一次风差压△P大于等于2KPa。

3)磨辊加载变加载程控控制运行正常,磨辊油温小于等于100℃。

4)润滑油站供油温度50-55℃,油位低时应即时补油,齿轮箱入口润滑油压在大于0.1MPa,油泵出口压力不低于0.14MPa。

5)润滑油站双室油过滤器两端差压小于等于0.1MPa。

6)正常运行时磨煤机推力瓦轴承温度小于70℃ 。

7)磨煤机振动不高于50μm,电机轴承温度不高于80℃。

8)磨煤机电机外壳和油泵电机外壳温度不高于100℃,温升不高于65℃。

9)给煤机与磨煤机入口密封风压差不低于0.25~0.5KPa。

3磨煤机内无异常声音,润滑油站和液压油站及系统无漏油现象。

4磨煤机本体及一次风管道无漏粉现象,发现漏粉及时部位及时联系设备部点检人员处理。

若发现漏粉处淤积的煤粉自燃,因及时用无压水进行灭火或用铁锹将煤粉清理走,然后再灭火。

5给煤机运转正常无漏粉现象,电机接地线良好,外壳温度不得超过100℃,温升不超过65℃。

6密封风机运行正常,注意检查噪声、振动、滤网,密封风与一次风差压△P大于等于2KPa。

6液压油系统无漏油现象,油箱油位正常,油质良好无乳化现象。

7检查排渣系统运行正常,定期排渣,检查磨煤机渣箱无自燃现象,渣沟无堵渣现象。

四、磨煤机停止

(一)磨煤机的正常停止

1开大冷风调节挡板维持磨煤机出口温度不超过70-80℃,通过一次风量调节挡板控制一次风量大于19.12kg/s。

缓慢减小给煤机转速至最小,注意炉膛燃烧稳定及炉膛压力变化。

2磨煤机出口温度降至60℃,关闭磨煤机入口热风快速关断门和热风调节挡板。

停止给煤机,提升磨辊,磨煤机空转60~120s,停止磨煤机,磨辊下降复位。

3用额定风量吹扫磨煤机和输粉管5分钟,关磨煤机冷风关断门和调节门。

4关闭磨煤机一次风量调节挡板。

5关闭给煤机密封风挡板。

6打开磨煤机防爆蒸汽门10—15分钟后关闭。

7磨煤机出口快速关断门除留一门之外,其余关闭

8停止磨煤机一小时后关磨煤机密封风门。

9润滑油温降至40℃停润滑油站,如果在短时间内(10h)再次启动磨煤机可不停润滑油站。

(二)快速停止磨煤机。

当出现下列情况时应快速停止磨煤机。

1煤仓煤位低,给煤量小于额定出力20%。

2磨煤机主电机轴承温度≥90℃。

3磨煤机主电机线圈温度≥130℃。

4一次风量小于等于19.12kg/s。

5磨出口温度大于100℃。

6磨出口温度小于60℃

7润滑油条件不满足(达到以下任何一个条件:

推力轴承温度大于70℃,齿轮箱入口油温大于65℃,油泵出口油压小于等于0.13MPa,减速机进口油压小于等于0.1MPa)。

8磨辊轴承温度大于等于110℃。

快速停磨的程序除不等磨出口温度和磨煤机出力降下来已外,其它操作按正常停磨程序进行。

(三)紧急停止磨煤机

1紧急停机按钮。

2锅炉MFT动作。

3磨煤机一次风量小于最低风量19.12kg/s的50%。

4磨出口温度大于等于110℃。

5磨出口温度小于等于55℃

6磨辊油温大于等于120℃。

(四)紧急停止磨煤机处理:

1紧急关闭磨煤机快速关断门和磨煤