互换性与测量技术基础综合训练指导书.docx

《互换性与测量技术基础综合训练指导书.docx》由会员分享,可在线阅读,更多相关《互换性与测量技术基础综合训练指导书.docx(17页珍藏版)》请在冰豆网上搜索。

互换性与测量技术基础综合训练指导书

《互换性与测量技术基础》综合训练指导书

一、综合训练项目

项目一轴类零件精度设计

目的:

通过本综合训练,使学生深入理解尺寸精度、几何精度、表面粗糙度有关基本概念和术语,掌握类比法设计轴类零件几何量精度的原则和方法,熟练运用国家标准中各类相关表格,提高学生绘制图纸和精度设计的能力。

要求:

根据轴类零件的使用要求和工作条件,确定主要配合尺寸的尺寸公差、主要配合面的几何公差项目和公差值、各表面的表面粗糙度值,并进行设计结果正确标注在图样上。

成果形式:

零件图1张,设计说明书1份。

设计题目:

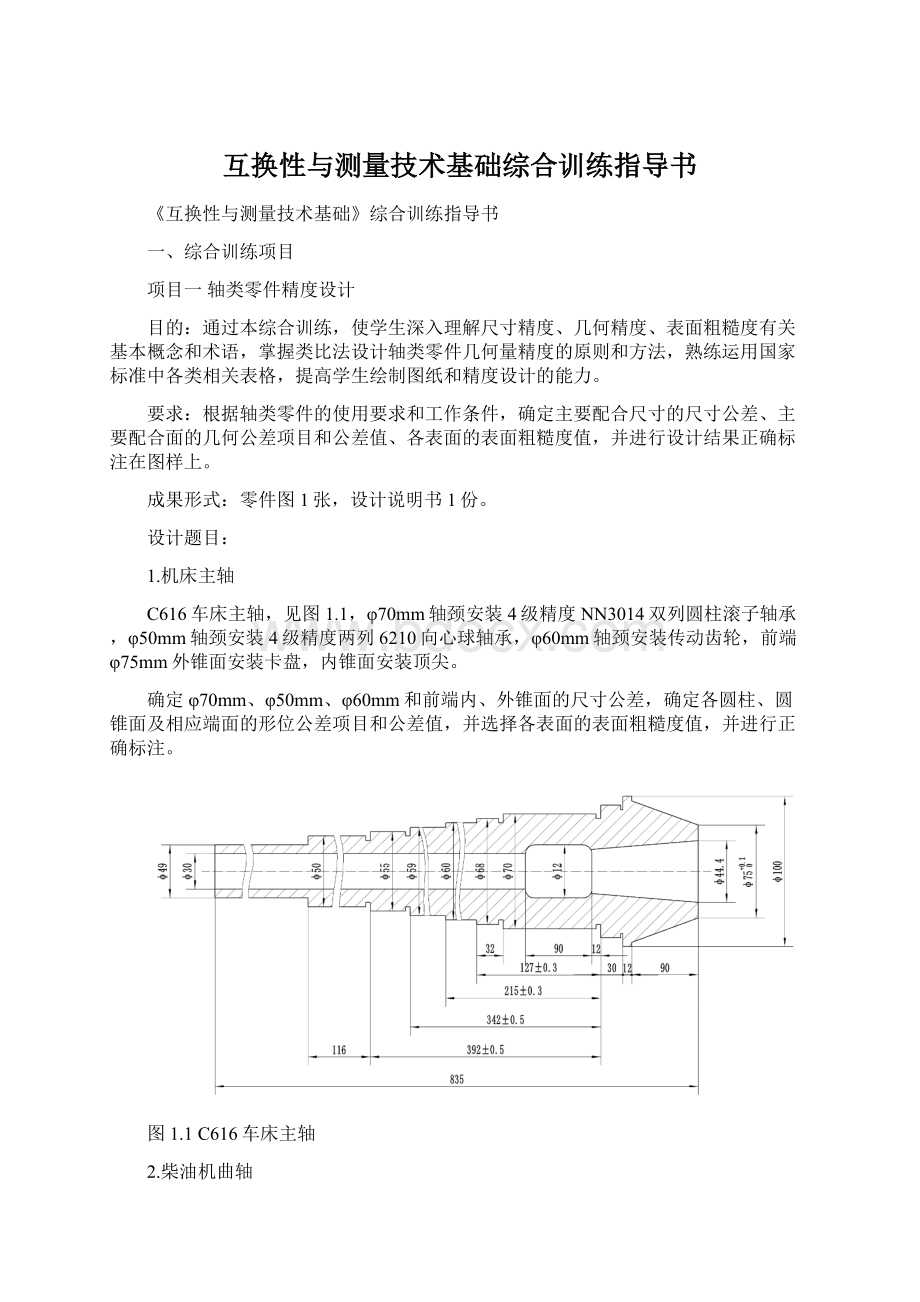

1.机床主轴

C616车床主轴,见图1.1,φ70mm轴颈安装4级精度NN3014双列圆柱滚子轴承,φ50mm轴颈安装4级精度两列6210向心球轴承,φ60mm轴颈安装传动齿轮,前端φ75mm外锥面安装卡盘,内锥面安装顶尖。

确定φ70mm、φ50mm、φ60mm和前端内、外锥面的尺寸公差,确定各圆柱、圆锥面及相应端面的形位公差项目和公差值,并选择各表面的表面粗糙度值,并进行正确标注。

图1.1C616车床主轴

2.柴油机曲轴

某三拐曲轴,尺寸精度见图1.2,试确定三φ24曲轴轴颈、两φ25、φ20轴颈及键槽的形位精度,选择各轴颈及端面的表面粗糙度要求,并进行正确的标注。

图1.2三拐曲轴

项目二轴承配合精度设计

目的:

通过本综合训练,使学生深入理解轴承的使用要求,掌握轴承配合精度设计的原则和方法,提高学生绘图和精度设计的能力。

要求:

根据给定要求完成轴承配合精度设计,确定轴颈和外壳孔的公差带代号,画出公差带图,并确定孔、轴的几何公差值和表面粗糙度参数值,将它们分别标注在装配图和零件图上。

成果形式:

轴承配合的装配图1张,零件图2张,设计说明书1份。

设计题目:

1.有一圆柱齿轮减速器,小齿轮轴要求较高的旋转精度,装有0级单列深沟球轴承,轴承尺寸为50mm×110mm×27mm,额定动负荷Cr=32000N,轴承承受的当量径向负荷Fr=4000N。

试用类比法确定轴颈和外壳孔的公差带代号,画出公差带图,并确定孔、轴的形位公差值和表面粗糙度参数值,将它们分别标注在装配图和零件图上。

2.在C616车床主轴后支承上,装有两个单列向心球轴承(如图1.3),其外形尺寸为d×D×B=50mm×90mm×20mm,试选定轴承的精度等级,轴承与轴和壳体孔的配合,并确定壳体孔、轴的形位公差值和表面粗糙度参数值,将它们分别标注在零件图上。

图1.3C616后轴承装配示意图

项目三齿轮精度设计

目的:

通过本综合训练,使学生深入理解齿轮的使用要求、齿轮精度检测指标等理论知识,掌握齿轮精度设计的原则和方法,提高学生综合运用尺寸精度、几何精度、表面粗糙度的能力,熟练掌握齿轮工作图的绘制和要求。

要求:

根据给定的使用要求,利用计算法确定齿轮的齿厚偏差,利用类比法选择齿轮的检验项目及其允许值,标注相应的几何公差及表面粗糙度;确定花键孔的尺寸公差、几何公差和表面粗糙度,并进行正确标注。

成果形式:

齿轮零件图1张,设计说明书1份。

设计题目:

1、汽车变速箱齿轮

解放汽车变速箱齿轮,见图1.4,模数m=4.5mm,齿数=45,α=20°,齿轮精度7GB/T10095.1—2001。

试选择齿轮的齿厚偏差、检验项目及其允许值,标注相应的形位公差及表面粗糙度;确定花键孔的尺寸公差、形位公差和表面粗糙度,并进行正确标注。

图1.4汽车变速箱齿轮

2、减速器齿轮

某通用减速器中有一对直齿圆柱齿轮副,模数m=4mm,小齿轮z1=30,齿宽b1=40mm,大齿轮2的齿数z2=96,齿宽b2=40mm,齿形角α=20º。

两齿轮的材料为45号钢,箱体材料为HT200,其线胀系数分别为α齿=11.5×10-6K-1,α箱=10.5×10-6K-1,齿轮工作温度为t齿=60ºC,箱体工作温度t箱=30ºC,采用喷油润滑,传递最大功率7.5KW,转速n=1280r/min,小批生产,试确定其精度等级、检验项目及齿坯公差,并绘制齿轮工作图。

二、设计实例

2.1轴类零件的精度设计

轴类零件一般都是回转体,因此,主要是设计直径尺寸和轴向长度尺寸。

设计直径尺寸时,应特别注意有配合关系的部位,当有几处部位直径相同时,都应逐一设计并注明不得省略。

即使是圆角和倒角也应标注无遗,或者在技术要求中说明。

标注长度尺寸时,既要考虑零件尺寸的精度要求,又要符合机械加工的工艺过程,不致给机械加工造成困难或给操作者带来不便。

因此,需要考虑基准面和尺寸链问题。

轴类零件的表面加工主要在车床上进行,因此,轴向尺寸的设计与标注形式和选定的定位基准面也必须与车削加工过程相适应。

现以图2.1所示的轴为例,说明如何选择基准面和设计标注轴向尺寸。

图2.1轴类零件图

从图中分析其装配关系可知,与两轴承端面接触的两轴肩之间的距离l对尺寸精度有一定的要求,而外形长度L和其余各轴段长度可按自由尺寸公差加工。

如果轴向尺寸采用图2.2(a)所示,都是以轴的一端面作基准的设计与标注方式,则形成并列的尺寸组。

这种标注方式从图面上看,虽然也能确定各轴段的长度,但却与轴的实际加工过程不相符(因为—般车削加工需要调头装夹两次,分别加工出中部较大直径两侧的各轴段直径)。

因而,加工时测量不便,同时也降低了尺寸l的精度(因这时要由尺寸L2和L5共同确定尺寸l的精度)。

如改为图2.2(b)所示,逐段标注轴的各段长度,则形成串联式的尺寸链。

由于这种标注,各尺寸线首尾相接,即前一尺寸线的终止处是后一尺寸线的基准。

这样,实际加工的结果,只有当每一尺寸都精确时,才能使各轴段的长度之和保持一定,并使各轴段的相对位置符合设计要求。

由此,可以知道,图2.2所示的两种设计与标注方式都不合理。

为了使轴的轴向长度尺寸设计标注比较合理,设计者应对轴的车削过程有所了解,但车削过程与机床类型有关。

故设计标注轴向尺寸时,首先应根据零件的批量确定机床类型。

图2.3所示,为按小批生产采用普通车床加工时轴向尺寸的设计与标注方式。

图2.3(a)表示按轴总长L截取直径稍大于最大直径的一段棒料,先打好两端面的中心孔,并以此为基准从右端开始车削,由于与两轴承端面相靠的轴肩之间距离有精度要求,故应先车出L5,然后以端面①和轴肩②为基准,依次车出两轴段长度a5和a8,并切槽和倒角。

调头重新装夹后,如图2.3(b)所示。

先车出最大直径,再以轴肩②为基准量出尺寸l;定出另一轴肩的位置,从而车出轴段a3和安装轴承处的轴颈。

完整的轴向尺寸设计与标注方式,如图2.3(c)所示。

(a)

(b)

图2.2轴向尺寸的不合理设计与标注

(a)

(b)

(c)

图2.3轴的车削过程及轴向尺寸的设计与标注

2.1.1尺寸公差的确定

轴类零件有以下各处需要设计与标注尺寸公差,即选择确定其公差值,一般采用类比法确定。

①安装传动零件(齿轮、蜗轮、带轮、链轮等)、轴承以及其他回转件与密封处轴的直径公差,公差值按装配图中选定的配合性质从公差配合表中选择确定。

②键槽的尺寸公差。

键槽的宽度和深度的极限偏差按键联结标准规定选择确定。

为了检验方便,键槽深度一般标注尺寸d—t极限偏差(此时极限偏差取负值)。

③轴的长度公差。

在减速器中一般不作尺寸链的计算,可以不必设计确定长度公差。

一般采用自由公差,按h12,h13或H12、H13确定。

2.1.2形位公差的确定

各重要表面的形状公差和位置公差。

根据传动精度和工作条件等,可确定以下各处的形位公差:

1.配合表面的圆柱度

与滚动轴承或齿轮(蜗轮)等配合的表面,其圆柱度公差约为轴直径公差的1/2;与联轴器和带轮等配合的表面,其圆柱度公差约为轴直径公差的0.6~0.7倍。

2.配合表面的径向跳动公差

轴与齿轮,蜗轮轮毂的配合部位相对滚动轴承配合部位的径向跳动公差可按表2-1确定。

表2-1轴与齿轮、蜗轮配合部位的径向跳动度

齿轮精度等级或运动精度等级

6

7,8

9

轴在安装轮毂部位的径向跳动度

圆柱齿轮和圆锥齿轮

2IT3

2IT4

2IT5

蜗杆、蜗轮

…

2IT5

2IT6

注:

IT为轴配合部分的标准公差值,(见表3-4)。

轴与联轴器、带轮的配合部位相对滚动轴承配合部位的径向跳动度可按表2-2确定。

表2-2轴与联轴器带轮配合部位的径向跳动度

转速n/rpm

300

600

1000

1500

3000

径向跳动度/mm

0.08

0.04

0.024

0.016

0.008

①轴与两滚动轴承的配合部位的径向跳动度,其公差值:

对球轴承为IT6,对滚子轴承为IT5。

②轴与橡胶油封接触部位的径向跳动度:

轴转速n≤500rpm,取0.1mm;n>500~1000rpm,取0.07mm;轴转速n>1000~1500rpm,取0.05mm;n>1500~3000rpm,取0.02mm。

3.轴肩的端面跳动公差

①与滚动轴承端面接触:

对球轴承取(1~2)IT5;对滚子轴承取(1~2)IT4。

②与齿轮、蜗轮轮毂端面接触:

当轮毂宽度l与配合直径d的比值<0.8时,可按表2-3确定端面跳动度;当比值l/d≥0.8时,可不标注端面跳动度。

表2-3轴与齿轮、蜗轮轮毂端面接触处的轴肩端面跳动度

精度等级或接触精度等级

6

7,8

9

轴肩的端面跳动度

2IT3

2IT4

2IT5

4.平键键槽两侧面相对轴线的平行度和对称度

平行度公差约为轴槽宽度公差的1/2;对称度公差约为轴槽宽度公差的2倍。

5.轴的尺寸公差和形位公差设计与标注示意图

图2.4为轴的尺寸公差和形位公差设计与标注示意图。

表2-4归纳了轴上应设计与标注的形位公差项目及其对工作性能的影响。

图2.4轴的尺寸公差和形位公差设计与标注指示图

表2-4轴的形位公差推荐项目

内容

项目

符号

对工作性能的影响

形状公差

与传动零件相配合表面的圆度、圆柱度

与轴承相配合表面的圆度、圆柱度

影响传动零件与轴配合的松紧及对中性

影响轴承与轴配合的松紧及对中性

位置公差

齿轮和轴承的定位端面相对应配合表面的端面圆跳动、同轴度、全跳动

影响齿轮和轴承的定位及其承载的均匀性

位置公差

与传动零件相配合的表面以及与轴承相配合的表面相对于基准轴线的径向圆跳动或全跳动

影响传动零件和轴承的运转偏心

位置公差

键槽相对轴中心线的对称度、平行度(要求不高时不注)

影响键承载的均匀性及装拆的难易

注:

按以上推荐确定的形位公差数值,应圆整至相应的标准公差值。

2.1.3表面粗糙度的确定

轴的各个表面都需要进行加工,其表面粗糙度数值可按表2-5推荐值的确定,或查其他手册。

表2-5推荐用的轴加工表面粗糙度数值

加工表面

表面粗糙度值Ra/μm

与传动件及联轴器等轮毂相配合的表面

1.6~0.4

与普通精度等级轴承相配合的表面

0.8(当轴承内径d≤80mm)

1.6(当轴承内径d>80mm)

与传动件及联轴器相配合的轴肩表面

3.2~1.6

与滚动轴承相配合的轴肩表面

1.6

平键键槽

3.2~1.6(工作面)1.6(非工作面)

与轴承密封装置相接触的表面

毡封油圈

橡胶油封

间隙或迷宫式

与轴接触处的圆周速度(m/s)

3.2~1.6

≤3

>3~5

>5~10

3.2~1.6

0.8~0.4

0.4~0.2

螺纹牙型表面

0.8(精密精度螺纹),1.6(中等精度螺纹)

其他表面

6.3~3.2(工作面),12.5~6.3(非工作面)

2.1.4轴类零件精度设计与标注实例

图2.5为轴的工作图示例,为了使图上表示的内容层次分明,便于辩认和查找,对于不同的内容应分别划区标注,例如在轴的主视图下方集中标注轴向尺寸和代表基准的符号,如图2.4中的A、B、C;在轴的主视图上方可标注形位公差以及表面粗糙度和需作特殊检验部位的引出线等。

图2.5轴精度设计与标注实例

2.2齿轮类零件精度设计

齿轮类零件包括齿轮、蜗杆和蜗轮等。

齿轮类零件精度设计包括齿坯精度设计与齿轮啮合精度设计两部分。

2.2.1齿坯精度设计

为了保证齿轮加工的精度和有关参数的测量,基准面要优先规定其尺寸和形位公差。

齿轮的轴孔和端面既是工艺基准也是测量和安装的基准。

齿轮的齿顶圆作为测量基准时有两种情况,一是加工时用齿顶圆定位或校正,此时需要控制齿顶圆的径向跳动;另一种情况是用齿顶圆定位检验齿厚或基节尺寸公差。

此时要控制齿顶圆公差和径向跳动。

齿轮基准面的尺寸公差和形位公差的项目与相应数值都与传动的工作条件有关,通常按齿轮精度等级确定其公差值。

以下分别说明齿坯上需设计的各处尺寸公差和形位公差项目:

表2-6齿坯精度设计项目表

种类

项目名称

处理方法

尺寸

公差

齿顶圆直径的极限偏差

其值可查表11.6确定

轴孔或齿轮轴轴颈的公差

其值可查表11.6确定

键槽宽度b的极限偏差和尺寸(d-t)的极限偏差

其值可查键标准确定

形位

公差

齿轮齿顶圆的径向跳动度公差

其值可查表11.7确定

齿轮端面的跳动度公差

其值可查表11.7确定

齿轮轴孔的圆柱度公差

其值约为轴孔直径尺寸公差的0.3倍,并圆整到标准形位公差值

键槽的对称度公差

其值可取轮毂键槽宽度公差的2倍;键槽的平行度公差,其值可取轮毂键槽宽度公差的0.5倍。

以上所取的公差值均应圆整到标准形位公差值

2.2.2齿轮啮合精度设计

圆柱齿轮啮合特性表应列入的基本参数有齿数、模数、齿形角、径向变位系数等,还应列出齿轮精度等级以及轮齿检验项目,评定单个齿轮的加工精度的检验项目有齿距偏差、齿廓总偏差、螺旋线总偏差及齿厚偏差,检验项目选择与齿轮的精度等级和测量仪器有关。

2.2.3齿轮精度设计实例

某通用减速器中有一对直齿圆柱齿轮副,模数m=4mm,小齿轮z1=30,齿宽b1=40mm,大齿轮的齿数z2=96,齿宽b2=40mm,齿形角α=20°。

两齿轮的材料为45号钢,箱体材料为HT200,其线胀系数分别为α齿=11.5×10-61/℃,α箱=10.5×10-61/℃,齿轮工作温度为t齿=60ºC,箱体工作温度t箱=30℃,采用喷油润滑,传递最大功率7.5KW,转速n=1280r/min,小批生产,试确定其精度等级、检验项目及齿坯公差,并绘制齿轮工作图。

解:

(1)确定精度等级。

根据齿轮圆周速度、使用要求等确定齿轮的精度等级。

圆周速度v为

v=πdn/(1000×60)=[π×4×30×1280/(1000×60)m/s=8.04m/s

一般减速器对齿轮传递运动准确性的要求也不高,故根据以上两方面的情况,选取齿轮精度等级为8级。

故该齿轮的精度标注应为8GB/T10095.1—2001。

(2)确定齿厚偏差。

①计算最小极限侧隙jnmin=jn1+jn2

jn1=α(α齿Δt齿-α箱Δt箱)2sinα

=[4×(30+96)/2]×[11.5×10-6×(60-20)-10.5×10-6×(30-20)]×2sin20°

=61µm

由于v<10m/s,所以

jn2=10mn=(10×4)μm=40μm

于是jnmin=(61+40)μm=101μm

②计算齿轮齿厚上偏差

查表得fpb1=16µm,fpb2=18µm

查表得Fβ=24µm,f∑δ=Fβ=24µm

fΣβ=Fβ/2=12μm

补偿齿轮制造与安装误差引起的侧隙减小量

=

=42.33μm

查表得fa=0.5IT8=0.5×81µm=40.5μm

齿厚上偏差Esns

设两啮合齿轮的齿厚上偏差相等,

Esns1=Esns2=-91μm

③计算齿轮齿厚下偏差齿厚的下偏差Esi1=Ess1-Ts1,Esi2=Ess2-Ts2

齿厚公差Tsn=

2tgαn

查表得Fr=44μm,另br=1.26IT9=1.26×87μm=109.62μm

Tsn=(

442+109.622×2tg20°)μm=86μm

Esni1=Esns1-Tsn=(-91-86)μm=-177μm

故小齿轮为8GB/T10095.1—2001或8GB/T10095.1—2002

(3)选择检验项目及其公差值。

本减速器齿轮属于中等精度,齿廓尺寸不大,生产规模为小批量生产。

①单个齿距偏差的极限偏差±fptw

查表确定fpt1w=±18μm,

②齿距累积总偏差Fp

查表得Fp=55μm,

③齿廓总偏差Fα

查表得Fα=27μm

(4)齿坯技术要求。

查表可得:

齿轮轴的尺寸公差和形位公差,顶圆直径公差。

齿坯基准面径向跳动和端面圆跳动。

齿轮各面的表面粗糙度的推荐值。

(5)绘制齿轮工作图。

将选取的齿轮精度等级、齿厚偏差代号、检验项目及公差、极限偏差和齿坯技术条件等标注在大、小齿轮的工作图上,如图2.6所示。

模数m=4基节极限偏差±fpb=±0.016

齿数z=30螺旋线总偏差Fβ=0.024

齿形角a=20°单个齿距偏差fpt1w=±0.018

精度等级8GB/T10095.1—2001齿距累积总偏差Fp=0.055

齿圈径向跳动公差Fr=0.044齿廓总偏差Fα=0.027

技术要求

1.未注圆角半径R1.5

2.调质220~250HB

图2.6小齿轮工作图

2.3箱体类零件精度设计实例

一般地,在机械产品的设计过程中,需要进行以下三方面的分析计算:

①运动分析与计算。

根据机器或机构应实现的运动,由运动学原理,确定机器或机构的合理的传动系统,选择合适的机构或零件,以保证实现预定的动作,满足机器或机构的运动方面的要求。

②强度的分析与计算。

根据强度、刚度等方面的要求,决定各个零件的合理的基本尺寸,进行合理的结构设计,使其在工作时能承受规定的负荷,达到强度和刚度方面的要求。

③几何精度的分析与计算。

零件基本尺寸确定后,还需要进行精度计算,以决定产品各个部件的装配精度以及零件的几何参数和公差。

需要指出的是,以上三个方面,在设计过程中,是缺一不可的。

本节主要讨论的是壳体类零件机械精度的选用实例。

2.3.1拨动叉几何精度设计实例

拨动叉形位公差,如图2.7所示。

设计说明:

①垂直度公差φ0.012mm,因为φ110H6孔是拨动叉的安装基准孔,为保证拨动叉的

方向不偏斜,并作为孔φ110H6的工艺基准,所以注出φll06孔轴线对基准面A的垂直度要求。

②上平面对基准面A的平行度公差0.015mm,是为了保证拨动叉两平面装入零件槽内的可装配性。

③同轴度公差φ0.03mm,为保证阶梯轴装入拨动叉与两孔具有相同的配合性质。

④线轮廓度公差0.02mm和0.04mm,是保证从动件具有平稳运动规律和移动的位置。

所以这两项线轮廓度公差不仅控制直线和曲线的形状误差,由于有“三基面”,所以它又是位置公差,以控制从动件的移动距离。

⑤由于孔φ110mm为拨动叉的安装基准孔,且为变速机构中零件,考虑匹配性,选择尺寸精度为φ110H6,其表面粗糙度Ra为0.8μm。

同理,孔φ50尺寸精度为φ50H6,其表面粗糙度Ra为0.8μm。

⑥孔φ170为连接零件用孔,精度低于孔φ110,降低一个等级,选取为φ170H7。

⑦拨动叉上下表面、与其他零件配合面处表面粗糙度为Ra为0.8μm,其余表面表面粗糙度Ra为1.6μm。

图2.7拨动叉零件图

2.3.2减速箱体几何精度设计实例

减速器箱体是典型的箱体类零件,我们选取装有一对斜齿轮和一对锥齿轮减速箱体为例,具体设计如图2.8所示。

设计说明:

①箱体上表面规定平面度公差0.06mm,是为了使箱体上表面与箱盖结合具有较好连接效果与密封效果,同时,使各孔轴线与箱体的上表面获得共面。

②Ⅰ—Ⅴ各孔轴线的位置度公差0.3mm,并规定箱体上表面为基准面,以保证各孔轴线共面在箱体的上表面上。

③Ⅰ—Ⅱ孔和Ⅲ一Ⅳ孔,以及Ⅴ孔的圆度公差是保证各孔与轴瓦(或传动轴的轴颈)的配合性质。

④孔I和孔Ⅱ的同轴度要求,Ⅲ孔和Ⅳ孔的同轴度要求,是为了保证齿轮传动啮合精度要求。

⑤公共轴线Β与A的平行度公差要求,是为了保证一对斜齿轮的啮合接触精度。

⑥孔Ⅴ轴线对公共轴线的位置度公差φ0.1mm,它主要是保证孔Ⅴ轴线对公共轴线A的垂直度要求,以保证一对锥齿轮的接触精度和正常啮合。

⑦各孔都给出素线平行度公差要求,实际上是控制各孔在轴向上的形状误差,主要防止各孔产生锥度误差。

⑧箱体侧面各凸缘上的螺钉孔,以及箱体上平面的螺栓孔,它们的位置可用尺寸公差控制,也可用位置度公差控制。

如果工厂批量生产减速箱体,应采用位置度公差控制各螺孔的位置误差。

图2.8减速器箱体零件图

三、本课程及综合训练考核方式

1.本课程总评成绩由综合训练项目成绩和期末考试成绩构成,综合训练项目成绩占30%,期末试卷成绩占70%。

2.期末考试按百分制出题,考核内容覆盖教学大纲70%以上。

3.设置3个综合训练项目,每个综合训练项目成绩各为10分,共计30分。

综合训练项目根据学生提交的成果、课堂讨论及出勤情况综合评定。

4.每个学生均应积极主动地完成综合训练项目,完成过程中可以相互讨论,但不准在其他同学成图、成文后抄袭,如果有抄袭,双方成绩以0分计,情节恶劣者,取消本课程考试资格。

5.图文不符合要求者,必须重做,否则成绩以0分计,情节恶劣者,取消本课程考试资格。