轴流式水轮机的结构.docx

《轴流式水轮机的结构.docx》由会员分享,可在线阅读,更多相关《轴流式水轮机的结构.docx(9页珍藏版)》请在冰豆网上搜索。

轴流式水轮机的结构

轴流式水轮机的结构

一、概述

轴流式水轮机与混流式水轮一样属于反击式水轮机,由于水流进入转轮和离开转轮均是轴向的,故称为轴流式水轮机。

轴流式水轮机又分为轴流定桨式和轴流转桨式两种。

轴流式水轮机用于开发较低水头,较大流量的水利资源。

它的比转速大于混流式水轮机,属于高比转速水轮机。

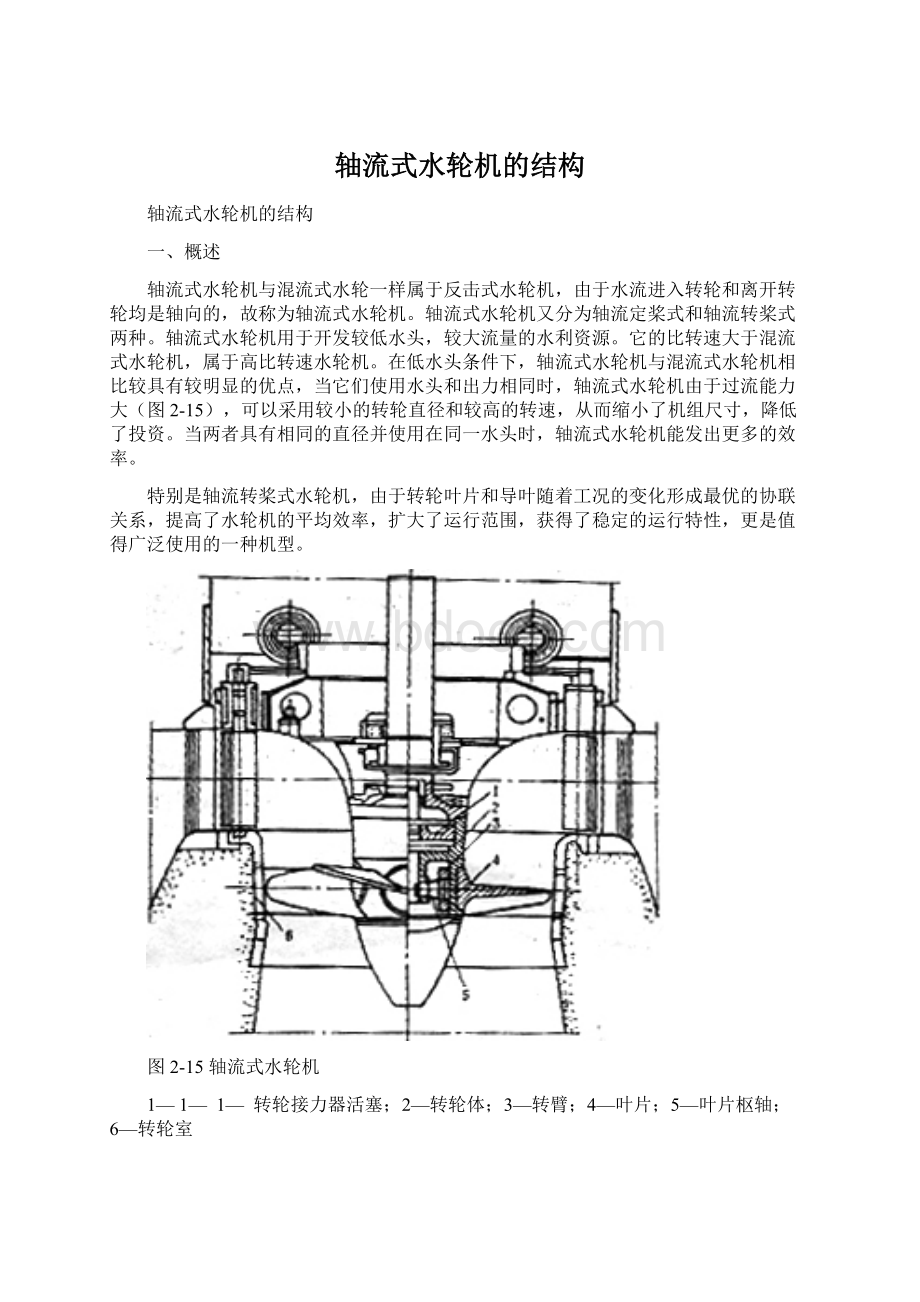

在低水头条件下,轴流式水轮机与混流式水轮机相比较具有较明显的优点,当它们使用水头和出力相同时,轴流式水轮机由于过流能力大(图2-15),可以采用较小的转轮直径和较高的转速,从而缩小了机组尺寸,降低了投资。

当两者具有相同的直径并使用在同一水头时,轴流式水轮机能发出更多的效率。

特别是轴流转桨式水轮机,由于转轮叶片和导叶随着工况的变化形成最优的协联关系,提高了水轮机的平均效率,扩大了运行范围,获得了稳定的运行特性,更是值得广泛使用的一种机型。

图2-15轴流式水轮机

1—1— 1— 转轮接力器活塞;2—转轮体;3—转臂;4—叶片;5—叶片枢轴;6—转轮室

图2-16所示是轴流转桨式水轮机的结构图。

它的工作过程和混流式水轮机基本相同。

水流经压力水管、蜗壳、座环、导叶、转轮、尾水管到下游。

与混流式水轮机所不同的是负荷变化时,它不但调节导叶转动,同时还调节转轮叶片,使其与导叶转动保持某种协联关系,以保持水轮机在高效区运行。

轴流式水轮机转轮位于转轮室内,轴流式水轮机转轮主要由转轮体、叶片、泄水锥等部件组成。

轴流转桨式水轮机转轮还有一套叶片操作机构和密封装置。

转轮体上部与主轴连接,下部连接泄水锥,在转轮体的四周放置悬臂式叶片。

在转桨式水轮机的转轮体内部装有叶片转动机构,在叶片与转轮体之间安装着转轮密封装置,用来止油和止水。

轴流式水轮机广泛应用于平原河流上的低水头电站,应用水头范围为3~55m,目前最大应用水头不超过70m。

限制轴流式水轮机最大应用水头的原因是空化和强度两方面的条件。

由于轴流式水轮机的过流能力大。

单位流量

和单位转速

都比较大,转轮中水流的相对流速比相同直径的混流式转轮中的高,所以它具有较大的空化系数

。

在相同水头下,轴流式水轮机转轮由于叶片数少,叶片单位面积上所承受的压差较混流式的大,叶片正背面的平均压差较混流式的大,所以它的空化性能较混流式的差。

因此,在同样水头条件下,轴流式水轮机比混流式水轮机具有更小的吸出高度和更深的开挖量。

随着应用水头的增加,将会使电站的投资大量增加,从而限制了轴流式水轮机的最大应用水头。

另一方面是由于轴流式水轮机叶片数较少,叶片呈悬臂形式,所以强度条件较差。

当使用水头增高时,为了保证足够的强度,就必须增加叶片数和叶片的厚度,为了能够方便地布置下叶片和转动机构,转轮的轮毂比

,亦要随之增大,这些措施将减少转轮流道的过流断面面积,使得单位流量

下降。

当达到某一水头时,轴流式水轮机的单位流量甚至比混流式水轮机的还要小。

这种情况也限制了混流式水轮机应用水头的提高。

但随着科学技术的发展,相信轴流式水轮机的应用水头会进一步提高。

二、转轮体

轴流式水轮机的转轮体上装有全部叶片和操作机构,在安放叶片处转轮体的外形有圆柱形和球形两种。

大中型转桨式水轮机的转轮体多数采用球形,它能使转轮体与叶片内缘之间的间隙在各种转角下都保持不大于2~5mm,达到减少漏水损失的目标。

另外环形转轮体增大了放置叶片处的轮毂直径,有利于操作机构的布置。

但是相同的轮毂直径下,球形转轮体减小了叶片区转轮的过水面积,水流的流速增加,使球形转轮体的空蚀性能比圆柱形差。

圆柱形转轮体其形状简单,同时水力条件和空蚀性能均比球形转轮体好。

但转轮体与叶片内缘之间的间隙是根据叶片在最大转角时的位置来确定的,而当转角减小时,转轮体与叶片之间的间隙显著增大,叶片在中间位置时,一般间隙达几十毫米,增加了通过间隙的漏水量,效率下降,所以圆柱形转轮体的效率低于球形转轮体。

转轮体的具体结构要根据接力器布置与操作机构的形式而定。

小型水轮机转轮,定桨式水轮机转轮一般都采用圆柱形转轮体。

转轮体一般用ZG30或ZG20MnSi整体铸造,为了支承叶片,转轮体开有与叶片数相等的孔,并在孔中安置叶片轴。

随着工艺、材料和结构的改进,转轮体球面直径与转轮直径之比,即轮毂比

逐步减少。

转轮体和叶片的安放角位置,可以按叶片法兰面上

标记线对照。

当0°线标记与转轮体轴孔的水平线重合时,叶片安放角

,与轴孔外圆的弦长

相对应处为

,与

相对应处为

,见图2-17所示,其中:

(2-5)

图2-16ZZ-LH-1130水轮机

1—转轮室;2—底环;3—固定导叶;4—活动导叶;5—顶盖;6—支持盖;7—连杆;8—控制环;

9—轴承支架;10—接力器;11—安全销;12—真空破坏阀;13—扶梯;14—排水泵;

15—水轮机导轴承;16—冷却器;17—轴承密封;18—转轮体;19—桨叶;20—桨叶连杆;

21—接力器活塞;22—泄水锥;23—主轴;24、25—操作油管

图2-17叶片安放角位置

三、叶片

轴流式水轮机的比转速

,随着比转数的增高,转速流道的几何形状相应发生变化。

为了适应水轮机过流量的增大,同时既要保证水轮机具有良好的能量转换能力和空化性能,又要保持叶片表面的平滑不产生扭曲,轴流式转轮取消了混流式转轮的上冠和下环,叶片数目相应减少,一般为3~8片,叶片轴线位置变为水平,使得转轮流道的过流断面面积增大,提高了轴流式水轮机的单位流量和单位转速。

轴流式转轮叶片由叶片本体和枢轴两部分组成。

对于尺寸较小的水轮机,一般采用整体轴,因为这样可以减少零件数目,铸造、加工、安装的困难也不大。

但当水轮机尺寸大时,采用分开成叶片本体和枢轴两部分就比较有利。

这是因为

(1)分成叶片本体和枢轴两部分,每一部分的重量和尺寸都减少了,对于铸造,加工和安装都带来方便。

(2)因为叶片易受空蚀损坏,分开的结构可单独地拆卸某个叶片进行检修。

(3)分开的结构有可能对两个部件采用不同的材料,例如叶片本体采用不锈钢,而枢轴采用优质铸钢。

但是分开结构对转轮的强度是有所削弱的,因为为了布置叶片,枢轴和转臂的连接螺钉,分件式叶片法兰和枢轴法兰的外径都要比整体时大(见图2-18),这一缺点对于高水头的转轮可能就是致命的,因为水头高,叶片数目就多,转轮上相邻叶片轴孔之间的宽度本来就很小,如果采用分开式结构,转轮体就无法满足要求。

图2-18叶片枢轴结构

叶片与枢轴整体;

叶片与枢轴用螺栓连接

1—叶片;2—枢轴

轴流式转轮的叶片一方面承受其正背面水压差所形成的弯曲力矩,另一方面承受水流作用的扭转力矩,同时还要承受离心力作用。

受力最大位置在叶片根部,叶片的断面是外缘薄,逐渐增厚,根部断面最厚。

叶片根部有一法兰,这是为了叶片与转轮体的配合。

叶片本体末端是枢轴,枢轴上套有转臂。

这样,把枢轴插在转轮体内,通过转臂,连上叶片操作机构就可以转动叶片了。

叶片的材质要求与混流式相同,目前多采用ZG30或ZG20MnSi铸钢,并根据电站运行条件,在叶片正面铺焊耐磨材料,背面铺焊抗空蚀材料。

许多电站运行实践表明,铺焊不如堆焊效果好。

有的机组采用不锈钢整铸叶片效果更理想。

四、叶片操作机构和接力器

叶片操作机构由接力器、活塞杆、曲柄连杆机构等零件构成,安装在转轮体内,用来变更叶片的转角,使其与导叶开度相适应,从而保证水轮机运行在效率较高的区域,叶片操作机构是由调速器进行自动控制的,其叶片操作机构示意图见图2-19。

图2-19叶片操作机构示意图

1—1— 1— 叶片;2—桨叶转轴;3、4—轴承;5—转臂;6—连杆;7—操作架;8—接力器活塞;9—活塞杆

根据接力器布置方式不同,叶片操作机构的形式很多,目前应用比较普遍的型式有带操作架传动的直连杆机构,带操作架的斜连杆机构和不带操作架的直连杆机构。

采用一个操作架来实现几个叶片同时转动的机构称为操作架式叶片转动机构。

当叶片转角在中间位置时,转臂水平,连杆垂直的称带操作架直连杆机构。

转轮接力器的布置方式很多,通常把接力器布置在转轮体叶片中心线上部,也有把接力器布置在叶片下部泄水锥的空腔内。

如图2-20所示是目前采用比较普遍的结构,接力器布置在叶片中心线上部,活塞和活塞杆的连接方式有两种。

如图2-20的Ⅰ和Ⅱ。

Ⅰ为不带操作架的结构,Ⅱ为带操作架的结构。

控制转轮接力器活塞作往复运动的压力油通过操作油管输入,操作油管由不同管径的无缝钢管组成,并安装在主轴内。

操作油管上部与受油器相连,从油压装置输送来的压力油和回油都通过受油器进入和流出操作油管。

图2-20转轮接力器结构

五、叶片密封装置

由于转桨式水轮机在运行中需要转动叶片以适应不同的工况,当叶片操作机构工作时,一些转动部件与其支持面间需要进行润滑,因此在转轮体内是充满油的。

转轮体内的油是具有一定压力的压力油,这是因为一部分主轴中心孔的油,最后排入受油器,而受油器布置在发电机的顶上,所以转轮体内的油有相当于发电机的顶部至转轮体这段油柱高度的压力,另外由于转轮旋转,油的离心力使油产生一定的压力。

在另一方面,转轮体外是高压水流,为了防止水流进入转轮体内部和防止转轮体内部的油向外渗漏,在叶片与转轮体的接触处必须安装密封装置。

从电站的运行实践看,转桨式水轮机转轮叶片密封结构性能的好坏对保证机组正常运行关系很大。

密封的型式很多,如图2-21所示是目前国内水轮机厂采用较普遍的“

”型转轮叶片密封结构。

通过试验和运行表明,它具有良好的密封性能、结构紧凑、制造和装拆方便。

近年来有的机组采用

型橡胶环双向密封,结构简单,安装方便,更换密封不需要拆卸叶片,优点较多。

图2-21“

”型转轮叶片密封

1—1— 1— 螺钉;2—压盖;3—“

”密封圈;4—顶起环;5—弹簧;6—叶片枢轴

7—限位螺钉;8—转轮体

六、泄水锥

泄水锥的外形尺寸由模型试验确定。

中小型机组的泄水锥大多采用ZG30铸造,图2-22是泄水锥与转轮体的连结结构。

图2-22所示的结构中,泄水锥上部周围开有带筋的槽口,用螺钉把合,除加保险垫圈外,装配后螺幅还应和锥体点焊,防止机组在运行中泄水锥脱落。

图2-22泄水锥连接结构

1—转轮体;2—螺钉;3—保险垫圈;4—护盖;5—泻水锥

七、转轮室

图2-23所示为转轮室结构图,转轮室的上端与底环相连,下端与尾水管里衬相连。

转轮室的形状要求与转轮叶片的外缘相吻合,以保证在任何叶片角度时叶片和转轮室之间都有最小的间隙。

在水电站运行中,发现转轮室臂受到强烈的振动,可能造成可卸段的破坏,有时整个可卸段被拉脱。

因此转加强转轮室的刚度和改善转轮室与混凝土的结合,是应该重视的一个问题。

图2-23转轮室结构

在叶片出口处的转轮室内表面上,常出现严重的间隙空蚀和磨损现象,需要采取抗磨抗空蚀的措施。

八、支承盖和顶盖

大型的轴流式水轮发电机组,顶盖和支持盖是分开的。

支持盖通过法兰与顶盖连接,并支承在顶盖上。

顶盖为箱型结构固定在座环上。

机构的推力轴承由固定在支持盖上的轴承支架来支承。

水轮机导轴承支持在支持盖下部的引水锥内。

顶盖上装有控制环,导水机构传动部件等。

支持盖的下翼板为水轮机过流通道表面的一部分,应做成流线型,该过流表面有承受转轮前水流压力的作用。

当推力轴承安置在支持盖上时,支持盖还承受着作用在转轮上的轴向水推力和转动部分重量。

中小型轴流式水轮机常将顶盖和支持盖合为一件,总称顶盖。