热处理电阻炉设计.docx

《热处理电阻炉设计.docx》由会员分享,可在线阅读,更多相关《热处理电阻炉设计.docx(16页珍藏版)》请在冰豆网上搜索。

热处理电阻炉设计

热处理电阻炉设计

1、设计任务

设计一箱式电阻炉,计算和确定主要项目,并绘出草图。

基本技术条件:

(1)用途:

碳钢、低合金等的淬火、调质以及退火、正火;

(2)工作:

中小型零件,小批量多品种,最长0.8m;

(3)最高工作温度为950℃;

(4)炉外壁温度小于60℃.

(5)生产率:

105Kg/h。

设计计算的主要项目:

(1)确定炉膛尺寸;

(2)选择炉衬材料及厚度,确定炉体外形尺寸;

(3)用热平衡法计算炉子功率;

(4)选择和计算电热元件,确定其布置方法;

(5)写出技术规。

2、炉型选择

根据设计任务给出的生产的特点,选用中温(650~1000℃)箱式热处理电阻炉,炉膛不通保护气氛,为空气介质。

3、确定炉膛尺寸

1.理论确定炉膛尺寸

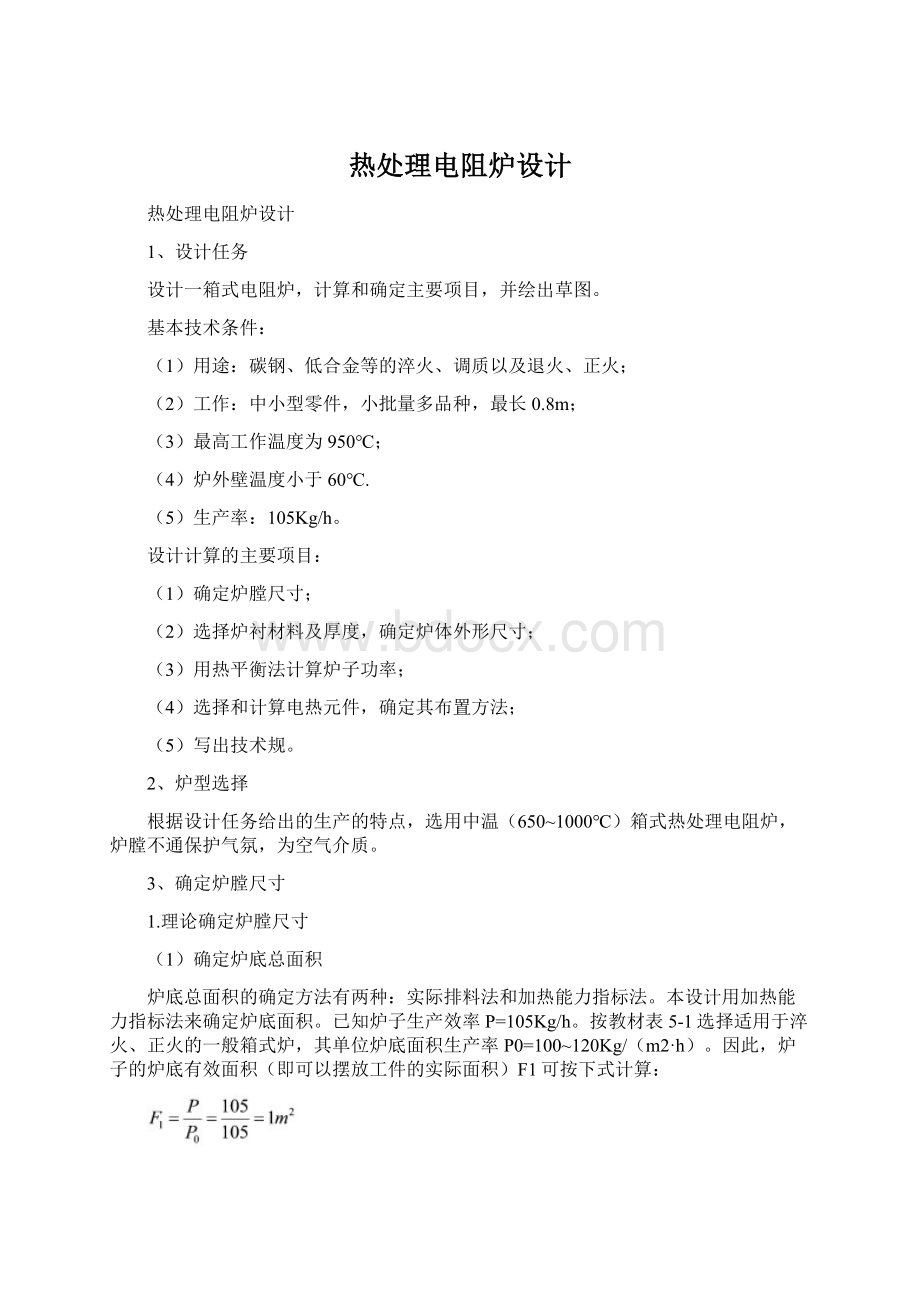

(1)确定炉底总面积

炉底总面积的确定方法有两种:

实际排料法和加热能力指标法。

本设计用加热能力指标法来确定炉底面积。

已知炉子生产效率P=105Kg/h。

按教材表5-1选择适用于淬火、正火的一般箱式炉,其单位炉底面积生产率P0=100~120Kg/(m2·h)。

因此,炉子的炉底有效面积(即可以摆放工件的实际面积)F1可按下式计算:

通常炉底有效面积和炉底总面积之比值在0.75~0.85之间选择。

炉子小取值小值;炉子大取值大值。

本设计取中值0.8,则炉底总面积F为:

(2)确定炉膛的长度和宽度

炉底长度和宽度之比在3/2~2之间选择。

考虑到炉子使用时装、出料的方便,本设计取,则炉子炉底长度和宽度分别为:

(3)确定炉膛高度

炉膛高度和宽度之比在0.5~0.9之间选择,大炉子取小值,小炉子取大值。

本设计取中值0.7,则炉膛高度为:

2.确定实际炉膛尺寸

为方便砌筑炉子,需要根据标准砖尺寸(230×113×65mm),并考虑砌缝宽度(砌砖时两块砖之间的宽度2mm),上下砖体应互相错开以及在炉底方面布置电热元件等要求,进一步确定炉膛尺寸。

依据理论计算的炉膛长度、宽度和高度,进一步确定炉膛尺寸如下:

注意:

实际确定的炉膛尺寸和理论计算的炉膛尺寸不要差别太大。

3.确定炉膛有效尺寸

为避免热处理工件与炉膛壁、电热元件和放置电热元件的搁砖发生碰撞,应使工件与炉壁保持一定的距离。

工件应放置的炉膛的有效尺寸。

炉膛有效尺寸确定如下:

L效=1500mm

B效=700mm

H效=450mm

4、炉衬材料的选择及其厚度的确定

炉衬材料的选择及其厚度的计算应满足在稳定导热的条件下,炉壳温度小于60℃。

由于炉子外壁和周围空气之间的传热有辐射和对流两种方式,因此辐射换热系数和对流换热系数之和统称为综合传热系数。

炉壳包括炉墙、炉顶和炉底。

这三部分外壁对周围空气的综合传热系数不同(见教材附表2),所以三部分炉衬材料的选择及其厚度也不同,必须分别进行计算。

1.炉墙炉衬材料的选择及其厚度的计算

炉子的两边侧墙和前后墙可采用相同的炉衬结构,同时为简化计算,将炉门看作前墙的一部分。

设炉墙的炉衬结构如图所示,耐火层是113mm厚的轻质粘土砖(QN—0.8),保温层是60mm厚、密度为350Kg/m3的普通硅酸盐耐火纤维毡和230mm厚的A级硅藻土砖(耐火材料和保温材料的选择参照教材附表3和附表4)。

这种炉衬结构在稳定导热条件下,是否满足墙外壁温度小于60℃,应首先求出热流密度,然后计算进行验证。

在炉墙壁温度950℃、炉壳周围空气温度20℃的稳定导热条件下,通过炉墙向周围空气散热的热流密度为:

1)S1,S2,S3确定

S1,S2,S3分别是轻质粘土砖、硅酸盐耐火纤维毡和A级硅藻土砖的厚度(m)。

若考虑它们之间2mm的砌缝宽度,则S1,S2,S3得厚度为:

;;。

2),,,的确定

,,分别是轻质粘土砖、硅酸盐耐火纤维毡和A级硅藻土砖的平均热导率(W/m·℃);是炉壳对周围空气的综合传热系数(W/m·℃)。

要求出,,和,首先必须假定各层界面温度和炉壳温度。

设轻质粘土砖和硅酸盐耐火纤维毡之间的界面温度,硅酸盐耐火纤维毡和硅藻土砖之间的界面温度,炉墙外壳温度。

如图所示:

⏹求轻质粘土砖的平均热导率

查教材附表3,可得轻质粘土砖(QN—0.8)的平均导热率为:

=0.485W/m·℃

⏹求硅酸盐耐火纤维毡的平均热导率

硅酸盐耐火纤维毡的平均温度。

根据教材附表4查得,密度为350Kg/m3普通硅酸盐耐火纤维毡700℃、1000℃的热导率分别为0.121W/m·℃和0.122W/m·℃。

在700℃——1000℃温度围,可近似认为其平均导热率与温度成线性关系。

则有:

⏹求硅藻土砖的平均导热率

查教材附表3,可得A级硅藻土砖的平均热导率为

⏹求炉墙外壳对周围空气的综合传热系数

当炉墙外壳温度为55℃,周围空气为20℃时,由教材附表2可查得,外壳为钢板或涂灰漆表面时,对周围空气的综合传热系数为:

3)求热流密度

将以上数据代入求热炉密度的表达式中,可求得热流密度为:

4)验算各界面和炉墙外壳温度是否满足设计要求

⏹轻质粘土砖和硅酸盐耐火材料纤维毡之间的界面温度t2为:

相对误差为,满足设计要求,不必重算。

⏹硅酸盐耐火纤维毡和硅藻土砖之间的界面温度为:

;

相对误差为,满足设计要求,不必重算。

⏹炉墙外壳温度为:

;

因炉墙外壳温度小于60℃,故炉墙炉衬材料及其厚度的选择满足设计要求。

若实际计算后,外壳温度大于60℃,必须重新选择炉墙炉衬材料及其厚度。

2.炉顶炉衬材料的选择及其厚度的计算

设炉顶的炉衬结构为:

耐火层是113mm厚的轻质粘土砖(QN—0.8),保温层是厚度60mm、密度350Kg/m3的普通硅酸盐耐火纤维毡和厚度113mm的膨胀珍珠岩。

在炉顶周围壁温度为950℃、炉壳周围温度20℃的稳定导热条件下,通过炉顶向周围空气散热的热流密度为:

1)S1,S2,S3确定

S1,S2,S3分别是轻质粘土砖、硅酸盐耐火纤维毡和膨胀珍珠岩的厚度(m)。

若考虑它们之间2mm的砌缝宽度,则S1,S2,S3得厚度为:

;;。

2),,,的确定

,,分别是轻质粘土砖、硅酸盐耐火纤维毡和膨胀珍珠岩的平均热导率(W/m·℃);是炉顶外壳对周围空气的综合传热系数(W/m·℃)。

要求出,,和,首先必须假定各层界面温度和炉壳温度。

设轻质粘土砖和硅酸盐耐火纤维毡之间的界面温度,硅酸盐耐火纤维和平膨胀珍珠岩之间的界面温度,炉顶外壳温度。

⏹的确定

查教材附表3,可得轻质粘土砖(QN—0.8)的平均导热率为:

=0.486W/m·℃

⏹的确定

硅酸盐耐火纤维毡的平均温度。

根据教材附表4查得,密度为350Kg/m3普通硅酸盐耐火纤维毡700℃、1000℃的热导率分别为0.121W/m·℃和0.122W/m·℃。

在700℃——1000℃温度围,可近似认为其平均导热率与温度成线性关系。

则有:

⏹的确定

查教材附表3,可得膨胀珍珠岩的平均热导率为

=1.10W/m·℃

⏹的确定

当炉顶外壳温度为55℃,周围空气为20℃时,由教材附表2可查得,外壳为钢板或涂灰漆表面时,对周围空气的综合传热系数为:

3)热流密度的计算

将以上数据代入求热炉密度的表达式中,可求得热流密度为:

5)验算各界面和炉顶外壳温度是否满足设计要求

⏹轻质粘土砖和硅酸盐耐火材料纤维毡之间的界面温度t2为:

相对误差为,满足设计要求,不必重算。

⏹硅酸盐耐火纤维毡和硅藻土砖之间的界面温度为:

;

相对误差为,满足设计要求,不必重算。

⏹炉顶外壳温度为:

;

因炉墙外壳温度小于60℃,故炉顶炉衬材料及其厚度的选择满足设计要求。

若实际计算后,外壳温度大于60℃,必须重新选择炉顶炉衬材料及其厚度。

3.炉底炉衬材料选择及其厚度的计算

设炉底的炉衬结构为,耐火层是(65+2)×3=201mm厚的轻质粘土砖(QN—0.8),保温层是厚度80mm、密度350Kg/m3的普通硅酸盐耐火纤维毡和(113+2)+(65+2)×2mm的A级硅藻土砖。

在炉底壁温度950℃、炉壳周围空气温度20℃的稳定导热条件下,通过炉底向周围空气散热的热流密度为:

1)S1,S2,S3确定

S1,S2,S3分别是轻质粘土砖(QN—0.8)、普通硅酸盐耐火纤维毡和膨A级硅藻转的厚度(m)。

若考虑它们之间2mm的砌缝宽度,则S1,S2,S3得厚度为:

:

;。

2),,,的确定

,,分别是轻质粘土砖、硅酸盐耐火纤维毡和A级硅藻转的平均热导率(W/m·℃);是炉炉底壳对周围空气的综合传热系数(W/m·℃)。

要求出,,和,首先必须假定各层界面温度和炉壳温度。

设轻质粘土砖和硅酸盐耐火纤维毡之间的界面温度,硅酸盐耐火纤维和平膨胀珍珠岩之间的界面温度,炉底外壳温度。

⏹的确定

查教材附表3,可得轻质粘土砖(QN—0.8)的平均导热率为:

=0.481W/m·℃

⏹的确定

硅酸盐耐火纤维毡的平均温度。

根据教材附表4查得,密度为350Kg/m3普通硅酸盐耐火纤维毡400℃、700℃的热导率分别为0.081W/m·℃和0.121W/m·℃。

在400℃——700℃温度围,可近似认为其平均导热率与温度成线性关系。

则有:

⏹的确定

查教材附表3,可A级硅藻土砖的平均热导率为

=0.176W/m·℃

⏹的确定

当炉顶低壳温度为55℃,周围空气为20℃时,由教材附表2可查得,外壳为钢板或涂灰漆表面时,对周围空气的综合传热系数为:

3)热流密度的计算

将以上数据代入求热炉密度的表达式中,可求得热流密度为:

6)验算各界面和炉顶外壳温度是否满足设计要求

⏹轻质粘土砖和硅酸盐耐火材料纤维毡之间的界面温度t2为:

相对误差为,满足设计要求,不必重算。

⏹硅酸盐耐火纤维毡和硅藻土砖之间的界面温度为:

;

相对误差为,满足设计要求,不必重算。

⏹炉墙外壳温度为:

;

因炉墙外壳温度小于60℃,故炉顶炉衬材料及其厚度的选择满足设计要求。

若实际计算后,外壳温度大于60℃,必须重新选择炉顶炉衬材料及其厚度。

5、炉子外形尺寸的确定

1)炉子外形长度

炉子的外形长度为炉膛长度加上两倍炉墙厚度,其值为:

1624+2×(115+60+232)=2438mm=2.438m

2)炉子外形宽度

炉子的外形宽度为炉膛宽度加上两倍炉墙厚度,其值为:

=793+2×(115+60+232)=1609mm=1.607m

3)炉子外形高度

炉子的外形高度有以下五部分组成(图5-8右图):

炉墙高度、拱顶高度、炉顶厚度。

炉底厚度和炉底预留安装电热元件所需的高度及炉底板厚度。

其中炉膛高度、炉底厚度已经求出。

若陆主席采用60°标准拱顶,取拱弧半径R=B,则拱顶高度可由下式求出:

为了方便砌筑,预留安装电热组件所需要的高度及炉底板厚度可取65+2=67mm。

综合以上五个部分的高度,炉子外形高度为:

2.砌体平均表面积的计算

炉子砌体平均表面积的计算方法有两种:

算术平均值和几何平均值。

本设计采用几何平均值计算法。

此方法首先需要算出壁和外壁的面积。

1)炉顶平均表面积的确定

炉顶壁是弧面,壁面积为:

炉顶外壁是平面,外壁面积为:

则炉顶平均面积为:

2)炉墙平均表面积的确定

炉墙包括两侧墙和前、后墙。

为简化简化计算,将炉门视为前墙,则炉墙平均面积为:

=5.92m2

3)炉底平均表面积的确定

炉底平均面积为:

=

6、炉子的主要能量消耗项

热平衡计算法是根据炉子的输入总功率等于各项能量消耗总和的原则。

来确定炉子功率的方法。

1.炉子的主要能量所需要的热量

1)加热工件所需要的热量

由教材附表6查得,低合金钢在950℃和20℃时的比热容分别为: