净化二车间安全操作规程脱硫工段安全操作规程.docx

《净化二车间安全操作规程脱硫工段安全操作规程.docx》由会员分享,可在线阅读,更多相关《净化二车间安全操作规程脱硫工段安全操作规程.docx(11页珍藏版)》请在冰豆网上搜索。

净化二车间安全操作规程脱硫工段安全操作规程

净化二车间安全操作规程

脱硫工段安全操作规程

1、岗位任务:

通过静电除尘器除去水煤气中的灰尘、焦油等杂质,在经罗茨风机加压后用栲胶溶液脱除水煤气中的硫化氢,并将合格的水煤气送往压缩工段。

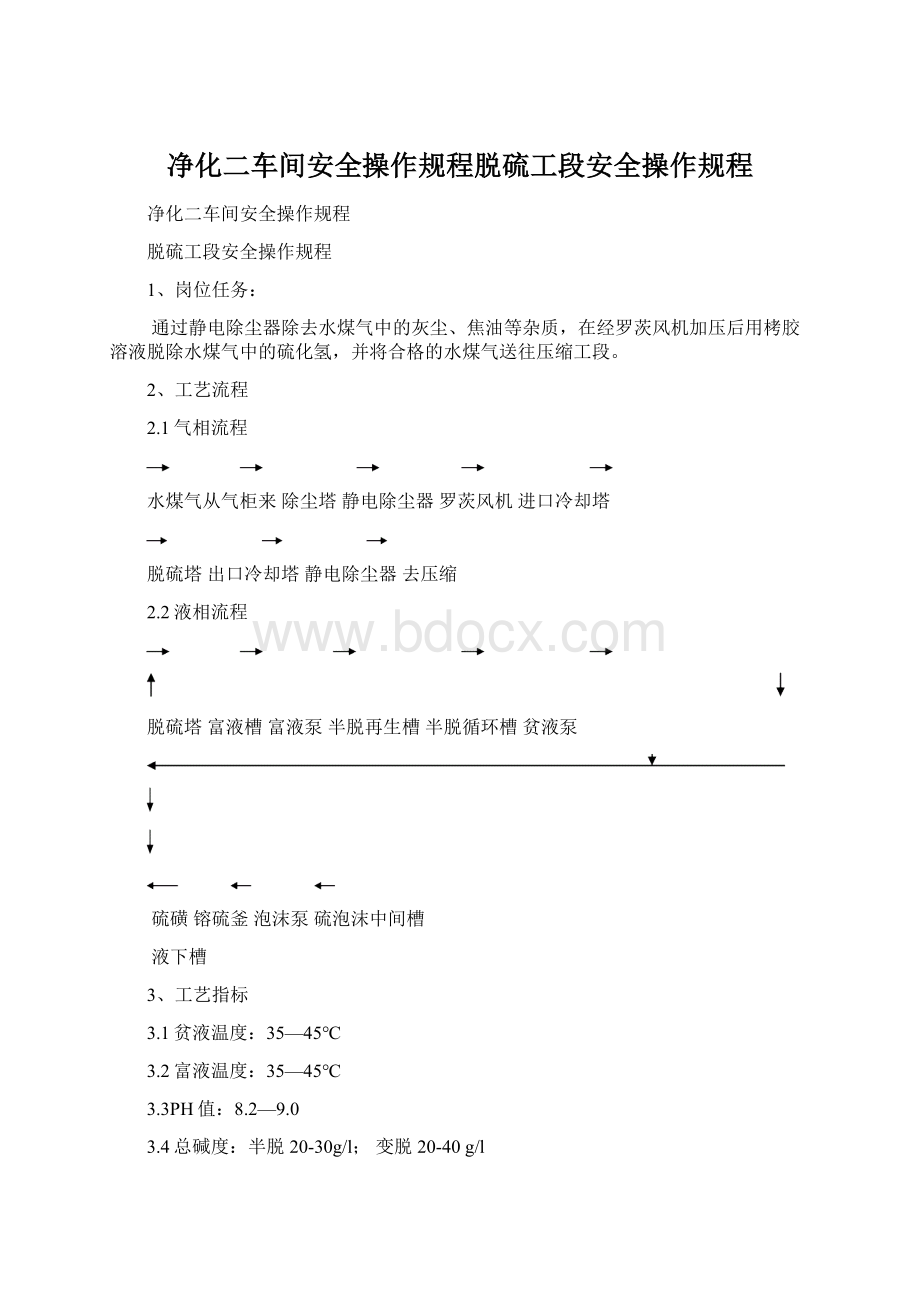

2、工艺流程

2.1气相流程

水煤气从气柜来除尘塔静电除尘器罗茨风机进口冷却塔

脱硫塔出口冷却塔静电除尘器去压缩

2.2液相流程

脱硫塔富液槽富液泵半脱再生槽半脱循环槽贫液泵

硫磺镕硫釜泡沫泵硫泡沫中间槽

液下槽

3、工艺指标

3.1贫液温度:

35—45℃

3.2富液温度:

35—45℃

3.3PH值:

8.2—9.0

3.4总碱度:

半脱20-30g/l;变脱20-40g/l

3.5罗茨风机出口压力≤0.05MPa

4、安全操作要点

4.1保证脱硫液质量

4.1.1根据脱硫液成分,及时补加碳酸钠及其他催化剂,保证脱硫液成分符合工艺指标。

4.1.2保证喷射再生器进口富液压力,稳定自吸空气量,控制好再生温度,使富液氧化再生完全,及时调节液气比。

4.2严防气柜抽瘪以及机、泵抽负压、抽空。

4.2.1经常注意气柜高度变化,当高度降至底限位置时,应立即与压缩工段联系减量,防止气柜抽瘪。

4.2.2经常注意罗茨风机进、出口半水煤气压力变化,防止罗茨风机和压缩机抽负压。

4.2.3保持脱硫塔、循环槽液位正常,防止脱硫泵、富液泵抽空。

4.3防止带液和跑气。

控制脱硫塔、除尘塔、冷却塔液位不要过高,以防气体带液;液位也不能过低,以防跑气。

4.4保证半水煤气除焦的效率。

控制好静电除焦塔的电流、电压、,确保半水煤气的除焦效率。

4.5尽量采用系统近路阀调节气量,降低罗茨风机出口气体温度,调节时幅度应小,防止系统压力突然升高冲破系统出口水封或突然降低,造成压缩机抽负。

4.6系统未经检修处于正压状况的开车,系统不需置换,按操作规程或开车方案开车。

排净气柜水封积水时注意防止中毒事故。

开启罗茨风机时应盘车,排净机内积水。

5、开车步骤

5.1做好开车前的检查工作

5.2当罗茨风机运转正常后,逐步关近路阀,待出口压力达到需要时开出口阀送气,置换系统及总管后,开系统近路阀,并关小罗茨风机近路阀,保持压力不变。

5.3开冷却塔上水阀,并调节正常液位。

5.4富液泵盘车正常并检查油位后全开进口阀,启动电机运转正常后开出口阀送再生槽。

5.5贫液泵盘车正常并检查油位后全开进口阀,启动电机运转正常后开出口阀送脱硫塔并调节液位。

5.6根据水煤气流量和硫化氢含量调节脱硫液流量,待脱硫后硫化氢含量合格后,通知压缩机开车。

满量后,前后除焦投运。

6、停车步骤

6.1按停车通知后与造气、压缩机岗位联系。

6.2关罗茨机出口阀并逐步开近路阀,直至近路阀全开,出口阀全关后停电机。

6.3关脱硫贫液泵,富液泵出口阀,关停电机,关进口阀。

6.4关冷却塔上水阀和排水伐。

6.5按要求封进出口水封,停车后,停前后除焦。

7、系统开停车注意事项

7.1系统需检修时停车,气体系统必须用惰性气体进行置换,在压缩工段一进进口管取样分析,分析合格后,再用空气进行置换合格,氧气含量大于20%合格。

7.2紧急停车,如遇全厂性停电或发生重大事故、及气柜高度处于安全地限位置以下(罗茨风机大幅度减量气柜仍不上升)等紧急情况下,须立即给压缩工段、调度联系,停止送气,防止抽负压使空气吸入系统。

8、加强设备的巡回会检查。

8.1必须保持除尘塔液封液位正常,严防煤气逸出发生事故。

8.2经常注意系统内各塔、器、槽的压差,定期清除设备内沉积物。

8.3经常检查各塔槽液位是否正常,严防煤气逸出发生事故。

8.4经常注意熔硫釜操作压力,严禁超压运行。

变换岗位安全操作规程

1、岗位任务

CO与水蒸气在一定的温度和压力下,通过变换催化剂的作用,与水蒸气进行变换反应,生成CO2和H2,制得合格的变换气,为甲醇合成提供合格的氢氮比,并放出大量的热,同时将部分有机硫转化成无机硫。

2、工艺流程

压缩二段来半水煤气油水分离器净化炉热交换器管内

蒸汽混合器电加热器变换炉一段二段出进入喷水器

变换炉二段上部热交换器管间变换炉三段上部热交换器管间变换炉三段下部热交换器管间水冷器变脱塔气水分离器

3、工艺指标

3.1催化剂一段热点温度≤390℃

3.2催化剂二段热点温度≤320℃

3.3水煤气O2≤0.3%

3.4变换出口CO24.5—27.5%

4、安全操作要点

4.1催化剂层温度的控制

水煤气中的一氧化碳、氧含量高低对催化剂床层的温度都有影响,由于一氧化碳一般变化不大,所以主要影响因素是氧的含量。

一旦氧含量增高,催化剂温度会暴涨,因而要严格控制水煤气中的氧含量,如温度猛升时,可以通过降低气体进口温度和增加蒸汽量来控制,必要时采取紧急停车。

此外,蒸气压力的高低、系统负荷的变化都对催化剂床层有一定的影响。

4.2变换中一氧化碳含量的控制。

根据半水煤气流量、一氧化碳变化率及时调节蒸汽加入量和增湿器喷水量,以保证变换气中一氧化碳含量符合工艺指标。

如蒸汽压力升高或降低,相应地会引起催化剂层的温度上升或下降,因此应保证蒸汽流量稳定以维持正常炉温。

4.3H2/CO比例的调节

H2/CO比合适与否直接影响到合成反应,所以在变换工序必须把比例调节到规定的范围之内。

变换反应中CO平衡转化率与反应温度和H2/CO比有关,实际生产中根据不同的工艺选择了不同的催化剂后,CO的转化率就主要取决于蒸汽的流量,本工段要求变换出口CO含量控制在25%左右。

4.4变换炉段间加水的控制。

变换炉的段间加水来自冷激泵,根据炉温高低,调节喷水量。

4.5中温水解剂温度的控制。

变换炉三段中装有中温水解剂,在水解剂的作用下,各种有机硫发生水解反应,生成硫化氢,为下一部变脱和精脱创造条件。

中温水解炉温度调节在160—230℃,使用初期应控制较低温度操作。

5、开车步骤

5.1与供气岗位联系送中压蒸汽,逐渐开启蒸汽总阀暖管,开启倒淋阀,排净管内积水,待用。

5.2联系循环水、除氧水开启水冷器进出口循环水、除氧水阀。

5.3检查系统阀门开关情况,排净系统设备管道内积水。

5.4联系压缩岗位送半水煤气,开启系统入口放空,适当放空后关闭,当进口压力略高于系统压力时,开启系统进口阀,向内充压,同时稍开蒸汽阀,向系统补加蒸汽,随生产负荷的增加,逐渐开大蒸汽阀,用出口放空来调节系统压力和催化剂温度

5.5根据触媒层温度和出口CO成分来调节蒸汽补加量和催化剂段间喷水。

5.6当变换气中CO含量合格后,与下工段联系,关闭放空阀,开启出口阀向下送气。

5.7合成工段转入正常后。

联系启用合成汽包蒸汽。

6、停车步骤

6.1减量信号后,逐渐减少蒸汽加入量和汽化器喷水量。

6.2接停车信号后,关闭蒸汽加入阀和喷水阀,关进出口大阀,停冷凝水泵,系统处于保温保压状态。

7、低变触媒在升温过程中要注意以下几点:

7.1、严格控制半水煤气中氧含量≤0.3%,并做预见性调节。

7.2、期间按时排放物理水和化学水,防止水进入床层或气堵。

7.3、加入CS2的时间不能过早,也不能过晚,一般在催化剂升温至200℃左右。

7.4、严防水煤气带油,经常排放油水分离器和净化炉倒淋。

7.5、硫化过程要加强H2S的分析,开始每小时一次,后期半小时一次,分析要准确。

7.6、CS2是易燃物品。

硫化时注意安全,加强管理,谨慎操作。

7.7、硫化过程出现的异常现象及处理方法。

7.8、催化剂床层温度上升缓慢或升不上去,主要原因是半水煤气流量小或电加热器功率小,应采取加大气量,增加电加热器功率来提高温度。

脱碳岗位安全操作规程

1、岗位任务

利用PSA变压吸附法脱除变换气中的CO2

2、岗位流程

2.1工艺流程

变换气来自脱硫吸附器缓冲罐精脱前水分

2.2十塔七均吸附步骤

吸附一均降二均降三均降四均降五均降六均降

七均降回收抽真空七均升隔离六均升五均升

四均升隔离三均升隔离二均升隔离一均升终充

3、工艺指标

3.1真空度-0.085MPa

3.2进口温度:

20—40℃

3.3出口温度:

20—40℃

3.4脱碳出口CO23—5%

4、吸附塔的操作条件

吸附塔底部装填吸附剂为活性氧化铝,上部装填活性碳和硅胶,十台吸附塔有74个程控阀,两个调节阀通过管线相连,气体自吸附器底部进入,上经吸附剂吸附杂质组分后,再进顶部出来产品气,杂质组分被真空泵抽负压后抽出,其中两个吸附塔进行吸附操作时,其余处于循环过程的不同阶段,十塔循环操作达到连续处理原料气和输出产品气的目的。

5、吸附剂再生利用的步骤

5.1吸附塔内压力降至常压

首先顺着原料气进气方向将塔内压力降到一定程度(均压降和回收)以回收死空间(系指吸附塔内降去吸附剂外的所有空间)内的有效气体。

5.2吸附塔内压力降至负压通过真空泵对吸附塔进行抽真空后,使被吸附剂吸附的杂质组分从吸附剂上彻底脱附出来,并被排出吸附塔。

5.3吸附塔内压力升至吸附压力。

首先将其它吸附塔和均压塔内的高压气体从吸附塔的上端灌入吸附塔内(均压升)使吸附塔内的压力升到一定的压力,接着用产品气从吸附塔的上段进入吸附塔将压力升至工作压力(终充)以便再次吸附分离原料气

6、开车步骤

6.1原料气截止阀开启1/3左右,全开各调节阀的前后截止阀,以及各安全阀的前后截止阀。

关闭副线阀,关闭各排污阀,打开二氧化碳在线分析仪的电源及根部阀,打开顺放阀。

1.2.3.4号各真空泵依次盘车,E、F塔放空为常压。

6.2设置好均压时间为10秒,吸附周期时间为70秒。

设值终充时间。

吸附压设为0.7MPa,原料压、吸附压之差设定为0.02,调节方式定为恒压

6.3瞬时原料气流量控制在5000Nm3/h以下,空气压力在0.5Mpa以上

6.4启动控制系统,系统由第一周期第一步开始运行。

同时启动真空泵。

按1.3.2.4次序启动。

启动真空泵步骤为:

首先适度开启冷却水,然后启动泵,开真空密封水。

6.5当A塔吸附压力至0.4MPa—0.5MPa时,即步进至A塔到一均降步序处(如至到吸附切换时A塔吸附塔压还未到0.5MPa,则不予步进,同时适度开原料截止阀);当C塔吸附至C塔压力为0.4MPa—0.5MPa时,即步进至C塔到1均降步序处(如至到吸附切换时,C塔吸附压力还未到0.5MPa,则不予步进);当D塔吸附至D塔压力为0.4MPa—0.5MPa时,即步进至D塔到1均降步序处(如至到吸附切换时,D塔吸附压力还未到0.5MPa,则不予步进);当E塔吸附压力至0.4MPa—0.5MPa时,即步进至E

塔到一均降步序处(如至到吸附切换时E塔吸附塔压还未到0.5MPa,则不予步进);当B塔吸附压力至0.4MPa—0.5MPa时,即步进至B塔到一均降步序处(如至到吸附切换时B塔吸附塔压还未到0.5MPa,则不予步进);

6.6当吸附压力逐渐升至0.7MPa后,将原料气截止阀全开。

6.7然后根据工艺指标,逐步调整延长吸附时间,根据本装置运行情况,调整延长各均压时间,终充各段时间分配及开度分配。

7、停车步骤

7.1按灭启动指示灯,装置所有程控阀关闭。

7.2停真空泵和压缩机系统,并将真空泵进出口闸阀关闭。

7.3将原料气进口闸阀、产品气出口闸阀关闭。

7.4将所有冷却水系统关闭。

8、安全注意事项

8.1输入系统的氧气含量不超过0.5%。

8.2系统运行时,不准敲击,不准带压修理和紧固,不得超压。

8.3管道、阀门和水封装置冻结时,只能用热水或蒸汽加热解冻,严禁使用明火烘烤。

8.4设备管道和阀门的连接点泄露检查,可采用肥皂水或携带式可燃性气体检测仪,严禁使用明火。

8.5不准在室内排放气体,吹除置换,防空降压必须通过放空排放。

8.6当发生泄露或积聚时,应立即切断电源进行通风,不得进行可能发生火花的一切操作。

8.7新安装或大修的系统必须做耐压试验,清洗和气密试验,符合有关的经验要求,才能投入使用

提氢岗位操作规程

1岗位任务

利用PSA变压吸附法脱除合成弛放气中的杂质组分得到纯的氢气产品。

2、工艺流程

气体流程

合成弛放气气液分离器吸附器产品气去合成压缩

解析气去三废锅炉

吸附流程

吸附一均降二均降三均降逆放逆放一逆放二

抽空三均升二均升一均升终充吸附

3、工艺指标

3.1、真空度:

-0.085MPa

3.2、进口温度:

≤40℃出口温度:

≤40℃

3.3、H2:

85-98%

4、开车步骤

4.1全开各调节阀的前后截止阀,打开氢气在线分析仪,打开系统出口放空截止阀(V0936)。

4.2启动自动系统,系统默认6V1运行方式,初始步为第一周期第一步,系统自动投入自检及暂停状态。

4.3打开PV0901调节阀,置为手动控制,初始开度为2%。

打开终充调节阀HV0901调节画面,设定斜率k为0.8,最小开度10%,最大开度80%。

打开逆放一调节阀HV0902

给定逆放一固定开度2%。

逆放二斜率调节最小开度设为2%,最大开度80%,逆放二调节阀HV0903压力设定值为0.02MPa。

解析气放空调节阀压力设为0.02MPa。

PV0902置为手动方式,给定开度0。

4.4取消控制系统自检键、暂停键,切换到现场输出,缓慢开启系统进口截止阀V0901,顺时流量应控制在800Nm3/h,启动真空泵,处于吸附状态的塔压每升高0.1MPa步进一步,直到吸附压力达到2.2MPa。

4.5打开PV0901调节画面,设为自动控制,置SV值为2.2MPa。

4.6设定逆放一、二时间,保证逆放一结束时压力应于中间罐一致,逆放二结束时压力能降到0.04MPa以下。

4.7慢慢加大处理量,直至达到生产工艺指标。

4.8待系统运行平稳,产品气氢含量合格后,打开系统出口截止阀,关闭放空阀V0936,开启解析气出口调节阀PV0902,压力值根据燃料管网的实际压力设定

5、正常生产注意事项

5.1本岗位周期时间按满负荷120秒,实际运行时应在此范围左右调节,各步序如下:

T2:

一均升一均降调节T7:

三均升三均降调节

T4T5:

二均降调节T9:

逆放一调节

T10:

二均升逆放二调节

每一步调节不是任意的,应根据趋势图进行调节,要求设定的时间必须满足对应的工艺步骤顺利完成,如:

两均压塔的压力最后应该相等,逆放一、逆放二能顺利放到控制指标。

5.2纯度调节:

当产品纯度降低时,应该缩短吸附时间,反之,则延长。

调整时间后,注意观察产品纯度趋势图。

5.3调节阀设定:

PV0901控制系统吸附压力,设定不应低于设计值太大,否则会降低吸附效果。

PV0902设计时根据三废锅炉燃料管网压力调节解析气气量。

PV0908解析气混合罐压力控制,为保证真空泵不憋亚,该阀应有较大的灵敏度,及时调节真空泵出口压力,一般不超20kPa。

HV0901终充流量调节。

一般选择斜率调节,调节目标是在该塔进入吸附状态时压力达到吸附压力指标,一均固定开度为0。

HV0902逆放二流量控制。

目的是稳定地向解析气混合罐送气,并在规定时间内使逆放压力降到0.04MPa以下,如果速度不够可以增大最小开度和最大开度。

HV0903目的是将解析气缓冲罐的气体缓慢地输入混合罐,设定值应比PV0908高约10kPa。

循环水岗位操作规程

1、岗位任务

通过冷却降温、水处理,供其他工段循环使用。

2、岗位流程

清水池清水泵脱硫前后冷却塔污水池污水泵凉水塔

清水池

3、岗位指标

3.1清水泵水温≤40℃

3.2电机温度≤65℃

3.3PH值7.5—8.2浓缩倍数1.5—2.2CL-≤500mg/l

3.4浊度≤40mg/lCa2+≤600mg/lMg2=≤150mg/l

3.5总磷3.0—4.0mg/l电导率≤3000us/cm

4、安全操作要点

4.1循环水向系统加药时,应带好防护用品,防止药液溅到皮肤上。

4.2除氧器加水合肼时,应戴好防酸手套,防止水合肼溅到皮肤伤。

4.3循环水向系统加硫酸时,应戴好防酸手套,开关阀要缓慢,防止药液大量涌出,溅到身上。

4.4打扫设备卫生时,注意转动设备的靠背轮,切勿靠近,以防止抹布或衣服缠到里面。

4.5巡检设备、风机,用手抓紧爬梯扶手,注意防滑。

4.6使用的除氧器要控制好压力、温度、严禁超压、超温。

4.7开污水吸泥机应在吸泥机下巡视,以防脱轨。

4.8污水池控制好液位,严禁溢水、外排、防止污染环境。

4.9用水冲地面、设备时,严禁水溅到电机上。

4.10平流沉淀池清进口网时,注意防滑,防止掉入池子里。

5、开车步骤

5.1开车前的准备与检查

5.1联系电工送电测绝缘

5.2盘动水泵数圈,按启动按钮启动水泵,待出口压力表显示正常后,缓慢开启泵出口阀,期间要密切注意池内水位,切勿抽空。

5.3及时调整清、污水池液位。

5.4检查设备运行情况,做好各项记录。

5.5开启凉水塔风机,使其投入运行

6、停车步骤

6.1关闭泵的出口阀,按停车按钮后关进口阀。

6.2停凉风塔风机。

保全工段安全操作规程

1、劳保穿戴整齐,按规定戴好防护用品,持证上岗。

2、加强设备维护保养,认真巡回检查,及时处理设备运缓和跑冒滴漏。

认真落实各项规章制度,确保生产正常稳定运行。

3、设备检修作业前要办理检修安全作业证,严格执行票证制度。

4、制定检修方案,落实检修人员,落实检修组织及检修措施。

5、特殊作业应按规定办理相关安全作业票证。

6、有工艺人员停车卸压清洗并达到检修要求。

7、脱硫风机等输送有害气体的设备检修应严格进行置换,如泄漏严重应加盲板,经多次分析合格,并有分析报告。

8、电工停电,并挂停车检修警示牌。

9、科学文明检修,严禁野蛮拆卸,严格按本工种安全技术操作规程检修,并严格执行“三不见天,三不见地”。

10、对拆下的零部件按规定做好标记,并对各配合间隙详细记录。

11、检修脱硫风机等输送可燃气体的设备时,严禁用铁锤敲打个部件,以免产生火花发生事故。

如需用锤击可采用衬垫或用木锤等措施。

12、检修泵的受压面时不应现将螺栓卸掉,将螺栓松弛泵内液体排净后全部拆掉。

13、以节约为原则进行检修,特别是不能以换代修。

严把质量关。

14、设备检修完毕进行检查验收,合格后按规程试车。

15、做到工完料净场地清,并对此次检修进行分析、研究、总结、记录台帐。