汽车转向梯形的优化设计.docx

《汽车转向梯形的优化设计.docx》由会员分享,可在线阅读,更多相关《汽车转向梯形的优化设计.docx(8页珍藏版)》请在冰豆网上搜索。

汽车转向梯形的优化设计

齿轮齿条式转向梯形的优化设计

学院:

车辆与能源学院专业:

2012级车辆工程学号:

S12085234009姓名:

刘建霞日期:

2014年4月15日

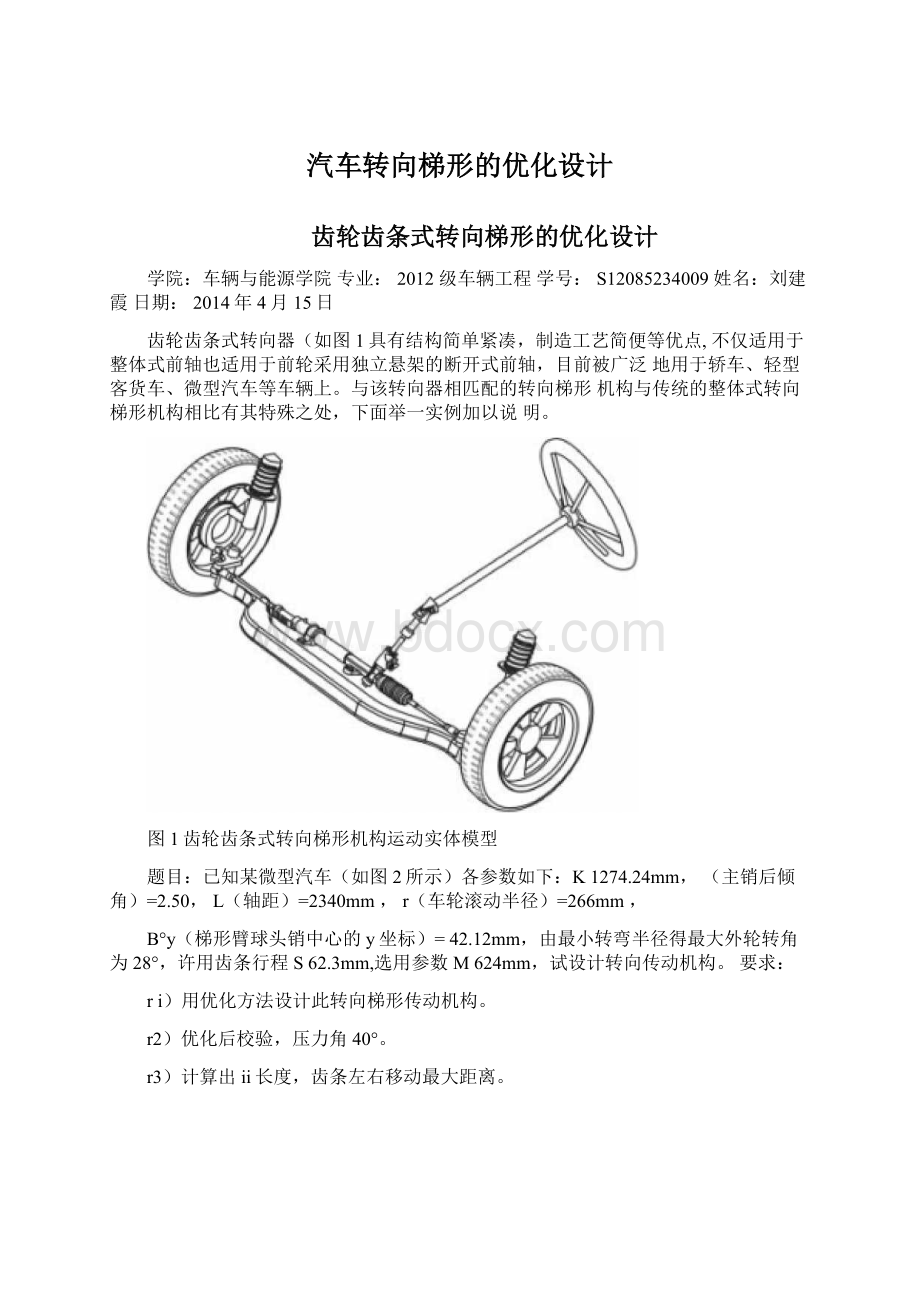

齿轮齿条式转向器(如图1具有结构简单紧凑,制造工艺简便等优点,不仅适用于整体式前轴也适用于前轮采用独立悬架的断开式前轴,目前被广泛地用于轿车、轻型客货车、微型汽车等车辆上。

与该转向器相匹配的转向梯形机构与传统的整体式转向梯形机构相比有其特殊之处,下面举一实例加以说明。

图1齿轮齿条式转向梯形机构运动实体模型

题目:

已知某微型汽车(如图2所示)各参数如下:

K1274.24mm,(主销后倾角)=2.50,L(轴距)=2340mm,r(车轮滚动半径)=266mm,

B°y(梯形臂球头销中心的y坐标)=42.12mm,由最小转弯半径得最大外轮转角为28°,许用齿条行程S62.3mm,选用参数M624mm,试设计转向传动机构。

要求:

ri)用优化方法设计此转向梯形传动机构。

r2)优化后校验,压力角40°。

r3)计算出ii长度,齿条左右移动最大距离。

rh

p

图2齿轮齿条转向梯形机构

建模

由转向基本要求可知,在不计轮胎侧偏时,实现转向轮纯滚动、无侧滑转向的条件是内、外轮转角符合Arckerman理想转角关系:

cotOcotik/L,

如图3所示。

图3理想的内外轮转角关系

(1)设计变量:

选取变量X(h,h,)

图4外轮一侧杆系运动情况

KM

(丁

KMS)2h2

ir(4)

联立上式可得ig(o)的函数关系式。

对于给定的汽车和选定的转向器,转向梯形机构有横拉杆长li和梯形臂长m两个设计变量。

在计算过程中,以梯形底角r代替横拉杆长li作为设计变量,再代入式

(1)得至Uli。

底角r可按经验公式先选一个初始值rarcta67.88,进行优化搜索。

(2)目标函数:

(实际内轮转角与理想内轮转角之差)

MinF(X)

(3)约束条件:

第一,要保证梯形臂不与车轮上的零部件发生干涉。

第二,要保证有足够的齿条行程来实现要求的最大转角。

第三,要保证有足够大的传动角B。

传动角B是指转向梯形臂与横拉杆所夹的锐角。

传动角过小会造成有效力过小,导致转向沉重或回正不良。

所以压力角aW40°作为约束条件。

第四,为了保证传动良好还希望横拉杆与齿条间夹角比较小,一般为

max10。

将这些约束条件表示为下述的约束方程:

S.T

-li<0;

ccsy

(y+^oniax)

<0;

[5]

li-((K-M)/2-l1*COSY)sin10-h<0;

h-li*sin(y-氨®蛙)+((K-M)/2-l1*cosy)sin10<0;

二计算优化

取初始值l1=128,r=67.88°,使用MATMA数学软件优化计算

优化计算程序:

K=1274.24;

b=2.5*pi/180;%主销后倾角

L=2340;

r=266;%车轮滚动半径

Boy=42.12;

Qomax=28*pi/180;%根据最小转弯半径求出的最大外轮转角

M=624;

S=62.3;

j=1;

T=L+r*tan(b);%计及主销后倾角b时的计算轴距%Qi=acot(cot(Qo)-0.5419);%理想的内外轮转角关系

Qimax=36.756*pi/180;%根据上式求出理想的内轮最大转角

R0=atan((4/3)*(T/K));

%梯形臂长l1的取值范围

l1min=Boy/cos(R0);l1max=S/(cos(R0)-cos(R0+Qomax));

l1=128;

%l1选定时,梯形底角R的取值上限

Rmax=acos(Boy/l1);

%l1、R选定时安装距离h的取值范围hmin=l1-((K-M)/2-l1*cos(R0))*sin(10*pi/180);hmax=l1*sin(R0-Qimax)+((K-M)/2-l1*cos(R0))*sin(10*pi/180);

%取初值

R0=67.88*pi/180;

l1=128;

h=96;

forQo1=1:

28

forh=hmin:

hmax

fori=R0:

0.1:

Rmax

forl=l1min:

0.1:

l1max

Qo=Qo1*pi/180;

l2=sqrt(((K-M)/2-l1*cos(R0))A2+(l1*sin(R0)-h)A2);S1(j)=(K-M)/2-l1*cos(R0+Qo)-sqrt(l2A2-(l1*sin(R0+Qo)-h)A2);%齿条行程

Qii(j)=RO-atan(2*h/(K-M+2*S1(j)))-acos((l1A2+hA2+((K-M)/2+S1(j)F2-l2A2)/(2*l1*sqrt(hA2+((K-M)/2+S1(j))A2)));%实际的内外轮转角关系

Qi(j)=acot(cot(Qo)-0.5419);%理想的内外轮转角关系

if(Qo1>0)&(Qo1<=10);

Wo=1.5;

elseif(Qo1>10)&(Qo1<=20);

Wo=1.0;

else(Qo1>20)&(Qo1<=28);

Wo=0.5;

end

P0(j)=(Qii(j)*180/pi-Qi(j)*180/pi)A2*Wo;

j=j+1;

end

end

end

end

[m,c]=min(P0);

P=sqrt(sum(P0)/(28));%评价指标

j=1;

forQo1=1:

28

forh=hmin:

hmax

fori=R0:

0.1:

Rmax

forl=l1min:

0.1:

l1max

Qo=Qo1*pi/180;

S1(j)=(K-M)/2-l1*cos(R0+Qo)-sqrt(l2A2-(l1*sin(R0+Qo)-h)A2);%齿条行程

Qii(j)=R0-atan(2*h/(K-M+2*S1(j)))-acos((l1A2+hA2+((K-M)/2+S1(j)F2-l2A2)/(2*l1*sqrt(hA2+((K-M)/2+S1(j))A2)));%实际的内外轮转角关系

Qi(j)=acot(cot(Qo)-0.5419);%理想的内外轮转角关系

if(Qo1>0)&(Qo1<=10);

Wo=1.5;

elseif(Qo1>10)&(Qo1<=20);

Wo=1.0;

else(Qo1>20)&(Qo1<=28);

Wo=0.5;

end

P0(j)=(Qii(j)*180/pi-Qi(j)*180/pi)A2*Wo;

j=j+1;

ifj==c-1

H=h;

I=i;

L1=l;

end

end

end

end

end

l2=sqrt(((K-M)/2-L1*cos(I))A2+(L1*sin(I)-H)A2);%横拉杆长度j=1;

forQo1=1:

28

Qo=Qo1*pi/180;

S1(j)=(K-M)/2-L1*cos(I+Qo)-sqrt(l2A2-(L1*sin(I+Qo)-H)A2);%齿条行程

Qlii(j)=I-atan(2*H/(K-M+2*S1(j)))-acos((L1A2+HA2+((K-M)/2+S1(j))A2-l2A2)/(2*L1*sqrt(HA2+((K-M)/2+S1(j))A2)));%实际的内外轮转角关系

Qsi(j)=acot(cot(Qo)-0.5419);%理想的内外轮转角关系

j=j+1;

end

plot(QliiY);holdonplot(Qsi);

legend('计算内轮转角','理想内轮转角');

三计算结果:

F(X)=3.38*10-6

11=129.875

丫=67.88

h=112.91

四验证压力角

OF=sqrt(HA2+((K-M)/2+S1(23))A2);

G=acos((L1A2+HA2+((K-M)/2+S1(23))A2-l2A2)/(2*L1*sqrt(HA2+((K-M)/

2+S1(23))A2)));

a23=asin(OF*sin(G)/l2)*180/pi;

计算可得外轮转角为23°时的压力角为a23=31.4<40°符合要求。

下图为优化后转向梯形外轮转角在0~28°变化时,实际内轮转角与理想内轮转角的变化曲线。

•起求>k