再热器检修文件包完成7剖析.docx

《再热器检修文件包完成7剖析.docx》由会员分享,可在线阅读,更多相关《再热器检修文件包完成7剖析.docx(25页珍藏版)》请在冰豆网上搜索。

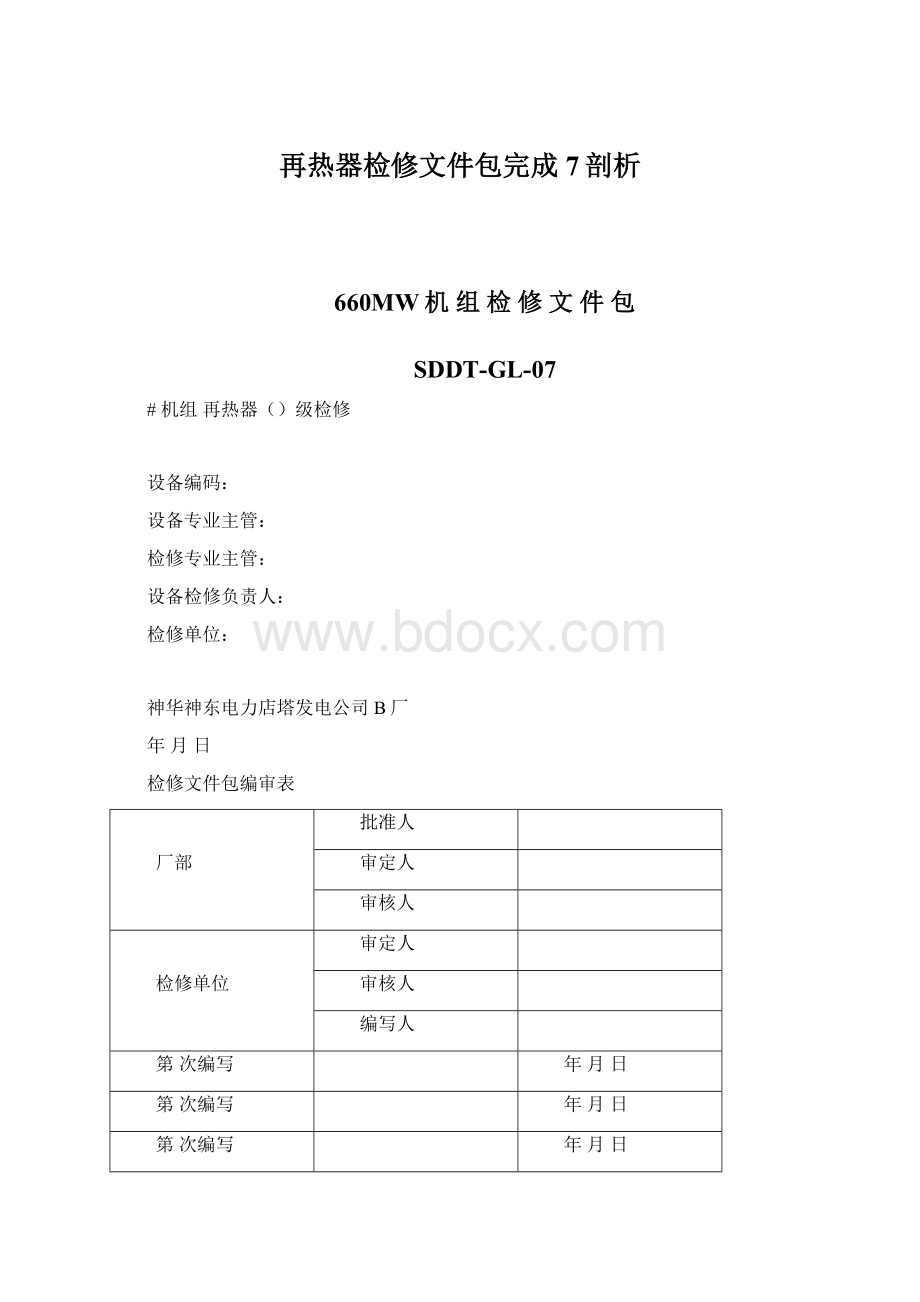

再热器检修文件包完成7剖析

660MW机组检修文件包

SDDT-GL-07

#机组再热器()级检修

设备编码:

设备专业主管:

检修专业主管:

设备检修负责人:

检修单位:

神华神东电力店塔发电公司B厂

年月日

检修文件包编审表

厂部

批准人

审定人

审核人

检修单位

审定人

审核人

编写人

第次编写

年月日

第次编写

年月日

第次编写

年月日

首次编写

年月日

版次:

第3版

检修文件包清单

页:

序号

类别

名称

页数

一

检修工作任务单

检修计划

主要检修项目

工作许可

修后目标

质检点分布

各方签字

二

修前准备卡

设备基本参数

设备修前状况

人员准备

工具准备

材料准备

备件准备

施工现场准备

三

检修工序卡

检修工序、质量标准、验收级别及签字

四

检修技术记录卡

A、B版(问专家,B版一般指哪些设备)

五

设备试运记录单

试运行程序及措施、参数记录、试运情况记录

六

完工报告单

主要工作内容总结

目标指标完成情况

主要材料备件消耗统计

修后总体评价

确认完成工作

各方签字

七

☐不符合项通知及处理单

附件一(可选)

八

☐项目调整申请单

附件二(可选)

九

☐文件包修改记录

附件三(可选)

十

☐危险点预控

附件四

版次:

第1版

一检修工作任务单

页码:

设备名称

再热器

设备代码

检修计划

设备检修类别

□A级检修□B级检修□C级检修□其它

计划工作时间

年月日至年月日

计划工日

主要检修项目

1、管子外观、壁厚、胀粗检查。

2、联箱检修。

3、支吊架、管卡及管屏变形检修。

4、防磨装置的检修。

5、切割点割管取样。

6、超标管子更换。

7、管子焊缝检查。

工作许可

□需单独办理工作票□该设备所属系统已办票,不需单独办理工作票

□电气第一种工作票□电气第二种工作票□电气继保工作票

□热机工作票□仪控工作票

□其它工作许可条件

□动火工作票□脚手架□拆除保温□封堵打开

□围栏设置□安全网□其它

修后目标

1、系统严密性优良。

2、各部位膨胀符合技术要求。

3、系统无泄漏。

4、设备质量符合技术要求。

□质检点分布

W点

工序及质检点内容

H点

工序及质检点内容

W-1

□过热器管清灰、吹扫

1-H3

□管排外观、磨损、胀粗、变形检查

W-2

□割管取样

2-H2

□无损检验

W-3

□集箱检修

W-4

□超标管子更换

验收

人员

签字

甲方:

乙方:

生产技术部专业主管:

检修专业主管:

版次:

第1版

二修前准备卡

页码:

☐设备基本参数

锅炉过热器设计压力25.4MPa,省煤器设计压力29.9MPa,再热器设计压力4.3MPa,最大连续蒸发量为2025t/h,额定蒸发量为1913t/h,额定蒸汽温度为571℃,全部高压加热器停运时,锅炉的蒸汽参数可保持在额定值、各受热面不超温,蒸发量仍能满足汽轮发电机组额定出力。

4.低温再热器

垂直管组

管组1

管组2

管组3

管子规格(外径×壁厚)

mm

50.8×4

50.8×4

57×4.5

57×4.5

节距(横向/纵向)

mm

228.6/70

114.3/70

114.3/76

114.3/76

材质

12Cr1MoVG

12Cr1MoVG

15CrMoG

SA-210C

SA-210C

相对应的材质重量

kg

~95000

36000~145000

~225000

~250000

管组平均烟速

m/s

7.6

出口烟温

℃

388

进口烟温

℃

880

最高设计压力

MPa

5.64

运行压力

MPa

4.81

出口工质温度

℃

469

并联管数

根

96×12

192×6

192×6

192×6

5.高温再热器

管子规格(外径×壁厚)

mm

50.8×4.5

节距(横向/纵向)

mm

228.6/70

材质

SA-213T91

SA213TP347H

相对应的材质重量

kg

~61000

~74000

管组平均烟速

m/s

14.20

出口烟温

℃

915

进口烟温

℃

1011

最高设计压力

MPa

5.64

运行压力

MPa

4.81

出口工质温度

℃

569

并联管数

根

96×10

☐设备修前状况

检修前交底(设备运行状况、历次主要检修经验和教训、检修前主要缺陷、)

版次:

第1版

二修前准备卡(续)

页码:

人员准备

序号

工作组人员姓名

工种

检查结果

备注

1

检修工

☐

2

检修工

☐

3

检修工

☐

4

检修工

☐

5

检修工

☐

6

检修工

☐

7

检修工

☐

8

检修工

☐

9

检修工

☐

工具准备

序号

工器具名称

工具编号

检查结果

备注

1

活动扳手

12”

□

2

钢丝钳

□

3

一字螺丝刀

6”

□

4

十字螺丝刀

6”

□

5

割刀

100型

□

6

角向砂轮机

Φ100

□

7

活动扳手

18”

□

8

大锤

8P

□

9

氧气表

□

10

乙炔表

□

11

手锤

1P

□

12

角尺

□

13

氧气、乙炔皮带

□

14

破口机

□

15

电焊机

ZX7-400

□

16

回火器

□

17

切割机

350MM

□

18

面罩

□

19

钢卷尺

3.5M

□

20

线架

220V

□

21

撬杠

M19*800

□

22

手电筒

□

23

管钳

12"

□

工作票准备

序号

工作票种类

检查结果

备注

1

电气第一种工作票

☐

2

电气第二种工作票

☐

3

电气继电保护工作票

☐

4

热机工作票

☐

5

动火工作票

☐

6

☐

版次:

第1版

二修前准备卡(续)

页码:

材料准备

序号

材料名称

检查结果

序号

材料名称

检查结果

1

角向砂轮片

□

7

氧气

□

2

砂轮柱

□

8

乙炔

□

3

防火布

□

9

氧气乙炔皮带

□

4

钢丝刷

□

10

吊带

□

5

三芯电缆线

□

11

彩条布

□

6

钢锯片

□

12

8#铁线

□

备件准备

序号

备件名称

检查结果

序号

备件名称

检查结果

1

高温再热器管

□

□

2

低温再热器管

□

□

3

高再阴阳母扣

□

□

施工现场准备

施工现场准备

检查结果

布置好警戒线,挂好警示牌

☐

铺好橡胶垫

☐

版次:

第1版

三检修工序卡

页码:

序号

检修工序步骤及内容

质量标准

质检点

签字

1.做好检修前的准备工作、工作负责人办理好工作票。

2.检修部位搭设脚手架,铺设安全网。

3.管排外观、磨损、胀粗、变形检查(用测厚仪、胀粗极限卡规、游标卡尺检测)。

3.1检查管子磨损及氧化。

可用眼睛看,用手触摸,用测厚仪专检,用分析仪精检。

磨损严重的部位有磨损的平面及形成的棱角。

这时要测量管子的壁厚。

若局部磨损面积大于2cm2,磨损厚度超过管壁厚度的三分之一时,应更换新管。

小修时用量尺检查管子有无超标凹坑。

3.1.1检查吹灰器吹扫区域内管子并测量管子壁厚。

3.1.2检查吹灰孔四周管子并测量壁厚。

3.1.3检查再热器管弯头并测量壁厚。

3.1.4检查管排外圈向火侧并测量壁厚。

3.1.5检查从管屏出列的管子并测量壁厚。

3.1.6检查横向节距不均匀的管排并整形。

3.1.7检查和清理滞留在管排间的异物。

3.1.8检查穿墙管。

3.1.9检查管屏与炉墙相近的部位。

3.1.10检查管屏防振隔板连接部位。

3.2检查管子蠕胀和高温腐蚀。

3.2.1使用专用管径胀粗极限卡或游标卡尺检查管子蠕胀。

3.2.2检查外圈管段的胀粗。

3.2.3检查管子表面,特别是外圈向火侧表面的高温腐蚀氧化情况。

3.3检查穿墙管的密封。

对穿墙管的密封套焊缝去锈、去污后进行着色抽查。

3.4检查管排变形和整形。

3.4.1检查管排横向间距。

消除横向间距偏差和变形的原因,并进行整形。

3.4.2检查管排平整度,应割除出列管段,消除变形后再焊复。

3.4.3检查管排的管夹和管排间的连接板及梳形板。

4.再热器割管取样,以检查金相组织和机械性能的变化情况以及管子内壁腐蚀情况。

4.1使用机械切割,禁止使用割炬切割监视管。

4.2对所割下管段,应标明它的具体部位和介质流向并进行登记。

4.3金属监视管段的位置应由金属专职确定。

4.4化学监视管段的位置应由化学监督确定。

4.5监视管割下后标明管子的材质、部位、蒸汽流向及烟气侧方向。

4.6封堵管子割开后的两端管口。

4.7管子切割后监视管应保持原样和完整。

3.1受热面管子无超标凹坑,无高温氧化或严重的磨损痕迹。

管子外表无明显的颜色变化和鼓包。

管子表面球化大于4级时,应取样进行机械性能试验,并做出相应措施。

3.2管子表面腐蚀凹坑深度小于管壁的30%。

管子外表的氧化皮厚度须小于0.6mm,氧化皮脱落后管子表面无裂纹。

管子的胀粗小于2.5%D。

3.4管排变形检查和整形:

管排排列整齐、平整,无出列管,管排横向间距一致,管排间无杂物;管夹、限位块完好无损,无变形、无脱落,管卡与管子能自由膨胀。

管卡与管子焊缝无裂纹。

4.割管长度800—1000mm.监测管段内外壁无损伤,进行光谱、内壁氧化、金相组织、机械强度分析。

由金属检验和化学分析进行评判。

5.再热器联箱的检修

5.1进出口联箱两端手孔的检查。

5.1.1检查联箱手孔是否泄漏,临修时进行专检。

5.1.2对联箱手孔进行着色检验,用放大镜观察是否有裂纹。

临修时专检,小修时精检。

5.2炉顶联箱支吊架检修。

检修时应仔细检查联箱各支吊架连接部位、吊杆是否完整牢固,焊缝有无裂纹,有无妨碍联箱膨胀的地方,如果有,应及时消除。

5.2.1对联箱吊杆进行专检,查看吊杆有无拉伸变形。

临修时也要进行专检。

5.2.2临修及小修时对吊杆螺母进行检查,如果吊杆松弛、不受力或没有拉紧,用扳手拧紧螺母,对吊杆进行调整。

5.2.3清扫、检查并修整联箱支座。

小修时用目视的方法对联箱支座进行专检,用着色的方法进行精检。

5.3小修时对联箱连接管座焊缝用目视的方法专检,用着色及磁粉的方法进行精检。

5.4每次停炉前要检查联箱管子是否膨胀自由,如发现不能自由膨胀,必须查明原因,及时处理。

5.5大修时应对联箱仔细检查,特别注意检查表面裂纹和管孔周围处有无裂纹,必要时由金属检验人员对联箱进行无损探伤,如发现裂纹,应进行修整处理。

5.6机组长时间运行后,应有计划地割开联箱检查孔封头检查联箱内部是否清洁;是否有裂纹;有无杂物或氧化堆积物;联箱内部腐蚀是否严重;疏水管是否畅通。

6.管子焊缝检查。

6.1联箱管座与管排对接焊缝去锈、去污、抽查。

6.2全面检查运行10万小时后的异种钢焊缝,并由金属专职对焊缝组织探伤抽查。

6.3打磨管座焊缝裂纹,彻底消除后进行补焊,采取必要的焊前预热和焊后热处理措施。

7.超标管子更换。

7.1管子切割。

7.1.1管子切割后现场开口处应用管盖临时封堵。

7.1.2切割点附近的管夹、限位块应在切割前与管子或所在管排脱离,管子切割不要损伤相邻管子。

7.1.3切割管子应采用机械切割,对于特殊部位需要用气体切割时,需消除切割部位的热影响区。

5.联箱手孔无水珠渗漏。

联箱手孔无表面裂纹。

5.2联箱吊杆无拉伸变形。

联箱吊杆拉紧受力、不松弛。

联箱管卡不脱落、不阻滑动。

联箱管座无裂纹及超标缺陷。

5.6联箱内壁、内部无微裂、无严重氧化迹象、内窥无异常、无杂物。

6.焊缝及热影响区无裂纹。

7.2新管检查。

7.2.1新管外观检查。

7.2.1.1检查管子表面裂纹。

7.2.1.2检查管子表面压扁、凹坑、撞伤和分层。

7.2.1.3检查管子表面腐蚀。

7.2.1.4管子内外表缺陷的深度超过管子壁厚的10%时,应采取必要的措施。

7.2.1.5检查弯管表面拉伤和波浪度。

7.2.1.6抽查管子的管径和椭圆度偏差,应不超过管子外经的1%;管壁厚度偏差小于0.25mm。

7.2.1.7检查管子硬度、合金元素检测和金相检查。

7.2.1.8新管使用前宜进行化学清洗,对口前压缩空气进

行吹扫。

7.3新管焊接。

7.3.1新管施工焊口100%探伤检测。

8.加工坡口及对口焊接。

8.1按焊接工艺要求加工坡口。

8.2将要对接的管子管口10-15mm内除油、除锈,直到露出金属光泽。

8.3对口间隙为1.5-3.5mm,钝边为1-2mm,坡口角度为35º±2º。

8.4对口偏折度距焊口200mm处小于1mm,对口值小于0.6mm。

8.5焊接完毕后进行检查。

9.1通知金属监督人员进行射线探伤。

9.2胶片显示有气孔、夹渣、未熔合或三级片为不合格,应返工重新焊接。

9.3焊接后进行热处理。

10.检修完毕后,拆除所有脚手架,清理现场。

按要求恢复密封及保温。

7.切割点管子开口平整。

管子割开后,应无铁屑、熔渣及其它杂物进入管内。

7.2管子外表无压扁、凹坑、撞伤、分层和裂纹。

切割处打磨完毕后应做着色检查。

管子表面无明显腐蚀氧化层。

弯管表面无拉伤。

弯管实测壁厚应大于直管理论计算壁厚。

弯管的不圆度应小于6%,通球试验合格。

管子硬度无超标。

合金成份正确。

新管内无铁锈等杂质。

版次:

第1版

四检修技术记录卡(B)

页:

工序号

设备/部件名称

规格型号

质量标准

原始修

修后值

测量人

☐1

割管检查及吹损、胀粗管子更换

坡口角度按35±1°管子割口应距原有焊口200mm以上,管端平面与管子中心线垂直

☐2

检查管子蠕胀和高温腐蚀

碳钢管子胀粗值应小于3.5%D,合金钢管子胀粗值应小于2.5%D。

管子外表的氧化皮后度需小0.6mm,氧化皮脱落后管子表面无裂纹,管子表面腐蚀凹坑深度需小于管子壁厚的30%

☐3

检查管排变形和整形

管排排列整齐、平整,无出列管,管排横向间距一致,管排间无杂物。

☐4

新管检查

检测管子材质是否正确,检查管子表面裂纹,检查管子表面压扁、凹坑、撞伤和分层,检查管子表面腐蚀,管子内外表缺陷的深度超过管子壁厚的10%时应采取必要的措施,检查弯管表面拉伤,检查管径及壁厚。

☐5

水压试验

控制升压过程,压力至锅炉设计压力及超压(1.25)后,目视水压表五分钟内不掉压,算合格

验收人:

年月日

版次:

第1版

五设备试运记录

页:

18/23

设备名称

再热器

设备代码

设备试运内容及注意事项

试运时间

试运参数记录

参数

标准(μm)

实际(μm)

试运中发现的缺陷

缺陷名称

处理情况

备注

检修单位主管

生产技术部专业主管

运行部专业主管

版次:

第1版

六完工报告单

页:

工期

年月日至年月日

实际完成工日

工日

主要材料备件消耗统计

序号

名称

规格与型号

生产厂家

消耗数量

缺陷处理情况

异动情况

让步接受情况

遗留问题及

采取

措施

修后总体评价

各方签字

检修单位主管

生产技术部专业主管

运行部专业主管

附件一(可选)不符合项通知及处理单

编号:

年月日

检修单位:

检修工作负责人:

项目名称:

不符合项发现时间:

严重程度:

不符合项情况描述:

签字(检修单位业技术主管):

年月日

经研讨后采取的纠正及处理措施:

不符合项措施审批人员

检修单位专业主管

检修单位技术负责人

点检员

专业主管

安健环部主管

专家(可选项)

专家(可选项)

意见:

批准人签字:

年月日

附件二(可选)项目调整申请单

版次:

第1版

项目调整申请单

页码:

设备名称

过热器

设备代码

原项目及申请调整的理由:

申请人:

日期:

申请调整后的项目:

检修工作负责人

点检员

检修单位专业主管

生产技术部专业主管

检修单位项目经理

主管领导

附件三(可选):

文件包修改记录

版次:

第1版

文件包修改记录

页码:

☐本文件包修前准备修改

☐本文件包中检修工序卡修改

☐本文件包中检修技术记录卡修改

☐本文件包检修工序中质检点修改

☐本文件包其他页面格式修改

原来内容

修改后内容

修改理由

审批程序

提出人

审核人

批准人

文件包修编负责人

日期

版次:

第1版

危险点预控卡

页码:

□危险点及预控

作业内容

危险点

控制措施

执行情况及签证

1.办理工作票

安全措施未执行

办理工作票,确认给水泵组电源已切断,出入口阀门已关闭,管道内无积水,压力已降至0等安全措施执行完善,组织人员学习,签字方可开工。

是否执行:

□是□否

工作负责人:

2.接电源及照明灯

人身触电

1.湿手不准从事接引电源工作;

2.电源线及灯具和电动工具绝缘应良好,电线无破损现象,同时使用漏电保护器;

3.电源线要架空。

是否执行:

□是□否

工作负责人:

3.使用工器具及高处工作

机械伤害

1.

(1)检查工器具合格。

2.

(2)用扳手松螺栓时工作人员用力不准过猛也不准将手放在容易被挤伤处

3.(3)两人以上抬放较重物件时用力要一致,以防砸伤。

是否执行:

□是□否

工作负责人:

高处坠落

4.工作人员不应有妨碍高处作业的病症,遇有精神异常等应禁止作业;

5.使用合格的安全带,且要将安全带挂在腰部以上牢固的物体上;

6.在高空改变作业位置时,安全带不能解除或采用双绳安全带。

是否执行:

□是□否

工作负责人:

落物伤人

1.戴好安全帽并系紧帽带;

2.检查作业现场上部有无落物的可能;

3.工作地点下部严禁作业。

是否执行:

□是□否

工作负责人:

4、设备吊装

设备损伤

4.1、检查工器具及泵专用工具是否合格,不合格的严禁使用。

5.2、正确是同工器具,戴好防护用品。

6.3、找中心手盘电机对轮时,要有一人统一指挥,人员手指不准放在上、下对轮上。

7.4、工作人员抡大锤时不准戴手套或单手。

8.5、泵试转是工作人员应远离泵体,以防止转动部件飞出伤人。

是否执行:

□是□否

工作负责人: