工艺技术电炉熔炼操作工艺规程PKZG.docx

《工艺技术电炉熔炼操作工艺规程PKZG.docx》由会员分享,可在线阅读,更多相关《工艺技术电炉熔炼操作工艺规程PKZG.docx(17页珍藏版)》请在冰豆网上搜索。

工艺技术电炉熔炼操作工艺规程PKZG

电炉熔炼操作工艺规范

1.范围

本工艺规范适用于中频电炉熔炼灰铸铁,球墨铸铁,碳钢,合金钢的熔炼操作,对熔炼的基本操作进行了规范,是电炉操作的通用的,基本的要求。

对于具体的产品还应遵守产品工艺卡片的规定。

2.修炉

2.1修炉材料

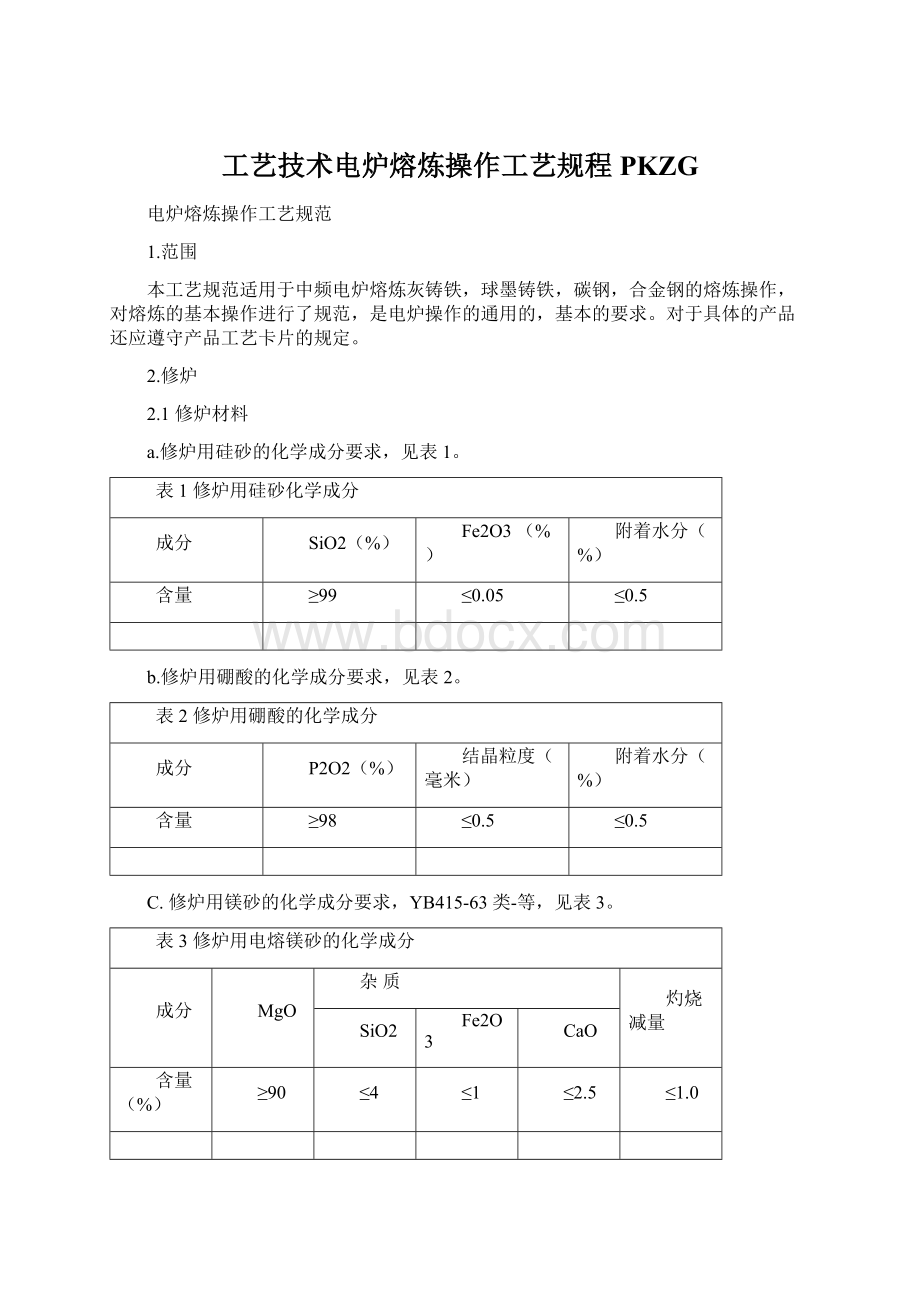

a.修炉用硅砂的化学成分要求,见表1。

表1修炉用硅砂化学成分

成分

SiO2(%)

Fe2O3(%)

附着水分(%)

含量

≥99

≤0.05

≤0.5

b.修炉用硼酸的化学成分要求,见表2。

表2修炉用硼酸的化学成分

成分

P2O2(%)

结晶粒度(毫米)

附着水分(%)

含量

≥98

≤0.5

≤0.5

C.修炉用镁砂的化学成分要求,YB415-63类-等,见表3。

表3修炉用电熔镁砂的化学成分

成分

MgO

杂质

灼烧减量

SiO2

Fe2O3

CaO

含量(%)

≥90

≤4

≤1

≤2.5

≤1.0

2.2坩埚模

坩埚模用3mm钢板制作,见图1。

2.3修炉材料配比

a.酸性炉衬材料配比,见表4。

表4酸性炉衬材料配比

编号

硅砂(粉)分组代号(目)(%)

硼酸

(外加%)

水

(外加)

(4/5)

(6/10)

60(20/40)

21(50/100)

05(200/270)

1

30

50

10

10

2

适量

2

25

20

30

25

1.5~2.0

适量

b.酸性炉领材料配比,见表5。

表5酸性炉领材料配比

编号

硅砂(粉)(mm)

水玻璃

(外加)

水(外加)

1~2

0.2~0.5

<0.1

<200(目)

1

30

50

20

10

适量

2

30

40

20

10

10

适量

c.碱性炉衬材料配比,见表6。

表6碱性炉衬材料配比(%)

编号

电熔镁砂(mm)

耐火粘土

硼酸(外加)

水

4~2

2~1

<1.0

2

20

50

30

2-2.5

1.5~2.0

适量

c.碱性炉领材料配比,见表7。

表7碱性炉领材料配比

电熔镁砂(旧炉壁回收砂)

白坭

水

65%

35%

适量

d.感应器保护材料配比,见表8。

表8感应器保护材料配比(%)

编号

硅石粉11号筛(270目)

石棉粉

耐火粘土

矾土水泥(400-500#)

水

1

50

30

20

适量

2

80

20

适量

3

80

20

适量

2.3修炉操作

修炉操作要点,见表9。

表9修炉操作要点

序号

工序名称

操作要点

1

筑炉准备

1.用0.2至0.3MPa的水压检查感应器是否有渗漏现象,感应圈匝之间绝缘是否良好。

2.按要求配制感应器膏状保护料,均匀涂铺于感应器上,自然干燥24小时或烘干。

3.按照要求配制好筑炉材料,并混合均匀。

在混合前,应用磁铁检查并除去材料中的铁销;在混合过程中要防止沙土、铁销和其它杂物混入。

2

筑炉

1.筑炉底

a.在炉底石棉板上,每次铺以20到50mm高的炉衬材料,用撞锤捣固紧实,直至平面超出感应圈之最底圈20到30mm

b.换以圆形筑炉棒打压,使表面坚固,再用耐火砖抹平,直至要求高度

2.筑炉壁

a.将坩埚模(在外壁包以厚纸板)置于感应圈同心位置,定位后用钢料压紧和固定,然后筑炉。

b.将坩埚底部炉衬材料用叉状棒拨弄粗糙,每次装入20-40mm炉衬材料捣实,直至离炉顶50mm,即感应圈匝上边缘为止。

3.筑炉领

按要求配制炉领材料,打结炉领和出铁槽,并用水玻璃溶液(水+水玻璃=1:

1)均匀涂刷于表面

3

烧结

1.打结坩埚自然干燥大于16小时后即可进行烘烤。

2.烧结时,在坩埚内装入金属料,分级缓慢送电加热(30kw,1小时;40kw,2小时;50kw,2小时,60kw)炉内温度约在700-800℃保持8-10小时,然后逐步加大功率,使金属熔化,并在1700℃保持1小时烧结

3.烧结完的坩埚,可以继续熔炼或停炉,以原冷却水的2/3冷却炉衬3-4小时待用。

2.4浇包包衬搪制

2.4.1包壳用3mm钢板制作。

2.4.2包衬材料配比,见表10,

表10包衬材料配比

石英砂或镁砂(%)

耐火土(%)

硼酸(%)

水(%外加)

97~96

2~2.5

1~1.5

3~5

2.4.3搪好的浇包,在表面涂水玻璃,自然干燥4小时以上,使用前再在900±50℃烘烤3小时

以上。

3熔炼

3.1熔炼铸铁的基本要求

3.1.1配料

a.熔炼用原材料必须符合,《金属原材料技术规范》WI-ENG-060的要求。

b.配料时必须有质检部的书面《原材料化学分析报告》。

c.样品和正常生产的第一炉配料单必须有技术部的确认,质检部质检员核实。

d.各种原材料必须进行称重。

并做好记录。

3.1.2各种元素的变化情况

铸铁5元素在炉中的增减情况,参考表10。

表10铸铁5元素在炉中的增减情况

元素

C

Si

Mn

P

S

增减率(%)

-5

±5

-10

±0

±0

在石英砂坩埚中熔化时,外加元素吸收情况,参考表11。

表11在石英砂坩埚中熔化时,外加元素吸收情况

元素

C(石墨)

Si(硅铁)

Mn(锰铁)

Cr(铬铁)

Mo(钼铁)

Ti(钛铁)

Cu(纯铜)

Ni(纯镍)

吸收率(%)

70~90

80~100

70~95

80~100

95~100

80~85

95~100

95~100

3.1.3.样品和正常生产的第一炉产品的化学成分必须及时送检,没有得到合格的检验报告之前,不允许投入生产。

3.1.4熔炼操作的一般程序。

熔炼操作一般程序,见表12。

表12熔炼操作的一般程序

程序

主要内容

操作要点

1

加起熔体

冷炉开炉时,应该先加入起熔体,如果没有起熔体,可在炉底装入块度较大的生铁或回炉料贴着炉壁装紧,这样可以提高熔化速度。

当连续熔化时,每次出铁在炉底留部分铁水不要出完,二次熔化时可以提高熔化效率。

2

加炉料

装炉本着熔点低的、合金元素少的炉料先加,熔点高的、合金元素含量高的炉料后加的原则。

先在炉底装入生铁,再装入废钢,尽量装的紧奏一些,装满后送电熔化。

待炉中的金属原料化开后,再把剩余的废钢和生铁逐步加入熔化。

最后将锰铁、硅铁和合金加入炉中熔化。

炉料一定要干燥,特别是后加的合金炉料,再加入前要在炉台上烘烤后再加入,以免产生爆炸。

3

进行通电熔化

当炉料装满后,即可通底电压进行预热,然后再改用高电压送电。

在熔化过程中,如果发现有冻结密封现象,应及时把炉子倾倒至一定角度,以使冻结部分的炉料熔化。

在熔化过程中,还应经常观察坩埚的侵蚀情况和炉子功率表,若有漏炉危险时,应该立即停止熔化,以免把感应圈烧坏,引起爆炸事故。

4

除渣测温

炉料全部熔化开后用珍珠岩或碎玻璃除渣,铁水表面干净后,测量温度,如果温度达不到要求的出炉温度,升温至出炉温度出炉。

5

出炉

出炉时,应该根据下一炉的情况决定炉内留或不留铁水。

如下一炉材质不变,应留部分铁水,以加快下一炉的熔化速度。

如下一炉的材质不同,则应把炉内铁水出干净,以免混料。

若熔炼结束,则应把炉内铁水出干净,以防止炉子上下温差过大,使坩埚产生裂纹。

3.2球墨铸铁的熔炼

球墨铸铁熔炼的一般操作要求按3.1条执行。

3.2.1球化处理包

球墨铸铁处理采用专用堤坝式球墨铸铁浇包,在每次球化处理前,要对浇包进行清理,保证包内无杂物,无渣子,堤坝完整。

凉包要烤至暗红色,以减少球化处理过程中铁水的降温,保证浇注温度。

浇包必须预热至暗红色,已减少铁水降温。

3.2.2球化处理

3.2.2.1装包

装包方法,见图2。

装包时,球化剂、硅铁孕育剂、覆盖物要逐层捣实。

3.2.2.2出铁球化

球化处理出铁前应将铁水表面的熔渣清理干净后,进行测温。

铁水温度达到要求的出铁温度后才能出铁。

出铁时浇包的方向应如图2所示。

当铁水冲入包中以后,开始球化反应。

一般情况下,球化反应可持续4-5分钟。

反应结束后,观察浇包表面,不时有白色小火苗窜出,说明球化良好。

球化反应结束后拔去铁水表面的渣子,用保温材料进行覆盖。

3.2.3浇注

a.浇注前用热电偶测温仪进行测温,温度符合工艺卡片要求的浇注温度,如不符合要求,不能浇注。

b.浇注三角试块检查球化是否良好。

c.在确认球化良好的情况下,浇注产品。

每包铁水的浇注时间不得超过15分钟。

d.在浇注时用专用工具进行随流孕育。

3.2.4球铁试块

a.每包铁水必须浇注至少一组机械性能试块。

试块的浇注时间在最后一个产品浇注以后进行,即包底。

b.球铁试块尺寸,见图3。

Y型试块尺寸

尺寸

铸件壁厚mm

≤13

13~38

≥38

A

13

25

75

B

40

54

125

C

50

75

100

D

100

150

200

E

175

175

175

c.试块必须采用和铸件相同的造型方法造型。

暗冒口浇注,保证试块取样部分组织致密。

3.3灰铸铁熔炼

灰铸铁熔炼的一般操作要求按3.1条执行。

3.3.1浇包

每次出铁前应清理浇包中的残渣,并将浇包预热至暗红色。

3.3.2孕育

通常情况下,灰铸铁要进行孕育处理(除非特别说明),尤其是添加合金元素时。

通常是在浇包加入0.3%左右的硅铁,粒度5-10mm,进行孕育。

合金铸铁,如虹吸管、升液管、敲壳器、堵头等,还要在浇口进行随流孕育。

3.3.3灰铸铁试棒

灰铸铁每炉至少浇注一组,三根Φ30X300的试棒,试棒采用立式浇注。

当产品材质有要求时,按要求执行。

没具体要求时,按图4尺寸。

其中:

D=Φ30mm;W≥D;L=300mm;M=8mm;P≥40mm。

图4

3.4铸钢熔炼

3.4.1合金元素的烧损率

合金元素的烧损率,见表13。

表13合金元素的烧损率

合金

碳钢及合金钢

元素

C

Si

Mn

Cr

Ti

Al

W

V

Mo

Ni

烧损率%

酸性炉

5~10

0~10

30~50

5~10

40~60

30~50

3~5

~50

5~20

0

碱性炉

30~40

20~30

3.4.2溶剂及脱氧剂准备

溶剂分酸性溶剂和碱性溶剂。

酸性熔剂的配比,见表14,碱性熔剂的配比,见表15。

表14酸性熔剂配比

适用钢种

组成物含量(%)

硅砂

碎玻璃

石灰

氟石

碳钢、低铬、锰钢及高硅钢等

80

20

65

25

20

40

30

30

100

表15碱性熔剂配比

适用钢种

组成物含量(%)

备注

石灰

氧化镁

氧化铝

氟石

硅铁粉

铝粉

碎烧土

结构钢和不锈钢等

80

10

-

10

-

-

-

80

-

-

10

-

10

-

65

5

-

10

-

-

20

80

-

-

10

-

-

-

镁砂10

35

-

35

15

-

-

25

镁砂15

耐热钢及镍基耐热合金等

50

18

25

7

-

-

-

45.5

16.5

13.5

6.5

-

18

-

50

22.5

25

2.5

-

-

-

80-85

12-15

-

1-2

1-2

-

-

3.4.3脱氧剂的用量

脱氧剂的用量,见表16。

表16脱氧剂的用量

脱氧剂名称

锰铁

硅铁

硅钙粉

铝

脱氧剂用量(%)

0.10-0.20

0.05-0.07

0.20-0.30

0.04-0.06

3.4.4熔炼铸钢操作要点

熔炼铸钢操作要点,见表17。

表17熔炼铸钢操作要点

序号

工序名称

熔炼操作要点

1

准备

1.检查炉体,如炉衬、感应器、冷却水管、炉子倾动机构是否正常。

2.检查变频装置、电源、水源是否正常。

3.准备工具,如铁钳、铁钎、锭模及浇包应干燥,浇包需预热至暗红色。

4.准备热电偶测温仪表。

测温仪表必须定期校正。

5.金属炉料要按配料单逐项称取,并校对。

同时,按需要称取脱氧剂,烘烤备用。

6.溶剂要按要求配制,烘烤备用。

2

装炉

1.装炉材料的大小,以坩埚的完全充填为条件。

一般为粗大料和微细料并用。

2.将难熔的、大块的炉料装在靠近坩埚壁和坩埚底部的高温区;小块炉料装在坩埚上部的低温区。

3.装料顺序,以回炉料、废边料和元素不易烧损之铁合金,如钼铁纯镍等先加,全部熔化以后,才添加易烧损元素之铁合金,如低碳铬铁、锰铁、硅铁等。

4.为防止“架桥”,在装料过程中应注意,上部炉料不应超过感应器高度,长棒形炉料应该竖直装入坩埚,并力求做到,“下紧上松”.

5.再加料时,应注意将形状中等,容易预热者,先行入炉,而形状奇特,过大或过小者,最后添加。

3

熔化

1.炉料装好后即可送电熔化。

开始送电几分钟可用较低的功率;当电流波动较小后,采用最大功率,直至熔清。

2.随着炉料的熔化,把未装完的炉料陆续装入,直至炉料全部化清。

3.炉料开始熔化后,应及时撒上溶剂,以防止合金液氧化和吸气。

4.在熔化过程中应及时捅料,防止“架桥”,并注意炉渣情况,过多时应随时除掉一部分。

4

脱氧

1.炉料化清后,即可开始进行预脱氧。

2.脱氧剂应分批均匀的撒在渣面上。

3.脱氧剂加入顺序,因该由脱氧能力弱的到脱氧能力强的,一般为碳粉—锰铁—硅铁—铝—硅钙等。

脱氧剂的用量见表12。

4.终脱氧时,钢液应接近出钢温度。

5.在终脱氧前后,渣是否发白,(即为还原渣)。

若渣未发白,应补充脱氧。

6.终脱氧后,应静置几分钟,使脱氧产物易于上浮。

7.钢液从脱氧到浇注的时间不宜太长,避免钢液氧化和吸气。

5

合金化及合金液温度的调整

1.凡与氧亲和力较大的合金元素,必须在脱氧良好的条件下加入,且加入的温度也不能太高,以减少烧损。

2.一些难熔和密度大的元素应先加入。

几个主要合金元素的加入次序及时间如下:

镍(Ni):

一般在装料时加入。

铬(Cr):

在脱氧良好的条件下加入。

但含铬量多时,则在装料时加入。

为了减少shoa烧损,把它装在炉底。

钨(W)和钼(Mo):

多在炉料熔化后加入钢液中,块度要小,加入前应烘烤。

硅(Si)和锰(Mn):

当加入量不多时,在炉料化完后脱氧之前加入。

钒(V)铝(Al)钛(Ti)硼(B)锆(Zr):

必须在脱氧良好的条件下加入。

一般按钒—铝—钛—硼—锆的先后顺序加入。

如合金中的铝和钛的含量较多,钒量较少时,则钒应在铝钛加入后再加入。

3.在每次加入合金元素后,必须根据加入量而决定升温时间,当加入较多的铝、钛时,要停电降温。

4.当合金元素全部加入,最终脱氧完了,钢液应达到出钢温度。

6

出钢浇注

当合金液成分、温度均已达到要求,脱氧也已完成时,即停电、扒渣。

然后,出钢至预热过的浇包中进行浇注。

3.4.5铸钢产品试块

铸钢产品通常浇注梅花形试块,每炉产品至少浇注1个试块,可取4个试棒。