搅拌站操作者岗前培训doc.docx

《搅拌站操作者岗前培训doc.docx》由会员分享,可在线阅读,更多相关《搅拌站操作者岗前培训doc.docx(18页珍藏版)》请在冰豆网上搜索。

搅拌站操作者岗前培训doc

搅拌站操作者和维修人员岗前培训

一、操作步骤及安全操作注意事项

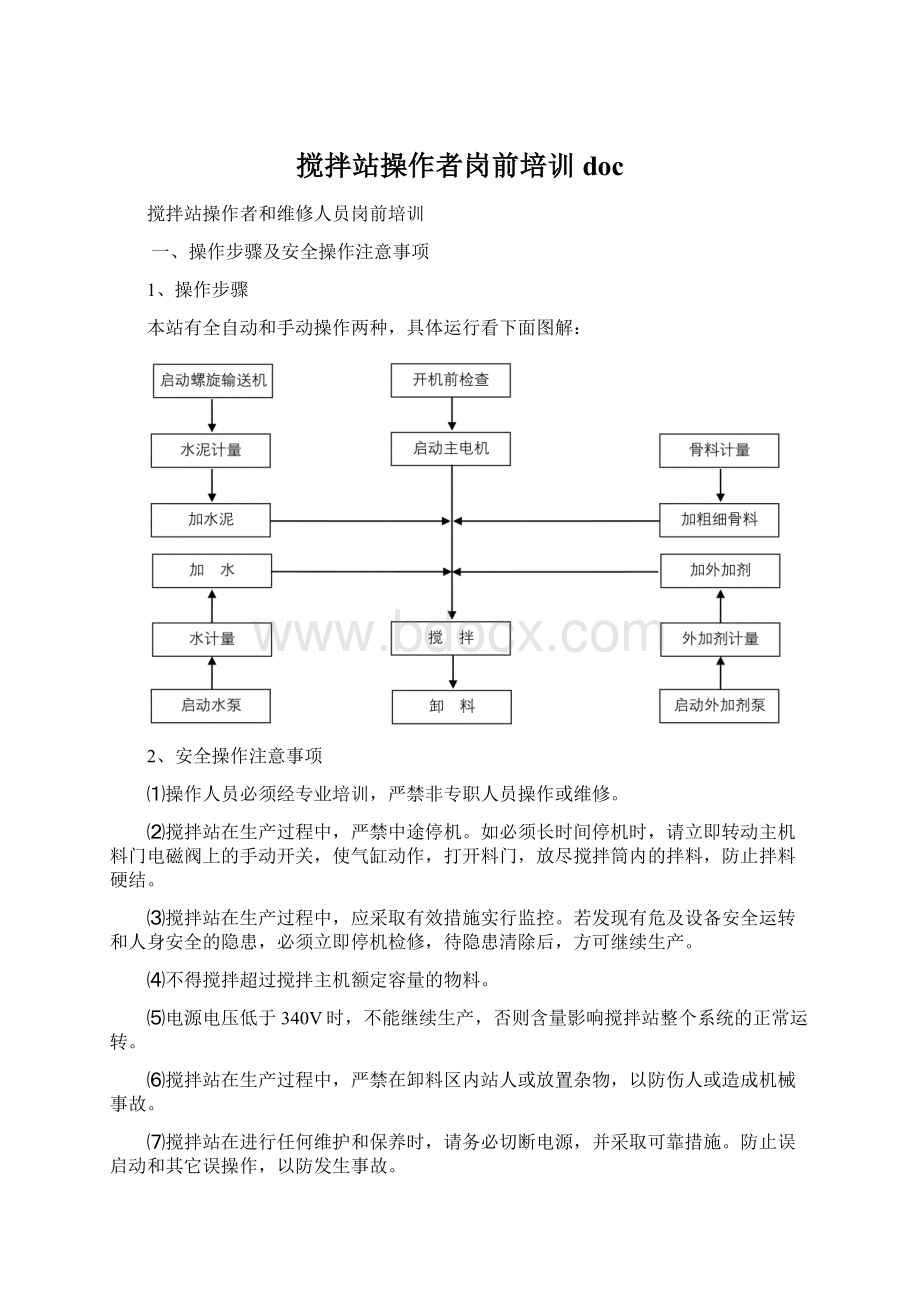

1、操作步骤

本站有全自动和手动操作两种,具体运行看下面图解:

2、安全操作注意事项

⑴操作人员必须经专业培训,严禁非专职人员操作或维修。

⑵搅拌站在生产过程中,严禁中途停机。

如必须长时间停机时,请立即转动主机料门电磁阀上的手动开关,使气缸动作,打开料门,放尽搅拌筒内的拌料,防止拌料硬结。

⑶搅拌站在生产过程中,应采取有效措施实行监控。

若发现有危及设备安全运转和人身安全的隐患,必须立即停机检修,待隐患清除后,方可继续生产。

⑷不得搅拌超过搅拌主机额定容量的物料。

⑸电源电压低于340V时,不能继续生产,否则含量影响搅拌站整个系统的正常运转。

⑹搅拌站在生产过程中,严禁在卸料区内站人或放置杂物,以防伤人或造成机械事故。

⑺搅拌站在进行任何维护和保养时,请务必切断电源,并采取可靠措施。

防止误启动和其它误操作,以防发生事故。

⑻注意电气安全,经常检查电缆及接地连接线是否损坏,发生电器故障应专职电工处理。

⑼经常检查关键处连接紧固螺栓进行复查,如有松动请务必锁紧。

⑽应经常检查各主冷开关、继电器、接触器按钮、指示灯、仪表的准确性和可靠性。

⑾应经常检查带式输送机、配料机运行是否安全可靠。

3、特殊注意事项

环境温度低于+3°时,搅拌站投入运行必须注意以下几点:

⑴适当加热。

⑵检查各限位开关动作的正确性。

⑶用手动操作气动阀门,查看气动阀门的开启情况。

⑷对电磁阀手动操作一下。

二、机器的维护和保养

1、每次使用前的检查项目

⑴检查空压机自保装置是否可靠,气压应稳定在0.5~8mpa左右。

⑵检查各电控制装置是否安全可靠,注意电源的额定电压380V。

⑶检查主机拌筒是否清理干净,有无堵塞情况。

空运转,检查主机运转是否正常。

⑷检查各料门关闭是否灵活,动作是否准确到位。

⑸检查带式输送机、配料机运行是否正常、皮带有无跑偏。

⑹检查各称量系统是否正常,称量仪表能否正常工作。

⑺检查螺旋输送机处于完好状态,进口阀门是否打开并按螺旋输送机加油标志加油润滑保养后,方可开机。

⑻检查除尘系统是否启动。

⑼启动水泵,检查进水管道有无阻塞情况。

⑽检查浓油泵油罐内油脂是否充足。

2、每次工作完毕后的清理保养项目

⑴将搅拌筒内外,卸料斗清理干净,尤其是搅拌臂、搅拌轴及料门结合面,请务必清理干净,使用高压水枪进行清洗,否则会影响正常使用。

⑵启动粉料称量斗上的振动器,打开出口蝶阀,卸尽称量斗内的粉料。

⑶检查各秤斗下连接胶管是否破裂,是否绷紧。

如破裂请及时更换,如绷紧,请调整到不绷紧为止。

⑷清理控制室,平台上的积尘,地面清理干净。

⑸清理干净卸料斗内外的混凝土及其胶结物。

⑹关闭水泥筒仓卸料口闸门,运转螺旋输送机,卸尽其中余料,否则会因为受潮使粉料硬化粘结在螺旋输送机内,堵塞螺旋输送机。

⑺除尘系统延时5至10分钟,待充分清理滤袋后方可关闭。

⑻停机后,应切断电源。

⑼塞冷天气(环境温度低于+3°时),应把各水泵内的存水和进水管内的存水放尽。

⑽添加剂贮存罐要用清水冲洗干净,换用另一种添加剂时和停用时间超过一天时,要彻底清洗干净。

⑾应放尽空压机贮气筒内的存水,雨天、潮湿天气时,每班应排水两到三次,冬天每班次后,一定要排尽贮气筒内水。

⑿随时注意放尽空气过滤器内的存水。

检查油雾器每分钟滴油量及油杯中油的存量,油雾器每分钟滴数约为5~10。

若不足,请作调整,油滴可从玻璃管中看到。

油杯中油位若到达标定上限,请关闭减压阀,清洗后更换新油,向油杯中加油到标定下限位置。

(13)当搅拌半干或湿的混凝土时,每个工作周期完毕后或在任何生产终断时间过长时,应进行清洗。

(14)当搅拌塌落度小的混凝土时,每个工作周期完毕后或在任何生产终断时间过长时,都应进行清洁。

3、每周检查保养项目

⑴检查搅拌筒内、卸料门及平台残留混凝土的胶结情况,除用水冲洗外。

必要时,应切断电源,用人工铲除残留胶结物。

⑵检查除尘系统滤袋是否堵塞或破损。

⑶检查电磁阀是否漏气,各气缸动作是否正常。

⑷检查各减速机、电动机的紧固情况,如有必要,请再拧紧。

⑸检查电动滚筒、减速机的油位是否达到要求高度。

如有必要,请及时补油。

⑹在各个油嘴上加注润滑脂,并检查油嘴是否堵塞。

⑺检查行程开关是否松动,动作是否准确。

若有松动或动作有超前、滞后应做必要的调整。

4、定期检查和修理项目

⑴检查所有运动件运行情况,检查各连接件有无松动。

⑵检查各称量机物的软连接处有无松动,各气路接头处有无漏气。

⑶检查叶片、衬板的磨损情况,叶片、衬板磨损较严重时,应更换,检查连接螺栓有无松动。

⑷检查筒仓上部除尘装置中滤芯(滤袋)堵塞情况,清洁滤芯(滤袋)或作更换。

⑸正常情况下,每月定期检查电动滚筒、减速机是否渗漏、油脂是否变质。

如是,必须及时维修或更换润滑油脂。

5、可能发生的故障及其解决方法

故障现象

故障原因

排除方法

皮带闷车

1、皮带过紧;

2、严重超载;

3、橡胶挡边与皮带接触过多;

4、皮带松边及运转件被异物卡住;

5、电源缺相。

1、调松机尾张紧装置;

2、检查进料情况,使其合标准;

3、使橡胶挡边与皮带接触10~40mm;

4、先点动两次,若不能排除,人工清除;

5、检查电箱保险丝及电源线

皮带打滑

1、张紧力不够;

2、电动滚筒包胶严重磨损

1、调紧机尾张紧装置;带式输送机增加配重重量;

2、更换电动滚筒包胶或整个电动滚筒。

皮带跑偏

1、滚筒安装与架体不垂直或滚筒安装倾斜;

2、托辊安装不直或托辊安装倾斜;

3、皮带接口不直;

4、皮带架体安装严重偏斜;

5、导料挡板阻力严重不平衡;

6、受料部位有较大不平衡冲击力,下料严重不平衡。

1、在接近滚筒处,松开滚筒连接螺栓,将输送带跑偏一端滚筒沿输送带运动方向前移。

在输送机中间部分,用同样方法移动托辊,移动托辊应采取每个托辊小距离移动,同时增加移动托辊数量;

2、改善导料挡板阻力不平衡现象;

3、改善受料部位受力不平衡

皮带

洒料严重

1、清扫器未调整到位;

2、清扫器清扫刮片磨损;

3、两侧导料橡胶挡板严重磨损。

1、调整清扫器,让刮片与输送带接触,并保持50N左右正压力;

2、更换清扫器清扫刮片或整个清扫器;

3、更换两侧导料橡胶挡板。

托辊

不转动或

有异常声响

该处托辊损坏

更换该处托辊

各料门

开关困难

1、气压过低;

2、快速排气阀堵住;

3、运转销轴卡住;

4、出料口变形;

5、卡住大异物。

1、气压调至0.8~1Mpa;

2、更换快速排气阀;

3、打润滑黄油;

4、修磨出料口;

5、清除异物。

称量精度

下降或不准

1、卸料门开关动作下降;

2、卸料门过大;

3、传感器已坏。

1、清除卸料门故障;

2、调节卸料门边螺栓,将卸料门调小;

3、更换同型号精度传感器。

故障现象

故障原因

排除方法

螺旋机

供料速度慢

筒仓中的破拱装置失效或供气气压过小

检修筒仓底部的气动破拱装置,调节供气气路中的减压阀,使气压维持在0.1~0.3Mpa之间

润滑管路

无油排出

1、无润滑脂;

2、润滑脂不符合技术要求;

3、润滑泵电机损坏或接线不当;

4、管路润滑脂硬化或堵塞;

5、脏物进入分配器内,分配器工作活塞卡死或内部通道堵塞。

1、检查各管路连接处,如发现泄漏予以紧固,并将密封性能不好的管接件更换;

2、加或更换合格的润滑脂;

3、检查电源、控制线路,更换电机;

4、清除筒体和泵内润滑脂,加入机械油冲洗疏通或更换管路;

5、清洗分配器,若活塞卡死则更换分配器。

搅拌叶片衬板磨损严重

1、长期使用正常磨损;

2、使用不合格大粒径骨料,并在筒体内卡料运转;

3、有安装、维修金属进入主机;

4、未按要求检查调整叶片与衬板间隙。

1、更换已磨损的叶片衬板;

2、注意使用合格的物料;

3、检查清理金属物品进入主机;

4、经常清扫拌筒,检查叶片磨损情况,必要时要按要求调整叶片与衬板间隙。

减速机

漏油严重

1、密封圈失效;

2、长期运转,密封圈老化,润滑油失效。

1、更换密封圈;

2、清洗更换润滑油。

传动皮带

失效

1、长期使用正常磨损;

2、超负荷使用造成磨损;

3、皮带轮张紧力不够,皮带与皮带轮有相对磨擦运动。

1、更换传动带;

2、按国家标准规定要求,使用额定物料搅拌;

3、经常检查,调整电机座,使用皮带张紧。

三、搅拌主机的安全使用过程及维修保养

1、搅拌主机的使用过程为装料阶段、搅拌阶段、卸料阶段和清洗。

⑴装料阶段

a、检查搅拌筒是否是空的;

b、按下正确的按钮把料门上;

c、按下正确的按钮开动搅拌主机;

d、按下正确的按钮开始装料。

⑵搅拌阶段

搅拌阶段是将物料搅拌均匀的过程,每罐混凝土投入物料体积为4800升,搅拌均匀后密实体积为3000升,常规的商品混凝土搅拌时间为35秒左右。

⑶卸料阶段

a、卸料经位于拌筒底部的卸料门而出;

b、按下适当的接钮便能打开卸料门;

c、全开门完全卸出搅拌筒内物料需时约15秒;

当物料半乾或流动性差,直接进入输送车时,容易堵塞,可采用半开门卸料约12秒,全开门卸料约8秒。

d、完全关闭卸料门需时间约3秒。

⑷清洗

工作周期完毕后,应清除混合物所遗下之物,清洗主轴、搅拌臂、叶片及主机盖各处。

2、维修保养

在每班工作前后的维修保养,须先断开控制线路上的电源。

2.1减速箱润滑

a、视润滑油油质情况或每6个月更换一次润滑油;

b、润滑油的型号为N150或N220中压工业齿轮油,一台机总用量为18kg,注油至减速箱中心高部位;

c、更换润滑油时,注意必须将减速箱内杂物冲净后,方可加入新油;

d、经常检查油面高度,随时补充润滑油。

2.2搅拌主机轴端密封及润滑

a、搅拌主机轴端密封为机动泵加油加压,抵御混凝土浆侵入;

b、机动泵须使用干净的润滑脂,润滑脂要求使用3#锂基脂;

c、经常检查油罐内润滑脂是否充足,接近低油位标志时应及时加注润滑脂;

d、由搅拌站自动控制加油,润滑泵与搅拌主电机同步动作;

e、应避免加油过程中对润滑脂造成污染,禁止以下行为:

戴手套加油,用木板、木棒、铁支等类似物件加油。

2.3检查螺栓松紧

a、更换调整搅拌叶片后,都须复查搅拌叶片固定螺栓的松紧;

b、每班检查电机固定螺栓,及电机座交接固定是否可靠;

c、每周检查主传动同步轴螺栓是否松动。

2.4检查搅拌叶片、衬板等零件磨损

a、衬板厚度只有2~3mm时必须更换;

b、搅拌叶片及搅拌臂有多于50%的磨损时必须更换。

2.5调节搅拌叶片侧刮叶片

a、侧刮叶片与侧壁衬板的间隙亦须控制小于5mm范围内。

b、间隙控制在小于5mm范围内,会使卡料、搅拌轴受压力、搅拌叶片的断裂、衬板磨损减少。

2.6检查传动皮带的张紧

a、检查所有皮带是否处于完好状态,皮带有没有脱轨老化迹象;

b、若发现一条或多条传动皮带已经老化,请立即成组等长更换;

c、每周检查皮带轮张紧程度,必要时,通过电机座摆动,调整张紧皮带。

2.7安全操作注意事项

a、不定期应对各紧固螺栓进行复查和重新紧固,尤其是搅拌臂、叶片、衬板连接螺栓、减速电机、同步轴连接螺栓以及各地脚螺母应重点进行复查和重新紧固。

b、检修时务必切断电源,彻底释放气管内的气压,并指定专人守护,以防发生人身事故;

c、注意电气安全,经常检查接地线是否损坏,防止电机受潮和电线破损。

d、检修更换传动皮带时,要保证双轴上各叶片搅拌臂的角度与拆卸之前相同,更换后,装上同步轴,手动皮带轮,使搅拌臂在拌筒旋转,确认双轴间叶片不相撞并确认同步轴坚固可靠。

e、电源电压降低于额定电压的5%时不能继续生产,否则会影响机器的正常运转。

F、每次加入的搅拌物料不应超过额定进料容量。

g、机动润滑泵上超压继电器需接入电控系统,当管路堵塞时,压力上升,便会驱动控制台上的警告灯或警钟响应。

常见故障及排除方法:

故障

原因

解决办法

气路开门漏气严重

管理损坏或气阀芯动作不灵,气缸漏气

检修管路、更换电磁阀、清理空压机内积水、气源三联体加油、气缸漏气更换密封圈。

搅拌叶片衬板磨损严重

长期使用正常磨损;

使用不合格大粒径骨料;

并在筒体内卡料运转;

有安装、维修金属进入主机;

未按要求检查调整叶片衬板间隙;

更换已磨损的叶片衬板;

注意使用合格的物料;

检查清理金属物品进入主机;

经常清扫拌筒,检查叶片磨损情况

必要时要按要求调整叶片与衬板间隙

减速机漏油严重

密封圈失效

长期运转、密封圈老化、润滑油失效

更换密封圈

清洗更换润滑油

传动皮带失效

长期使用正常磨损;

超负荷使用造成磨损;

皮带轮张紧力不够,皮带与皮带轮有相对摩擦运动;

更换传动带;

使用额定物料搅拌;

经常检查、调整电机座使皮带张紧

主电机不运转

线路不对或扣坏;

电机损坏、超负荷搅拌物料;

检查电源、必要更换电源;

检查电机进行更换;

使用额定物料搅拌。

轴端密封漏浆

油路不通;

长期使用,水泥浆渗透过多道轴端密封。

检查修疏通润滑管路;

大修时要更换全套轴端密封件;

润滑泵运转管路无油排出

输入电源有误或电机逆转

检查电源

泵运转无压力

油罐内无润滑脂

加注合格的润滑脂

润滑脂硬化或堵塞

清除硬化油脂、加机械油洗通式更换管路

润滑脂不符合技术要求

更换合格的润滑脂

活塞被脏物长死

清洗单向阀

单向阀密封失效

清洗单向阀

泵工作压力过高

润滑脂硬化式堵塞

加入机械油冲洗疏通或更换管路

系统压力低

管道压扁

更换管路

管路连接处泄漏

坚固泄漏或更换

配料机机器维修和保养:

1、经常注意皮带是否跑偏,及时调节。

2、检查滚筒内油面的高度。

a、减速齿轮油每三个月视油质情况换油;

b、电机轴泵每六个月视油质补充新油脂;

c、卸料门轴泵每半个月注入新油脂。

配料机安作操作注意事项:

1、正常运转禁止接触运转件;装载机上料进,储料仓下禁止站人;

2、机器工作中发现有问题,应及时停机处理问题后再超动,禁止强行工作;

常见故障及排除方法:

故障现象

故障原因

排除方法

皮带闷车

1、皮带过紧;

2、严重超载;

3、橡胶挡边与皮带接触过多;

4、皮带松边及运转件被异物卡住;

5、电源缺相。

1、调松机尾张紧装置;

2、检查进料情况,使其合标准;

3、使橡胶档边与皮带接触10-40mm;

4、先点动两次,若不能排除,人工清除查电箱保险丝及电源线。

皮带打滑

1、张紧力不够;

2、电动滚筒包胶严重磨损。

1、调松机尾张紧装置;

2、更换电动滚筒包胶或整个电动滚筒。

皮带跑偏

1、滚筒安装与架体不垂直或滚筒安装倾斜;

2、托辊安装不直或托辊安斜;

3、皮带接口不直;

4、皮带架体安装严重偏斜;

5、导料挡板阻力不平衡;

6、受料部位受不平衡冲击力。

1、在接近滚筒处,松开滚筒连接螺栓,将输送带跑偏一端滚筒沿输送带运动方向前移。

用同样方法移动托辊,移动托辊应采取每个托辊小距离移动,同时增加移动托辊数量

2、改善异料挡板阻力不平衡象;

3、改善受料部位受力不平衡。

皮带洒料严重

1、清扫器未调整到位;

2、清扫器清扫刮片磨损;

3、两侧异料橡胶挡板严重磨损。

1、调整清扫器,让刮片与输送带接触并保持50N左右正压力;

2、更换清扫器清扫刮片或整个清扫器;

3、更换两侧异料橡胶档板。

托辊不转动或有异常声响

该处托辊损坏

更换该处托辊

卸料门开关困难

1、气压过低;

2、快速排气阀堵住;

3、运转销轴卡住

4、出料口变形;

5、卡住大异物。

1、气压调至0.8~1Mpa;

2、更换快速排气阀;

3、打润滑黄油;

4、修磨出料口;

5、清除异物。

称量精度下降或不准

1、卸料门开关动作下降;

2、卸料门过大;

3、传感器已坏;

4、防坠防风装置拉的过紧。

1、清除卸料门故障;

2、调节卸料门边螺栓将卸料门调小;

3、更换同型号精度传感器;

4、调节防坠防风装置,处于自然状态。

带式输送机日常维护及安全操作:

1、运转及日常维护

1.1输送机每天开机前巡视各部件,看是否有损坏或需要调整的地方,发现问题及时处理,并按规定在需润滑处加注润滑脂。

1.2输送机在运转中出现输送带严重跑偏,警示灯亮,在料输送完后,应停机纠正。

1.3运转中传动滚筒与输送带之间出现明显滑动时,需增加张紧配重。

1.4输送机架体底部及尾滚筒地坑处洒出的砂石料要定时清理,以免影响输送机正常工作,滚筒上粘结的砂粒也要定时清理掉。

1.5输送带出现水面积脱胶时,要及时用胶水粘接修补,否则可能导致破损面迅速扩大。

1.6经常观察头部及尾部清扫器工作是否正常,特别是皮带机架体下部洒料严重时,更应检查清扫器。

2、安全操作注意事项

2.1人员要避免站在输送机下面,特别是重锤张紧器下面,以免坠物伤人。

2.2在靠近输送机转动部件时,应特别小心,防止被机械轧伤或被卷入输送机。

2.3出现紧急情况,危及到人身及设备安全时,要迅速按下紧急停机开关,直至隐患被消除。

2.4停机检修,要切断电源并按下紧急停机开关,拔下紧急停机开关钥匙,由检修人员亲自保管,以防止误启动,危及人身安全。

2.5应避负载启动,因故中途停机,要将皮带机上沙石人工清理干净,再启动机器。

3、常见故障及排除方法

故障现象

可能的故障原因

排除方法

输送带跑偏严重

1、滚筒与架体不垂直或滚筒倾斜;

2、托辊不直或倾斜;

3、输送带接口不直;

4、输送机架体偏斜;

5、附加档板阻力不平衡;

6、受料部位受冲击力不平衡。

1、调整滚筒与架体;

2、调整托辊;

3、改善档板阻力不平衡现象;

4、改善受料部位受力不平衡。

输送机无法启动

1、未接通电源;

2、紧停开关按下未开锁;

3、电机烧毁。

1、接通电源;

2、打开紧停开关;

3、更换电机。

输送机洒料严重

1、清扫器未调整到位;

2、清扫器清扫刮片磨损。

1、调整清扫器,让刮片与输送带接触,并保持50N左右正压力;

2、更换清扫器清扫刮片或整个清扫器。

输送机下部接料斗两侧洒料严重

接料斗两侧挡料胶板严重磨损

更换接料斗两侧挡料胶板

驱动滚筒打滑

1、张紧力不够;

2、驱动滚筒包胶严重磨损。

1、增加张紧配重;

2、更换驱动滚筒包胶或整个驱动滚筒。

托辊不转动或有异常声响

该处托辊损坏

更换该处托辊

水泥螺旋输送机维修、保养、操作:

1、齿轮减速箱六个月或视油质情况换油一次;

2、每班班前供脂压注中间轴承;

3、每班班前油压注端轴承;

4、每班开机前必须检查本机处于完好状态并润滑保养后方可开机;

5、开机后穿载运行1~3分钟,符合前面“良好运行状态”四标准方可负载作业。

发现异常或故障,必须立即停机,排除故障或检修;

6、作业完毕,须将管内物料输送干净方可关机;

7、输送易受潮,结块物料时,因停电或负载停机,立即断开电源,停电时间8小时,须及时将检查盖打开,摇动尾轴,将管内物料排清,以防物料板结而损坏机器;

8、停机24小时以上,再作业前须将检察孔盖打开,将管内残余物料清理干净,并及时检查中间轴座,螺旋体有无不正常情况,确保设备处于“良好运行状态”;

9、常见故障及排除;

所在部位

常见故障

主要原因

排除方法

电器装置

电机启动勉强杂声大或发出嗡鸣声

1、电源缺相;

2、电源电压过低。

1、电源补相;

2、调整电源电压。

减速箱

异常噪声

1、润滑不良;

2、轴承、齿轮等损坏。

1、补足润滑油或换油;

2、更换损坏零部件。

渗漏油

1、加油过多;

2、油封损坏;

3、密封垫损坏。

1、调整油量;

2、更换油封;

3、更换油封,结合加密封胶。

螺旋体

径向跳动较大

1、中间轴承油封损坏;

2、中间滑动轴承损坏。

1、更换油封;

2、更换滑动轴承。

输送量明显减少

1、相邻螺旋体间叶片导程不吻合;

2、螺旋叶片径向磨损较大。

1、调整欠度位置,合导程吻合。

2、更换螺旋叶片

中间轴座

管内有异响,负载功率增大,输送量减小

1、中间轴偏移,轴座端与相邻螺旋体端接触磨损;

2、物料板结。

1、合理使用调整垫,使两端距离≥3mm;

2、清除板结物料。

端部或头部

渗漏物料

1、油封损坏;

2、密封垫损坏。

1、更换油封;

2、更换密封垫。

传动部位

轴承温升≥30℃

1、润滑不良;

2、油封损坏,杂物等进入;

3、轴承损坏。

1、补足润滑油;

2、清洗轴承,更换油封;

3、更换轴承。

电子料斗秤

1、系统维护与保养

1.1DCS系列秤每三个月要校秤,更换传感器或仪表一定要校秤;

1.2配料控制器不得安装于阳光直射处;

1.3避免温度剧烈变化,振动或被风吹;

1.4系统接良好,且地线不得与其他设备共用;

1.5系统电缆线应远离交流电源;

1.6系统尽量缩短控制电缆线的长度;

1.7模拟信号输入,输出电缆不得捆扎在一起;

1.8传感器安装后,不要在秤斗上进行焊接作业;

1.9传感器要水平、稳定;

1.10系统调校时不得使用零位跟踪;

1.11调校前须提前半小时开机,充分的预热时间传感器各显示器温度稳定;

2、系统调校常见故障及排除方法

应由专职人员负责处理

电脑控制系统

1、日常维护与保养

电脑开机顺序:

①打开插座电源开关;

②打开UPS(不间断供电电源);

③打开电脑显示器;

④打开电脑主机的电源开关,电脑启动,经过电脑自检及自动调用电脑控制系统,出现电脑控制系统界面。

如查控制柜电源打开,控制台电源启动,主机启动且其他一切正常,可正常生产操作。

一、电脑关机顺序:

①退出电脑控制系统;

②正常关闭电脑;

③关闭电脑显示器;

④关闭UPS;

⑤关闭电源插座开关;

二、日常维护保养:

①禁止各自打开主机或显示器等电脑设备;

②在清洁此设备前断开电源,禁止用液体,请用湿润的织物;

③设备长期停用时应切断电源;

④注意防雨防雷,避免碰撞及摔打;

⑤请勿将磁性物体靠近本设备;

三、故障现象及处理方法;

由专职人员负责处理;

四、电气控制系统日常维护保养注意事项:

注意:

维修保养工作必须由有经验的专业技术人员进行。

在任何时候进行维修保养工作,主空气开关都必须处于“OFF”的位置,以防误起动机器。

1、电控柜各操作台要注意防水、防尘,非空气开关操作和线路检查时,不要打开电控柜和操作台的门。

保持台面清洁,擦拭时不能让水进到电气文件各操作台里,否则要用暖器械进行干燥。

2、限位开关及其凸轮上有污物时要及时清理,并检查开关功能是否依然良好,否则应作相应的调整。

3、定期检查所有与电器相连的电缆及它们间的接头,如有损伤应及时更换。

4、用水枪洗机时,注意别把水溅到传感器接线盒里。

5、在机器旁边烧焊作业时,地线应搭在机架就近点,不要让电流通过与电缆接触的异体,否则容易烧坏电缆。

6、如果要烧焊机器,请务必关闭整个系统,以免对传感器的灵敏度造成影响或对系统造成损坏。

7、搅拌间隙时间超过10分钟,请冲冼搅拌机,以