某大型船厂船体分段吊装作业要求.docx

《某大型船厂船体分段吊装作业要求.docx》由会员分享,可在线阅读,更多相关《某大型船厂船体分段吊装作业要求.docx(44页珍藏版)》请在冰豆网上搜索。

某大型船厂船体分段吊装作业要求

前言

为适应工厂生产发展的需要,保船体建造过程中吊装作业的安全。

满足吊装工艺设计、眼板制造和安装、机具使用和管理的要求,使船体吊装工作逐步走向标准化、规范化,特制定本标准。

本标准在总结以往吊装作业经验的基础上,对原用VDLB198-88《船体分段吊装设计作业规程》进行拉修改。

主要增加了900t龙门起重机,16t、25t和40t汽车起重机,200t和400t自升式平板车以及300美吨履带起重机的有关技术参数等,此外,还增加了场地布置、起重机斜吊角度限制和内外场翻版用眼板系列。

船体分段吊装作业要求

l范围

本标准规定了分段吊装作业中所需眼板系列、眼板及吊运技术要求、起重卸扣系列、眼板安装位置选择及补强方法、大合拢用眼板位置及计算公式与图谱以及吊绳与结构受力计算的常用公式。

此外,还有附录A《建造场地布置与吊运没备的主要性能》和附录B《适用吊杠和垫墩》,供作业中选用、

本标准适用于我厂建造的各种船舶产品的分段吊装没计和现场吊装施工作业及管理。

非船产品可参照使用。

2眼板系列

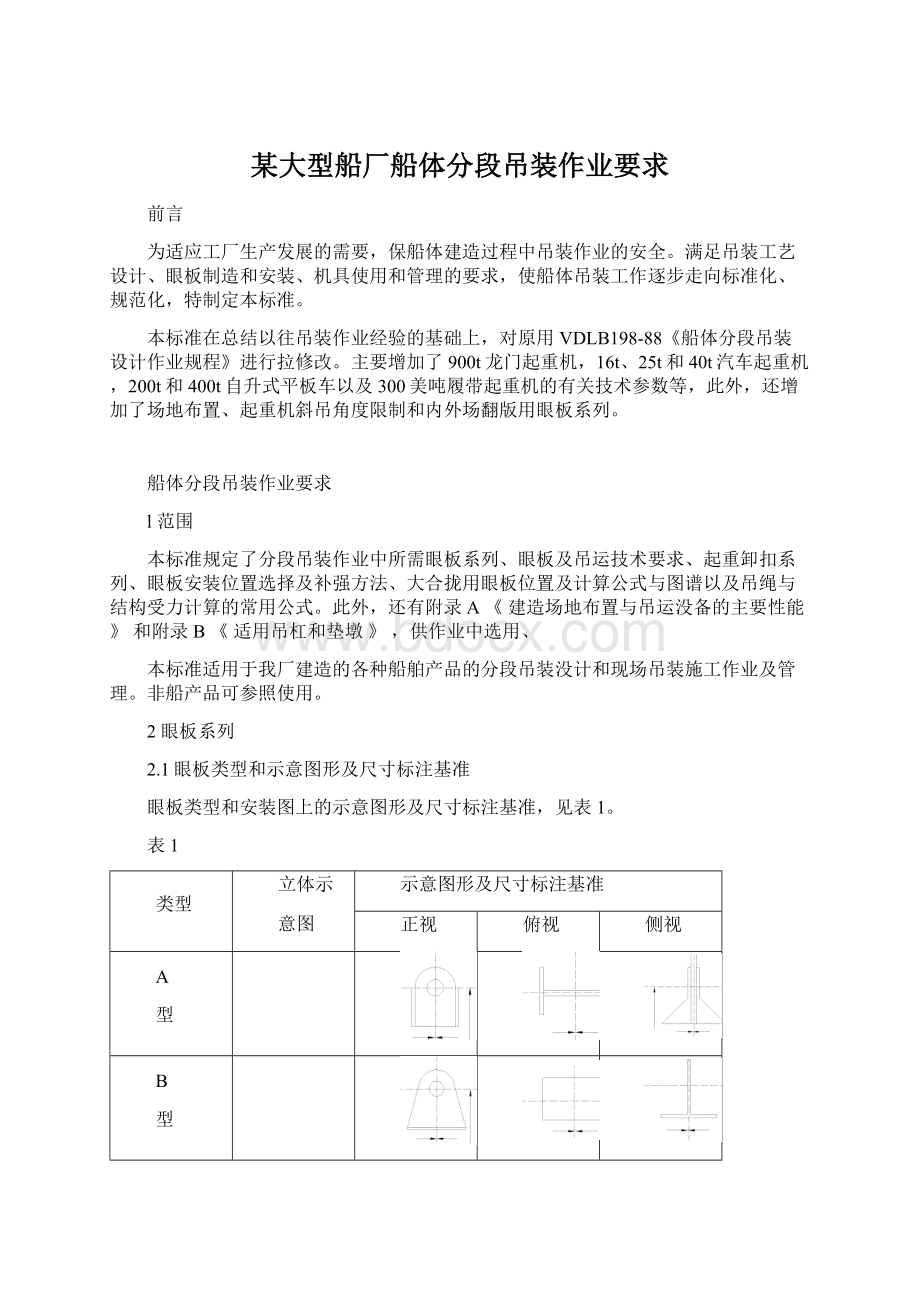

2.1眼板类型和示意图形及尺寸标注基准

眼板类型和安装图上的示意图形及尺寸标注基准,见表1。

表1

类型

立体示

意图

示意图形及尺寸标注基准

正视

俯视

侧视

A

型

B

型

C

型

类型

立体示

意图

示意图形及尺寸标注基准

正视

俯视

侧视

D

型

T

型

M

型

N

型

2.2眼板在吊装方案中的标注符号及意义

眼板在吊装方案中的标注符号及意义,见表2。

表2

符号

意义

符号

意义

吊运用

翻身和合拢用

翻身用

吊运、翻身、合拢用

合拢用

符号内的数字表示所用眼板负荷数

吊运和翻身用

符号外的字母表示所用眼板类型

吊运和合拢用

非标准型号眼板,符号内的数字为眼板负荷数

2.3眼板系列型号和结构

2.3.1A型眼板系列,其结构和安装焊接见图1,尺寸数值见表3。

表3A型眼板尺寸数值表

型号

L

R

r

d

H

h

B

b

t

Hmin

(低限)

K

重量

kg

施工图号

A50t

320

160

110

100

160

90

300

60

30

16

20

120

12

37.6

218DNS-1

A60t

340

170

120

100

170

100

300

60

32

18

22

130

12

45.6

218DNS-2

A70t

360

180

130

110

180

110

320

65

34

18

22

110

14

55.5

218DNS-3

A80t

400

200

140

120

190

120

350

65

34

20

24

150

14

66.6

218DNS-4

A100t

440

220

160

120

200

130

350

70

36

22

26

160

16

82.9

218DNS-5

注:

1.安装时同分段焊接的焊脚按表中K值,眼板的主立板需双面开45°对称坡口(不留根)焊透

2.眼板重量未包含熔焊金属

3.制作按施工图

4.用A型眼板的分段母材厚度限制如下:

眼板型号

A50t

A60t

A70t

A80t

A100t

母材厚度t’(mm)

≥8

≥10

≥12

≥14

2.3.2B型眼板系列,其结构和安装焊接见图2,尺寸数值见表4。

眼板安装位置除图3外还用于重量大但板厚较薄的分段。

眼板使用的规定见注1.

图2B型眼板

表4B型眼板尺寸数值表

型号

L

B

R

r

d

H

l

t

K

重量

kg

施工图号

B16t

240

200

100

70

70

90

85

24

10

16

10

10

16.1

218DNS-6

B25t

300

220

110

80

78

100

95

26

12

20

12

12

24.2

218DNS-7

B40t

350

260

130

100

100

120

120

28

14

24

14

14

39.4

218DNS-8

B64t

450

350

150

110

110

140

130

32

16

26

16

14

62.0

218DNS-9

B83t

500

330

180

130

120

160

150

34

18

28

18

16

89.9

218DNS-10

B100t

550

350

200

140

120

180

180

40

20

30

20

16

116.3

218DNS-11

注:

1B眼板使用的规定:

1)可用于平直分段或平直分段上有管件、舾装件、不能焊接眼板的分段。

2)用于图3位置时,限于40t以下(含40t)。

3)用于下胎,吊运翻身。

4)不宜装焊在平面上。

2制作按施工图

3K植为装焊焊脚尺寸。

4使用次数不超过3次

2.3.3C型眼板系列,其结构和安装焊接见图4,尺寸数值见表5。

图4C型眼板

表5C型眼板尺寸数值表

型号

R

r

d

t

l

L

施工图号

C30t

130

80

80

25

20

80

200

218DNS-12

C40t

140

90

80

28

24

80

250

218DNS-13

C50t

160

110

100

30

28

100

310

218DNS-14

C60t

170

120

100

32

30

100

370

218DNS-15

C70t

180

130

110

34

32

110

440

218DNS-16

C80t

200

140

120

34

34

120

520

218DNS-17

C100t

220

160

120

36

36

120

580

218DNS-18

注:

1C型眼板使用次数不超过3次,L值最小不能低于原值的80%,对各型号眼板的L值有特殊要求。

L按吊装设计。

2修割后宽度不小于2x0.85R,割与不割连接处的过度r1=10

320t以下用N型。

4K=t’,t’为母材厚度。

2.3.4D型眼板系列,其结构和安装焊接见图5,尺寸数值见表6。

表6D型眼板尺寸数值表

型号

L

R

d

H

B

b

t

Hmin

(低限)

K

重量

kg

施工图号

D5t

140

70

64

100

150

40

16

10

60

8

3.2

218DNS-19

D10t

180

90

64

110

150

50

20

12

70

10

5.8

218DNS-20

D20t

240

120

64

120

200

55

25

14

80

12

11.7

218DNS-21

D30t

280

140

80

140

250

60

30

16

100

14

18.7

218DNS-22

D40t

310

155

80

150

250

70

34

20

110

16

25.8

218DNS-23

注:

1制作按施工图

2K植为装焊焊脚尺寸

3D型眼板焊接处母材厚度限制如下:

眼板型号

D5t

D10t

D20t

D30t

D40t

母材厚度t’(mm)

≥3

≥4

≥5

≥8

≥7

2.3.4T型眼板系列,其结构和安装焊接见图6,尺寸数值见表7。

图6T型眼板

表7T型眼板尺寸数值表

型号

R

d

L

t

B

K

重量

kg

施工图号

T10t

90

64

300

155

100

20

12

120

150

10

12.4

218DNS-24

T20t

120

64

380

220

150

25

16

150

220

12

29.7

218DNS-25

T30t

140

80

450

256

170

30

18

180

250

14

47.7

218DNS-26

T40t

155

80

500

295

200

34

20

200

300

16

69.9

218DNS-27

注:

1重复使用次数不超过3次。

且总修割量不大于20mm,否则降级使用

2制作按施工图

3装焊焊脚尺寸按表中K值

2.3.6M型(复板型)眼板系列,在母材上开孔补强,其结构和安装焊接见图7,尺寸数值见表8。

图7M型(复板型)眼板

表8M型眼板尺寸数值表

型号

D

d

t

Φ

a

t’限定范围

最小C值

复板重量

kg

施工图号

M5t

140

84

8

64

120

8-14

3.00

0.6

218DNS-28

M10t

200

84

10

64

150

8-24

3.04

2.0

218DNS-29

M20t

260

84

12

64

180

10-30

3.30

4.5

218DNS-30

M30t

300

100

14

80

200

12-30

3.40

6.9

218DNS-31

M40t

340

100

16

80

200

14-30

3.81

10.4

218DNS-32

注:

1上表中C值计算公式有挪威船级社提供,即

C-2+0.8

(C≥3.0)

2.当母(型)材尺寸较小时可减小复板直径D的尺寸,但应满足C≥3.0,剪应力τ≤50MPa,复板边缘距板缝或结构距离不小于50mm

3装焊复板应尽量在平面进行,焊脚尺寸为0.7t

4制作按施工图

2.3.7N型眼板系列,其结构和安装焊接见图8,尺寸数值见表9。

图8N型眼板

表9N型眼板尺寸数值表

型号

L

B

t

l

d

重量

kg

Kmin

施工图号

N5t

260

140

18

120

50

80

4.84

18

218DNS-33

8.7

18

218DNS-34

N10t

290

180

22

10.75

20

218DNS-35

N15t

320

200

22

14.8

20

218DNS-36

N20t

350

220

25

注:

1脚焊缝A区50mm长加强焊焊肉增加2mm,端部包角。

2重复使用时B的最小值为(B-30)mm。

3板眼按施工图制作

4t值比母材厚度最少大2mm。

2.4眼板安装位置标注示例

眼板安装位置标注示例见图9。

图9

说明:

1图中各种眼板的焊脚尺寸分别见2.3条眼板系列。

2图中肘板切角、R过焊孔及焊脚尺寸见第五章各补强方法

3眼板及吊运技术要求

3.1材料

制作眼板的材料应为合格的A级以上强度的船用钢板、材料不允许有裂纹、夹层等缺陷所用材料应有材质证书。

3.2制作

3.2.1眼板零件的切割应由5级以上的瓦斯切割工操作

3.2.2氧乙炔焰切割眼板不允许有大于1mm的切割缺口,重复使用时切割处局部不允许有大于2mm的切割缺口。

3.2.2眼板的圆孔除特殊要求外,可采用割圆机切割,表而粗糙度小于250μm,超过时用砂轮打磨光滑。

3.2.4制作现场环境温度在0~-5°c时,为使焊缝区表面干燥,要进行预热,使焊区表面温度达到20℃以上。

低干-5℃时,不能进行组装焊接。

3.2.5眼板为焊接结构,焊接采用低氢型焊条,且与眼板材质、强度等级相匹配。

,焊缝转角包角焊、,

3.2.6眼板组装可采用手工焊,由持Ⅱ类焊接证书的焊工施焊.并遵守《船体焊接施工要领》手册的有关规定,

3.2.7眼板制作完毕,应由质检人员检查验收合格后,用钢印将承载吨位打印在上部位置,并用白色油漆框出,入库统一领用。

3.3安装

3.3.1眼板安装方向应便于分段翻身时卸扣的转动。

3.3.2N型翻板用的眼板位置布置合适,安装处母材应平整、相互贴合,最大间隙小于2mm正面满焊,焊脚高度值见2.3.7条眼板系列规定

3.3.3眼板主立板与分段结构内构件的立板对位偏差不大于构件立

扳厚的1/3,安装间隙不大于2mm,见图10。

图10

3.3.4C型眼板应与安装部位相切合,间隙不大于2mm。

当局部超差(超差量不得大于2mm)时,需加大焊脚,其加大量等于超差间隙量。

安装在结构交叉处时,与焊缝按触边应削斜,保证贴合,见图11.

图11

3.3.5A、D型眼板安装在曲面部位时,现场研配;系不大于2mm.

3.3.6眼板周围800mm范围内段内部构件应进行双面加强焊,焊脚K=8/10mm。

3.3.7眼板与分段的装焊用手工焊,按不同安装部位由相应持Ⅱ类和Ⅲ类焊接证书的焊工施焊。

焊脚按2.3条各眼扳型号规定,焊接

材料采用低氢型焊条,并同分段母材相匹配。

当环境温度在-15~-5℃时,应对焊缝区预热至80~100℃,低于-15℃时禁止装焊、,

在环境温度高于-5°C时,焊缝区也应加热至20°C以上,使表面干燥。

3.3.8端部全部包角焊。

3.4加强材

3.4.1眼板安装处的船体结构背面所用的加强材,应为合格的船用钢材。

3.4.2凡装焊在舱内的加强肘板、加强型材等,如不影响外观和通道,可不拆除,但自由边应打磨光滑。

在非暴露部位要拆除的加强肘板,可如图12形式切割,切口粗糙度小于250μm。

图12

3.5检验

3.5.1眼板在分段上定位后,由工段长检查其正确性,装配和焊接要分别交验.

3.5.2眼板与船体分段装焊结束后,冷却到常温,用肉眼检查焊缝的外观质量,应无咬边、焊瘤、表面气孔和裂纹等质量问题。

3.5.3安装在重量为250t以上分段上的眼板,或使用50t以上眼板的分段

,都要对眼板安装焊缝进行着色探伤,确认焊缝表面无裂纹。

对要求焊透部位应进行超声检查。

3.5.4由质检部门依据《吊运方案》对眼板型式、规格、坐标位置,焊脚尺寸和加强材的规格、位置等进行全面检查,合格后签发合格单,允许起吊。

3.6使用

3.6.1眼板拆除应仔细割除,以不损伤船体母材为原则。

回收的眼板经修边合格后做上使用次数标记。

修割后的尺寸不得小于下限尺寸,否则降级使用或报废。

眼板的使用一般不超过3次,详见2.3条各眼板规定。

3.6.2产生明显变形的眼板不能再用。

3.6.3A、D型两种眼板使用的最低允许高度应符合<眼板尺寸数值表>中规定的最小值Hmin。

3.7吊运要求

3.7.1接近满符合时,起吊后吊物最低点离基面100mm左右处做刹车实验,停5-10分钟使受力均衡,检查确认无异常情况后再吊运。

3.7.1起吊并检查认可后,一般情况下不允许在空中悬吊不走。

3.7.3吊运中若出现异常现象应立即停运并查找隐患。

3.7.4重250t几以上分段吊运时,应有安技人员在场共同检查。

4起重卸扣系列

卸扣结构如图13,系列规格参数见表10。

图13

表-10卸扣系列规格表

工作负荷t

25

32

40

50

65

80

100

125

美制

120

美制

200

横销直径d

58

66

74

82

95

105

115

141

85

105

横销长度l

265

295

330

359

394

434

471

652

450

508

卸扣宽度B

232

256

287

311

354

394

434

636

405

495

卸扣开口宽b

94

104

115

128

142

156

172

221

134

150

卸扣高度H

223

248

277

306

347.5

382.5

417.5

1089.5

442.5

532.5

有效增长量h

194

215

240

265

300

330

360

560

400

480

卸扣内半径R

64

70

77.5

85

95

105

115

190

127.5

138

卸扣外形高H

333

372

417

460

525

580

635

1288

617

758

卸扣最大直径D

116

132

148

164

190

210

230

282

177

205

卸扣本体直径

52

58

66

74

84

94

104

128

75

-

环体重量Kg

13.9

19

27.5

36.5

56.2

74

100

223.4

51

189

横销重量Kg

6.2

10

12.5

16

24.2

32.4

41.9

80

22

34.5

螺母重量Kg

0.74

1.04

1.4

1.63

2.41

3.04

3.68

6.9

2.1

3.2

卸扣总重量Kg

20.8

30

41.4

54.1

82.8

109.4

145.6

310.3

75

227

注:

1制作按施工图。

2规格选自船舶舾装标准件图册DL(214)-1985中的合金卸扣。

5板眼安装位置选择及补强方法

5.1A型板眼安装位置选择及补强方法

5.1.1不需要加强的安装部位如图14的(a)(b)所示。

图14

(a)(b)

5.1.2需要进行加强计算的安装部位

5.1.2.1如图15的(a)(b)所示的安装部位需要进行加强计算。

图15

(a)(b)

5.1.2.2强度计算方法:

视梁两端刚性固定,载荷作用在跨度间,见图16。

图16

P载荷

l跨距

a,b载荷作用点

同固定点间的距离

最大弯距在集中应力处,即

=

当载荷作用在梁中点时,a=b=l/2

则

=

弯曲应力σ=

选[σ]=100N/

当σ>[σ]时需补强。

图17

上式中W=

剖面形状按图17取。

带板宽度l按40t’计,若l>610mm时取l=6100.

5.1.3加强形式如图18(a)(b)所示.

为眼板而设置的加强材在一般情况下不与拆初,作永久性保留。

因此加强材材质应与母材钢级一致,且自由边应打磨光滑无毛刺。

5.2B型板眼安装位置选择及补强方法

5.2.1不需要加强的安装部位如图19的(a)(b)所示。

图19

5.2.2需要进行加强计算的安装部位

5.2.2.1眼板位置如图20(a)(b)所示

5.2.2.2强度计算方法:

1当板眼所在梁两端被视为刚性固定,按5.1.1.2公式计算

2当梁的两端被视为一端自由,一端刚性固定时,其计算简图如下

P载荷l跨距

M弯距M=Pl

带板宽度及许用应力取值按5.1.2.2

5.2.3加强形式如图21(a)(b)(c)(d)(e)所示

图21

5.3C型板眼安装位置选择及补强方法

5.3.1C型板眼在分段的端部的三个不同安装布置见图22

(1)、

(2)、(3)。

5.3.3.1C型眼板名义长度的确定方法:

1对

(1)、

(2)两种布置按2.3.3规定选取。

2对(3)种布置,在按2.3.3的规定尺寸上再加上e值,e值按分段结构决定。

5.3.3.2补强方法

1对第一种布置的补强见图23(a)(b)(c).

当a=75°~90°时,眼板加强材仅设内侧

当a=60°~75°时,眼板加强材设两侧

一般情况下,不允许a<60°

当眼板贴附在纵骨或横梁上时,按5.2.2.2计算简图对安装部位进行强度计算,若σ>100N/

时,按图23(b)形式补强。

23(b)

当板眼贴附在围壁上时,局部设补强肘板,如图23(c)

图23(c)

2对第二种布置的补强见图23(d)

图23(d)

当眼板加强材附近无骨材作依托时,可与临近的肋板或桁材连接,起夹角β=45°。

3第3种布置的补强要求及方法可参照前面两种布置进行。

5.4D型板眼安装位置选择及补强方法

5.4.1不需要加强的安装部位如图24所示。

图24

5.4.2需要进行加强计算的安装部位如图25(a)、(b)所示

图25

对第①种布置按下式进行强度计算

σ=

试中:

系数a=0.25,P-作用与眼板上的负荷,t

-母材厚度

即σ=

≤150N/

,否则须设加强材

对第②种布置按5.1.2.2公式计算

对第③种布置按5.2.2.2公式计算

5.4.3加强形式如图26(a)(b)(c)(d)(e)(f)所示

图26

5.5T型板眼安装位置选择及补强方法

5.5.1T型板眼安装位置选择如图27所示

图27

5.5.2对5.5.1安装部位的强度计算,可简化成一端钢性固定、一端自由的弯曲梁:

P作用在眼板上的负荷

l负荷作用线至横梁距离

W包含带板的抗弯截面系数(带板宽度按40t’计)

即:

σ=

=

σ≤100N/

否则须设加强材

5.2.3加强形式如图28(a)(b)所示

图28

5.6特殊眼板的强度计算

强度计算实例如图29

图29

计算实例:

以知:

P=30t,l=600mm,t=30mm

求:

h=

计算思想:

根据眼板受力状态,计算简图可视为悬臂梁,计算时效核眼板根部最大应力,确定h值,加强肘板不参加计算。

σ=

=

σ取100N/

(1000kgf/cm

)

h

=

=

=3600cm

h=60cm=600mm

5.7各型眼板安装部位需要加强的,其补强材规格和焊接要求按分段吊运方案中设计计算要求执行。

6.大合拢用板眼安装位置计算公式与图谱

为使分段在船台合拢时避免船台倾角的修正量,减少配合时间必须正确确定眼板位置。

通常采用计算或查图谱的方