东北林业大学过程控制实验指导书20.docx

《东北林业大学过程控制实验指导书20.docx》由会员分享,可在线阅读,更多相关《东北林业大学过程控制实验指导书20.docx(52页珍藏版)》请在冰豆网上搜索。

东北林业大学过程控制实验指导书20

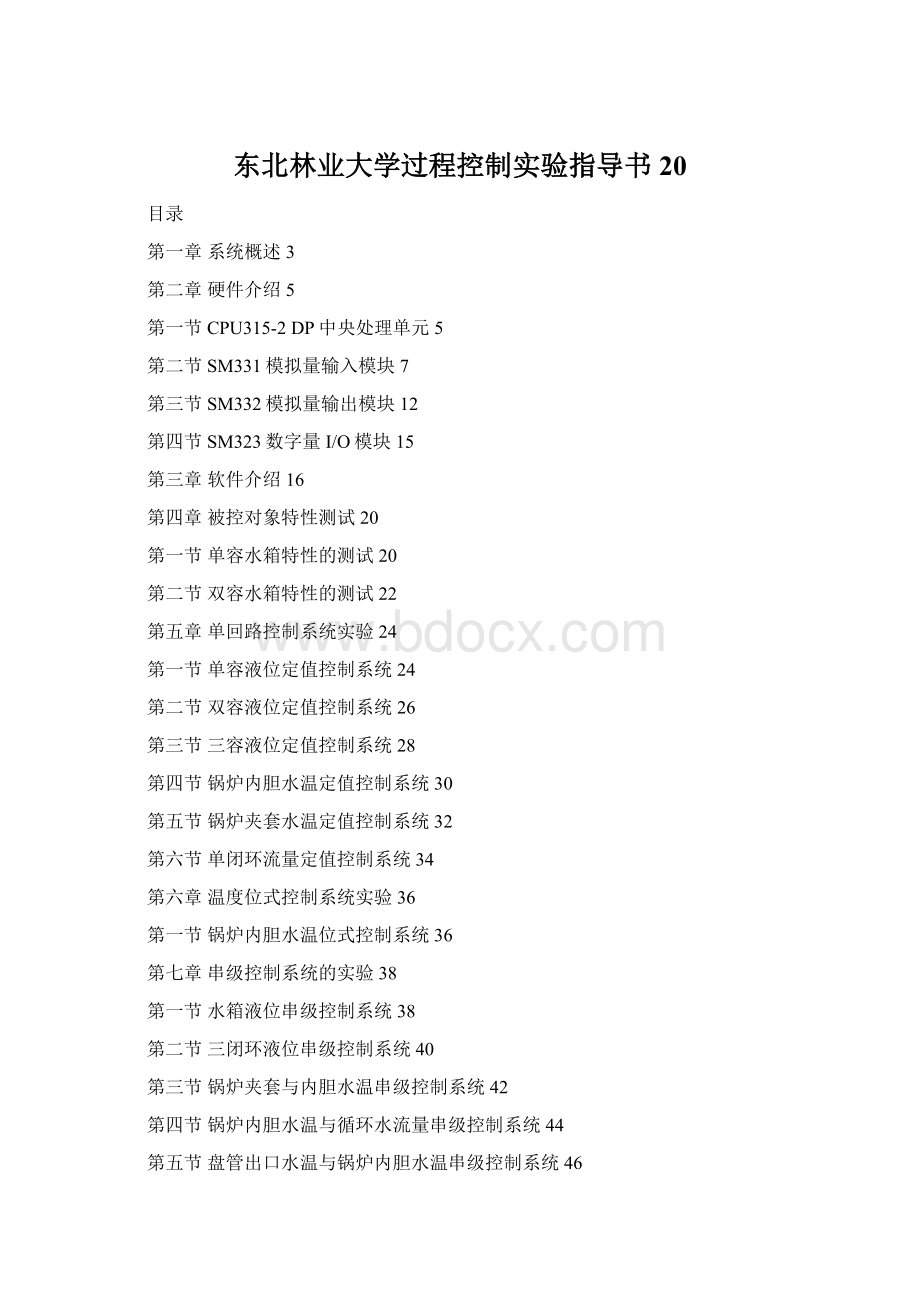

目录

第一章系统概述3

第二章硬件介绍5

第一节CPU315-2DP中央处理单元5

第二节SM331模拟量输入模块7

第三节SM332模拟量输出模块12

第四节SM323数字量I/O模块15

第三章软件介绍16

第四章被控对象特性测试20

第一节单容水箱特性的测试20

第二节双容水箱特性的测试22

第五章单回路控制系统实验24

第一节单容液位定值控制系统24

第二节双容液位定值控制系统26

第三节三容液位定值控制系统28

第四节锅炉内胆水温定值控制系统30

第五节锅炉夹套水温定值控制系统32

第六节单闭环流量定值控制系统34

第六章温度位式控制系统实验36

第一节锅炉内胆水温位式控制系统36

第七章串级控制系统的实验38

第一节水箱液位串级控制系统38

第二节三闭环液位串级控制系统40

第三节锅炉夹套与内胆水温串级控制系统42

第四节锅炉内胆水温与循环水流量串级控制系统44

第五节盘管出口水温与锅炉内胆水温串级控制系统46

第六节盘管出口水温与热水流量串级控制系统48

第七节水箱液位与进水流量串级控制系统51

第八章比值控制系统实验53

第一节单(双)闭环流量比值控制系统53

第九章前馈-反馈控制系统实验55

第一节下水箱液位前馈-反馈控制系统55

第二节锅炉内胆水温前馈-反馈控制系统57

第十章滞后控制系统实验59

第一节温度的滞后控制系统59

第二节流量纯滞后控制系统61

第十一章解耦控制系统实验63

第一节锅炉内胆与夹套水温解耦控制系统63

第二节上水箱液位与出口温度解耦控制系统65

附录系统总貌图68

第一章系统概述

西门子公司在S5系列PLC的基础上推出了S7系列PLC,性能价格比越来越高。

S7-300属中小型PLC,有很强的模拟量处理能力和数字运算功能,具有许多过去大型PLC才有的功能,其扫描速度甚至超过了许多大型的PLC。

S7-300PLC功能强、速度快、扩展灵活,它具有紧凑的、无槽位限制的模块化结构,其系统构成如图1.1所示。

它的主要组成部分有导轨(RACK)、电源模块(PS)、中央处理单元CPU模块、接口模块(IM)、信号模块(SM)、功能模块(FM)等。

通过MPI网的接口直接与编程器PG、操作员面板OP和其他S7PLC相连。

图1.1S7-300PLC系统构成框图

导轨是安装S7-300各类模块的机架,S7-300采用背板总线的方式将各模块从物理上和电气上连接起来。

除CPU模块外,每块信号模块都带有总线连接器,安装时先将总线连接器装在CPU模块并固定在导轨上,然后依次将各模块装入。

电源模块PS307输出24VDC,它与CPU模块和其它信号模块之间通过电缆连接,而不是通过背板总线连接。

在实际应用中,电源模块也可用开关电源代替,但要注意其输出功率必须满足所有模块的的需要。

中央处理单元CPU有多种型号,如CPU312IFM,CPU313,CPU314,CPU315,CPU315-2DP等。

CPU模块除完成执行用户程序的主要任务之外,还为S7-300背板总线提供5V的直流电源,并通过MPI多点接口与其它中央处理器或编程装置通信。

本实验装置采用的是CPU315-2DP。

S7-300的编程装置可以是西门子专用的编程器,如PG705,PG720,PG740,PG760等,也可以用通用微机,配以STEP7软件包,并加MPI卡及编程电缆构成。

信号模块SM使不同的过程信号电平和S7-300的内部信号电平相匹配,主要有数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块等。

每个信号模块都配有自编码的螺紧型前连接器,外部过程信号可方便地连在信号模块的前连接器上。

功能模块FM主要用于实时性强、存储计数量大的过程信号处理任务。

通信处理器是一种智能模块,它用于PLC间或PLC与其它装置间连网实现数据共享。

第二章硬件介绍

第一节CPU315-2DP中央处理单元

CPU315-2DP具有48KB的RAM,80KB的装载存储器,可用存储卡扩充装载存储器容量最大到512KB。

每执行1000条二进制指令约需0.3ms,最大可扩展1024点数字量或128个模拟量通道,最大可配置4个机架、32个模块。

CPU315-2DP是唯一带现场总线(PROFIBUS)SINECL2-DP接口的CPU模块。

CPU315-2DP的面板结构如图2.1。

图2.1CPU315-2DP面板结构图

S7-300的CPU模式选择开关有四种工作方式,通过可卸的专用钥匙控制:

(1)RUN-P:

可编程运行方式。

CPU扫描用户程序,既可以用编程装置从CPU中读出,也可以由编程装置装入CPU中。

用编程装置可监控程序的运行,在此位置钥匙不能拔出。

(2)RUN:

运行方式。

CPU扫描用户程序,可以用编程装置读出并监控PLCCPU中的程序,但不能改变装载存储器中的程序。

在此位置可以拔出钥匙,以防程序在正常运行时被改变操作方式。

(3)STOP:

停机方式。

CPU不扫描用户程序,可以通过编程装置从CPU中读出,也可以下载程序到CPU。

在此位置钥匙可以拔出。

(4)MRES:

该位置瞬间接通,用以清除CPU的存储器。

CPU315-2DP面板上有七个LED指示灯,显示运行状态和故障,表2.1列出了用于状态和故障显示的发光二极管LED的含义:

表2.1LED用于状态和故障显示的含义

发光二极管LED

含义

说明

SF(红色)

系统错误/故障

下列事件引起灯亮:

•硬件故障

•固件出错

•编程出错

•参数设置出错

•算术运算出错

•定时器出错

•输入输出故障或错误

BATF(红色)

电池故障

电池失效或未装入灯亮

DC.5V(绿色)

用于CPU和S7-300总线的5VDC电源

如果内部的5V直流电源正常,则灯亮

源正常,则灯亮

FRCE(黄色)

保留专用

RUN(绿色)

系统运行状态

STOP(红色)

系统停机状态

BUSF(红色)

指示现场总线及DP接口错误

第二节SM331模拟量输入模块

S7-300的模拟量输入模块极具特色,它可以接入热电偶、热电阻、4~20mA

图2.2SM331AI8×12位模块的接线图

电流、0~10V电压等18种不同的信号,输入量程范围很宽。

图2.2是SM3318×12位模拟量输入模块的端子接线图。

SM331模入模块主要由A/D转换部件、模拟切换开关、补偿电路、恒流源、光电隔离部件、逻辑电路等组成。

图2.3是SM3318×12模拟量输入模块的电气原理图。

SM331的8个输入通道通过模拟切换开关共用一个积分式A/D转换部件。

图2.3SM331,AI8×12位模块的电气原理图

SM331与传感器、变送器的连接:

(1)与电压型传感器的连接如图2.4所示:

图2.4输入模块与电压传感器的连接

(2)与2线或4线电流变送器的连接见图2.5、图2.6:

图2.5输入模块与2线变送器电流输入的连接

图2.6输入模块与4线变送器电流输入的连接

(3)与热电阻的连接见图2.7:

图2.7热电阻(如Pt100)与输入模块的4线连接回路示意图

(4)与热电偶的连接见图2.8:

图2.8输入模块与热电偶的连接

选择SM331的测量方法和测量范围

通过设置SM331的测量参数可以选择测量方法和测量范围,但必须保证SM33的硬件结构与之相适应,否则模块不能正常工作。

模拟量模块的底部都装有量程模块,调整量程块的插入方位可以改变模块的硬件结构。

SM331每两个相邻输入通道公用一个量程块,构成一个通道组。

8×12位模块有8个输入通道,配四个量程块,分成四个通道组。

表1.2给出了SM331,8×12位模块的缺省设定:

表2.2SM331,8×12位模块量程缺省设定

量程块的设定

可选择的测量方式及范围

缺省设置

A

电压:

≤±1000mV

电阻:

150Ω,300Ω,600Ω,Pt100,Ni100

热电偶:

N,E,J,K各型热电偶的各种测量方法

电压:

±1000mV

B

电压:

≤±10V

电压:

±10V

C

电流:

≤±20mA(4线变送器)

电流(4线):

4~20mA

D

电流:

4~20mA(2线变送器)

电流(2线):

4~20mA

第三节SM332模拟量输出模块

图2.9是SM3324×12位模块的端子接线图,图2.10是该模块的电气原理图。

图2.9SM332,AO4×12位模块的端子接线图

SM3324×12位模块上有4个输出通道,每个通道都可单独编程为电压输出或电流输出,输出精度为12位,模块对CPU背板总线和负载电压都有光电隔离。

在输出电压时,可以采用2线回路和4线回路两种方式与负载相连,采用4线回路能获得比较高的输出精度。

图2.10SM332,AO4×12位模块的电气原理图

SM332与负载/执行装置的连接见图2.11:

图2.11通过4线回路将负载与隔离的输出模块相连

第四节SM323数字量I/O模块

SM323DI16/DO16模块有一组16个共地的输入端和两组8个共地的输出端,图2.12是该模块的端子连接图,端子1~0用于输入,端子1~0用于输出。

I/O

图2.12SM323,DI16/DO16模块端子接线图

额定负载电压24VDC,输入电压“1”信号电平为11~30V,“0”信号电平为-3~+5V,I/O通过光耦与背板总线隔离,输出具有电子短路保护功能。

第三章软件介绍

一、编程语言

S7系列PLC的编程语言非常丰富,有LAD(梯形图)、STL(语句表)、SCL(标准控制语言)、GRAPH(顺序控制)、HiGraph(状态图)、CFC(连续功能图)、CforS7(C语言)等,用户可以选择一种语言编程,如果需要,也可以混合使用几种语言编程。

这些编程语言都是面向用户的,它使控制程序的编程工作大大简化,对用户来说,开发、输入、调试和修改程序极为方便。

S7继承了S5语言结构化程序设计的优点,用文件块的形式管理用户编写的程序及程序运行所需的数据。

如果这些文件块是子程序,可以通过调用语句,将它们组成结构化的用户程序。

这样,PLC的程序组织明确,结构清晰,易于修改。

通常用户程序由组织块(OB)、功能块(FB,FC)、数据块(DB)构成。

其中,OB是系统操作程序与用户应用程序在各种条件下的接口界面,用于控制程序的运行。

OB1是主程序循环块,在任何情况下,它都是需要的。

功能块(FB,FC)实际上是用户子程序,分为带“记忆”的功能块FB和不带“记忆”的功能块FC,前者有一个背景数据块附属于该功能块,并随功能块的调用而打开,随功能块的结束而关闭。

数据块(DB)是用户定义的用于存取数据的存储区,也可以被打开或关闭。

二、STEP7编程软件

STEP7是支持用户开发应用程序的软件包。

Step7中集成的SIMATIC编程语言和语言表达方式符合EN61131-3或IEC1131-3标准。

Step7包含以下应用工具:

SIMATIC管理器:

管理属于一个自动化项目的所有数据,编辑数据所需要的工具由SIMATIC管理器自行启动。

符号编辑器:

使用符号编辑器可以管理所有的共享符号。

诊断硬件:

能够提供PLC状态的一个概况。

这个概况将提供CPU及模块是否正常及其它一些硬件的附加信息。

编程语言:

提供梯形逻辑(LAD)、语句表(STL)和功能块图(FBD)三种编程语言。

硬件组态:

为自动化项目的硬件进行组态和参数赋值。

网络组态:

为项目网络进行时间驱动的循环数据传送组态和事件驱动的数据传送组态。

三、WinCC监控软件

WinCC是结合西门子在过程自动化领域中的先进技术和Microsoft的强大功能的产物。

作为一个先进的人机界面(HMI)软件和SCADA系统,WinCC提供了适用于工业的图形显示、消息、归档以及报表的功能模板;并具有高性能的过程耦合、快速的画面更新、以及可靠的数据;Wincc还为用户解决方案提供了开放的界面,使得将WinCC集成入复杂、广泛的自动化项目成为可能。

WinCC包含编辑和运行两个系统。

WinCC编辑器包含以下编辑工具:

(1)WinCC浏览器

管理属于一个项目的所有数据,编辑数据所需要的工具由WinCC浏览器自行启动。

(2)图形编辑器

图形编辑器是一种用于创建过程画面的面向矢量的作图程序。

可以用包含在对象和样式选项板中众多的图形对象来创建复杂的过程画面;可以通过动作编程将动态添加到单个图形对象上;也可以在库中存储自己的图形对象。

(3)报警记录

报警记录提供了显示和操作选项来获取和归档结果。

可以任意地选择消息块、消息级别、消息类型、消息显示以及报表。

(4)变量记录

变量记录被用来从运行过程中采集数据并准备将它们显示和归档。

可以自由地选择归档、采集和归档定时器的数据格式。

可以通过WinCC在线趋势和表格控件显示过程值,并分别在趋势和表格形式下显示。

(5)报表编辑器

报表编辑器是为消息、操作、归档内容和当前或已归档的数据的定时器或事件控制文档的集成的报表系统,可以自由选择用户报表或项目文档的形式。

提供了舒适的带工具和图形选项板的用户界面,同时支持各种报表类型。

具有多种标准的系统布局和打印作业。

(6)全局脚本

全局脚本是C语言函数和动作的通称,根据其不同的类型,可用于一个给定的项目或众多项目中。

脚本被用于给对象组态动作并通过系统内部C语言编译器来处理。

全局脚本动作用于过程执行的运行中。

一个触发可以开始动作的执行。

(7)用户管理器

用户管理器用于分配和控制用户的单个组态和运行系统编辑器的访问权限。

每建立一个用户,就设置WinCC功能的访问权力并独立地分配给此用户。

至多可分配999个不同的授权。

第四章被控对象特性测试

第一节单容水箱特性的测试

一、实验对象连线

将三相电源输出端U、V、W对应连接三相磁力泵(~380V)的输入端U、V、W,将电动调节阀的~220V输入端L、N接至单相电源Ⅲ的3L、3N端。

并将下水箱液位LT3钮子开关拨到“ON”位置。

二、S7-300控制台连线

将LT3下水箱液位(+、-)相应接到SM331模块第一通道A/I0(+、-),将SM332模块第一输出通道A/O0(+、-)接到电动调节阀4~20mA输入(+、-)。

三、实验结构图

四、实验步骤

1.按上述要求连接实验系统,并将对象相应的水路打开(打开F1-1、F1-2和F1-8,且将F1-11开至一适当开度,其余与本实验无关的阀门均关闭)。

2.利用电缆将对象和S7-300控制台连接起来。

3.打开S7-300控制屏电源,给CPU315-2DP及相应模块上电。

4.打开Wincc上位机组态软件,并进入相应的实验。

5.启动对象总电源,将相关电源(三相电源、单相Ⅲ、24V电源)打开,进行实验。

6.在实验窗口内把手动输出设为一适当的值(系统为一开环状态),使水箱的液位处于某一平衡位置。

7.通过增/减的操作改变其输出量的大小,使其输出有一个正或负阶跃增量的变化(此增量不宜过大,以免水箱中水溢出),让水箱的液位进入新的平衡状态。

8.在实时曲线窗口观察实时曲线,并分析和计算出下水箱在固定的出水阀开度下的对象参数K及T值。

第二节双容水箱特性的测试

一、对象连线

将三相电源输出端U、V、W对应连接三相磁力泵(~380V)的输入端U、V、W,将电动调节阀的~220V输入端L、N接至单相电源Ⅲ的3L、3N端。

并将下水箱液位LT3钮子开关拨到“ON”位置。

二、S7-300控制台连线

将LT3下水箱液位(+、-)相应接到SM331模块第一通道A/I0(+、-),将SM332模块第一输出通道A/O0(+、-)接到电动调节阀4~20mA输入(+、-)。

三、实验结构图

四、实验步骤

1.按上述要求连接实验系统,将对象相应的水路打开(打开F1-1、F1-2及F1-7,且将F1-10、F1-11开至适当开度(一般情况下,阀F1-10的开度应大于阀F1-11的开度),其余与本实验无关的阀门均关闭。

2.利用电缆将对象和S7-300控制台连接起来。

3.打开S7-300控制屏电源,给CPU315-2DP及相应模块上电。

4.打开Wincc上位机组态软件,并进入相应的实验。

5.启动对象总电源,将相关电源(三相电源、单相Ⅲ、24V电源)打开,进行实验。

6.在实验窗口内把手动输出设为一适当的值(系统处于开环状态),使中下水箱的液位均处于某一平衡位置。

7.通过增/减的操作改变其输出量的大小,使其输出有一个正或负阶跃增量的变化(此增量不宜过大,以免水箱中的水溢出),让中下水箱的液位进入新的平衡状态。

8.在实时曲线窗口观察实时曲线,并分析和计算出中下水箱在固定的出水阀开度下的的对象参数K、T1及T2值。

第五章单回路控制系统实验

第一节单容液位定值控制系统

一、对象连线

将三相电源输出端U、V、W对应连接三相磁力泵(~380V)的输入端U、V、W,将电动调节阀的~220V输入端L、N接至单相电源Ⅲ的3L、3N端。

并将上水箱液位LT1钮子开关拨到“ON”位置。

二、S7-300控制台连线

将LT1上水箱(也可选中水箱或下水箱)液位(+、-)相应接到SM331模块第一通道A/I0(+、-),将SM332模块第一输出通道A/O0(+、-)接到电动调节阀4~20mA输入(+、-)。

三、实验结构图

四、实验步骤

1.按上述要求连接实验系统,并将对象相应的水路打开(打开F1-1、F1-2和F1-6,且将F1-9开至一适当开度,其余与本实验无关的阀门均关闭)。

2.利用电缆将对象和S7-300控制台连接起来。

3.打开S7-300控制台电源,给CPU315-2DP及相应模块上电。

4.打开Wincc上位机组态软件,并进入相应的实验。

5.启动对象总电源,将相关电源(三相电源、单相Ⅲ、24V电源)打开,进行实验。

6.按单回路调节器参数的整定方法(具体见高级过程控制系统实验指导书)整定好调节器的相关参数。

7.设置好系统的给定值后,用手动操作调节器的输出,通过电动调节阀给上水箱打水,待其液位达到给定量所要求的值,且基本稳定不变时,把输出切换为自动,使系统投入自动运行状态。

8.当系统稳定运行后,突加阶跃扰动(将给定量增/减5%~15%),观察系统的输出响应曲线。

9.待系统进入稳态后,启动变频器-磁力泵支路,适量改变阀F2-3开度(加扰动),观察在阶跃扰动作用下液位的变化过程。

10.通过反复多次调节PI的参数,使系统具有较满意的动态性能指标。

第二节双容液位定值控制系统

一、对象连线

将三相电源输出端U、V、W对应连接三相磁力泵(~380V)的输入端U、V、W,将电动调节阀的~220V输入端L、N接至单相电源Ⅲ的3L、3N端。

并将下水箱液位LT3钮子开关拨到“ON”位置。

二、S7-300控制台连线

将LT3下水箱液位(+、-)相应接到SM331模块第一通道A/I0(+、-),将SM332模块第一输出通道A/O0(+、-)接到电动调节阀4~20mA输入(+、-)。

三、实验结构图

四、实验步骤

1.按上述要求连接实验系统,将对象相应的水路打开(打开F1-1、F1-2及F1-7,且将F1-10、F1-11开至适当开度(一般情况下,阀F1-10的开度应大于阀F1-11的开度)。

2.利用电缆将对象和S7-300控制台连接起来。

3.打开S7-300控制台电源,给CPU315-2DP及相应模块上电。

4.打开Wincc上位机组态软件,并进入相应的实验。

5.启动对象总电源,将相关电源(三相电源、单相Ⅲ、24V电源)打开,进行实验。

6.按单回路调节器参数的整定方法(具体见高级过程控制系统实验指导书)整定好调节器的相关参数。

7.设置好系统的给定值后,先用手动操作调节器的输出,通过电动调节

阀给中水箱打水,待中水箱液位基本稳定不变且下水箱的液位等于给定值时,把输出切换为自动,使系统投入自动运行状态。

8.当系统稳定运行后,突加阶跃扰动(将给定量增/减5%~15%),观察系统的输出响应曲线。

9.待系统进入稳态后,启动变频器-磁力泵支路,分别适量改变阀F2-4或阀F2-5的开度(加扰动),观察阶跃扰动作用在不同位置时液位的响应过程。

10.通过反复多次调节PI的参数,使系统具有较满意的动态性能指标。

第三节三容液位定值控制系统

一、对象连线

将三相电源输出端U、V、W对应连接三相磁力泵(~380V)的输入端U、V、W,将电动调节阀的~220V输入端L、N接至单相电源Ⅲ的3L、3N端。

并将下水箱液位LT3钮子开关拨到“ON”位置。

二、S7-300控制台连线

将LT3下水箱液位(+、-)相应接到SM331模块第一通道A/I0(+、-),将SM332模块第一输出通道A/O0(+、-)接到电动调节阀4~20mA输入(+、-)。

三、实验结构图

四、实验步骤

1.按上述要求连接实验系统,将对象相应的水路打开(打开F1-1、F1-2及F1-6,且将F1-9、F1-10、F1-11开至适当开度(一般情况下,阀F1-9的开度>阀F1-10的开度>阀F1-11的开度)。

2.利用电缆将对象和S7-300控制台连接起来。

3.打开S7-300控制屏电源,给CPU315-2DP及相应模块上电。

4.打开Wincc上位机组态软件,并进入相应的实验。

5.启动对象总电源,将相关电源(三相电源、单相Ⅲ、24V电源)打开,进行实验。

8.按单回路调节器参数的整定方法(具体见高级过程控制系统实验指导书)整定好调节器的相关参数。

9.设置好系统的给定值后,用手动操作调节器的输出,通过电动调节阀

给上水箱打水,待上、中水箱液位基本稳定不变且下水箱的液位等于给定值时,把输出切换为自动,使系统投入自动运行状态。

8.当系统稳定运行后,突加阶跃扰动(将给定量增/减5%~15%),观察系统的输出响应曲线。

9.待系统进入稳态后,启动变频器-磁力泵支路,分别适量改变阀F2-3或阀F2-4或阀F2-5的开度(加扰动),观察阶跃扰动作用在不同位置时液位的响应过程。

10.通过反复多次调节PI的参数,使系统具有较满意的动态性能指标。

第四节锅炉内胆水温定值控制系统

一、对象连线

三相电源输出端U、V、W对应连接三相SCR移相调压装置的三相电源输入端U、V、W,三相SCR移相调压装置的三相调压输出端U0、V0、W0接三相电加热管输入端U0、V0、W0,三相电源输出端U、V、W对应连接三相磁力泵(~380V)的输入端U、V、W。

二、S7-300控制台连线

内胆温度TT1铂电阻1a、1b端对应连接SM331输入模块的A/I4通道的+、-端,同时把A/I4与A/I5通道的+、-端对应短接;SM332模块第一输出通道A/O0(+、-)接到三相电加热管4~20mA输入(+、-)。

三、实验结构图

四、实验步骤

1.按上述要求连接实验系统,并打开阀F1-1、F1-2、F1-5、F1-12和F1-13,用变频器-磁力泵支路给锅炉内胆和夹套均打满水,然后将阀F1-