部分m以下容积高炉指标分析.docx

《部分m以下容积高炉指标分析.docx》由会员分享,可在线阅读,更多相关《部分m以下容积高炉指标分析.docx(9页珍藏版)》请在冰豆网上搜索。

部分m以下容积高炉指标分析

Lastrevisiondate:

13December2020.

部分m以下容积高炉指标分析

2015年部分1300m3以下容积高炉指标分析

中国金属学会

根据冶金交流和炼铁交流等单位提供的数据对2015年近280座(全国约有500座)容积小于1300m3高炉指标进行分析,从指标可以看出,一些高炉仍然是以大风量、高冶炼强度、高产为操作方针,这是企业粗放式经营的典型体现。

当前,钢铁行业处于低利润、产能严重过剩阶段,要尽快扭转这个局面,就得转变操作观念,不要再扩大外延生产,注重效益和环保。

高炉炼铁要以精料为基础,不追求高产,要追求低燃料比、低成本、实现生产过程环境友好为目标,走可持续发展的道路。

1.高利用系数

据统计,在280座高炉中有127座高炉利用系数大于3.0t/m3d,有7座450m3高炉系数大于4.0t/m3d。

一些企业高炉是在低品位、低风温、低煤气利用率、原燃料质量不佳等不利因素下,实现高系数,这是操作水平较高的体现。

说明我国中小高炉操作水平已居世界领先水平;不足之处是燃料比较高,高炉寿命较低,生产成本较高。

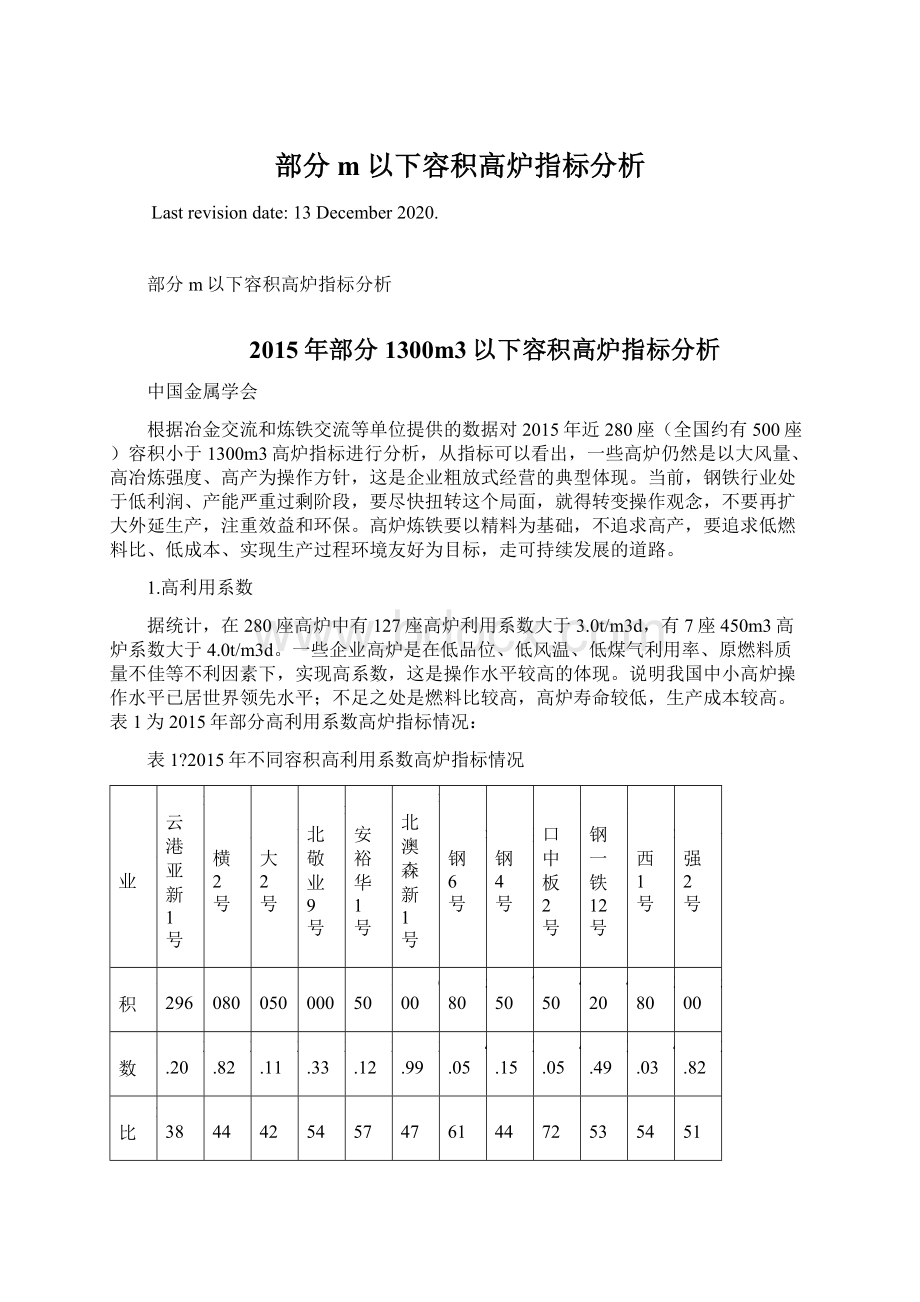

表1为2015年部分高利用系数高炉指标情况:

表1?

2015年不同容积高利用系数高炉指标情况

企业

连云港亚新1号

石横2号

方大2号

河北敬业9号

武安裕华1号

河北澳森新1号

淮钢6号

莱钢4号

营口中板2号

马钢一铁12号

津西1号

长强2号

容积

1296

1080

1050

1000

850

600

580

750

450

420

380

500

系数

3.20

3.82

3.11

3.33

3.12

3.99

4.05

3.15

4.05

3.49

4.03

3.82

煤比

138

144

142

154

157

147

161

144

172

153

154

151

燃料比

527

548

511

538

520

523

527

529

521

550

533

511

冶强

1.62

1.94

1.60

1.70

1.52

2.09

—

1.22

2.01

1.85

1.62

1.29

铁品位

57.04

56.96

58.10

56.20

烧结56.88

57.01

58.21

56.21

56.34

57.25

烧结53.31

59.33

风温

1152

1171

1236

1110

1191

1189

1184

1130

1177

1020

1131

1145

分析:

1)表1显示一批高炉是通过高冶炼强度实现高系数,这是不科学的、不经济的。

炼铁学基本原理:

利用系数=冶炼强度÷燃料比

小高炉采用大风机、大风量、通过高冶炼强度,追求高产,造成吨铁风耗高,出现风机大马拉小车的现象,是浪费能源的,不经济的。

宝钢、首钢京唐、太钢等企业高炉吨铁风量在1000m3/t以下,一些中小高炉吨铁风量在1200m3/t左右;2015年长治9号1080m3高炉吨铁风量在1496.79m3/t,攀钢2号1260m3高炉吨铁风量在1355m3/t。

实现高产的科学高炉操作方针是:

用低燃料比来实现高利用系数。

我们认为高炉冶炼强度控制在1.2/m3d为宜。

炼铁学的说法:

高炉冶炼强度低于1.2t/m3d时,再提高冶炼强度,有增加产量、降低燃料比的效果;高炉冶炼强度大于1.2t/m3d时,再提高冶炼强度时,有增产的效果(产量幅度越来越小),但燃料比要升高。

2)科学评价不同容积高炉利用系数。

目前,我国计算系数公式是采用高炉日铁产量除以炉容的方法。

但是,一些中小高炉在设计上采用小炉容,大炉缸,致使系数数值偏高,使其数据失真。

为此,专家们建议,使用高炉炉容除以炉缸面积,得出K值;再用日铁产量除以K值,所得出的数据是个科学的高炉利用系数。

这个系数对不同容积的高炉,系数都有可比性。

如450m3高炉系数为4.0t/m3d,用这种计算方法,与宝钢高炉相比,系数仅相当于宝钢的2.2t/m3d。

2.燃料比是影响炼铁工序能耗和成本的主要因素

高炉炼铁所需能源有78%来自碳素(焦炭和煤粉)燃烧,19%是由热风提供,3%是炉料化学反应热。

燃料比高低是影响炼铁工序能耗和成本的主要因素。

所以说,燃料比高低是衡量高炉操作水平的主要标志,也是工长们的主要工作目标。

2015年中钢协会员单位统计的高炉年平均燃料比为537.14kg/t,最低值的高炉是宝钢4号4747m3高炉482.25kg/t,最高值是昆钢3号510m3高炉664.34kg/t。

总体评述,中小高炉的燃料比要比大高炉高出约30kg/t。

因为中小高炉比大高炉的入炉铁品位低、风温低、煤气利用率低等方面影响。

包钢、攀钢、酒钢和西南地区等企业使用特殊矿,高炉冶炼难度加大,致使他们高炉燃料比要高。

据统计,2015年容积小于1300m3高炉指标进行分析知,约有25座高炉燃料比低于520kg/t,

约有30座高炉燃料比高于550kg/t。

部分高炉燃料比情况见表2:

表2?

2015年部分高炉燃料比情况

企业

长江

三明6

中天7

元立5

长强

长江

方大2

邯钢4

三明5

邢钢5和6

中天4

昆钢3

韶钢3

德胜2

马钢3

天管

津西5

炉容m3

1080

1000

850

1080

500

1250

1050

1000

1050

1050

550

510

450

1250

1000

1000

450

燃料比

502

504

507

511

511

506

511

513

514

514

514

664

580

593

576

572

568

焦炭M10%

5.06

5.98

5.03

3.98

5.10

5.06

6.55

5.56

5.98

5.56

5.04

5.72

5.24

5.84

6.07

国内外炼铁工作者均公认,高炉炼铁是以精料为基础。

精料技术对高炉生产指标的影响率在70%,工长操作水平的影响占10%,企业现代化管理水平占10%,设备作业水平占5%,外界因素(动力、供应、上下工序等)占5%。

在高冶炼强度、高喷煤比条件下,焦炭质量变化对高炉指标的影响率在35%左右。

焦炭指标中M10是对燃料比影响最大的,它波动0.2%,影响高炉燃料比7kg/t;我们希望M10<6%。

这表明,精料技术对燃料比的影响最大。

浙江衢州元立金属制品有限公司高炉用焦炭质量好(M25为94.26%,M10为3.98%,热反应性21.83%,反应后强度为68.57%),甚至比宝钢焦炭质量好,特别是M10为3.98%,该值是全国最低的,使高炉指标得到全面优化,详见表3

表3?

2015年衢州元立高炉指标

炉号

炉容

焦比

焦丁比

煤比

燃料比

冶炼

休风?

热风温度

入炉铁品位

M3

强度

率

kg/t

kg/t

kg/t

kg/t

t/(m3.d)

%

℃

%

1

450?

312.00?

17.00?

200.00?

529.00?

2.03?

1.89?

1138

56.29?

2

450?

308.00?

19.00?

202.00?

529.00?

2.02?

1.16?

1152

56.45

3

1080?

306.00?

19.00?

194.00?

519.00?

1.06?

0.51?

1170

56.21

4

1080?

298.00?

20.00?

194.00?

512.00?

1.02?

0.61?

1184

56.50?

5

1068?

297.00?

23.00?

191.00?

511.00?

1.54?

1.00?

1229?

56.27?

影响燃料比的因素有200多个,但主要的有:

入炉铁品位、热风温度、炉料质量(特别是焦炭质量),煤气利用率,生铁含硅量、矿石还原度和热性能等;影响炼铁燃料比变化的主要因素详见表。

表3?

影响炼铁燃料比变化(焦比+煤比+小块焦比)主要因素

项目

变动量

燃料比变化

项目

变动量

燃料比变化

入炉品位

+1.0%

-1.5%

风温

>1150℃

+100℃

-8Kg/t

烧结矿FeO

±1.0%

±1.5%

1050~1150

+100℃

-10Kg/t

烧结矿碱度

±0.1(倍)

±3.0%~3.5%

950~1050

+100℃

-15Kg/t

熟料率

+10%

-4%~5%

950

+100℃

-20Kg/t

烧结矿<5mm粉末

±10%

±0.5%

顶压提高

10KPa

-0.3%~-0.5%

矿石金属化率

+10%

-5%~-6%

鼓风湿度

+1g/m3

+1Kg/t

焦炭

M40

±1%

-5.0Kg/t

富氧

1%

-0.5%

M10

-0.2%

-7.0Kg/t

生铁含Si

+0.1%

+4~5Kg/t

灰份

+1.0%

+1.0%~2%

煤气CO2含量

+0.5%

-10Kg/t

S份

+0.1%

+1.5%~2%

渣量

+100Kg/t

+40Kg/t

水份

+1%

+1.1%~1.3%

矿石直接还原度

+0.1

+8%

粒度<5mm

+7%

+1.6?

Kg/t

炉渣碱度

0.1(倍)

3%

入炉石灰石

+100Kg

+6%~7%

炉顶温度

+100℃

+30Kg/t

碎铁

+100Kg

-20~-40Kg/t

焦炭CRS

CSI

+1%

+1%

-0.5%~-1.1%

+2%~+3%

矿石含硫

+1%

+5%

烧结球团转鼓

+1%

-0.5%

3.中小高炉喷煤比要比大高炉低

据统计,中小高炉的喷煤比一般在140kg/t左右;低于中钢协会员单位

平均值。

冷水江高炉的喷煤比100.5kg/t,达州高炉喷煤比88.7kg/t,韶钢450m3高炉喷煤比105kg/t,宝钢不锈钢750m3高炉喷煤比107.5kg/t,酒钢1000m3高炉喷煤比107.34kg/t,昆钢510m3高炉喷煤比103.72kg/t.

这些高炉喷煤比低是因热风温度偏低,炉料质量不好,入炉铁品位低,吨铁渣量大,料柱透气性差。

4.热风温度偏低

我国炼铁指标(2015年中钢协会员单位平均风温1134℃)与国际先进水平(>1200℃)相比,差距最大的地方是热风温度偏低,相差约50~80℃。

大型高炉多采用先进的高风温热风炉技术(特别是卡鲁金式热风炉技术,风温可达>1200℃),普遍比中小高炉热风温度高。

据统计,2015年统计中的127座小于1300m3高炉中仅有16座热风温度大于1200℃,最高的是方大2号1050m3高炉风温为1235℃,元立3号1000m3高炉风温为1229℃,攀钢2号1200m3高炉风温为1223℃,福建三安1050m3和550m3高炉风温分别为1222℃/1215℃等;约有15座高炉风温低于1100℃,而且有4座高炉(略阳1和3号、合钢4号和马钢11号高炉)风温低于1000℃。

这说明,我国中小高炉之间风温的差距是很大的,大多数企业热风炉需要进行技术改造提高风温的任务很重。

热风炉寿比高炉长,大修的机会少。

对于风温偏低的热风炉不能等高炉大修再去大修。

要抓紧时间及时进行大修,尽早提高风温。

热风炉用耐火砖一定要高质量,不能图便宜,而造成热风炉实现不了高风温。

这是当前风温低存在的主要问题。

高炉风温低存在的问题有三个层次:

热风炉能否提供高风温、送风系统能否承受高风温和高炉生产能否使用高风温。

需要在三个层面采用不同的先进技术或使用优质材料,才能有效地提高热风温度。

热风炉有三种类型:

外燃式、内燃式和顶燃式。

专家们认为,顶燃式热风炉是最佳选择;投资低、结构合理、寿命长、可实现>1250℃的高风温。

5.中小高炉入炉铁品位偏低

据统计,我国4000m3以上容积高炉入炉铁品位一般在58~60%,2000~3200m3容积高炉入炉铁品位一般在58%左右,1000m3左右容积高炉入炉铁品位一般在57%左右。

据统计,2015年中钢协会员单位高炉平均入炉品位57.15%,比上年提高2.39%;宝钢4座高炉入炉品位均大于60%,有16个企业高炉入炉铁品位低于55%;小于1300m3高炉中有39座高炉入炉铁品位低于53%;攀钢、西昌、德胜高炉入炉铁品位低于50%。

高炉炼铁是以精料为基础,入炉矿品位高是精料技术的核心,其作用:

矿品位在57%条件下,品位升高1%,焦比降1.0%~1.5%,产量增加1.5%~2.0%,吨铁渣量减少30公斤,允许多喷煤粉15公斤.;入炉铁品位在52%左右时,品位下降1%,燃料比升高2.0%~2.2%。

说明用低品位矿炼铁,对高炉指标的副作用是比较大的。

科学评价铁矿石的经济性。

铁矿石中SiO2和Al2O3含量增加,其经济性下降。

所以铁矿石经济品位的评价要科学。

评价铁矿石经济品位的公式如下:

二元碱度计算品位公式:

TFe(R2综)=TFe×「100+2R2(SiO2+Al2O3)-2(CaO+MgO)」-1×100%

四元碱度计算品位公式:

TFe(R4综)=TFe×「100+2R4(SiO2+Al2O3)-2(CaO+MgO)」-1×100%

用上述公式计算可得出:

铁矿石含SiO2在6%,Al2O3在4%时,CaO在0.2%,MgO在0.1%,使原铁矿石品位在60%,降低到经济品位的51.22%。

宝钢进口巴西矿铁品位67.5%,SiO2为0.70%,Al2O3为0.74%,CaO为0.01%,MgO为0.02%,属于高品位低脉石含量。

用四元碱度计算品位公式计算后,其经济品位为65.60%。

铁矿石含有害杂质(碱金属、铅、锌)高,会降低高炉使用性能(炉墙结厚破坏煤气流分布;侵蚀耐火材料,降低高炉寿命),增加炼铁成本;有害杂质含量增加1%,会增加炼铁成本30~50元/顿铁。

《高炉炼铁工程设计规范》要求炉料含碱金属<3.0kg/t,铅和锌含量各<0.15kg/t,Cl-<0.6kg/t。

我们认为:

高炉不能使用低于50%品位铁矿石炼铁。

50%品位以下铁矿石炼铁,吨铁渣量要大于500kg/t,高炉工序能耗大于550kgce/t,没有达到国家新公布的GB21256-2013<《粗钢生产主要工序单位产品能源消耗限额》的市场准入值(现有企业高炉<435kgce/t,新建和改扩建高炉<370kgce/t),污染物排放多,是属于应淘汰的高炉。

渣量大,也不是炼铁的技术方向。

不同品位铁矿石对高炉指标的影响见表4

表4?

铁矿石不同品位、SiO2含量对高炉指标的影响

6.中小高炉煤气利用率偏低

中小高炉高度偏低,特别是设计采用矮胖型,煤气在炉内停留时间短,对炉料的加热不足,会使热能利用不好。

一些高炉是以大风量、高冶炼强度、高产为操作方针;操作上采取发展边缘煤气流,造成煤气利用率低。

据统计,2015年小于1300m3高炉中有39座高炉煤气利用率低于44%,一批高炉煤气利用率低于41%,详见表5

表5?

部分高炉煤气利用率情况

企业

承德

湘钢

酒钢

酒钢

合钢

西宁

攀钢

炉号

6

5

6

4

4

1

2

炉容m3

450

1080

450

450

420

450

1200

煤气利用率%

40.47

40.58

40.20

38.50

40.24

39.81

41.20

燃料比kg/t

573.45

573.59

574.41

578.64

551.19

587.17

576.28

7.部分中小高炉炉料结构的球团矿配比较高

我国高炉炉料结构发展方向是努力提高球团矿配比。

多配球团矿,可有利于提高高炉入炉铁品位;减少烧结矿使用比例,降低烧结矿产量,减少污染物排放和降低烧结烟气治理费用。

据统计,中小高炉企业中有近30个企业高炉的炉料结构中球团矿配比超过20%,这是好现象。

部分企业球团矿配比见表6

表6?

部分企业高炉球团矿配比情况

企业

北营11

济源3

西林6

昆钢

承德建龙

黑龙江建龙

略阳

四川德胜

攀成钢

马一铁

北满

津西

鞍山宝得

唐山港陆6

酒钢

炉容m3

530

605

1260

1080

球团比%

21.96

23.96

37.79

32.60

32.33

44.35

35.00

37~38

25,59

24~28

31.0

21.0

33.95

23.50

25.0

球品位%

63.17

62.69

64.09

57.98

60.33

59.59

56.10

53.22

62.25

64.50

61.29

62.70

62.95

59.33

从表6可看出,大多数球团矿的铁品位偏低,有5个企业品位低于60%,这是不经济的。

我国生产的球团矿平均铁品位在63%左右,比国外低2%左右,SiO2含量超过5%,偏高,不是优质球团矿。

我国大多数球团厂是使用进口矿,不应采购低品位铁矿石,特别是当前矿石价位低,要努力提高球团矿的铁品位,促进高炉高效化生产,降低炼铁系统污染物排放和治理费用。

我国铁矿资源是贫、杂、难选,造成我国细粒度铁精粉产量比例占总产量的一半以上,是适合去生产球团矿,但现实是90%去用于生产烧结矿,这是历史原因造成的。

我们应尽快改变这种局面。

8..低硅铁冶炼与炉缸温度

生铁含硅量低是高炉操作水平高的体现,铁水含硅量降低0.1%,高炉燃料比可降低4~5kg/t。

铁水含硅量低,要求原燃料质量和高炉操作都要稳定,并且炉缸热量要充沛。

高炉高顶压操作,有利于实现低硅铁冶炼。

冶炼钒钛矿的高炉需要进行低硅铁冶炼,以解决含钛高铁水和炉渣流动性差问题;控制生铁含Si+Ti≤0.5%,高炉可以实现正常操作。

因铁水含钛高,故要将含硅控制在0.2%以下。

为保证炉缸热量充沛,一般将采取提高渣碱度操作高炉。

炉缸热量充沛的标志:

铁水温度在1500℃左右(理论燃烧温度在2200±50℃)、生铁含硅高、炉渣碱度高,三个方面。

大高炉炉缸容易活跃,热量充沛,容易实现低硅铁冶炼。

但中小高炉生产运行惯性小,要及时处理温度下滑的大趋势,避免炉缸冻结。

出现炉温向凉趋势要早发现、早处理、进行小量的调整。

2015年统计的280座容积小于1300m3高炉中大多数高炉生铁含硅量控制在0.4~0.5%,但有72座高炉生铁含硅量小于0.4%,比例占四分之一,比大高炉的比例要高。

说明我国中小高炉的操作水平是比较高的。

使用钒钛矿冶炼的高炉,必须进行低硅铁冶炼,要求生铁中硅+钛含量<0.5%,高炉才可以正常生产。

所以一批使用钒钛矿高的高炉生铁含硅量都很低。

部分低硅铁冶炼的高炉情况见表7:

表7?

部分低硅铁冶炼的高炉情况

企业

攀钢

西昌

达州

四川德胜

黑龙江建龙

广西港陆

云南德胜

承德

三明

承德建龙

生铁含硅量%

0.13~0.14

0.11~0.13

0.19~0.28

0.19~0.26

0.15~0.16

0.25~0.27

0.15~0.19

0.23~0.26

0.25~0.38

0.26