电炉炼钢岗位作业指导书汇总.docx

《电炉炼钢岗位作业指导书汇总.docx》由会员分享,可在线阅读,更多相关《电炉炼钢岗位作业指导书汇总.docx(17页珍藏版)》请在冰豆网上搜索。

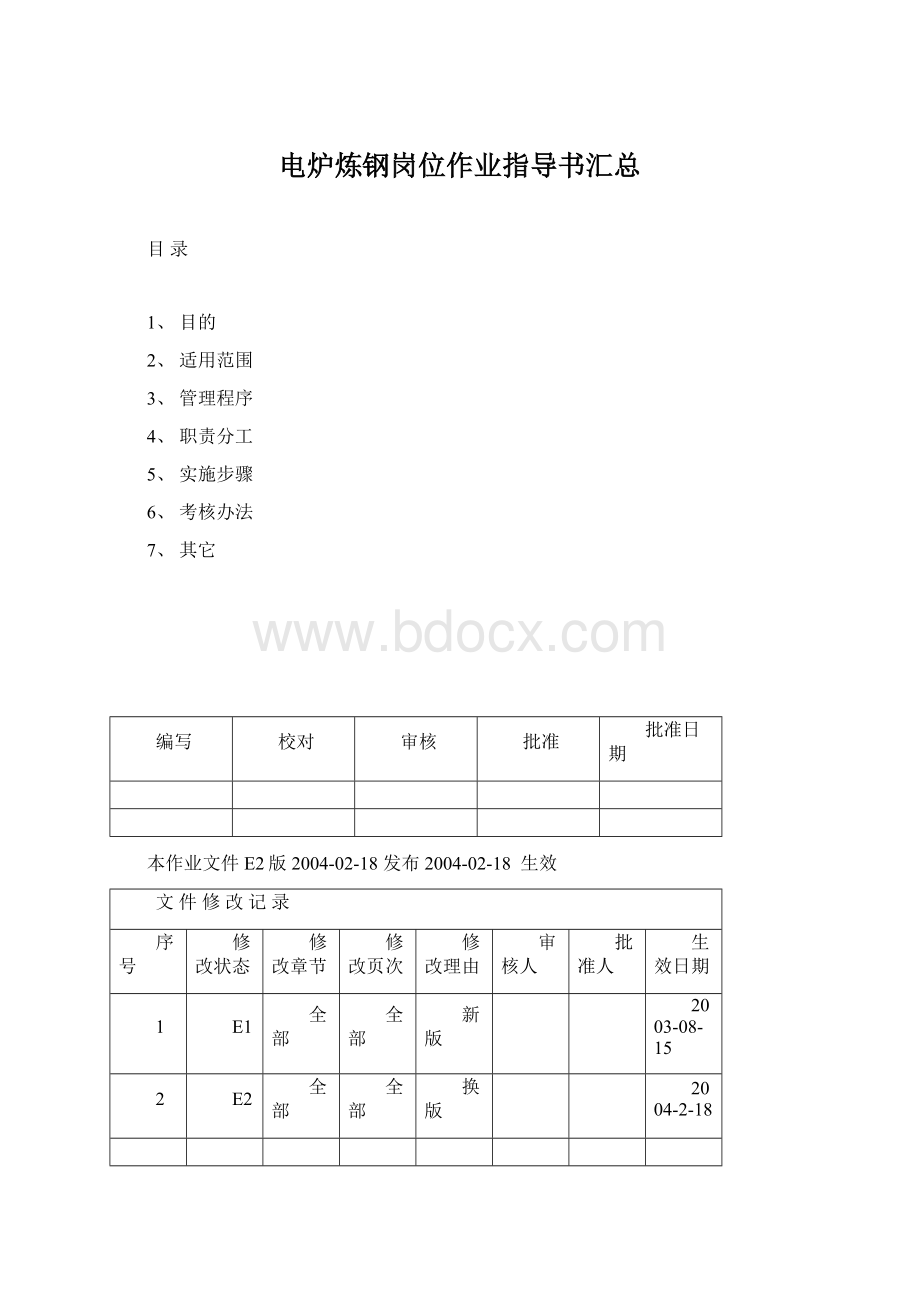

电炉炼钢岗位作业指导书汇总

目录

1、目的

2、适用范围

3、管理程序

4、职责分工

5、实施步骤

6、考核办法

7、其它

编写

校对

审核

批准

批准日期

本作业文件E2版2004-02-18发布2004-02-18生效

文件修改记录

序号

修改状态

修改章节

修改页次

修改理由

审核人

批准人

生效日期

1

E1

全部

全部

新版

2003-08-15

2

E2

全部

全部

换版

2004-2-18

1.目的

本作业指导书规定了2#150t电炉炼钢岗位职责、人员素质要求、作业方法、安全注意事项、相关岗位关系、信息传递和检查考核方法,旨在提高炉前工序的工作质量,确保产品质量和电炉冶炼的顺利进行。

2.适用范围

本作业指导书适用于珠钢2#150t电炉炼钢岗位。

3.职责

3.1负责操作2#150t电炉,完成从原材料到初炼钢水的全过程,并按生产计划的品种、质量、消耗、产量完成生产任务。

同时要在安全生产上达到公司、部下达的指标定额。

3.2做好机械设备使用和维护工作。

发现问题,及时向当班主管报告。

3.3负责作业过程中事故的处理和报告。

3.4严格按照生产计划和技术标准进行生产,做好安全文明生产。

3.5做好各项原始工作记录及信息传递。

3.6服从部门的工作安排,服从生产主管、值班领班的指挥,完成本岗位的各项任务。

4.人员素质要求

4.1身体健康,热爱本职工作,能吃苦耐劳,年龄一般不超过45岁。

4.2经岗位培训合格,持有核发的合格上岗证书。

4.3经安全、防火学习,考核合格者。

5.作业程序

5.1生产准备

5.1.1两穿一戴,上岗前全体人员必须穿戴好劳动保护用品。

5.1.2班前会、班后会的主要内容有:

5.1.2.1值班领班根据横班的生产任务,视各岗位的实际情况安排工作任务。

5.1.2.2值班领班布置安全生产工作和安全注意事项。

5.1.2.3值班领班布置部里安排的其他临时工作任务。

5.2接班前检查

5.2.1班前检查的主要任务有:

5.2.1.1主控工班前检查的工作任务:

a:

检查供电系统是否正常。

b:

检查供水系统是否正常。

c:

检查液压系统是否正常。

d:

检查炉体各部位的温度情况。

e:

检查操作画面、检查整个系统的运行情况。

f:

检查炉体水冷设备周围有无漏水。

h:

汇总电炉岗位班前检查情况,向值班领班汇报。

5.2.1.2副控班前检查的工作任务:

a:

检查炉体机械、液压设备运作是否正常。

b:

检查电炉炉体机械、液压设备的运转情况是否正常。

c:

检查炉门、炉门消耗式氧枪和测温取样装置的运作情况是否正常。

d:

在工作状态下检查氧油烧嘴、氧枪碳枪的工作情况是否正常。

e:

检查电极是否够长。

f:

检查门型和炉盖架运转是否正常。

5.2.1.3炉前工班前检查的工作任务:

a:

检查材料、工具是否按定置管理规定摆放,检查区域卫生情况。

b:

检查原材料存放量是否满足需要。

c:

检查炉底吹氩系统的流量、压力是否符合要求。

d:

检查炉前生产所使用的工具是否齐全。

e:

检查清理炉门叉车的运行情况。

f:

检查测温取样系统(包括设备和检测工具与信号)是否正常。

g:

检查喷补机的运行情况。

5.3对口接班

5.3.1各组员分别与上班进行对口接班,了解上班的生产情况和本班生产应注意的事项。

5.3.2主控签字,正式接班。

5.3.3如有纠纷,可请双方值班领班裁决,或在交接班记录上记录清楚,交部里解决。

5.3.4如遇特殊情况,不能接班,即向上级报告,予以处理。

5.4冶炼作业工艺流程

5.4.1普碳钢废钢+生铁的冶炼工艺流程

上一炉出钢完毕

1

修补炉

是否需要修补

检查炉况

清理出钢口,加出钢口填料

Ⅰ

检查炉体设备

维修设备

是否需要维修

是

摇平炉体并锁定、打开活套至停放位,旋出炉盖至停放位

否

每次装料操作步骤基本相同

天车或者预热料蓝到装料位装入第一篮料,注意料篮不能碰撞其他设备

观察料况,天车退出或预热料蓝退出至停放位

压料

是否料高

是

否

旋入炉盖,并降低炉盖至工作位,关闭除尘活套

选择变压器档位,合闸送电

2

2

送电两分钟后,开烧嘴,设定炉门碳氧枪流量,开始吹氧喷碳工作。

当电耗>5MWH,设定石灰、白云石的加入量和速度,摆入DRI溜槽至工作位,开始加入石灰和白云石。

设定炉壁碳氧组合枪的工作模式,开始工作;同时将已经装好废钢料的预热料蓝从装料停放位移入至预热位。

当电耗>10MWH,停电,打开除尘活套,升高并旋出电极和炉盖,加第二篮料,操作同第一蓝料

加料后继续送电冶炼

继续原操作

炉内废钢是否化清?

否

是

3

3

测温

温度是否>1540℃

继续冶炼

否

取样

是

P是否符合《钢种冶炼工艺卡》要求

补加石灰、注意流渣

否

根据分析结果,调整门枪、侧枪和碳枪的操作模式进行终点控制

是

主控工根据电耗、炉内冶炼状况指挥炉前工进行测温

4

4

继续冶炼

温度是否≥1620℃

否

是

停电、停氧、进行定氧操作

氧含量是否符合《钢种冶炼卡》要求

否

根据氧含量确定氧枪、碳枪的操作模式,注意控制钢水温度

是

准备合金、造渣料、脱氧剂;电极提升到出钢位,置DRI溜槽PARK位;准备出钢

出钢控制见出钢操作流程

交出钢控制台进行出钢操作

结束

5.3.2普碳钢废钢+生铁+HBI的冶炼工艺流程

上一炉钢出钢完毕

清理出钢口、填充出钢口

检查炉况

是否需要修补

修补炉

是

检查炉体设备

否

维修设备

是否需要维修

是

否

摇平炉体并锁定、旋出电极和炉盖至停放位

1

1

天车或者预热料蓝到装料位装入第一篮料,注意料篮不能碰撞其他设备

每次装料操作步骤基本相同

观察料况,天车退出或预热料蓝退出至停放位

压料

是否料高

是

否

旋入电极和炉盖,并降低炉盖至工作位,关闭除尘活套

选择变压器档位,合闸送电

2

2

打开烧嘴,设定炉门枪流量,开始吹氧喷碳工作

当电耗>5MWH,设定石灰、白云石的加入量和速度,摆入DRI溜槽至工作位,开始加入石灰和白云石。

设定炉壁碳氧组合枪的工作模式,开始工作;同时将已经装好废钢料的预热料蓝从装料停放位移入至预热位。

当电耗>10MWH,停电,打开除尘活套,升高并旋出电极和炉盖,加第二篮料,操作同第一蓝料

继续原操作

炉内废钢是否已化清?

否

是

3

3

根据HBI的加入量和熔池温度,调整HBI的加入速度,直至加完。

根据电耗和炉内废钢的化清情况判定是否测温

钢水温度是否≥1540℃

继续冶炼

否

是

是

取样

4

4

流渣,补加石灰等渣料

[P]是否符合《钢种冶炼卡》要求

否

是

根据取样结果调整碳枪、氧枪的流量

根据炉内冶炼情况适当降低送电电压转为提温期

继续提温

温度是否≥1620℃

否

停电、停氧、进行定氧操作

是

5

5

根据氧含量调整碳枪、氧枪的操作模式

氧含量是否符合《钢种冶炼卡》要求

否

是

准备合金、造渣料、脱氧剂;停电提高电极至出钢位,置DRI溜槽PARK位;准备出钢。

交出钢操作台控制出钢

结束

5.3.3不锈钢冶炼工艺流程(三次料+HBI)

上一炉钢出钢完毕

清理出钢口、填充出钢口

检查炉况

是否需要修补

修补炉

是

检查炉体设备

否

维修设备

是否需要维修

是

否

摇平炉体并锁定、旋出电极和炉盖至停放位

1

1

天车或者预热料蓝到装料位装入第一篮料,注意料篮不能碰撞其他设备

每次装料操作步骤基本相同

观察料况,天车退出或预热料蓝退出至停放位

压料

是否料高

是

否

旋入电极和炉盖,并降低炉盖至工作位,关闭除尘活套

选择变压器档位,合闸送电

2

2

打开烧嘴

当电耗>5MWH,将已经装好废钢料的预热料蓝从装料停放位移入至预热位。

设定石灰、白云石的加入量和速度,摆入DRI溜槽至工作位,开始加入石灰和白云石以及萤石

当电耗>10MWH,停电,打开除尘活套,升高并旋出电极和炉盖,加第二篮料;当电耗>20MWH,加入第三次料,操作同第二蓝料。

继续原操作

炉内废钢是否已化清?

否

是

3

3

根据HBI的加入量和熔池温度,调整HBI的加入速度,直至加完。

根据电耗和炉内废钢的化清情况判定是否测温和吹氧操作,并尽可能不流渣

钢水温度是否≥1540℃

继续冶炼

否

取样

是

立即通知当班工艺主管和配料岗位,要求采取调整措施

成分是否符合《钢种冶炼卡》要求

否

是

4

4

根据取样结果,适当调整炉门消耗式氧枪的流量,以便控制终点碳含量和防止铬过氧化,并尽可能不流渣

否

取样,检查钢水成分是否符合工艺要求

根据炉内冶炼情况,适当降低送电电压,以便控制炉内温度,防止后期炉膛钢水温度过高

是

继续提温

温度是否≥1600℃

否

停止吹氧和停电,加硅铁或硅粉进行还原。

是

温度是否≥1650℃

继续提温

否

如果温度太高,则加入铬铁降温。

否则停电、停氧、进行定氧操作

是

5

5

根据氧含量适当调整初脱氧剂用量

氧含量是否符合《钢种冶炼卡》要求

否

是

准备合金、脱氧剂;停电提高电极至出钢位,置DRI溜槽PARK位;准备出钢。

交出钢操作台控制出钢

结束

5.4出钢操作流程

出钢前10分钟通知钢包工填充钢包水口引流沙

5.4.1普碳钢出钢操作流程

出钢前5分钟炉前工把钢包车开到出钢位

确认合金、(造渣料)、脱氧剂、(增碳剂)准备完毕

确认终点成分、温度、[O]符合《钢种冶炼卡》的要求

通知自动化人员检查处理

检查出钢操作台出钢信号灯是否闪烁

否

是

开启氩气;打开炉锁,摇炉至5度,打开EBT锁,打开EBT波板出钢。

1

1

根据出钢量与倾炉角度对应关系进行摇炉操作

钢水量是否>30吨?

继续原操作

否

是

30吨时加入脱氧剂和合金,50吨时加入渣料

继续按照出钢量与倾炉角度的对应关系摇炉出钢

目标出钢量-3吨。

出钢口后期-5吨。

继续出钢

否

2

是

2

快速回倾炉直至-6°;开出钢包车

清理出钢口,确认出钢口干净,关闭EBT,锁定炉锁并检查EBT波板间隙。

结束

附注:

标准出钢量与摇炉角度关系

摇炉角度(度)

5

7

9

11

14

出钢量(吨)

40

60

80

100

147

5.4.2不锈钢出钢操作流程

出钢前10分钟通知钢包工填充钢包水口引流沙

出钢前5分钟炉前工把钢包车开到出钢位

确认合金和初步脱氧剂准备完毕

确认终点成分、温度、[O]符合《钢种冶炼卡》的要求

通知自动化人员检查处理

检查出钢操作台出钢信号灯是否闪烁

否

开启氩气;打开出钢槽内的出钢口填充砂出钢

是

1

1

根据出钢量与倾炉角度对应关系,进行钢渣混出操作。

注意不要让钢水接触水冷板。

钢水量是否>30吨

继续原操作

否

是

加入脱氧剂和合金

继续按照出钢量与倾炉角度的对应关系摇炉出钢,直至钢渣出尽。

摇平炉体并锁定;开出钢包车

清理出钢口,确认出钢口干净正常,并填充出钢口填充砂。

结束

5.5交班

5.5.1交班准备

5.5.1.1主控指挥各组员按规定清理自己所管范围场地。

5.5.1.2生产主管检查交班质量是否合乎要求,填写交班记录。

5.5.1.3把各自工具清点、归位,准备交班。

5.5.2填写交班记录

5.5.2.1检查冶炼原始记录是否记录齐全、清楚,计量单位要全乎国家要求,与冶炼无关的东西不准写入表。

5.5.2.2交班记录要写清交明,记录表不准损坏撕毁。

5.5.2.3生产主管(主控工)签名认可。

5.5.3对口交班

5.5.3.1各岗位对口交班,生产主管(主控)代表班组交班。

5.5.3.2接班生产主管(主控)要当面签字认可。

5.5.3.3交接班要发扬风格,实事求是,不得无理取闹。

5.5.3.4交接班时间09:

00~21:

00。

6.异常情况的处理

6.1设备故障:

出现设备故障时,立即通知值班领班,并积极协助维修人员进行抢修。

6.2水冷系统漏水:

出现水冷系统漏水时,按《炼钢部事故预案》的处理方法进行处理。

6.3安全事故:

出现安全事故时,立即向值班领班报告,并采取现场处理手段,同时协助有关部门做好事故的处理,做好事故记录。

7.检查与考核

7.1本标准由生产主管负责,领导全班组人员执行。

7.2本标准的检查由相关主管和部门领导负责。

7.3特殊情况由部领导裁决,执行中发现问题及时向相关主管和部门领导反映。

8.附录

8.1QR0706-01-02

(2)炼钢部2#电炉岗位交接班记录表