线材测试规范.docx

《线材测试规范.docx》由会员分享,可在线阅读,更多相关《线材测试规范.docx(44页珍藏版)》请在冰豆网上搜索。

线材测试规范

线材测试规范.doc

报告编号SY-XXXXXXX线材

测试规范版次1.0页次1/3

线缆组件中线材的外观和工艺检验

3.1外护套

合格

1线缆线材护套表面清洁无脏污;

2线缆线材护套表面没有烫伤割伤严重磨损等损伤;

3线缆线材护套表面没有擦花或可以有浅度的擦花现象但轻擦外表面无毛刺和凸起感护套无变色情况;

4线缆线材护套表面印字清晰且印字连续;

5线缆线材护套或绝缘在注塑或加工后的没有起包现象;

6线缆线材护套或绝缘的颜色与PANTONE标准色号的色差?

E小于等于1;7线缆线材护套剥开后露出的屏蔽部分应保持完整,无断裂或划伤现象;不合格

1)线缆线材护套或绝缘表面脏污,污点直径大于1.0mm,一般手段可清除的脏污(干布可擦拭干净)为2处以上为不合格,存在任一无法清除脏污为不合格。

如图1所示:

图1线材护套表面脏污

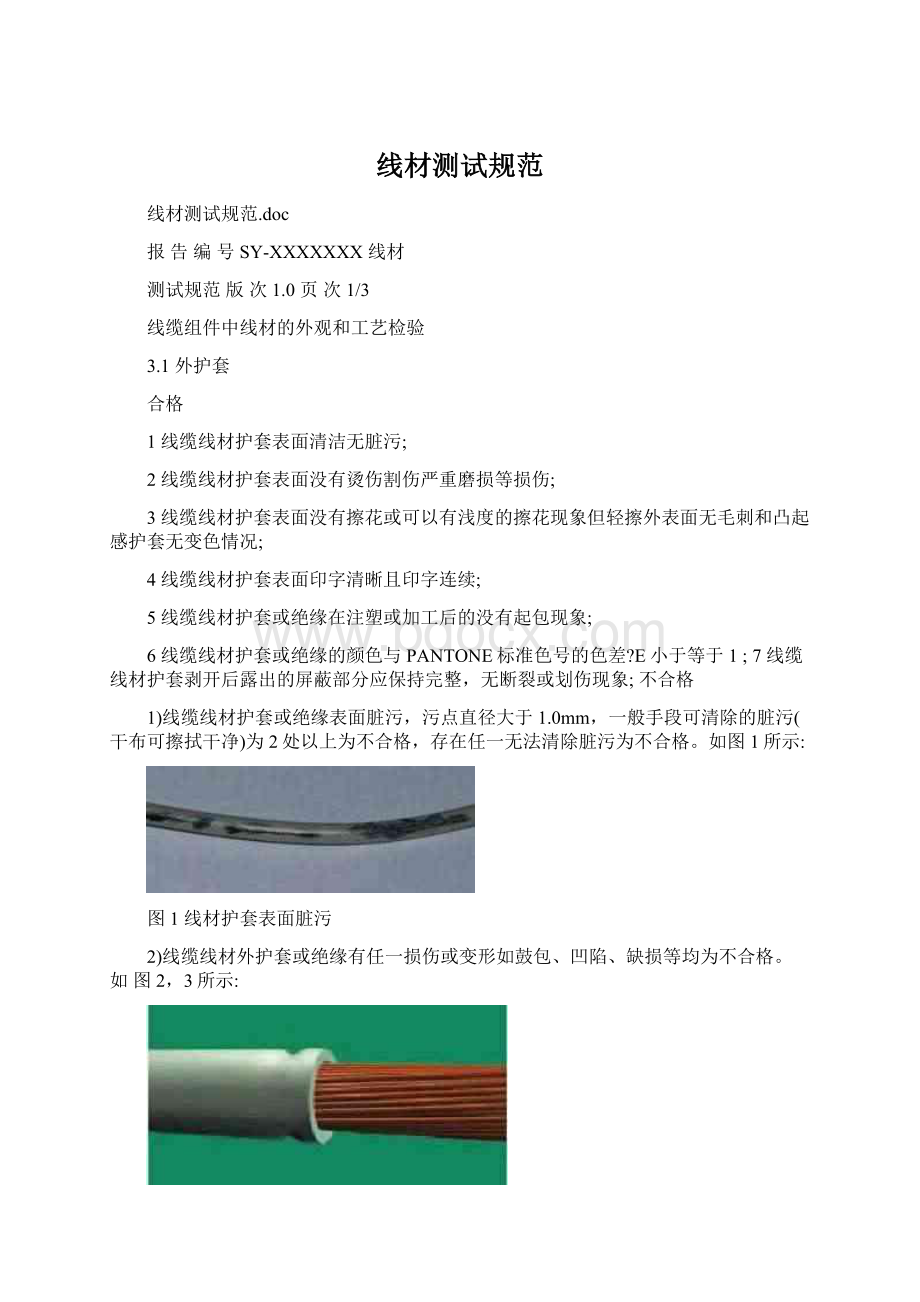

2)线缆线材外护套或绝缘有任一损伤或变形如鼓包、凹陷、缺损等均为不合格。

如图2,3所示:

图2线材护套表面损伤或变形

报告编号SY-XXXXXXX线材

测试规范版次1.0页次2/3

图3线材护套表面损伤或变形

3)线缆外表面存在由于加工造成的划痕(长度?

5.0mm,且深度?

0.15mm)或损伤轻擦外表面有刮磨感,划痕处线缆颜色有变化,如图4、5;半刚线缆弯曲造成线缆本身可恢复的损坏,如图6所示:

图4线材表面明显刮痕

图5线材表面明显刮痕

报告编号SY-XXXXXXX线材

测试规范版次1.0页次3/3

图6线缆弯曲造成的损伤

4)线缆线材外护套或绝缘表面由于加工造成护套表面印字磨损、刮伤,印字内容无法辩认等。

如图7所示:

图7线材护套表面印字磨损无法辨认

5)线缆线材护套或绝缘的颜色与PANTONE标准色号的色差大于1。

6)线缆线材护套剥开后,露出的屏蔽部分不完整或有断裂或划伤现象。

4、线缆组件中的连接器外观检验及加工工艺外观检验4.1线缆组件中连接器的外观部分

合格

1)连接器金属外表面无划伤或有轻度划伤但划伤处未露出镀层下的金属划伤长度小于10mm且数量小于3处;

2)连接器无非正常的损伤、裂纹和裂缝;

3)连接器金属外壳无锈蚀或锈斑;

4)无电镀层脱落情况、无电镀不均匀情况;

5)连接器的插针镀层无损伤、锈蚀等;

6)连接器插头无缺针、断针、弯针等不良;

7)装配壳装配到位,螺钉等连接器附件没有缺失,连接器外壳无不易清除的脏污,插针或插孔没有涂有或堵有异物,影响连接器之间的正常电接触;8)符合相应的器件规格书上外形尺寸的要求;

不合格

1)连接器有变形,如图9,或划伤,并且划伤处已露出镀层下的金属,或划伤长度X

深度大于10X0.15mm,数量大于等于3处,参见图8:

2)连接器金属外壳,塑胶绝缘等有任一非正常的损伤、裂纹和裂缝中的一项,如图9:

3)连接器导体、金属外壳等有任一锈蚀或锈斑,为不合格。

如图10:

4)连接器插头内有缺针、断针、弯针、缩针不良中的一项。

5)有电镀层脱落情况或有电镀不均匀情况。

6)连接器插针有任一镀层损伤,与主体颜色不同、或露出镀层表面下金属。

7)连接器插头内有缺针、断针、弯针、缩针不良中的一项.

(其中缩针的要求为除非有特别说明多针的连接器的任一针不得低于其他针的0.5mm,单针的连接器的针需根据器件规格书进行检验.)

8)装配不到位,螺钉等连接器附件缺失,松动等。

报告编号SY-XXXXXXX线材

测试规范版次1.0页次4/3

图9非正常性损伤-裂纹

图8连接器镀层划伤

图11压接不到位且压线片遗失

图10镀层不良9)连接器外壳不易清除的脏污,插针或插孔涂有或堵有异物,影响连接器之间的正常电接触。

如图12:

图12连接器插孔堵有异物

10)不符合相应的器件规格书的外观尺寸的要求。

报告编号SY-XXXXXXX线材

测试规范版次1.0页次5/3

4.2线缆组件的外观部分

4.2.1焊接型D型连接器

合格

1)焊杯与导线之间焊点光滑,显示有良好的湿润状态,湿润角应该小于90度(焊点被有型连接件的轮廓所限除外)。

端子与导线的轮廓应该容易辨认。

焊锡在零件与导线上呈扩散状,焊点形成凹面,为标准焊接。

参见图13:

图13焊点的湿润状态

2)焊锡锡点均匀一致,焊点无明显的锡过剩,锡过少等现象。

3)焊锡应该100%-78%充满焊杯,见图14。

焊杯外面不得残留影响电气性能的锡尖等。

图14焊锡充满焊杯图15焊锡在导线上的爬接4)对于连接器中存有单板的焊接,要求焊锡爬在导体上的高度不小于导线直径的25%,参见图15:

5)焊接完后,线缆芯线的绝缘以顶住连接器焊杯为准,其裸露在焊杯外面的裸导体长度没有超过焊杯外径1.5倍;

6)焊接的芯线应该垂直插在连接器的焊杯中,且紧贴焊杯后壁,参见图16。

对于导线未贴紧焊杯后壁参见图17。

若焊接的导线不影响后续相关操作可以接受为合格;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次6/3

图16导线紧贴焊杯后壁图17导线未贴紧焊杯后壁7)如果焊接需要吹缩热缩管,参见图18。

套管应该完全套装焊接端子,且套装在线缆

芯线上的长度应该为芯线直径的24倍;

图18正确的热缩管套装图19注塑件合格品8)装配外壳上面的螺钉朝向一正一反;

9)连接器所适配对接固定螺钉伸出外壳长度为3.5?

0.5mm;

10)注塑部分无混色、脏污、缺料、冲胶等不良造成的缺陷,也无由于模具不合适造成

的连接器的伤害等为合格品,参见图19;

不合格

1)焊点不湿润或湿润角大于90度,参见图13的第三张图面;

2)无焊料或锡量不足,锡量不足指焊锡在焊杯中的填充度小于75,为不合格,参见

图20;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次7/3

图20锡量不足

3)连接器焊杯外边存有任一锡尖,影响电气可靠性参见图21;

图21焊杯上残留锡尖

4)焊点存在一定的污染,例如助焊剂的残留,为不合格;

5)对于连接器中存有单板的焊接,焊锡爬在导体上的高度小于导线直径的25%,为不合格;

6)焊点存在扰动现象即焊锡未充分融化下发生的操作动作造成的,例如明显的锡拉尖锡包(锡过多)或者桥接等现象。

不符合焊点间距的最小电气间隙的要求,可参见图22;

图22锡包图23焊接导体裸露过长

报告编号SY-XXXXXXX线材

测试规范版次1.0页次8/3

7)线缆芯线剥皮过长,裸露在焊杯外面的裸导体超过焊杯外径1.5倍,参见图23;8)导线的焊接未贴紧连接器焊杯后壁进行焊接,且线缆芯线歪斜影响后续相关操作为不合格,参见图24;

图24导线焊接歪斜影响后续操作图25不合格的热缩管套装9)参见图25,在需要包覆热缩管的情况下对于热缩管破裂(A);热缩管包覆芯线长度小于导线芯线绝缘外径的2倍(B);未完全包覆连接器端子(C);热缩管未吹缩(D)等均不合格。

10)装配壳上面的转配螺钉朝向不统一,为不合格,参见图26;

图26螺钉方向一致图27外壳伸出螺钉过长或过短11)连接器所适配对接固定螺钉,伸出外壳长度不在3.5+/-0.5mm范围内,过长及过短均不合格。

参见图27;

12)注塑体表面出现非设计因素造成的台阶及印痕,例如合模线、模具错开等。

台阶高度大于等于0.2mm,长度大于5mm,为不合格。

参见图28;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次9/3

图28非设计因素造成的印痕或台阶图29压伤芯线13)注塑压伤线缆芯线为不合格,参见图29;

14)模具模腔不干净所引起的任一注塑表面脏污,或注塑体存在任一肉眼可观察到的、不可清除的脏污为不合格。

参见图30;

图30模脏脏污与走胶不齐图31压伤连接器15)走胶不齐,造成注塑边与连接器之间有明显的缝隙,任一缝隙大于1.5mm,为不合格。

参见图30;

16)由于模具尺寸与连接器尺寸不符或其他原因造成的可观察到的注塑模具压伤连接器,为不合格。

参见图31;

17)由于模具等原因造成的任一可观察到的注塑冲胶/批峰,为不合格。

参见图32;

图32冲胶/批峰图33混色

报告编号SY-XXXXXXX线材

测试规范版次1.0页次10/3

18)由于注塑料混料等原因造成注塑表面可观察到的任一颜色不纯,温度过高造成可观察到的任一颜色改变或碳化,为不合格。

参见图33;

19)注塑后,注塑表面发生由于缺胶等原因造成的可观察到的凹坑、无料、气泡等现象为不合格。

参见图34、图35;

图34缺胶1图35缺胶220)注塑体存在缩水,缩水范围大于规定要求(长X宽X高=.0mm*0.5mm*0..5mm)为

不合格

21)注塑体表面存在温度过高产生的光面,且范围大于或等于5.0mm*5.0mm;22)非线缆设计要求的情况下,注塑体颜色、螺钉注塑体颜色、线材护套颜色三者之

间的色差?

E大于1;

D型连接器4.2.2IDC型

本部分检验标准参见焊接型D型连接器的相关要求;

4.2.3IDC牛头连接器

合格

1)扁平排线的裁线应该与排线边线保持垂直,并且无波浪线存在或满足牛头连接器的压接要求,参见图36及图37;

图36合格的排线裁线图37合格的排线压接2)线缆多股铜线无裸露在绝缘外面的现象或伸出量小于等于导体直径的50%,参图58;3)排线折叠后,折叠部分与连接器之间的间隙小于或等于2.0倍芯线绝缘外径,合格品如图38所示;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次11/3

图38合格的排线折叠图39不合格的排线裁线4)排线与连接器压接后;芯线伸出压线片的余量在01倍芯线绝缘外径之间。

见图37;不合格

1)扁平排线的裁线与排线边线不垂直,并且有波浪线存在。

线缆多股铜线无裸露在绝缘外面的现象或伸出量大于导体直径的50%,参见图39;

2)排线撕开使用时撕裂处导体裸露,或绝缘层损坏变薄,参见图40;

图40排线撕开伤及芯线图41压线片未充分锁紧3)牛头连接器的压线片未充分锁紧(可观察到的),如图41所示;4)排线折叠后,折叠部分与连接器之间的间隙大于2.0倍芯线绝缘外径,影响正常使用,参见图42;

图42排线折叠余量过大图43排线伸出压线片过长

报告编号SY-XXXXXXX线材

测试规范版次1.0页次12/3

5)排线与连接器压接后,芯线伸出压线片的余量不在01倍芯线绝缘外径之间,伸出过长影响连接器的正常使用,缩进过短,影响连结可靠性。

参见图41与图43;6)排线与连接器的相对位置可明显观察到的歪斜,参见图44;

图44排线与连接器的位置相对歪斜

4.2.3网口连接器

合格

1)线缆芯线的端部应该顶住连接器线槽的尾端,如图45所示中的2;芯线的端部距线槽的端部在0-0.5mm范围之间,且由连接器端部可以很明显看到芯线;2)线缆护套长过连接器护套紧固点(参见图85的4)2mm以上,且实现紧固压接,参见图45;

3)连接器芯线绝缘压接点(参见图46的3),与芯线实现充分压接,压接点处,绝缘单线与连接器之间无多余空间存在;

4)网口连接器导体金片压接深度合适(参见图45的5),我司定义的压接深度为6.02?

0.13mm;

)网口连接器导体金片的结构形式与线缆的导体形式匹配参见图48,图49;5

图45网口连接器的压接1

报告编号SY-XXXXXXX线材

测试规范版次1.0页次13/3

图46网口连接器的压接2

图47网口连接器金片压接深度

图48适于单根导体的金片图49适于多股绞合导体的金片不合格

1)芯线的端部距线槽的端部不在0—0.5mm范围之间,无法实现与连接器金片的接触,且由连接器端部无法很明显看到芯线;

2)线缆护套没有长过连接器护套紧固点(参见图46的4),2mm以上且无法实现紧固;3)连接器芯线绝缘压接点(参见图46的3)与芯线没有实现充分压接,压接点处绝

报告编号SY-XXXXXXX线材

测试规范版次1.0页次14/3

缘单线与连接器之间有多余空间存在;

4)网口连接器导体金片压接深度不在6.02?

0.13mm范围内,参见图47;5)网口连接器导体金片的结构形式与线缆的导体形式不匹配,适合单刀体的金片与多股导体线缆芯线压接,适合于多股导体的金片与单根导体线缆芯线压接,均为不合格;

4.2.5连续端子冷压端子OT端子类连接器

首先,如图50及51所示,为方便对标准的理解,对端子的功能区进行定义;1——绝缘检查区2——漏斗口3——导线尾部检查区4——锁片5——绝缘压接区6——导体压接区7——端子结合区8——截断片9——卡片

图50.连续端子的定义图51OT端子的定义

图52端子压接区定义

合格

报告编号SY-XXXXXXX线材

测试规范版次1.0页次15/3

1)端子的绝缘压接片应该完全包覆绝缘,参见图52。

导线的绝缘切断截面位于端子的压接片与漏斗口正中为标准,参见图53。

导线的绝缘切断截面与端子绝缘压接片平齐,至与漏斗口平齐均为合格,参见图54;

图53标准端子绝缘压接片的合格压接图54端子的绝缘压接片的合格压接2)对于多根电源线的合压,电线绝缘必须长过端子的绝缘压接片,参见图55;

图55多根电源线的合压图56绝缘压接片未穿透电线绝缘3)端子的绝缘压接片为未完全穿透电线绝缘层,参见图56;

4)对于端子可包覆外径大于电线的绝缘外径的情况,端子的绝缘压接片最少为绝缘单线的绝缘提供不少于180度的支撑,且端子绝缘压接片的两个端部在绝缘单线的顶部会接,参见图57的上面两个子图;

5)对于端子可包覆外径小于电线的绝缘外径的情况,如果端子绝缘压接片无法实现在电线绝缘顶部的会接,其限制的张开角度在45度范围之内,且端子的绝缘压接片必须全面接触到电线绝缘。

参见图57的下面两个子图;

6)在端子的导体压接区,没有电线绝缘的存在,参见图58;

7)压接后电线导体终端标准位置应该位于端子的导线尾部检查区中间,两个边界条件分别为导线压接区的后漏斗口及端子的接合区,参见图58及图59;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次16/3

图57绝缘压接片的包接图59导线与漏斗口平齐

图58合格的导体压接区

8)端子的导体压接区没有导线断,导线反折,个别导线未被压接片包覆的现象;9)端子的压接应该集中在导线压接区内,压接区两边应该形成正确的漏斗口;10)压接后端子锁片无明显的变形与破坏;

11)电线导体没有打扭、截断等缺陷;

12)压接后端子无影响使用的形变;

13)对于预绝缘端子,为提高压接效果的导线填充,反折等。

导体不得伸出端子的绝缘套管,参照图60;

图60填充导线的压接未伸出端子压接区

14)为提高压接效果得绝缘填充,电线的绝缘部分不得伸出绝缘压接区的尾部;15)漏斗口必须位于导线压接区的两端,漏斗口的高度应该为端子材质厚度的2倍,

报告编号SY-XXXXXXX线材

测试规范版次1.0页次17/3

参见图61。

小于2倍但可以明显观察到漏斗口,也为合格。

图61漏斗口高度

16)端子的截断片通常位于入线端尾部,还有位于端子接合端的头部,截断片对端子本身未造成损坏,且不影响端子的正常插拔,均为合格。

标准品如图62及63所示;

图62标准压接

图63可接受的压接

不合格

1)端子的绝缘压接片刺破导线绝缘为不合格,参见图64;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次18/3

65绝缘压接片的绝缘支撑小于180度图64绝缘压接片刺破电线绝缘层图

2)对于端子可包覆外径大于电线的绝缘外径的情况,端子的绝缘压接片为绝缘单线的绝缘层提供的支撑小于180度,为不合格。

参见图65;

3)对于端子可包覆外径小于电线的绝缘外径的情况,端子的绝缘压接片未完全包覆电线绝缘层,端子压接片张开的角度大于45度。

为不合格。

参见图66;

图66绝缘压接片的张开角度大于45度图67绝缘压接端子未实现顶部汇接4)对于端子可包覆外径大于电线的绝缘外径的情况,两片绝缘压接端子在顶部未实

;现汇接,为不合格。

参见图67

5)在端子的绝缘压接区内出现电线导体,为不合格。

参见图68、图69及图70;

图68绝缘压接片压接在电线导体上图69电线导体反折在端子的绝缘压接片中

图70绝缘在端子的导体压接区出现图71电线绝缘压接在端子的导体压接区内

报告编号SY-XXXXXXX线材

测试规范版次1.0页次19/3

6)电线的绝缘层压在端子的导体压接区内,为不合格。

参见图71;7)导线压接后,导线未伸出端子的导线压接区,为不合格。

参见图72,73;

图72导线未伸出端子的导线压接区图73导线未伸出端子的导线压接区8)导线伸到端子接合区,为不合格。

参见图74及图75;

图74导线伸到端子接合区图75导线伸到端子接合区9)端子的导体压接区存在导体断,导线反折,个别导线未被压线片包覆等。

如图76所示;

图76导线反折及未被包覆图77非功能性形变——香蕉型形变10)端子压接后造成端子的非功能性形变,如图77所示;

11)对于含有预绝缘管的端子,压接后导线伸出预绝缘管之外。

参见图78;

图78导线在预绝缘管外图79无漏斗口或漏斗口过大

报告编号SY-XXXXXXX线材

测试规范版次1.0页次20/3

12)压接没有漏斗口,或由于线规不符即导体截面积过小造成的漏斗口过大,为不合格。

参见图79;

13)压接后的导体未集中在端子内,伸出端子外。

参见图80;

图80导线伸出端子外图81预绝缘管压接破裂-导体伸出过长14)带有预绝缘管的端子压接造成预绝缘管的损坏。

参见图81;

15)截断片的长度超过端子厚度的2倍,如果去掉截断片将破坏端子本身,且影响端子本身的插拔使用。

如图82所示;

图82不合格的端子截断片

4.2.6装有热缩管套、编织管类线缆

线缆上配有热缩管套、编织管,需符合本标准外观规定要求;原则上对于所有线缆剥皮长度超过200mm(包括200mm)时必须使用黑色编织管来替代热缩套管;合格:

1)编织管切头的编织丝应该平直、圆润、饱满、无打散现象。

见图83.2)热缩管套末端应修齐切整;

3)热缩管套、编织管安装到位。

见图84;

4)套管不能有热溶化、烫伤、破皮;

5)热缩套管收缩后应与套管覆盖面的轮廓相符,不能出现收缩不够或收缩过度或套管变形变色。

见图85;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次21/3

图83裁剪好的编织丝的接头图84编织管紧挨剥皮处

图85吹缩好以后的热缩管

不合格

1)编织管切头的编织丝不平直、有打散现象。

不合格,见图86

图86编织丝的接头打散

2)热缩管套装的位置不当,长度影响后续的工程安装,为不合格。

参见图87;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次22/3

图87热缩管包住安装区图88热缩管未包住芯线导体3)对于裸压端子,热缩管吹缩后未包住芯线导体,为不合格。

参见图88;4)吹套管时把线材绝缘皮或编织管烫伤,破损裂纹等影响使用的缺陷等为不合格。

参见图89;

图89芯线绝缘皮或编织管烫伤

3)热缩管套、编织管没有紧套在线缆上,不完全缩紧,还能转动、移动等为不合格。

见图90;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次23/3

图90热缩套管、编织管松垮4.2.7有搪锡端类线缆

有搪锡端线缆指线的一个端头或两个端头进行浸锡处理。

其浸锡的外观和尺寸必

须符合本标准要求。

合格:

1)锡层应该光亮,略显线芯轮廓。

见图91;

图91合格的浸锡2)不可烫伤线材,线芯断股数符合规定要求。

3)沾锡铜丝不可开叉,锡点不可带尖、脏污、杂色等。

4)端头呈线芯圆状,沾锡后线整体直径须符合下表规格:

(若客户另要求,参照客户标准)

报告编号SY-XXXXXXX线材

测试规范版次1.0页次24/3

不合格:

1)锡层发暗,呈氧化状,为不合格;见图92;

图92锡层发暗图93绝缘皮烧焦2)绝缘皮烧焦、异物附着,为不合格;见图93;

3)沾锡铜丝开叉,有锡尖,为不合格;见图94;

图94铜丝开叉图95端头呈扁状,尺寸不符

报告编号SY-XXXXXXX线材

测试规范版次1.0页次25/3

4)端头呈扁状,尺寸不符合要求;见图95;

5)线芯断股数不符合下表要求;见图96;

图96线芯断股4.2.7PH,TJC,EH端子类线缆

PH,TJC,EH端子类线缆指线缆一端或两端含有此类端子,包含但不限于图97所列处的

端子类型.

报告编号SY-XXXXXXX线材

测试规范版次1.0页次26/3

图97端子类型图合格

1)端子打点标示和组立方向正确;

2)接线法符合图面要求;

3)线皮完整,胶壳无变形,破损,堵孔等成型不良;4)线端子卡到位;

5)金属端子接触面光亮;

合格端子线见图98:

报告编号SY-XXXXXXX线材

测试规范版次1.0页次27/3

图98合格端子线不合格

1)端子打点标示或组立方向错误,为不合格。

见图99;

图99组立方向反2)接线法不符合图面要求,为不合格。

见图100;

图100线序错误3)线皮压伤,为不合格。

见图101;

报告编号SY-XXXXXXX线材

测试规范版次1.0页次28/3

101线皮压伤图

4)端子未卡到位,脱离,为不合格。

见图102;

图102端子脱离5)胶壳孔堵,孔有毛刺或损伤,为不合格。

见图103;