冷轧钢带的尺寸外形及允许偏差的内控标准.docx

《冷轧钢带的尺寸外形及允许偏差的内控标准.docx》由会员分享,可在线阅读,更多相关《冷轧钢带的尺寸外形及允许偏差的内控标准.docx(47页珍藏版)》请在冰豆网上搜索。

冷轧钢带的尺寸外形及允许偏差的内控标准

冷轧钢带的尺寸、外形及允许偏差的内控标准

1范围

1.1本标准规定了冷轧钢带的尺寸和尺寸允许偏差、外形与尺寸测量的取值。

1.2本标准适用于成品厚度>0.15mm、宽度为300---700mnH勺冷轧钢带

1.3引用标准GB708-2006数值修约规则。

2.定义

钢带以成卷的钢带供货。

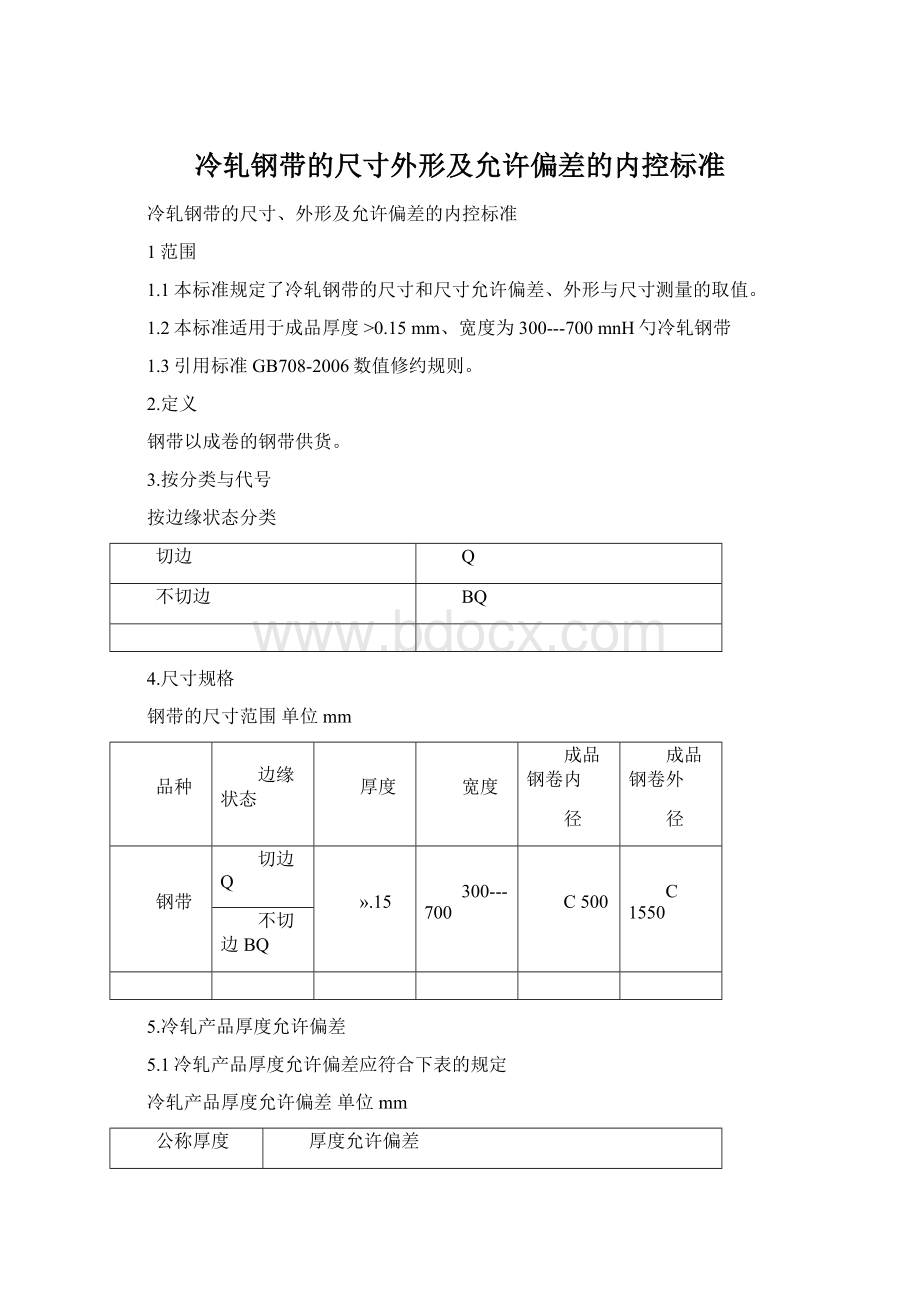

3.按分类与代号

按边缘状态分类

切边

Q

不切边

BQ

4.尺寸规格

钢带的尺寸范围单位mm

品种

边缘状态

厚度

宽度

成品钢卷内

径

成品钢卷外

径

钢带

切边Q

».15

300---700

C500

C1550

不切边BQ

5.冷轧产品厚度允许偏差

5.1冷轧产品厚度允许偏差应符合下表的规定

冷轧产品厚度允许偏差单位mm

公称厚度

厚度允许偏差

公称宽度

300--400

400---550

550--700

0.2---0.4

+0.01-0.02

+0.01-0.02

+0.01-0.02

0.4---0.6

+0.015-0.025

+0.015-0.025

+0.015-0.025

0.6——0.8

+0.02-0.03

+0.02-0.03

+0.02-0.03

0.8---1.0

+0.02-0.035

+0.02-0.035

+0.02-0.035

1.0---1.2

+0.02-0.04

+0.02-0.04

+0.02-0.04

5.2钢带两端总长度30m内的厚度允许偏差:

1.8*表列值

接头处两侧各4m内钢带超厚部分允许偏差:

1.8*表列值

搪瓷及0.15以下轧硬产品板厚公差应控制在土0.01

5.3客户特殊要求以其相应订货的厚度允许偏差交货。

6.冷轧产品宽度允许偏差

6.1冷轧产品宽度允许偏差单位mm

边缘

状态

公称厚度

宽度允许偏差

公称宽度

300---400

400---600

>600

Q

<0.4

+10

+1.50

+20

0.4—1.0

+1.20

+1.50

+20

1.0---1.8

+1.50

+20

+2.50

BQ

6.2切边余量不小于5mm,不大于40mm

7.外形

7.1镰刀弯

7.1.1钢带的镰刀弯是指呈凹形的侧边与连接测量两端点的直线之间的最大距离。

在产品呈凹形的一侧测量。

7.1.2钢带镰刀弯的测量部位是在距钢带头部或尾部不小于5000mn处。

7.1.3镰刀弯的允许偏差应符合下表的规定

镰刀弯允许偏差单位mm

品种

定义测量长度L

镰刀弯允许偏差

切边钢带Q

任意2000长

+6

不切边钢带BQ

任意5000长

+20

7.2不平度

7.2.1钢带的不平度应符合下表的规定

钢带不平度单位mm

状态

公称宽

度

不平度不大于

公称厚度

V0.60

0.60~V1.00

<1.00

轧制后

<700

12

8

6

拉矫后

<700

6

5

4

7.3钢卷起筋

731钢卷的取样样板在起筋部位测量浪形。

7.3.2起筋部位浪形的检测结果不得超过下表的规定

钢卷起筋部位浪形允许偏差

项目

起筋部位浪形允许偏差

高级表面

较咼级表面

普通表面

边部和1/4

浪咼

无浪形

<1.0mm

<3.0mm

部位起筋

急峻度

<1%

<1%

中部起筋

浪咼

<1.5mm

<2.5mm

<4.5mm

急峻度

<1%

<1%

<1%

7.4钢卷塔形

7.4.1钢卷应整齐牢固地卷曲成形。

7.4.2钢卷一侧的塔形高度不得超过下表的规定

钢卷允许塔形咼度单位mm

边缘状态

公称厚度

公称宽度

塔形高度允许偏差

特级精度

高级精度

普通精度

切边Q

<1.20

<600

3

5

10

>600

3

5

10

不切边BQ

<1.20

<600

10

40

>600

10

60

7.5钢卷溢出边

7.5.1钢卷溢出边是指钢卷侧面内圈和外圈部位的溢出

7.5.2钢卷一侧的溢出高度不得超过下表的规定。

钢卷允许溢出边高度单位mm

公称厚度

边缘状态

溢出高度

内外圈溢出圈

数

高级精度

普通精度

0.20——1.20

不切边BQ

<20

<7

切边Q

<3

<10

<7

7.6毛刺

7.6.1钢带的毛刺是指经过剪切之后切口部位的厚度与钢带的厚度之差

762钢带的毛刺高度不得超过下表的规定。

钢带的毛刺高度单位mm

公称厚度

公称宽度

毛刺高度允许偏差

高级精度

普通精度

0.20--0.60

300--700

0.020

0.030

0.60--1.00

300--700

0.026

厚度*0.05

1.00--1.20

300--700

0.026

厚度*0.03

第五章冷轧钢板的尺寸、外形及允许偏差的内控标准

1.范围

1.1本标准规定了冷轧钢板的尺寸和尺寸允许偏差、外形与尺寸测量的取值。

1.2本标准适用于成品厚度>0.2mm、宽度为300---700mm的冷轧钢板

1.3引用标准GB708-2006数值修约规则。

2.定义:

由钢带横切而成。

3.按分类与代号

按边缘状态分类

切边

Q

不切边

BQ

4.尺寸规格

钢板的尺寸范围单位mm

品种

边缘状态

厚度

宽度

钢板

切边Q

».2

300---700

不切边BQ

5.钢板厚度允许偏差

钢板厚度允许偏差应符合下表的规定

钢板厚度允许偏差单位mm

公称厚度

厚度允许偏差

公称宽度

300--400

400---550

550--700

0.2---0.4

+0.01-0.02

+0.01-0.02

+0.01-0.02

0.4---0.6

+0.015-0.025

+0.015-0.025

+0.015-0.025

0.6——0.8

+0.02-0.03

+0.02-0.03

+0.02-0.03

0.8---1.0

+0.02-0.035

+0.02-0.035

+0.02-0.035

1.0---1.2

+0.02-0.04

+0.02-0.04

+0.02-0.04

6.钢板宽度允许偏差

6.1钢板宽度允许偏差单位mm

边缘

状态

公称厚度

宽度允许偏差

公称宽度

300---400

400---600

>600

Q

<0.4

+10

+1.50

+20

0.4—1.0

+1.20

+1.50

+20

1.0---1.8

+1.50

+20

+2.50

BQ

6.2切边余量不小于5mm,不大于40mm

7.钢板长度允许偏差

钢板长度允许偏差单位mm

公称长度

长度允许偏差

普通精度

高级精度

<2000

+60

+30

>2000

+0.3%*公称长度0

+0.15%*公称长度0

i—不平度.

不平度的测量

8.1.1钢带的不平度应符合下表的规定

钢板不平度单位:

mm

规定的最小屈服强

度/MPa

公称宽度

不平度不大于

公称厚度

V

0.60

0.60~V1.00

1.00<

V280

<700

12

8

6

280~v360

<700

15

13

10

服强度》360MPS钢板的不平度供需双方协议确定。

280

8.1.2规定的最小屈

8.1.3对规定最小屈服强度小

高级不

度供货时,另需

合以下规定:

检验边浪,边浪应符

――当波浪长度不小于200

1.5%;

――当波浪长度小于200mm寸,波浪高度应小于2mm

8.2镰刀弯-r

钢板的镰刀弯是指侧边与连接测量部分两端点

镰刀弯的测量

在产品成凹

形的一侧测量,如图所示:

8.3切斜

钢板的横边在纵边的垂直投影长度,如图所示:

3边*

切斜的测量

8.4.1钢板的取样样板在起筋部位测量浪形。

8.4.2起筋部位浪形的检测结果不得超过下表的规定

钢板起筋部位浪形允许偏差

项目

起筋部位浪形允许偏差

高级表面

较咼级表面

普通表面

边部和1/4

浪咼

无浪形

<1.0mm

<3.0mm

部位起筋

急峻度

<1%

<1%

中部起筋

浪咼

<1.5mm

<2.5mm

<4.5mm

急峻度

<1%

<1%

<1%

9.重量

钢板按理论重量或实际重量交货。

9.1钢板理论重量交货时,理论计算采用公称尺寸,碳钢密度为7.85g/cm

9.2钢板理论重量的计算方法按下表的规定:

计算顺序

计算方法

结果的修约

基本重量/[kg/

(mnm)]

7.85(厚度Imn,面积1m2的重

量

单位重量/(kg/m)

基本重量[kg/(mmm)]*厚度

(mm

修约道有效数字4位

2

钢板的面积/m

宽度(m*长度(m

修约道有效数字4位

一张钢板的重量/kg

单位重量(kg/m)*面积(m)

修约道有效数字3位

总重量/kg

各张钢板重量之和

Kg的整数值

9.3数值修约方法按GB/T8170的规定

第六章冷轧钢带的包装、标志的一般规定

1.范围

本标准规定了三强金属制品有限公司冷轧产品的包装、标志

2.钢带的包装类型及方式

类型

包装方式

标志

捆包重量(吨)

精包装

L1

1.产品用气相防锈纸或塑料薄膜全封闭包装;

2.捆扎道次:

周向2道;径向4

道;

3.内、外护板封闭包装;

4.端部加PVC端护板及内外护角钢圈;

卷外侧粘贴醒

目标签

2—6吨

简包装

L2

1.产品用气相防锈纸或塑料薄膜全封闭包装;

2.捆扎道次:

周向2道;径向4

道;

3.内、外护板封闭包装;

4.端部加内外护角钢圈;

卷外侧粘贴醒

目标签

2—6吨

裸包装

L3

1.产品用气相防锈纸或塑料薄膜全封闭包装;

卷外侧粘贴醒

目标签

2—6吨

2.捆扎道次:

周向1道;

木托加

装

L4

1.产品米用L1包装方式;

2.木托采用70mm*70mm*80c条

木,两横两纵;

3.木托利用4条径向包装带固定于端侧。

卷外侧粘贴醒

目标签

2—6吨

3.冷轧钢带的包装类型由需方选择。

如需方未选定包装类型,则按L1包装类型包装;L3包装仅使用与附近地区直接用户。

如需方对捆(包)重量有特殊要求,可经供需方协商在合同中注明。

0.35mm以下产品须加内套筒交货。

4.标志

4.1标志应醒目、牢固,打印字迹应清晰、规范、不褪色。

4.2标志应包括如下内容:

供方名称、品名、规格、生产日期、、生产班组、重量等内容,标志采用打印、粘贴等方法。

5.贮存

5.1钢带应贮存在清洁、干燥、通风的地方,应防止雨雪侵入。

5.2钢带附近不得有腐蚀性化学药品

6.当顾客对产品的包装及质量证明书有特殊要求时,应尽量满足顾客的要求并

在合同中注明。

附录

钢带包装图例

图L1

图L2

图L3

图L4

第七章冷轧钢板的包装、标志的一般规定

1.范围

本标准规定了三强金属制品有限公司冷轧产品的包装、标志。

2.钢板的包装

2.1钢板应包装整齐、捆扎结实,标志应牢固、字迹应清晰。

包装应能保证产品在运输和储存期间不致松散、受潮、变形和损坏。

2.2钢板的包装类型及方式于下表和图所示

2.3钢板的包装类型由需方选择。

如需方未选定包装类型,则按L5包装类型进

行包装;如需方对捆(包)重量有特殊要求,应尽可能满足需方要求并在合同种注明。

类型

包装方式

标志

捆包重量(吨)

裸露简包装

L5

1.裸露包装;

2.捆扎道次:

横向不少于2道;纵向不少于2道;

3.角部捆扎处衬护角;

上表面粘贴醒

目标签

1—3吨

裸露包装

L6

1.裸露包装;

2.捆扎道次:

横向不少于2道;纵向不少于2道;

3.角部捆扎处衬护角;

4.用垫木或钢木托架;

上表面粘贴醒

目标签

1—3吨

盒包装

L7

1.产品用气相防锈纸包裹;

2.用下盖板和盒帽包装或上下

盖板包装;

3.捆扎道次:

横向不少于3道、

上表面粘贴醒

目标签

1—3吨

纵向不少于2道;

4.角部捆扎处衬护角;

5.用垫木或钢木托架。

3.标志

4.1标志应醒目、牢固,打印字迹应清晰、规范、不褪色。

4.2标志应包括如下内容:

供方名称、品名、规格、生产日期、、生产班组、重量等内容,标志采用打印、粘贴等方法。

4.贮存

5.1钢板应贮存在清洁、干燥、通风的地方,应防止雨雪侵入。

5.2钢板附近不得有腐蚀性化学药品

5.当顾客对产品的包装及质量证明书有特殊要求时,应尽量满足顾客的要求并

在合同中注明。

附录

钢板包装图例

图L5

图L6

图L7

第八章废带开平板技术要求

1.钢板捆包张数要求

长度2000mm张数

厚度

(mm

宽度(mm

430

485

505

520

550

610

630

685

0.2-0.

4

500

500

500

500

500

500

500

500

0.4-0.

6

450

450

400

400

400

400

400

400

0.6-0.

8

300

300

300

300

300

300

300

300

>0.8

250

250

200

200

200

200

200

200

2.钢板长度允许偏差

钢板长度允许偏差单位mm

公称长度

长度允许偏差

普通精度

高级精度

<2000

+60

+30

>2000

+0.3%*公称长度0

+0.15%*公称长度0

3.不平度

将钢板自由地放在平台上,除钢板的本身重量外,不施加任何压力,测量钢板下

表面与平台间的最大距离,如图所示不平度的测量

钢带的不平度应符合下表的规定

钢板不平度

单位mm

不平度不大于

规定的最小屈服强

公称宽度

公称厚度

度/MPa

V

0.60

0.60~V1.00

1.00<

V280

<700

12

8

6

280~v360

<700

15

13

10

4.切斜

钢板的横边在纵边的垂直投影长度,如图所示

I

切斜的测量

钢板应切成直角,切斜应不大于钢板宽度的1%

5.刀片码放

下放木架、底板,横、纵向搭接码放成方形体,要求长度=宽度=原料宽度,

高度适当即可,盖板后横、纵向各包带2道。

第九章关于冷轧产品质量判定的技术要求(内控)

1.目的及适用范围

1.1本标准规定了冷轧产品的表面质量和表面结构及表面质量判定。

1.2范围:

冷轧产品表面质量、表面结构及质量判定。

2.表面质量

2.1钢板及钢带表面不得有气泡、结疤、裂纹、夹杂、折叠和其他对使用有害的

缺陷,钢板及钢带不得有分层。

2.2钢带质量分为三级:

合格品、二级品、利用品,具体对应表如下:

冷轧产品质量等级

质量

等级

特征

合格

品

1.产品两个表面较好的一面不得存在影响涂漆后或镀层后的表面质量缺陷,另一面允许存在不影响成型性能及涂、镀附着力的缺陷,如无手感少量小气泡、小重皮、小划痕、小辊印、小麻点、轻微粘结纹、轻微的划伤、轻微手感折纹、轻微氧化色、轻微乳化液斑及轻微黄锈斑;

2.适用于客户对表面质量没有规定和要求的产品;

二级

品

1.存在影响使用性能但客户可以接受的粘结疤痕、较重辊纹、夹杂、氧化铁皮、孔洞、锈蚀、严重翘皮、残炭、黑斑、氧化色、较重手感折纹等对使用性能有较轻微伤害的缺陷;

2.板宽、厚公差及板形、外观尺寸超出技术要求;

3.裁边产品边裂大于1mn占整卷1/3以上;不切边边裂大于3mmt勺产品;

4.轧硬产品出现边裂及毛刺高度超出技术要求;

利用

品

1.存在较严重的分层、结疤、裂口、夹杂、氧化铁皮、孔洞、锈蚀、翘皮、残炭、黑斑、氧化色等对使用性能有害的缺陷;2.退火性能不合格

且不能再次修正的产品。

2.3在连续生产的过程中,因对局部的表面缺陷不易发现和去除,因此钢带允许带缺陷交货,但有缺陷部分不得超过每卷总长度的6%

2.4对于不涂油的钢带,由于无涂油而产生的锈蚀、擦伤等缺陷不能作为有害的缺陷。

3.表面处理

冷轧产品表面根据产品的使用和防锈条件处理分为三种:

涂油类别

重度涂油

中度涂油

轻度涂油

4.缺陷代码:

缺陷代码表

来料缺陷

边浪

BL

酸轧缺陷

剪切缺陷

表面夹杂

JZ

中浪

ZL

欠酸洗

QS

毛边

MB

分层

FC

1/4浪

1/4L

过酸洗

GS

拉矫、精整缺陷

翘皮

QP

翘曲

Q

辊印

GY

屈服纹

QW

边鼓

BG

堆垛不齐

NQ

乳化液斑迹

RB

平整花

PH

冷轧共有缺陷

镰刀弯

LD

打滑印

HY

涂油不

均

NE

边裂

BL

压痕

YH

厚度不符

NT

包装不

符

NP

松卷

SJ

边损

BS

宽度不符

NW

丄曰*塌卷

TJ

油污

YW

重量不符

NM

4*扁卷

BJ

锈斑

XB

宽窄印

Y

塔形

TX

斑迹

B

退火缺陷

溢出边

YC

擦划伤

CS

氧化色

YH

锯齿边

JC

色差

SC

热瓢曲

PQ

毛刺

MC

折叠

ZD

碳化边

TH

黑带

HD

孔洞

K

粘结

ZJ

操作规程管理

第一章酸洗操作规程

1机组主要工艺参数

1.1酸洗原料钢种:

低碳钢及低合金钢

1.2酸洗原料规格:

厚度2~4mm宽度400~700mm

1.3酸洗原料卷径:

内径C500~C505mm外径C1200~C1400mm

1.4酸洗原料最大卷重w6吨

1.5机组最高速度:

50米/分

1.6酸液浓度新酸:

HCL200克/升

1.7酸液温度:

45~60C

1.8漂洗水温度w80C

1.9缓释抑雾剂0.3%稳定状态下能保证2-8小时不过酸洗。

2机组主要设备:

2.1头部:

钢卷小车、双锥头开卷机、焊接台、剥壳机、夹送辊、活套坑。

引料辊、侧导板、侧导辊、头部液压站、头部操作台等。

2.2工艺段:

酸洗槽、石辊、循环酸泵1台、漂洗槽、钝化槽、挤干辊、酸雾排放系统等。

2.3尾部:

2#引料机、分剪卷、钢卷小车、卷取机、压辊、推料板、卷筒支撑、侧导板、侧导辊、尾部液压站、尾部操作台等。

3操作要点:

3.1上料

3.1.1按生产计划顺序,核准钢卷与跟踪卡后,将钢卷轻放在钢卷小车上。

3.1.2开卷机锥头外移距离大于钢卷宽度。

3.1.3钢卷小车托起钢卷移进开卷机,当钢卷内径与锥头高度对中后,双锥头同时内移将钢卷撑紧。

钢卷小车下降移出。

3.1.4按相同方向同时移动双锥头,进行钢卷宽度对中。

3.1.5压辊下降压住钢卷,剪断捆带,铲头机抬起伸出接触钢卷,开卷机及压辊同时转动进行开卷,与此同时压带直头机压下直头,带钢继续前进送入焊接平台。

3.1.6在钢带头部到达焊接台时,钢带停止前进。

然后在钢带头部割个圆孔,将带钢后搭前形式电焊连接。

3.2穿带

3.2.1引绳从尾部卷取机开始,沿酸洗相反方向穿过各台设备及工艺段各介质槽,一直穿到头部焊接台处。

为了便于穿引带,可将部分酸洗槽盖打开。

3.2.2把引绳穿入带钢头部的孔内并连接牢固。

3.2.3开动卷取机,带钢在引带或引绳的拉动下,通过头部各台设备,穿过酸洗槽到达漂洗槽入口处停止。

3.2.4启动头部2#夹送辊,将钢带送至横剪切头,摘掉引绳,当活套量达到工艺要求时,2#夹送辊停止转动。

3.3工艺段加热

3.3.1盖好酸槽盖,启动循环酸泵,酸泵运行正常后,打开酸加热器,加热酸液至工艺要求的温度。

3.3.2打开漂洗槽蒸汽阀门,加热漂洗水至工艺要求的温度。

3.4酸洗钢带

3.4.1当酸液浓度,温度及漂洗水温度达到工艺要求时,启动卷取机开始酸洗带钢,引带或引绳缠绕在卷筒上。

3.4.2当带钢头部到达卷取机时,卷取机停止转动将引带或引绳与钢带断开,卸下引带或引绳并存放好,以便下次使用。

3.4.3压下2#引料辊并启动,将带钢头部送入卷取机钳口。

卷筒涨开并夹紧带钢头部。

3.4.4尾部通知头部并同时启动1#、2#引料辊及卷取机,开始酸洗钢带

3.5钢带焊接

3.5.1当前卷钢带尾部脱离开卷机,可进行下卷钢带的上料工作。

3.5.2当前卷钢带尾在下,下卷钢带头在电焊,头部操作工可根据活套量大小,决定什么时间通知尾部停车。

3.5.3下个钢带上料并将头部缺陷切掉切齐到达焊接台的第一块压板下面与前卷钢带尾部正对齐后,焊接台压板压下,开始焊接。

焊缝尽量平整并保证焊接质量以防断带。

3.5.4两个钢带的头尾焊接结束后,头部操作工重新启动酸洗钢带。

3.6卷取及分卷

3.6.1酸洗钢带时,根据钢带厚度,宽度调整选择合适的卷取张力,将钢带卷紧卷齐。

3.6.2当钢带焊缝到达分卷剪时,尾部停车并通知头部停止向酸槽送料。

3.6.3启动分卷剪将钢带剪断,启动卷取机将带尾全部卷在卷筒上,下降压辊,升起钢卷小车,卷筒收紧,卷筒外支臂打开,卸卷。

3.6.4钢卷小车移出,打捆包装,写上钢卷号,钢号,规格,班组及日期。

然后用C型钩将酸洗钢卷吊放到过道台车上。

3.7酸洗过程应注意的事项

3.7.1时刻检查钢带表面酸洗质量,发现问题即使查找原因尽快解决。

3.7.2因本机组只有一个酸槽,关于什么情况下排放废酸更换新酸,主要应根据

钢带表面酸洗质量情况而定。

本规程暂时排放标准为铁离子浓度》230克/升,仅供参考,并通过一段实践再行修订。

3.7.3为提高钢带酸洗质量,应尽量减少停车次数和每次停车时间,因此应充分利用头部活套量及尽量缩短焊接和分卷的时间。

3.7.4为延长各夹送辊及引料辊使用寿命,在过焊缝时,尽量抬起以上设备的上辊。

3.7.5如发生断带,应立即关闭停转循环酸泵,以减少钢带过酸洗的流程。