行业标准项目建议书建议项目名称中文转子自动加工生产线建议.docx

《行业标准项目建议书建议项目名称中文转子自动加工生产线建议.docx》由会员分享,可在线阅读,更多相关《行业标准项目建议书建议项目名称中文转子自动加工生产线建议.docx(14页珍藏版)》请在冰豆网上搜索。

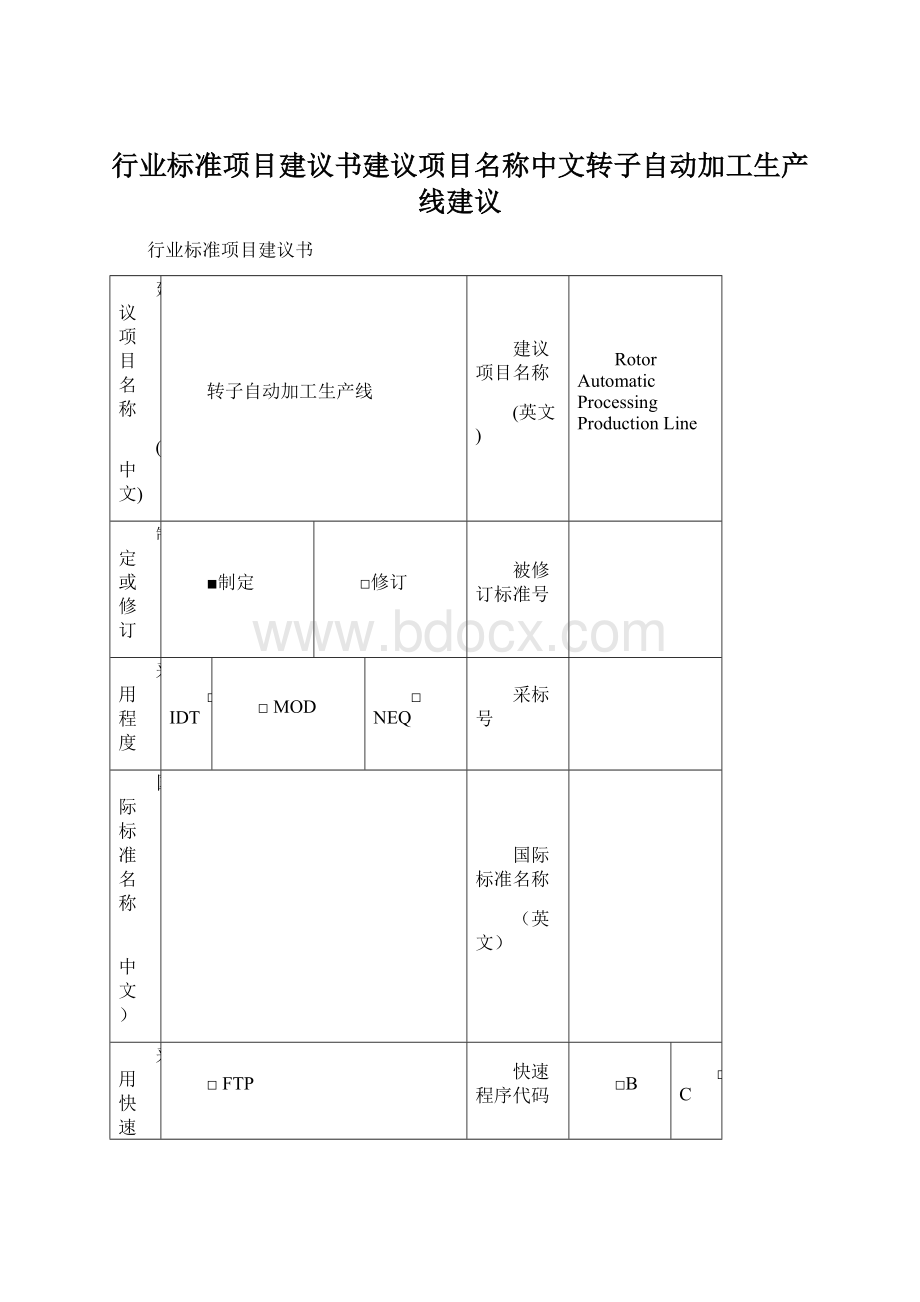

行业标准项目建议书建议项目名称中文转子自动加工生产线建议

行业标准项目建议书

建议项目名称

(中文)

转子自动加工生产线

建议项目名称

(英文)

RotorAutomaticProcessingProductionLine

制定或修订

■制定

□修订

被修订标准号

采用程度

□IDT

□MOD

□NEQ

采标号

国际标准名称

(中文)

国际标准名称

(英文)

采用快速程序

□FTP

快速程序代码

□B

□C

ICS分类号

中国标准分类号

牵头单位

利欧集团浙江泵业有限公司

计划起止时间

2017年12月至2018年12月

目的﹑意义或必

要性

转子其零件结构复杂,质量要求高,使用转子自动加工生产线将实现从原材料到合格成品少人化,实现生产制造的程序化、数字化和远程控制技术提升,将起到积极的示范作用,有力地带动转子产业整体技术水平的提升。

而该标准的制定将进一步完善实现转子自动化生产的基础条件,促进转子自动化生产的有序实现。

范围和主要

技术内容

本标准的目的是介绍转子自动加工生产线研制标准,并帮助用户按该标准选择转子自动加工生产线装置及技术规范。

本用户导则的主要读者群是转子自动加工生产线研制单位。

本用户导则的目的是,为转子自动加工生产线研制单位提供标准规范。

规范的主要内容。

本标准规定了转子自动加工生产线的系统结构、参数要求、技术路线、功能要求、技术要求等

国内外情况

简要说明

传统的转子加工生产工艺呈现的显著特点是:

①依靠手工或半自动设备进行生产作业,生产效率低下,交期达成存在不稳定性;②在生产工艺过程中,由于多数工序为人工完成,产品品质一致性无法确保。

对此,为有效应对上述问题点,特对转子加工工艺和生产设备进行改进,针对目前转子加工生产的工艺流程进行装备的数控化以及自动化的改造和升级,将现有的以人工操作为主的生产方式改变为机械手(机器人)操作;再利用物联网技术实时现场数据的实时采集与监控,实现异常快速响应达到高效提高的目的,并实现过程质量可控。

鉴于国内目前暂无企业、单位制定此领域之标准,我司特将此过程形成标准,供转子加工制造厂商进行参考借鉴。

牵头单位

(签字、盖公章)

月日

标准化技术组织

(签字、盖公章)

月日

部委托机构

(省级经信委)

(签字、盖公章)

月日

[注1]填写制定或修订项目中,若选择修订必须填写被修订标准号;

[注2]选择采用国际标准,必须填写采标号及采用程度;

[注3]选择采用快速程序,必须填写快速程序代码。

目 次

前言III

1 范围1

2 规范性引用文件1

3 术语和定义2

4 型式、型号与基本参数2

4.1 结构型式2

4.2 基本参数1

5 技术要求1

5.1 基本要求1

5.2 功能要求2

5.3 液压要求2

5.4 电气要求3

5.5 外观要求3

5.6 主要部件材料应符合下列要求:

3

5.7 装配要求3

5.8 安全要求4

5.9 可靠性4

6 试验方法5

6.1 试验前要求5

6.2 空运转试验5

6.3 负荷运转试验5

6.4 外观5

6.5 传动系统5

6.6 安全检验5

7 检验规则6

7.1 总则6

7.2 检验分类6

7.3 出厂检验6

7.4 型式试验6

8 标志、包装、运输和贮存7

8.1 产品标志7

8.2 包装7

8.3 运输7

8.4 贮存7

9 成套要求7

9.1 生产线的成套范围应包括:

7

9.2 生产线出厂时应附有下列随机文件:

8

1.1 基本参数

生产线的基本参数应符合表1的规定

表1基本参数

名称

参数

机械手抓取质量m

≤0.5kg

生产件尺寸(φ)mm

12mm≤φ≤18mm

生产件尺寸(L)mm

180mm≤L≤230mm

生产能力

90~100件/H

正常工作噪声dB(A)

80dB(A)

平均无故障工作时间(MTBF)h

8h

2 技术要求

2.1 基本要求

生产线设计原则

a)生产线应符合本标准的要求,并按经规定程序批准的图样和技术文件制造;

b)生产线机械结构强度符合相关技术文件的规定;

c)采用三维造型软件对生产线进行机械结构设计、虚拟仿真;

d)生产线配备数据通讯能与物联网接口。

生产线使用条件

生产线使用条件应符合表2的规定。

表2生产线使用条件

类别

主要内容

参数指标

环境

环境温度

-10℃≤T≤50℃

环境相对湿度

≤35%

其它

无腐蚀性气体、无可燃性气体

电源

电压规格

380V、220V

电压波动误差

交流电网电压波动误差不超过额定电压的±5%

频率规格

50Hz

频率偏差

交流电网频率偏差不超过±1%

气源

气源规格

0.6±0.1MPa

其它

干燥、无杂质气源

接地

良好的接地,接地电阻小于4~7Ω

干扰

远离强电磁干扰

生产线的机械手配置应能满足生产要求,性能优良,整线布局应合理,外形应美观,应便于使用、维修、装配、拆卸和运输。

生产线出厂应保证成套性,并备有机械手正产使用的附件与所需的专用工具。

特殊附件的供应有供需双方商定。

生产线配套的外购件(包括电气元件、液压元件、气动元件、机械标准元件),外协件质量,应符合相应的标准的规定。

生产线的产品使用说明书应符合GB/T9969-2008的规定。

生产线的安装应符合GB/T50231-2009和有关技术文件的规定。

2.2 功能要求

生产线功能要求见表3

表3生产线功能要求

类别

功能要求

生产线机械手抓取质量

≤0.5kg

机械手抓取误差

生产线机械手每抓取1000次,允许有1次抓取失误

识别系统误差率

≤0.1%

转子轴摩擦焊

一次合格率≥99.9%

转子轴平总长、定中心孔

一次合格率≥99.9%

转子轴车外圆

一次合格率≥99.9%

铣键槽、铣扁方

一次合格率≥99.9%

磨油封档

一次合格率≥99.9%

磨轴承档

一次合格率≥99.9%

2.3 液压要求

生产线液压系统应符合GB/T3766-2015的规定,所选用的液压元件应符合GB/T7935-2005的规定。

生产线液压系统不应有渗漏现象。

2.4 电气要求

电气系统应符合GB5226.1-2008的规定。

2.5 外观要求

生产线表面不应有图样上未规定的凸起、凹陷、粗糙不平和其他损伤等缺陷,且不应有可能影响使用性能和降低强度的缺陷存在。

焊接件焊接应牢固,焊缝应美观,无明显漏焊、假焊、裂纹、熔孔、气孔和夹渣等缺陷,焊后应去除焊渣和飞溅物。

生产线的铭牌或标牌固定位置应符合设计要求,并牢固、美观。

生产线外观质量(表面)无杂物、脏污。

2.6 主要部件材料应符合下列要求:

优质碳素结构钢应符合GB/T699的规定。

铝合金应符合GB/T3190的规定。

焊接件应符合GB/T12467-2009的规定。

不锈钢件应符合GB/T4237-2015的规定。

电镀件应符合GB/T5267.1-2002、QB/T3814-1999的规定。

2.7 装配要求

生产线零件表面不应有锈蚀及影响性能、寿命和外观的磕碰、划伤等缺陷,除特殊外,均应将孔口倒角、锐边倒钝。

生产线在部装或总装时,不应装入图样上未规定的垫片等,应符合JB/T5994-1992的规定。

固定连接的零件结合面之间的间隙,无特殊要求者允许塞入塞尺的厚度不大于0.04mm,塞尺塞入深度不应大于接触面宽度的1/4,接触面间可塞入部分累计不应大于周长的1/10。

经加工后的零件在搬运、存放时,应防止收到损伤、腐蚀及变形。

应按照装配图样及相关技术文件要求进行装配。

装配时,相对运动的零件接触面间、轴承应涂抹相应的润滑油(脂)。

减速机按技术文件的规定加入相应的润滑油(脂)。

机械手各种动作应灵活、可靠,运转时应平稳无卡阻且不应有异响。

各种紧固措施应可靠,不应有松动现象。

可能影响性能的紧固件应有可靠的防松措施。

各种管路、电气线路应排列整齐、美观,且不应与其他零部件发生干涉摩擦。

所有生产线的部件(包括电气元件)均应经检验合格后方可装配。

装配后应对生产线进行试运行,不得有异常现象。

生产线涂装质量应符合相关技术文件的规定。

对整条生产线非涂装部位应有可靠的防锈措施。

电气元器件的安装、接线应符合相关技术文件的规定。

2.8 安全要求

生产线防护安全应符合GB/T8196-2003、GB19517-2009的规定。

生产线安全标志应符合GB2894-2008的规定。

生产线电气系统的安全应符合GB5226.1-2008的规定。

生产线安全电压应符合GB/T3805-2008的规定。

生产线漏电保护应符合GB/Z6829-2008的规定。

生产线接地保护应符合GB14050-2008的规定。

生产线欠电压、过电压保护应符合GB/T50064-2014的规定。

生产线电气控制柜的安全应符合GB50171-2012的规定。

生产线压装部位应加装安全防护装置,以防止工作时肢体伸入压装位置。

生产线空载运行条件下噪声声压级不应大于88dB(A)。

2.9 可靠性

生产线按故障后的危害程度分类:

分为致命故障、严重故障、一般故障和轻度故障。

其代号、分类规则和故障列举见表4。

表4生产线故障危害度分类表

类别

名称

代号

分类规则

故障举例

Ⅰ

致命故障

ZM

危及或导致人身伤亡引起主要总成报废或造成重大经济损失的故障

误操作导致机械手发生干涉碰撞等

Ⅱ

严重故障

YZ

严重影响产品功能或规定的重要性能指标恶化至规定范围以外,应停机修理、修理费用较高,在较短有效时间内无法排除的故障。

即需要更换产品外部重要零部件或拆开机体更换内部零部件的故障

伺服滑台损坏、气缸损坏等

Ⅲ

一般故障

YB

明显影响产品功能,修理费用中等。

在较短的有效时间内可以排除的故障,即需要更换或修理外部零件的故障

夹爪磨损更换、磁感应器损坏、电气开关损坏、电机线更换等

Ⅳ

轻度故障

QD

轻度影响产品功能,暂时不会导致工作中断,修理费用低廉的故障,或在日常保养中能用随机工具轻易排除的故障

螺钉松动、定位坐标发生偏差、更换次要的外部紧固件等

可靠性要求

a)平均无故障工作时间:

生产线平均无故障工作时间MTBF按公式

(1)计算,计算结果应符合表1的规定。

MTBF=t/Nf(t)……………………………

(1)

式中:

t——生产线的工作时间,单位为小时(h);

Nf(t)——生产线在工作时间内的故障次数,单位为次。

3 试验方法

3.1 试验前要求

应将要试验的机械手、输送机和加工设备调整到位,水平放置在平坦的水泥地面上,并调平固定。

负荷运转试验前,首先确定负荷运转试验所进行的电泵的型号,然后按照生产线调试规范的规定将定位托盘、各机械手调整到位。

3.2 空运转试验

生产线完成装配后应对机械手、输送机和加工设备进行空运转试验,试验时间为4h,空运转试验中各运动部件应运动灵活,无卡阻、碰撞、干涉及异响;各部件连接应牢固,无松动、断裂和变形现象。

空运转试验后检查各机械手机械点位是否出现位置偏差。

3.3 负荷运转试验

生产线完成装配后应对机械手、输送机和加工设备进行负荷运转试验,负荷运转试验中各运动部件应运动灵活,无卡阻、碰撞、干涉及异响;各部件连接应牢固,无松动、断裂和变形现象。

负荷运转试验所装配的电泵应符合技术文件的规定,试验时生产线运行速度应符合技术文件规定的要求。

3.4 外观

生产线的外观质量用感官检测方式进行检查。

3.5 传动系统

生产线传动系统检验结合整线空运转试验和负荷运转试验进行。

3.6 安全检验

生产线配置的安全防护装置用目测法进行检查。

紧急停止开关采用实际操纵方式进行检查。

生产线电气安全检验按GB5226.1-2008的规定进行。

噪声检验方法应符合GBJ122-1988的规定。

4 检验规则

4.1 总则

生产线应经过生产企业检验部门检验合格,并签发合格证后方可出厂。

4.2 检验分类

生产线的检验分为出厂检验和型式检验。

4.3 出厂检验

每套生产线应进行出厂检验,如出现不合格项,应进行调整,然后重新检验,经检验合格后方可出厂。

出厂检验按7.3.4的规定进行检验,检验全部项目合格即为生产线合格。

如有不和各项,允许修复后复检,复检后仍不合格,则判定该生产线部合格。

出厂检验过程中不应调整影响性能和精度的机构及零件,除技术文件规定在试验时需要拆卸的零部件外,不得拆卸其他零件。

出厂检验内容应符合表5的规定。

表5检验项目

序号

项目名称

要求

出厂检验

型式试验

1

外观要求

5.5

√

√

2

装配要求

5.7

√

√

3

液压要求

5.3

—

√

4

安全要求

5.8

√

√

5

电气安全

5.8.3

√

√

6

噪声

5.8.10

—

√

7

空运转试验

6.2

√

√

8

负荷运转试验

6.3

—

√

注:

√为应检验项目。

4.4 型式试验

有下列情况之一时,应进行型式检验:

a)新产品定型鉴定;

b)正式生产的产品在架构、材料、工艺有较大改变,可能影响产品性能;

c)国家质量监督机构提出进行型式检验的要求。

样品应在出厂检验合格的产品中随机抽取一台。

型式检验项目应符合表5的规定。

所检项目全部合格后型式检验合格,如有不合格项,应整改,整改合格后重新进行型式检验。

5 标志、包装、运输和贮存

5.1 产品标志

生产线应在明显部位固定产品标牌及商标。

标牌标志至少有以下内容:

a)产品名称;;

e)型号规格;

f)主要参数;

g)生产企业名称;

h)生产企业地址;

i)生产企业电话;

j)出厂编号;

k)出厂日期。

5.2 包装

生产线包装前,所有零部件、附件和备件的加工表面应采取可靠的防锈措施。

生产线包装应符合GB/T13384-2008的规定。

生产线包装应有可靠的防潮、防雨措施,并符合GB/T5048-1999的规定。

备件及工具应采用包装箱包装。

随机技术文件应采用防潮材料密封。

随机技术文件包括:

l)产品检验合格证;

m)产品使用说明书;

n)装箱单。

5.3 运输

生产线在运输过程中,不应有剧烈振动,撞击和倒放。

生产线运输时应注意防雨水、防尘和防止机械损伤。

5.4 贮存

生产线应贮存在无腐蚀性气体、无可燃性气体、无油雾、无金属粉末、通风良好的室内或仓库内。

6 成套要求

6.1 生产线的成套范围应包括:

o)总装配图所规定的主线体、定位托盘、全部机械手;

p)必要的拆卸工具;

q)必需的配件,包括夹爪、紧固件、易损件等。

成套项目和数量可按订货要求供给。

6.2 生产线出厂时应附有下列随机文件:

r)产品检验合格证;

s)产品使用说明书;

t)装箱单。