CADCAM实习报告.docx

《CADCAM实习报告.docx》由会员分享,可在线阅读,更多相关《CADCAM实习报告.docx(19页珍藏版)》请在冰豆网上搜索。

CADCAM实习报告

一、实习目的

本实习是继《计算机辅助设计与制造》课程之后的实验性实习,在两周的实习时间中,通过实习巩固《计算机辅助设计与制造》课程所学知识,使学生能够用CAD/CAM技术解决工程实际问题,并且熟悉部分具体的操作过程。

增强对知识的巩固,提高动手能力。

二、实习内容

2.1布置实习任务

2.1.1分组及选定对象

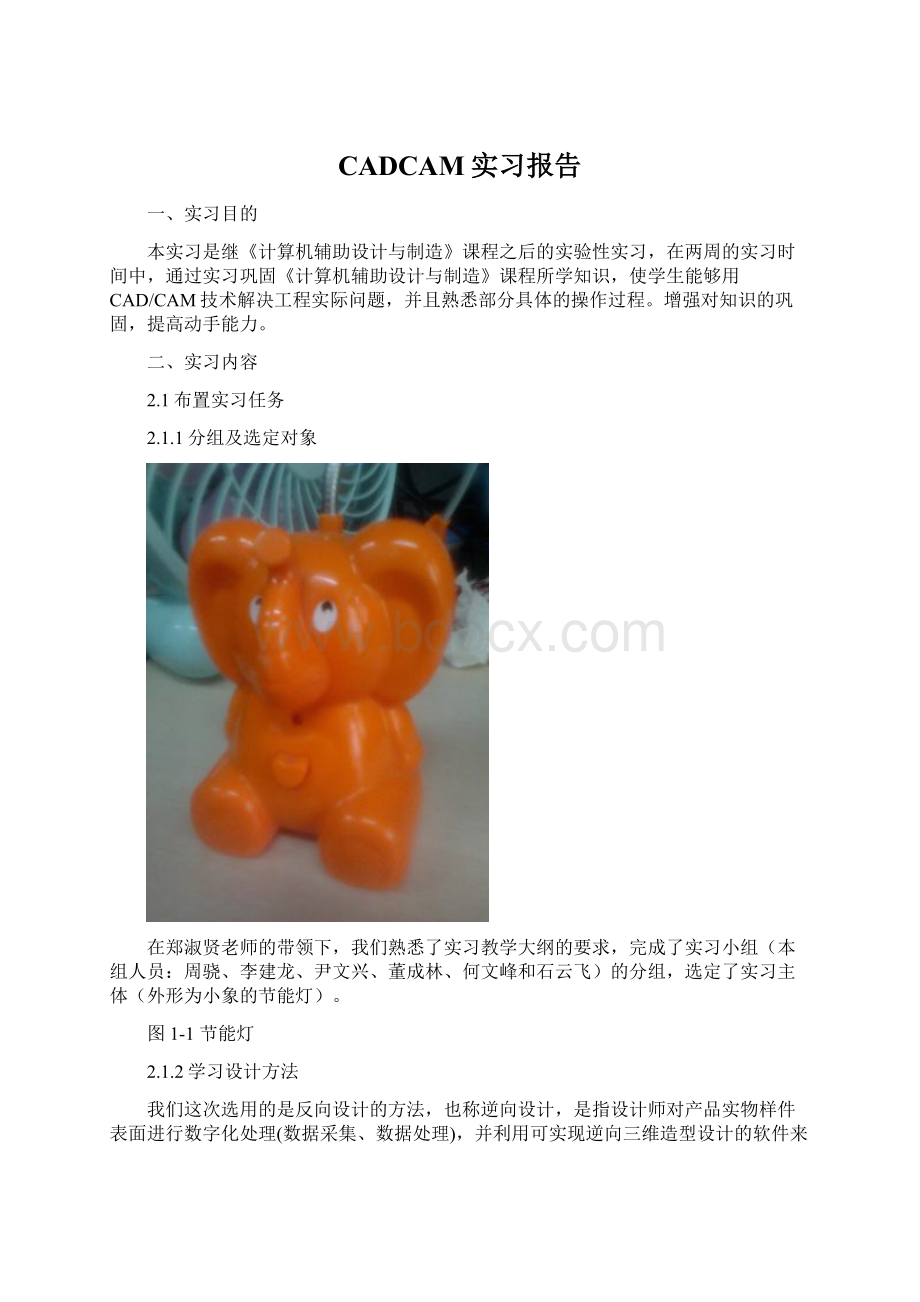

在郑淑贤老师的带领下,我们熟悉了实习教学大纲的要求,完成了实习小组(本组人员:

周骁、李建龙、尹文兴、董成林、何文峰和石云飞)的分组,选定了实习主体(外形为小象的节能灯)。

图1-1节能灯

2.1.2学习设计方法

我们这次选用的是反向设计的方法,也称逆向设计,是指设计师对产品实物样件表面进行数字化处理(数据采集、数据处理),并利用可实现逆向三维造型设计的软件来重新构造实物的CAD模型(曲面模型重构),并进一步用CAD/CAM系统实现分析、再设计、数控编程、数控加工的过程。

产品样件

数据采集

数据处理CAD/CAM系统

模型重构

制造系统

新产品

图1-2逆向设计的流程示意图

在数据采集这一步,我们采用的是三维扫描的方法。

Rolandpix-30PICZA机械式三位扫描仪具有很高的准确性和可靠性,可准确、迅速地测量出物体的基本几何形状,如平面,圆柱面,球面等。

其缺点是:

探头易磨损,测量速度慢,接触探头在测量时,接触探头的力将使探头尖端部分与被测件之间发生局部变形而影响测量值的实际读数。

图1-3扫描设备:

Rolandpix-30PICZA机械式三位扫描仪

而曲面模型重构阶段我们使用的软件是GeomagicStudio10。

它可以帮助我们实现多边形曲面的拼接、组合和修复,使5个扫描视图面最终合成为三维曲面模型,最终导出为ASCII文件用于成型加工。

熔融挤压快速成型技术综合了机械工程、CAD、数控技术及材料科学技术,设备是在计算机控制与管理下,根据零件的CAD模型,采用材料精确堆积(由点堆积成面,由面堆积成三维实体)的方法制造原型或零件。

图1-4加工设备:

熔融挤压快速成型机,型号InspireS250,软件版本5.04

2.2零件反求及设计

2.2.1零件反求

经郑老师许可,我们将实习主体送到CAD/CAM实验室扫描,以获取AutoCAD图形交换文件。

除实体底面外,其余五个面均作扫描,共得五个点云文件。

为加快扫描速度,保证实习进程,将扫描精度定为1mm。

a.背面b.右侧c.左侧d.正面e.顶面

图2-1扫描结果

2.2.2反向设计

用GeomagicStudio10软件完成曲面的反向设计,具体过程如下:

1、打开软件,文件→导入,选取5个点云文件,确定;

图2-2-1导入点云文件

2、导入的5个面是按原视图堆叠而成,因此需要用注册工具将5个面拼接成立体图形。

图2-2-2导入后的曲面

工具→注册→手动注册,将出现三个视图窗,分别为“固定”、“浮动”和“等测”。

在左侧,“模式”选取一栏“n点注册”,“定义集合”中的“固定”选择一个文件(如Untitled1),“浮动”选择其余任一文件(如3);

图2-2-3设定固定及浮动面

3、将三个视图窗口的视图调整到合适位置和大小(鼠标中键:

旋转|Alt+中键:

平移|滚动滚轮:

缩放),在“固定”窗口中和“浮动”窗口中的实体文件上,按照顺序点选五个或五个以上的对应点,参考“等测”窗口中显示的注册部分视图确定两个文件的相对位置,点击“注册器”,查看注册后两个文件的位置情况并酌情修改;

图2-2-4设定结合点

4、点击确定,回到初始界面。

将未注册的文件右键选择隐藏。

图2-2-5隐藏未注册面

打开注册产生的“组1”,参照节能灯模型删除多余材料,便于后续设计。

右键“组1”→保存,以防后续步骤出错;

a.删除前b.删除后

图2-2-6删除多余材料

5、重复上述两个步骤,将剩余3个文件按照相邻顺序注册到“组1”中;

6、工具→注册→全局注册→应用,精确完成文件的组合,确定,并保存;

图2-2-7拼接完成

7、扫描完的点云文件是有很多个三角形构成的多边形面,三角形过大会导致一些精密特征不易加工,因此必须在后续操作前对多边形进行细化。

多边形→细化→确定,将组1整体细化4倍。

图2-2-8细化

再选取其中特征较为细致的部分(如鼻子和面部的接触部,鼻子上的横条纹,腹部心形凸起,背部4个孔等)进行进一步细化,直到便于表面精细处理即可;

8、进一步删除多余材料,确定各细部特征未遮盖或重叠,这里可以选中三角形删除,结合砂纸工具同时完成,完成后再保存;

图2-2-9删除多余材料

9、这时虽然视觉上已和节能灯模型有几分相似,但是却仍是5个面,不能进行后续加工,必须将5个面合并为1个面,这里使用合并工具。

多边形→合并→确定,将组1合并为一个多边形,保存;

图2-2-10合并

10、合并后的多边形底部有较大的孔洞,这时选用多边形→填充孔工具进行填充,在边缘较不规则的孔出可取消选中“基于曲率的填充”而填充为平面;

图2-2-11填充孔

a.填充前b.填充后

图2-2-12填充效果

11、多边形→砂纸,对零件表面进行处理。

在比较粗糙的地方可以将“强度”调到最大值。

确保每个面都较为平滑光顺,保存;

图2-2-13砂纸工具

图2-2-14表面精细化

12、反向设计初步完成,将“组1”另存为.stl格式的文件;

13、编辑→阶段→曲面阶段,将多边形转化为曲面。

图2-2-15曲面阶段

图2-2-16选择工作流

轮廓线→自动拟合曲面,确定,便将多边形转化成了曲面文件,再另存一个文件,同时将曲面文件存为.stl格式。

图2-2-17自动曲面化

图2-2-18自动曲面化

图2-2-19转化为曲面

2.3快速原型支撑设计

用ModelWizard1.80beta软件进行快速原型支撑设计。

具体过程如下:

1、打开程序,文件→载入,将2.2.2中第12步产生的.stl文件载入,载入后,若模型呈现粉色,说明可继续操作,否则需修改模型;

图3-1载入文件

2、点击“自动布局”,导入的模型将自动置于加工空间内。

图3-2自动布局

选中一个模型→右键→几何变换,在弹出的对话框中,调整模型的大小和摆放角度,一般以模型底面为底。

图3-3几何变换

为了防止模型过高或过低,导致加工时的支撑材料过少或过多,还需要统一调整高度。

图3-4调整高度

手动调整位置,使模型均匀分布在加工空间平面台上。

图3-5布局

点击合并,将所有模型合并为一;

图3-6合并

3、模型→分层,修改数据(支撑角度45度交叉率0.2填充角度6~8),点击确定;

图3-7分层

图3-8完成分层

4、工具→预设支撑,选预设支撑3,并Ctrl+左键选定右下方圆区域,拖拽到加工区域的中心处,连击“后一层”检查是否存在相交的区域,在确定没有相交的区域后,点击“前一层”拖动到中间位置。

图3-9添加支撑

2.4零件快速原型制作

连接熔融挤压快速成型机制作模型,具体步骤如下:

1、文件→三维打印机→连接;

图4-1连接

2、文件→三维打印机→初始化,将会看到熔融挤压快速成型机的加工基面下移,待屏幕弹出“初始化完成”后,单击“确定”按钮;

3、文件→三维打印机→调试→开温控(等待到主喷头227℃副喷头217℃)→喷头初始化(等待吐出两根丝后)→开温控→退出;

4、文件→三维打印→打印模型→确定(初始高度(297.5)→确定。

图4-2打印模型

这时系统将显示对话框,显示正在准备材料,待“主材料”和“辅助材料”二者的之和等于“总材料”时,将出现“保存到SD卡”,熔融挤压快速成型机响应,点击确定,退出软件。

等待9个小时左右,打开快速成型机,用小刀取下已完成的模型,去掉零件上及成型机加工基面残留的支撑材料,便完成了零件的制造。

图4-3加工成品

三、实习小结

这次的实习让我有机会实际接触到了机械加工的全过程,通过CAD/CAM整个过程的亲身参与和实践,不仅使课本上的知识真正掌握在了自己手中,更丰富了自己对于本专业的操作方法和流程的了解。

这些不仅是后期课程设计和毕业设计的基础,更是今后就业的重要保证。

这两周的实习,我也被大家推为小组长,在联系老师,学习软件操作并回来传达给组员的过程中,我感觉自己的责任心和动手能力都有了一定的提高。

两周的实习感觉过的很充实,我会在此基础上继续努力,不断提高。

我也对机制专业有了较以前更多的兴趣,相信对今后的学习和实践都会有很大的帮助。

非常感谢在这次实习中给予我们很多帮助的老师。

附录:

参考资料:

《计算机辅助设计与制造》李佳,天津大学出版社,2002.10

Roland机械式三位扫描仪使用说明书

加工中心使用手册和编程手册

快速原型机使用手册和编程手册