300立方米液化石油气储罐设计.docx

《300立方米液化石油气储罐设计.docx》由会员分享,可在线阅读,更多相关《300立方米液化石油气储罐设计.docx(21页珍藏版)》请在冰豆网上搜索。

300立方米液化石油气储罐设计

.

《化工容器设计》课程设计说明书

300m3液化石油气储罐设计

专业:

过程装备与控制工程

班级:

过控一班

学号:

姓名:

1设计参数的选择

1.1设计的题目

300m3液化石油气储罐设计

1.2原始数据

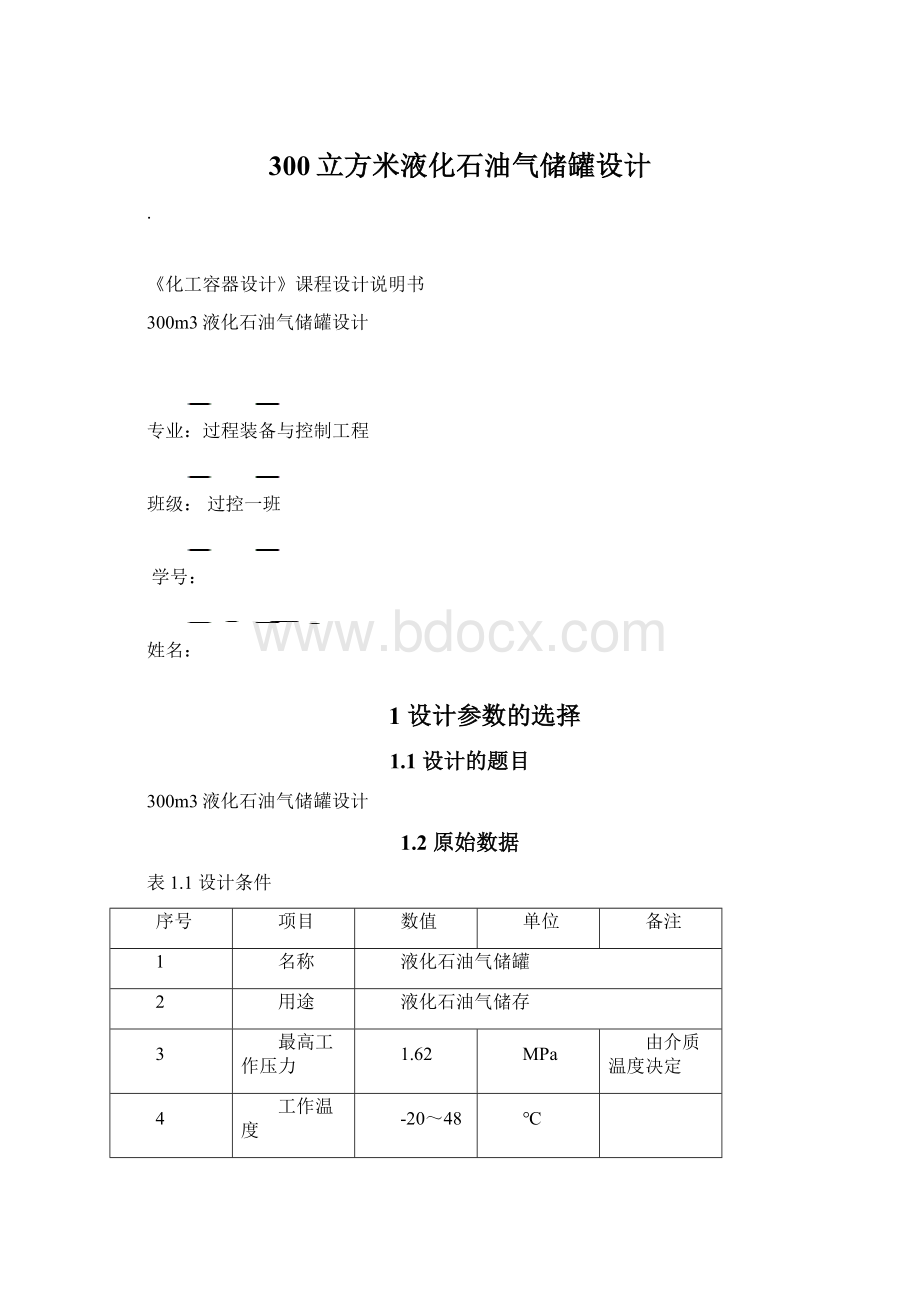

表1.1设计条件

序号

项目

数值

单位

备注

1

名称

液化石油气储罐

2

用途

液化石油气储存

3

最高工作压力

1.62

MPa

由介质温度决定

4

工作温度

-20~48

℃

5

公称容积

300

m3

6

工作压力波情况

可不考虑

7

装量系数

0.9

8

工作介质

液化石油气

9

材料

16MnR

10

焊接要求

双面焊,局部无损探伤

11

设计寿命

20年

12

腐蚀速率

0.1mm/a

13

其他要求

1.3储存量

盛装液化气体的压力容器设计存储量:

W=ΦVρt

式中,装载系数Φ=0.9

压力容器设计V=300m³

设计温度下的饱和液体密度ρt=500㎏/m³

则:

存储量W=135.00t

1.4设计压力

设计压力取饱和蒸气压,p=1.8MPa

1.5设计温度

工作温度为-20℃~48℃,则取

设计温度取50℃

2容器的结构设计

2.1筒体的内径和长度的确定

由设计任务书可知:

V=300m3

L/Di=8取L=8Di

则有:

取内径为3630mm,由于筒体的内径较大,所以采用钢板卷制,公称直内径DN3700mm.

选用标准椭圆形封头

表2.1EHA椭圆形封头内表面积及容积

公称直径(mm)

总深度H/mm

内表面积A/m2

容积V/m3

3700

965

15.3047

7.0605

则筒体长度:

圆整:

L=26700mm

则实际体积:

则体积相对误差为:

符合设计要求。

2.2筒体和封头的厚度设计计算

(1)设计压力取:

p=1.8MPa

液柱压力(安装满时计算):

%<5%

所以可以忽略液柱的压力。

双面焊,局部无损探伤,焊接接头系数

=0.85

筒体厚度:

计算压力:

计算厚度:

查表2-5得,厚度负偏差C1=0.8mm。

设计寿命20年,腐蚀速率0.1mm/a,所以腐蚀裕量C2=2mm。

设计厚度

=24.19+2=26.19mm;

名义厚度

=28mm。

标准椭圆形封头厚度:

计算厚度:

设计厚度:

2.3人孔设计

设置1个人孔,其公称直径取DN450。

根据HG/T21518-2005《钢制人孔和

手孔》选取:

人孔RFⅢt-35CM(W·D-1232)B450-2.5HG/T21518-2005具体

结构和材料见标准HG/T21518-2005《钢制人孔和手孔》。

2.4其他零部件的设计

2.4.1液位计的设计

1)液位计类型

由于该储罐的介质为液化石油气,工作温度常温,所以选用磁性液位计。

2)液位计中心距

可简化容器为一圆筒,液体达到总体积的90%(本储罐的装量系数为0.9),可近似认为截面面积达到全面积的90%,所以下图所示的阴影面积为全面积的10%。

即:

3)接管与法兰

由于介质为液化石油气,应采用带颈对焊法兰(突面)、带加强环的缠绕垫片(带外环)和专用级高强度螺栓组合,而且它的腐蚀性不大,所以材料不需要选太好的。

为了有良好焊缝,接管材料选16Mn。

同时接管伸出较长,需要支撑结构。

综上所述,具体见表3.2

表2.2接管与法兰

名称

标记

数量

总质量/kg

备注

液位计

HG/T21584-95UZ1.6-2500-0.5AF304C

1

30

法兰

HG/T20592法兰WN20-2.5RFS=3.5

2

2

垫片

HG20610缠绕垫D25-251232

2

2

接管

φ25×3.5L=395mm

1

0.97

接管

φ25×3.5L=495mm

1

1.22

全螺纹螺柱

M12×2×808.8级材料35CrMoA

8

0.48

螺母

M128级材料30CrMo

16

0.32

筋板

40×3材料Q235A

4

现场确定长度

2.4.2管口设计

1)管口中心线位置的确定

根据管口的性质可确定其安放位置,排污管在筒体的下方,其它在筒体的上方。

根据GB150规定,按壳体开孔不另行补强设计要求设计法兰管的位置。

要求如下:

a.设计压力小于或等于2.5MPa。

b.两相邻开孔中心线的间距应不小于两孔直径之和的两倍。

c.接管公称外径小于或等于89mm。

d.接管最小壁厚满足下表:

表2.3接管最小壁厚

接管公称外径

25

32

38

45

48

57

65

76

89

最小壁厚

3.5

4.0

5.0

6.0

1.接管的腐蚀余量为1mm

集中布管,顺序为:

放空口、人孔、安全阀接口、温度计口、压力表接口、液相进口管、气相出口管、排污口在壳体下方、液相出口管在壳体下方。

(具体位置见装配图)

1.离焊缝最近的人孔,所以它离焊缝距离应该不小于

,

则取人孔与焊缝距离为640mm;

2.两相邻开孔中心线的间距应不小于两孔直径之和的两倍,则放空口与人孔距离为1200mm,人孔与安全阀接口距离为2400,安全阀与温度计口2000mm、温度计与压力表的距离为2000mm、压力表与液相进口距离为2000mm、液相进口与气相出口距离为2000mm。

(具体位置见装配图)

2)接管与法兰选取

a.根据壳体开孔不另行补强,条件d条可确定接管厚度:

b.液相进口管,液相出口管,气相进口管,气相出口管,排污管——5mm

c.安全阀接口接管——6.0mm

d.压力表接管,液位计接管——3.5mm

由于本储罐装的是液化石油气,法兰采用带颈对焊法兰,缠绕垫片(带外环)。

综上所述:

表2.4接管与法兰

标准号

名称

材料

数量

总质量/kg

备注

HG20592

法兰WN50(B)-25FMS=5.0

16MnⅡ

5

15.55

液相进口管,液相出口管,气相进口管,气相出口管,排污管法兰

HG20592

法兰WN25(B)-25FMS=3.5

16MnⅡ

1

1.26

压力表接管法兰

HG20592

法兰WN25(B)-25RFS=3.5

16MnⅡ

2

3.0

液位计接管法兰

HG20592

法兰WN80(B)-25FMS=6.0

16Mn

1

5.0

安全阀接管法兰

GB6479

接管φ57×5.0L=1500,L=12340,L=155

16Mn

5

24.76

其中L=155取3条,其它一条

GB6479

接管φ32×5.0L=150L=495L=395

16Mn

3

2.97

压力表接管,液位计接管

GB6479

接管φ89×7.0L=145

16Mn

1

1.77

安全阀接管

3)焊接结构设计。

1.壳体A,B类焊接接头的设计

该容器上的A,B类接头必须采用对接焊,不允许采用搭接焊。

对接焊易于焊透,质量容易保证,易于作无损检测,可获得最好的焊接接头质量。

该容器上的接管与壳体以及补强圈之间的焊接一般只能采用角接和搭接。

2.壳体C,D类焊接接头的设计

平盖,管板与圆筒非对接连接的接头,法兰与壳体,接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属C类焊接接头,但已规定为A,B

类的焊接接头除外。

接管、人孔、凸缘、补强圈等与壳体连接的接头均属于D类焊接接头,但已规定为A,B类的除外。

3.焊接接头坡口设计

容器筒体,封头与接管法兰的厚度均在δ=3~28mm的范围,为了减小焊接变形和残余应力,因此可取接头坡口形式为X形。

4)常用焊接方法与焊条的选择

采用手工电弧焊,该方法设备简单,便于操作,使用于各种焊接,在压力容器

制造中应用十分广泛,钢板对接,接管与筒体、封头的连接等都可以采用。

考虑母材力学性能与化学成分,对低碳钢和低合金钢构件,要求等强度原则选择焊条,即要求焊缝与母材的强度相等或基本相等,而不要求焊缝的化学成分与木材相同。

不同类型的低合金钢之间进行异种钢焊接时,应选与其中强度较低的钢材等强度的焊条

进行焊接,再综合考虑金属进行热处理后,对其力学性能的影响构件的结构与刚性和经济性,该容器所用焊条使用型号如下表:

表2.5焊条型号

接头母材

焊条型号

焊条牌号

Q345R+Q345R

E5016(GB/T5117)

J506

Q235-A+Q235-A

E4316(GB/T5117)

J426

Q235-A+Q345R

E4303(GB/T5117)

J422

由于介质为液化石油气,应采用带颈对焊法兰(突面)、带加强环的缠绕垫(带外环)和专用级高强度螺栓组合,而且它的腐蚀性不大,所以材料不需要选太好的。

为了有良好焊缝,接管材料选16Mn。

同时接管伸出较长,需要支撑结构。

综上所述,储罐其它部件确定如(表2.6)。

表2.6储罐其他部件

名称

标记

数量

总质量/kg

备注

液位计

HG/T21584-95UZ2.5-2500-0.5AF304C

1

30

法兰

HG/T20592法兰WN20-2.5RFS=3.5

2

2

垫片

HG20610缠绕垫D25-251232

2

2

接管

φ25×3.5L=395mm

1

0.97

接管

φ25×3.5L=495mm

1

1.22

全螺纹螺柱

M12×2×808.8级材料35CrMoA

8

0.48

螺母

M128级材料30CrMo

16

0.32

筋板

40×3材料Q235A

4

现场确定长度

2.5鞍座选型和结构设计

该卧式容器采用双鞍式支座,初步选用轻型鞍座,材料选用Q235-B。

估算鞍座的负荷

2.5.1质量确定

由于接管、人孔、液位计等质量相对于筒体和封头的质量较小,所以这里主

要考虑筒体和封头质量

容器质量:

正常操作状态下最大质量:

水压试验时最大质量:

综上所述,mmax=375967.038kg

则每个鞍座承受的质量为187983.519kg,即为1842kN。

查JB4712.1-2007容器支座第一部分鞍式支座中表1,首先优先选择轻型支座。

查JB4712.1-2007容器支座第一部分鞍式支座中表2得(表2.7)

表2.7鞍座尺寸表

公称直径

DN

3800

腹板

16

730

允许载荷

Q/kN

1330

筋板

440

12

鞍座高度

h

250

335

e

140

底板

2780

430

螺栓间距

2500

380

12

鞍座质量

Kg

650

16

垫板

弧长

4410

增加100mm增加的高度

Kg

47

该对鞍座标记为JB/T4712.1-2007鞍座A3800-S和JB/T4712.1-2007鞍座

A2300-F。

2.5.2鞍座的安装位置

根据JB/T4731-2005《钢制卧式容器》中6.1.1规定,应尽量使支座中心到封头切线的距离A小于等于0.5R无法满足A小于等于0.5R宜大于0.2L。

R筒的平均内径。

L=L0+4/3H=26700+4/3×965=27987mm

即A≦R/2=1850/2=925mm

取A=850mm

鞍座的安装位置如图所示:

图2.2鞍座位置

3开孔补强设计

根据GB150中8.3,知该储罐中只有人孔需要补强。

3.1补强设计方法判别

其中开孔直径:

d=480-12×2+2×(2+0.8)mm=461.6mm

d≤Di/3=3700/3=1233mm

故可以采用等面积法进行开孔补强计算

3.2补强圈计算

补强圈如图:

图4.1补强圈

3.2.1圆筒开孔所需补强面积

开孔直径:

d=480-12×2+2×(2+0.8)mm=461.6mm

圆筒计算厚度:

接管有效厚度:

δet=15-1-0.8mm=13.2mm

强度削弱系数:

fτ=1.0

所以:

A=12089.304mm2

3.2.2壳体有效厚度减去计算厚度之外的多余面积

有效补强范围的宽度:

B=923.2mm

所以:

A1=835.496mm2

3.2.3接管有效厚度减去计算厚度之外的多余面积

有效补强范围外侧高度:

h1=85.94mm

有效补强范围内侧高度:

h2=0mm

接管计算厚度:

所以:

A2=1830.522mm2

3.2.4焊缝金属面积

焊缝金属面积不考虑,则:

A3=0

3.2.5另加补强面积

A4=A-A1-A2-A3=12089.304-835.496-1830.522=9423.286mm2

所以补强圈厚度:

考虑焊缝的补强作用,取δc=14mm

标记:

dN450×14-C-Q16MnRJB/T4736

质量:

29.6kg

4强度计算

4.1液压试验

采用水压试验

试验压力:

校核有效厚度:

而

符合要求。

4.2圆筒轴向弯矩

建立力学模型,建立数学模型

该卧式容器可简化为外伸梁受均布载荷

如图:

图4.1载荷分布

4.2.1载荷分布

置于对称分布的鞍座上卧式容器所受的外力包括载荷和支座反力。

(1)均布载荷q、支座反力F首先应把封头折算成和容器直径相同的当量圆筒。

长度为2/3H(H凸形封头的深度)故重量载荷作用的长度为L+4/3H如果容器的总重量为2F,则作用在外伸梁上的的单位长度均布载荷为

N/mm=

(4-1)

则有:

F=

N=

(4-2)

(2)竖直剪力V和力偶M封头本身和封头物料的重量为

,此重力作用在封头的重心上,椭圆形封头重心e=

,按照力线平移法则,此重力可用一个作用在梁端点的横向剪力V和一个附加的力偶m1来代替,则有

(4-3)

和

(4-4)

此外,当封头中充满液体时,液体静压力对封头作用一水平向外推力。

这一推力偏离容器轴线,对梁的则形成一个力偶m2为

(4-5)

将力偶m1和m2合成一个力偶M,即

(4-6)

椭圆封头可近似可做RI=H则有M=0

4.2.2筒体弯矩

取:

A=850mm

1.弯矩,筒体在支座跨中截面的弯矩,可分析两平衡条件得:

筒体在支座截面处的弯矩:

则最大弯矩为M1

4.3圆筒轴向应力计算并校核

4.3.1筒体应力

1)鞍座跨中截面上筒体的最大轴向应力

截面最高点:

σ1=

-

=

-

截面最低点:

σ2=

+

=

+

2)支座截面筒体的最大轴向应力

截面最高点:

截面最低点:

由于A<Ri/2鞍座包角

,查表7-1(JB/T4731-2005)得式中折扣系数K1和

K2分别为1

4.3.2筒体轴向应力校核

由以上分析知,筒体的最大轴向应力为σ1~σ4其位置如下图:

图4.2筒体的轴向应力图

最大应力为σ2=66.07147MPa

计算得到的轴向压应力为;

σcr=

(4-7)

pcr=mP设计(4-8)

m为安全系数取3则有:

σcr=

=

MPa

设计温度下的许用应力[σ]t为325MPa

容器安全使用的稳定条件为:

比较得:

σ4<σcr,

故均满足强度要求

4.4切向剪应力的计算并校核

4.4.1圆筒切向剪应力的计算

根据JB/T4731-2005中式7-9计算

查JB/T4731-2005中表7-2,得:

τ=

4.4.2圆筒被封头加强时,最大剪应力

根据JB/T4731-2005中式7-10,计算得:

=

4.4.3切向剪应力的校核

圆筒的切向剪应力不应超过设计温度下材料许用应力的0.8倍,即

封头的切向剪应力,应满足

而τ=3.45MPa≤0.8[σ]t=0.8×325=260MPa

即:

故圆筒满足强度要求。

4.5圆筒周向应力的计算并校核

4.5.1在横截面的最低点处

σ5=

(b2为圆筒的有效厚度)

查

表7-3知,

F=1844321N,δe=25.2mm,b2=335mm

σ5=-

4.5.2周向应力校核

根据JB/T4731-2005中7.3.4.3进行校核

由于[σ]t=163MPa

所以:

故均满足强度要求

该容器可以安全使用!

5防护及使用管理

5.1防腐

设备制造完毕后,应彻底去污除锈,外表面涂铁红防锈和银粉漆个两遍。

为警示,再沿罐体水平中心线四周刷红色色带一道,宽度不应小于150mm,最后在在筒体两边中央用红漆写上“严禁烟火”四字,高度不小于200mm。

5.2防静电

液化石油气本身不但具有爆炸和着火危险,而且其在管道和设备中流动,会因摩擦而产生静电,如果不及时导走,静电聚集产生高达数千伏的电压,从而发生爆炸、着火。

为防止储罐电荷聚集,容器必须静电接地,其接地电阻不应大于10Ω

5.3热处理要求

设备制造完毕后,焊在容器上的连接件、附件应随容器一起进行消除应力的整体热处理,热处理后不得在容器上动火。

5.4焊接

所有焊缝,包括对焊、补焊、管子与筒体焊接、对焊、角焊等均应进行焊接工艺评定和焊制产品的焊接试板。

5.5使用及管理

设备设置的位置应符合GB16-87《建筑设计防火规范》的规定。

有条件的最好在设备上设置喷淋装置,当介质温度接近50℃时,即打开喷淋水喷淋。

以保证储罐的正常工作。

按其第一道法兰结构和尺寸,配备适合该法兰的堵漏装置和工具。

设置液化气泄漏报警装置。

严格控制H2S含量不超过50mg/L。

使用单位必须按照《容规》规定,认真安排设备的定期检验工作。

安全阀的排出口应装设导管,将排放介质引至安全地点,并进行妥善处理。

不得直接排入大气。