离合器设计指南.docx

《离合器设计指南.docx》由会员分享,可在线阅读,更多相关《离合器设计指南.docx(22页珍藏版)》请在冰豆网上搜索。

离合器设计指南

离合器匹配设计

V1.0

编制:

审核:

批准:

2016年9月25日发布

前言

本设计指南结合了离合器设计开发全过程,包含概念设计、详细设计、试验验证、试验评价、最终批产全,使产品设计流程清晰化、标准化,避免出现重大设计失误,可以最大程度降低设计的风险。

本规范可供产品设计人员作开发设计使用。

1.离合器简介

1.1离合器主要结构形式

离合器主要离合器结构形式介绍,主要针对目前乘用车市场常用的离合器,不常用离合器未在本指南中体现。

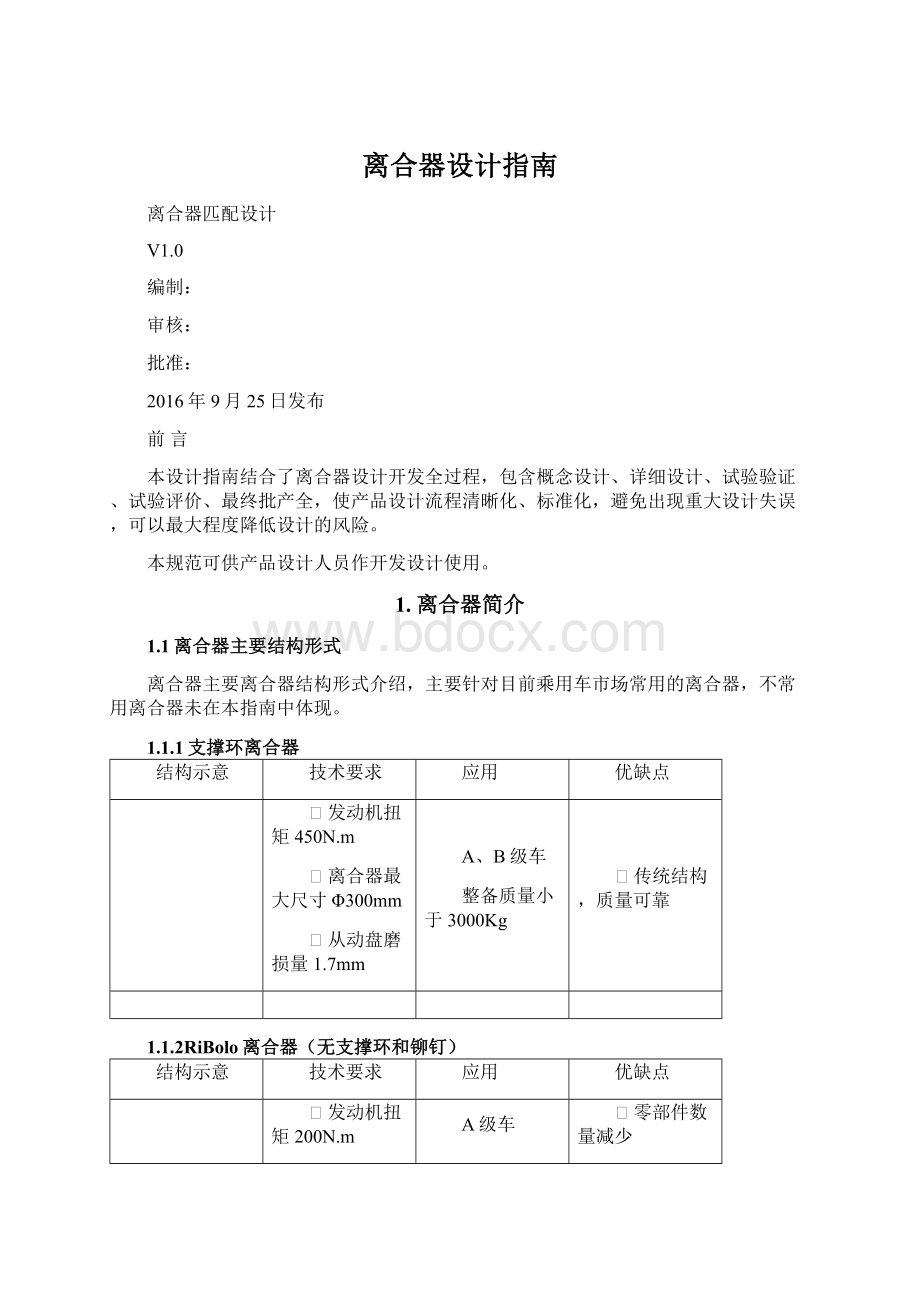

1.1.1支撑环离合器

结构示意

技术要求

应用

优缺点

⏹发动机扭矩450N.m

⏹离合器最大尺寸Φ300mm

⏹从动盘磨损量1.7mm

A、B级车

整备质量小于3000Kg

⏹传统结构,质量可靠

1.1.2RiBolo离合器(无支撑环和铆钉)

结构示意

技术要求

应用

优缺点

⏹发动机扭矩200N.m

⏹离合器最大尺寸Φ200mm

⏹从动盘磨损量1.7mm

A级车

整备质量小于1100Kg

⏹零部件数量减少

⏹磨损后压盘升程损失降低

⏹减振从动盘安装空间增大

1.1.3FLexCompanc结构(轻量化)

结构示意

技术要求

应用

优缺点

⏹发动机扭矩150N.m

⏹离合器最大尺寸Φ200mm

⏹从动盘磨损量1.7mm

A级车

整备质量小于1100Kg

⏹轻量化设计,重量减轻30%

⏹模块化结构

⏹从动盘转动惯量降低,晃荡舒适性提高

1.1.4自调节离合器

结构示意

技术要求

应用

优缺点

⏹发动机扭矩450N.m

⏹离合器最大尺寸Φ300mm

⏹从动盘磨损量3mm

B级车

整备质量小于2000Kg

⏹分离力降低,与传统离合器相比,新状态降低30%,磨损后降低70%

⏹寿命周期内特性不变

⏹传递扭矩能力提升

1.1.5行程调节离合器

结构示意

技术要求

应用

优缺点

⏹发动机扭矩3500N.m

⏹离合器最大尺寸Φ600mm

⏹从动盘磨损量6mm

商用车

乘用车质量大于2500Kg

⏹分离指高度恒定

⏹稳定的行程调节

⏹灵活设定分离力特性曲线

1.2离合器主要设计要求

✧在任何行驶条件下均能可靠地传递发动机最大转矩,并有适当的转矩储备;

✧接合时要平顺柔和,以保证汽车起步时没有抖动和冲击;

✧分离时要迅速彻底;

✧离合器从动部分转动惯量要小,以减轻换挡时变速器齿轮间的冲击,便于换挡和减小同步器的磨损;

✧应有足够的吸热能力和良好的通风散热效果,以保证工作温度不致过高,延长其使用寿命;

✧应使传动系统避免扭转共振,并具有吸收振动、缓和冲击和减小噪声的能力;

✧操作轻便、准确,以减轻驾驶员的疲劳;

✧作用在从动盘上的压力和摩擦材料的摩擦因数在使用过程中变化要尽可能小,以保证有稳定的工作性能;

✧应有足够的强度和良好的动平衡,以保证其工作可靠、寿命长;

✧结构应简单、紧凑、质量小,制造工艺性好,拆装、维修、调整方便等。

2.开发流程介绍

2.1离合器开发流程

离合器开发流程隶属于发动机开发及整车开发流程,具体开发阶段划分如下图:

详细了解各阶段内容,请参照动力总成开发手册

2.2各阶段离合器开发重点工作

2.2.1战略阶段

本阶段为零部件开发可行性分析阶段,根据整车和发动机的相关输入开展技术可行性策划工作,完成对零部件设计关键结构、采用技术路线、先进技术应用的确定

1)根据整车和发动机相关输入信息,完成《零部件设计任务书》;

2)确认潜在可选择的供应商并完成初期技术交流;

3)零部件制造可行性分析

4)零部件装配可行性分析;

5)CAE分析策划

6)试验策划

7)各阶段样件需求数量确认

8)零部件竞品分报告

9)离合系统主要性能指标确认

2.2.2概念设计阶段

本阶段主要针对上一阶段所确定的技术路线、关键结构,完成离合器选型并完成概念设计3D数据,并在整机布置上确认没有问题,对离合器本身和离合系统做一维计算仿真,确认离合器本身设计参数以及能否满足离合系统要求

1)供应商确认

2)离合器概念设计3D数据

3)离合器关键设计参数

4)离合器整车匹配计算报告

5)离合系统校核报告

6)整车布置确认报告

7)可装配和拆卸工艺审核报告

2.2.3工程设计阶段

本阶段主要完成2D图纸的绘制,并与供应商一起确认技术状态,下发采购一代样机装机样件订单

1)首版数据冻结和S1版图纸发布

2)零部件检测基准书

3)零部件采购订单下达

4)装配要领书

5)一代样车试验大纲及评价标准

2.2.4一代样机阶段

本阶段主要完成一代样车的装配,并提供一台样车在供应商处做离合器系统匹配,确认整机NVH指标达成情况,并确认最终的离合器扭震弹簧和预减震弹簧参数

1)一代样车状态确认

2)离合系统匹配报告(驾驶性评价报告)

3)离合系统整机NVH报告

4)二代样机离合器采购订单下达

5)二代样车试验大纲及评价标准

6)S2版图纸发放

2.2.5二代样机阶段

本阶段主要完成工装样车的装配,并对离合系统的驾驶性和NVH做评价和测试,并完成离合器的道路耐久试验及OTS认可

1)二代样车状态确认

2)离合系统匹配报告(驾驶性评价报告)

3)离合系统整机NVH报告

4)OTS认可报告

5)A版图纸发放

2.2.6生产准备阶段

对小批阶段的离合器问题进行分析、确认、整改,对需要优化的内容完善到图纸中

1)问题报告的关闭

2)B版图纸发放

2.2.7量产与投产阶段

对量产阶段的离合器问题进行分析、确认、整改,对需要优化的内容完善到图纸中

1)问题报告的关闭

2)工程更改

3.离合器匹配设计

3.1后备系数β

3.1.1计算公式

基本参数计算公式:

β=Tc/Temax

式中参数说明:

β:

离合器后备系数

Tc:

离合器静摩擦力矩

Temax:

发动机最大额定转矩

Tc=ZfP∑(D3-d3)/(D2-d2)/3

式中主要参数说明

Z表示离合器摩擦面数,对单片式离合器Z=2

f表示摩擦系数

P∑表示离和起作用在摩擦面上的总压紧力

D、d表示摩擦片外径、内径

P0=4P∑/(D2-d2)/π,P0为摩擦片上的单位压力

3.1.2评价标准

为保证离合器能可靠的传递发动机转矩,β>1,同时,为了防止传动系过载、保证操纵轻便、控制离合器尺寸,β又不能过大,后背系数选择如下图:

后备系数

轿车

SUV

轻型货车

中型货车

重型货车

牵引车

公交

中巴

β

1.2-1.75

1.3-1.8

1.5-2.4

2.0-4.0

1.8-3.0

备注:

缸数越少,发动机扭振越大,β应越大;柴油机相比汽油机工作粗暴,β应越大

P0的选取一般考虑摩擦片材料(粉末冶金材料)的热容量特性及车辆的使用条件(路面状况、载重情况、离合使用频率等),参考轿车推荐参数,P0=0.25~0.35Mpa。

3.2车辆起步滑磨功校核

3.2.1计算公式

为了减少汽车起步过程中离合器的滑磨,防止摩擦片表面温度过高而发生烧伤,每一次接合的单位摩擦面积滑磨功应小于其许用值,即

式中参数说明

ω:

为单位摩擦面积滑磨功(J/mm2);

Z:

表示离合器摩擦面数,对单片式离合器Z=2

D、d:

表示摩擦片外径、内径

W为汽车起步时离合器接合一次所产生总滑磨功(J),可根据下式计算

式中参数说明

ma:

汽车总质量(kg);

rr:

为轮胎滚动半径(m);

ig:

为起步时所用变速器挡位的传动比;

i0:

为主减速器传动比;

ne:

为发动机转速(r/min)

3.2.2起步滑磨功评价标准ω(J/mm2):

起步转速(rpm)

评价标准

1200

ω<0.3为安全0.3≤ω≤0.4时,为小风险ω>0.4为有较大风险

1800

ω<0.8为安全0.8≤ω≤1时,为小风险ω>1为有较大风险

2500

ω<1.8为安全1.8≤ω≤2.1时,为小风险ω>2.1为有较大风险

3.3离合器压盘温升校核

3.3.1计算公式

压盘温升的计算是检验离合器压盘膜片弹簧与离合器从动盘材质选择是否合理的衡量标准,计算公式如下:

W:

为汽车起步时离合器结合一次所产生的总滑磨功

γ:

为传到压盘的热量所占的比例,对单片离合器压盘.γ=0.5;

m:

为压盘质量(kg)

c为压盘的比热容,铸铁:

c=481.4J/(kg·℃);

3.2.2评价标准

许用温升不得超过10℃

3.4摩擦片材料选择

3.4.1民用版车辆离合器摩擦片材质选择

目前主要的离合器供应商使用的摩擦片性能优劣如下表,从上到下性能逐渐提升,摩擦片在选择材料时可以根据车型定位、耐久目标和成本情况而定

摩擦片

性能

摩擦片主要厂家

主要应用情况

舍弗勒

萨克斯

(台湾捷通)

长安离合器

(福建冠良)

法雷奥

瑞进

从上到下依次提升

B-4088

allways057

705

SC100H

低成本项目

B-5088

B-7088

B-8805

主流使用材质

B-8080

810

830

SC700

备注:

同行代表摩擦片的性能一致

3.4.2驾校车、出租车离合器摩擦片材质选择

驾校车和出租车尽量选择与舍弗勒B8805性能相当的材料,提高耐特性和驾驶舒适性

车型

离合器厂家

摩擦片厂家

摩擦片型号

是否与民用版通用

绅宝D50

4A91

上海萨克斯

台湾捷通

allways057

是

A151

沈阳一东

舍弗勒

B-4088

是

长城C30出租车

舍弗勒

舍弗勒

B-5088

是

现代伊兰特

出租车

韩国瑞进

韩国瑞进

SC100H

是

长城皮卡驾校车

上海萨克斯

舍弗勒

B-5088

是

中兴皮卡驾校车

长安离合器

福建冠良

705

是

3.5预减震弹簧设计校核

3.5.1预减震弹簧安装转矩Tn

预减振弹簧在安装时都有一定的预紧。

研究表明,Tn增加,共振频率将向减小频率的方向移动,这是有利的。

但是Tn不应大于阻尼摩擦转矩,否则在反向工作时,扭转减振器将提前停止工作,故取

?

?

?

?

?

?

?

?

?

?

?

Tn=?

(0.05~0.15)Temax

Temax:

发动机最大扭矩

3.5.2预减震弹簧刚度校核

刚度具体设计属于专业设计,主机厂工程师主要是对预减震弹簧在整机上的NVH表现作为评价,一般评价的标准是减震衰减率应大于50%

3.6预减震阻尼校核

阻尼摩擦转矩一般以变速器常温空挡拖曳力矩为基准,应比变速器拖曳力矩小,否则怠速时预减震弹簧将无法起到作用

3.7主减振弹簧设计校核

主减振弹簧设计所承受最大转矩,一般为发动机最大扭矩的1.5-2.0倍,一般乘用车去2.0.

3.8离合器寿命计算

离合器摩擦片的磨损是影响离合器使用寿命的主要原因,摩擦片磨损量与滑磨功大小、摩擦表面温度、滑磨速度有关,是一个比较复杂的问题,因此,评定摩擦片磨损量的方法有两种,一种是模拟整车使用条件在台架上做模拟试验验证后测得磨损量来评估寿命,另外一种是基于试验统计分析方法获得的模拟计算,可用于前期寿命设计计算,参照公式如下:

✧一次起步磨损体积ΔV′=IwL(mm3/次)

Iw:

摩擦材料磨损率,磨损率是每消耗1J功所损耗掉的体积,一般起步离合器Iw=0.00013mm3/J

L:

一次起步产生的滑磨功L

✧每公里消耗的摩擦片体积ΔV=ΔV′n(mm3/km)

ΔV′一次起步磨损体积

N每行驶1Km起步次数,起步次数与行驶条件相关如下表:

参数

繁华都市

一般城市

公路

山路

村道

近郊

远郊

中等坡度

陡峭坡度

每公里离合器结合次数

4.45

2.99

0.92

0.2

0.47

0.89

0.58

✧磨损寿命S=V/ΔV(km)

V摩擦片容许的总磨损量

ΔV每公里消耗的摩擦片体积

由于实际使用行驶概率不一致,一般私家车行驶概率核算按照下表:

参数

繁华都市

一般城市

公路

山路

村道

近郊

远郊

中等坡度

陡峭坡度

行驶概率(%)

18.4

18.4

4.3

40.5

11.1

1.2

6.1

4.离合器机械开发试验

4.1离合器总成试验

4.1.1离合器转矩容量试验

试验方法

离合器转矩容量是通过离合器总成试验台进行测试获得,试验台中的一个离合器用来把惯性载荷(模拟汽车起步加速的惯性质量)的转速从零开始加速直到离合器完成停止滑磨为止,此后,该离合器分离,由第二个离合器开始接合并发生滑磨,直到使惯性载荷停止不动,完成一次试验循环。

离合器的输出转矩可以通过下图中最右侧的旋转轴测出。

评价标准

当摩擦片表面温度为250℃时,其单位面积滑磨摩擦力矩不低于下表中数值,如何控制摩擦片表面温度,可以通过改变试验循环周期和冷却风风量来控制。

4.1.2离合器磨损试验

试验方法

离合器摩擦片磨损试验是在4.1.1中所提到的试验台上进行,摩擦片的磨损量通过铆钉出测量试验前后的厚度改变量,或用试验前后称重也可以。

4.1.2.2评价标准

经过320℃热负荷试验后,再经过1000次和4000次离合循环,摩擦片单片允许的磨损量见下表:

4.1.3离合器黏着和锈死试验

评价方法

离合器黏着试验,在试验室内将整套离合器装在飞轮上,在相对湿度为90%-100%和温度在35-40℃的环境下停留12-24h后,分离离合器,测量转动从动盘所需要的力矩

锈死试验,在试验室内将整套离合器装在飞轮上,在相对湿度为90%-100%和温度在35-40℃的环境下停留12-72h后,干燥4-8h,分离离合器,测量转动从动盘所需要的力矩

评价标准

4.1.4离合器隔热试验

离合器壳体经常会布置在排气系统管路附件,要求离合器壳体在整车热平衡试验中温度应低于85℃,如果温度过高,应采取隔热措施或增加离合器通风冷却措施

4.1.5离合器的静平衡

为了保证离合器工作的平稳性,离合器的旋转零部件及总成均需要进行静平衡试验,乘用车对舒适性要求较高,所以,静平衡值一般要求达到一等品及以上

4.2离合器零部件单体试验

4.2.1从动盘扭转减振器总成耐久试验及扭转特性试验

试验方法

试验台将所需要试验的从动盘用两个摩擦平面夹紧,在从动盘插入花键轴,并施加一对称循环载荷,正向和反向各施加相对于125%的发动机最大扭矩

评价标准

每隔25万次检查一次零部件是否出现失效,从动盘应经受至少500万次扭转耐久试验,试验后各零部件不得失效,扭转减振器的极限转矩、摩擦阻尼力矩与初始值相比不得低于下述值:

极限转矩80%;摩擦阻尼60%

4.2.2轴向弹性波纹片耐久试验

评价方法

压缩脉动载荷在零到压盘最大压力间变动,每隔25万次对零部件进行一次检查

评价标准

进行250万次循环耐久,弹性变形量减小不得超过15%,波纹片无损伤、断裂、铆接无松动,轴向压缩量不小于初始值80%,试验通过率大于90%。

4.2.3离合器摩擦面片试验

摩擦片试验一般在定速式摩擦试验机上进行,是对特定摩擦温度和摩擦系数下,摩擦片磨损率的考核,标准如下表:

4.2.4离合器高速爆裂试验

离合器摩擦片通常是复合材料,所以会伴随着温度和转速的升高强度下降,加之钻孔铆接等工艺对强度的影响,在转速较高时,容易发生碎裂,所以,离合器摩擦片开发时应进行爆裂试验,试验方法,将从动盘加热到250℃,转速为发动机最大转速的1.6倍(15-40秒达到最高转速),通过率应大于90%。

4.2.5离合器盖总成耐久试验

试验方法

离合器盖总成在耐久试验台上进行轴向往复移动加载和卸载试验,试验可以是静态也可以是旋转动态,一般旋转转速设定为3000r/min

评价标准

经过50万次动态分离耐久试验后,应满足如下标准:

1)最大分离力变化大大于初始值15%

2)压盘工作压紧力不低于初始值90%

3)压盘升程不小于初始值的90%

4)分离指磨损量不大于原厚度的30%

5)90%的产品可以通过考核

4.3离合器整车试验

4.3.1道路场试验

道路场试验通常是在道路交通试验之前完成,在较短的时间内初步验证离合器的耐久情况,目的是通过场地的强化试验,加速摩擦片的磨损,这样可以在极短的时间内获得所需要的结果,尤其是在相同的试验条件下对不同摩擦材料的选择判断,对比试验结果非常可以说明问题,其原理是增加离合器的滑磨功,加快摩擦片的磨损,具体试验方法如下:

1)沿从动盘圆周均布至少10个点的标记并测量厚度,装好离合器

2)汽车停在坡度大于8%的坡上,车轮后放置阻碍物放置滑坡

3)启动发动机并将其维持在3000转的转速发送离合器结合起步,起步后停车,再起步,间隔时间约30秒,避免摩擦片温升过高,完成10次

4)汽车正常行驶15分钟,让离合器冷却,同时对离合器状况进行主观评价

5)重复3和4步骤6个循环即可

6)拆卸离合器测量从动盘磨损量,并观察从动盘热损伤情况

7)磨损量小于0.3mm为满足要求(此数值有待更大量的试验数据支持,暂定0.3mm)

4.3.2道路交通试验

道路交通试验是在城市街道、公路上进行,通常指整车的耐久试验,一般规定离合器至少满足10万公里以上,车辆返回做主观评价及拆卸后测量磨损情况,评价标准为主观评价满足要求,磨损量满足要求,离合器总成各零部件功能正常

4.3.3车上离合器转矩容量试验

这是一种滑磨-发动机熄火的重复性试验,主要试验步骤如下:

1)车辆停止不动并做全面的制动状态,离合器分离变速器挂挡,并将发动机减速到4000r/min,然后快速抬起离合器,同时油门维持全开的条件进行滑磨,然后发动机会熄火,完成一次循环

2)通常认为超过20次以上的滑磨-熄火重复试验后,离合器可以接受

3)试验后评价标准为离合器功能正常

4.3.4车上离合器振动试验

离合器的振动主要是在接合过程中产生,一般规定要求在起步时,座椅的抖动频率应低于20Hz,并不会出现传动系统间隙所带来的敲击声。

5.离合器NVH开发试验

5.1怠速工况

冷车和热车怠速工况,均需要验证,判定标准为变速器输入轴二阶角加速度应比发动机衰减50%以上,一般按照在满负荷状态下变速器输入轴二阶角加速度不应大于250rad/s^2

5.2爬行工况

一档和二挡爬坡工况,发动机转速波动应小于100,无负载和有负载状态均需要验证,变速器无异响声音及耸车现象

5.3怠速敲齿音

怠速敲齿音主要热车和冷车工况,离合结合状态下的异响验证:

1)-30℃静置一夜冷车启动怠速,无离合器异响、变速器敲齿音

2)热车状态无负荷,发动机和变速器油温达到80℃以上,怠速离合器常结合状态,无离合器异响、变速器敲齿音

3)热车状态满负荷状态,怠速离合器常结合状态,无离合器异响、变速器敲齿音

5.4减速工况和切换空挡工况

各挡减速工况和切换空挡工况,无离合器异响、变速器敲齿音等异响

5.5行驶工况

1)各挡加速和稳态工况,无离合器异响、变速器敲齿音等异响

2)单质量飞轮和双质量飞轮WOT工况和发动机常用转速扭振水平应达到如下要求,且无异响

单质量飞轮扭振目标,WOT、发动机常用转速

档位

发动机飞轮二阶振动角加速度(Rad/s^2)

变速器输入轴二阶振动角加速度(Rad/s^2)

二档

800、与竞品水平相当

1200、与竞品水平相当

三档

800、与竞品水平相当

1250、与竞品水平相当

四档

800、与竞品水平相当

1300、与竞品水平相当

五档

800、与竞品水平相当

1350、与竞品水平相当

六档

800、与竞品水平相当

1400、与竞品水平相当

双质量飞轮扭振目标,WOT、发动机常用转速

档位

发动机飞轮二阶振动角加速度(Rad/s^2)

变速器输入轴二阶振动角加速度(Rad/s^2)

二档

与竞品水平相当

500、与竞品水平相当

三档

与竞品水平相当

500、与竞品水平相当

四档

与竞品水平相当

500、与竞品水平相当

五档

与竞品水平相当

500、与竞品水平相当

六档

与竞品水平相当

500、与竞品水平相当

5.6换挡工况

换挡工况平顺,变速器无冲击等异响

5.7急加速和急减速工况

急加速和急减速工况,不出现耸车和异响

5.8Clack工况

热车怠速状态下,快速松开和结合离合器,判断是否存在异响

5.9起步工况

离合器从开始结合到完全结合这个过程中,观察变速器转速变化曲线,如果变化比较平缓以及结合主观评价可以判断没有抖动发生如下图:

下图为结合过程中变速器转速变化曲线出现锯齿形,产生起步抖动:

6.离合系统校核

6.1踏板力校核

6.1.1踏板力计算公式:

6.1.2评价标准:

乘用车踏板力一般在80-110N范围内

6.2踏板行程校核

6.2.1踏板行程测试说明

6.2.2踏板行程标准

踏板曲线目标

标准值范围

总行程mm

90-150

空行程mm

<15

分离预留行程mm

30—45

接合行程mm

35-50

调整行程mm

25—40

迟滞

<40

7离合系统故障排除

7.1离合踏板沉

7.1.1故障现象

脚踏离合器踏板沉重,脚容易疲劳.相对于同样其它车辆离合器踏板力有明显差异.?

7.1.2故障原因:

?

(1)分离总泵总成:

调整不当,踏板过高,且无空行程?

(2)从动盘(摩擦片)总成:

摩擦片磨耗量大(磨损至摩擦片铆钉处)?

(3)离合器总泵、分泵、分离拔叉、分离轴承等发卡,运动不灵活.?

(4)飞轮工作面、压盘工作面磨损大(磨损超过0.5mm).?

(5)分离指过量磨损(指端圆弧已经磨平)、分离轴承过量磨损(推力平面磨出凹弧).?

7.1.3维修方法:

?

第一步:

检查离合器踏板是否过高,空行程是否合适,调整到正常状态。

如果故障现象没有消除则进行下一步。

?

第二步:

检查离合器踏板、总泵、分泵、分离拨叉、分离轴承等是否有卡涉,运动不灵活现象,离合器踏板是否回位正常.排除后仍然不能解决则进行下一步。

?

第三步:

检查离合器盘总成、盖总成、飞轮是否磨损过量,压盘分离指、分离轴承推力平面是否磨损过量.盘总成摩擦片磨损应不漏出铆钉;用游标卡尺测量,盖总成的压盘工作端面磨损应不大于0.3mm;飞轮的安装深度用深度尺测量,磨损深度应不大于0.5mm.以上;压盘分离指端圆弧面不应磨平;分离轴承推力平面不应磨出凹弧;不符合尺寸的应予更换。

但在修理过程中应注意某一个零件不符合要求时应单独更换,不要笼统成套更换.(例如:

离合器盘总成磨损过多,就只换盘总成,不要同时把盖总成更换了)?

7.2离合器打滑

7.2.1故障现象

起步严重发抖,汽车行驶速度上不去、加速慢、上坡无力、油耗大等,主要原因是离合器传递扭矩变小,严重时不能传递扭矩。

?

7.2.2故障原因:

?

1)离合器分泵无自由行程,当离合器稍有磨损后,分离机构顶死分离指,造成离合器分离指没有回位空间,压盘压紧力降