太阳电池封装胶膜EVA的研究进展.docx

《太阳电池封装胶膜EVA的研究进展.docx》由会员分享,可在线阅读,更多相关《太阳电池封装胶膜EVA的研究进展.docx(12页珍藏版)》请在冰豆网上搜索。

太阳电池封装胶膜EVA的研究进展

太阳电池封装胶膜EVA的研究进展

环境污染和能源短缺是人类在21世纪面临的最大挑战。

利用太阳电池将清洁的、可再生的能源阳光转变为电能是解决这两个问题的最有效途径之一。

为此太阳能利用已成为10年来发展最快的行业之一。

1.太阳能电池的封装

太阳能电池是将太阳辐射转换成电的装置,是太阳能开发的一项高新技术,是一种新型的特种电源。

阳光发电的原理是利用硅等半导体的量子效应,直接把太阳的可见光转换为电能。

可是硅若直接暴露于大气中,其光电转换机能会衰减,所以必须将电池封装起来。

目前硅晶片电池的封装常用的有4种。

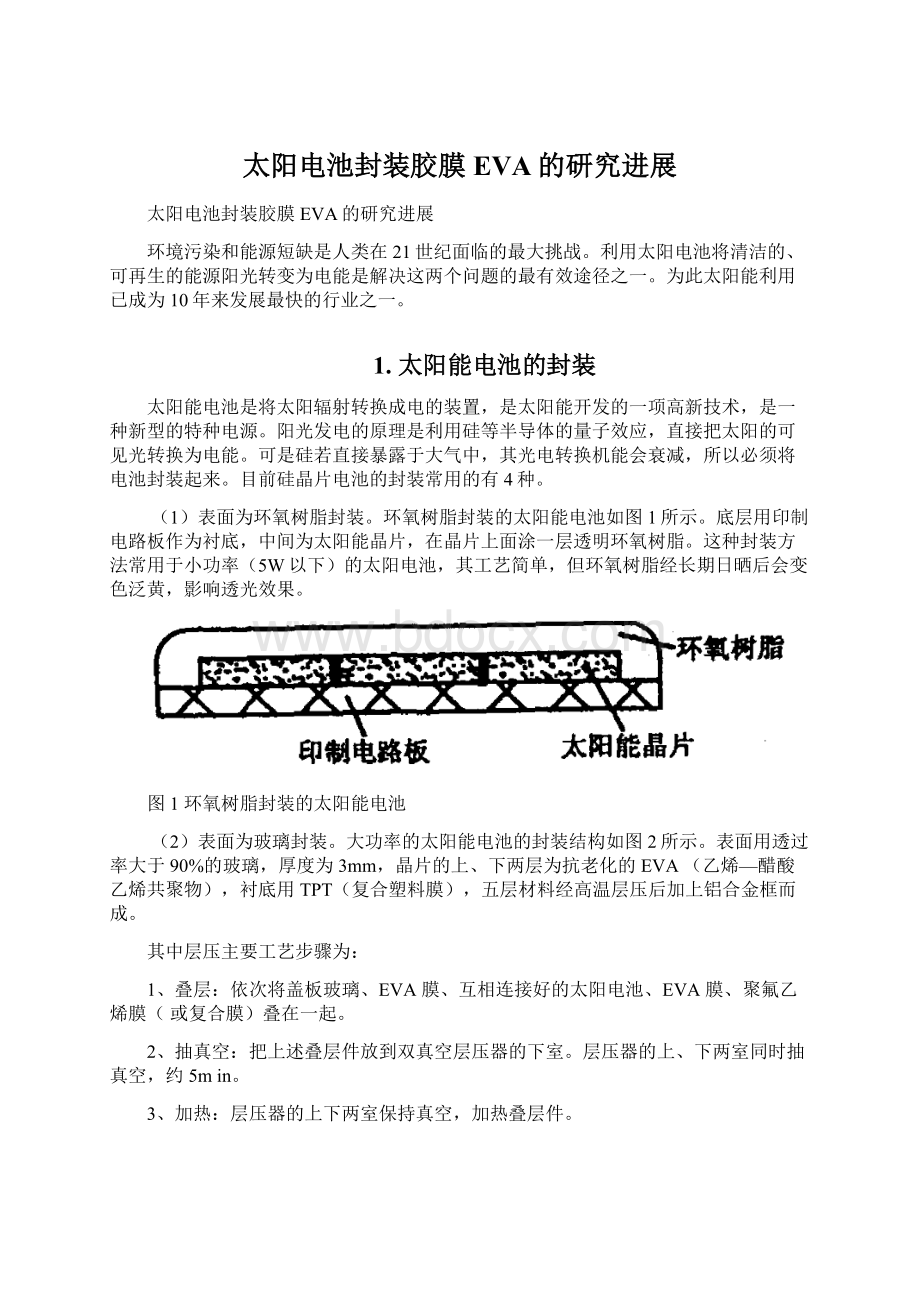

(1)表面为环氧树脂封装。

环氧树脂封装的太阳能电池如图1所示。

底层用印制电路板作为衬底,中间为太阳能晶片,在晶片上面涂一层透明环氧树脂。

这种封装方法常用于小功率(5W以下)的太阳电池,其工艺简单,但环氧树脂经长期日晒后会变色泛黄,影响透光效果。

图1环氧树脂封装的太阳能电池

(2)表面为玻璃封装。

大功率的太阳能电池的封装结构如图2所示。

表面用透过率大于90%的玻璃,厚度为3mm,晶片的上、下两层为抗老化的EVA(乙烯—醋酸乙烯共聚物),衬底用TPT(复合塑料膜),五层材料经高温层压后加上铝合金框而成。

其中层压主要工艺步骤为:

1、叠层:

依次将盖板玻璃、EVA膜、互相连接好的太阳电池、EVA膜、聚氟乙烯膜(或复合膜)叠在一起。

2、抽真空:

把上述叠层件放到双真空层压器的下室。

层压器的上、下两室同时抽真空,约5min。

3、加热:

层压器的上下两室保持真空,加热叠层件。

4、加压:

叠层件加热到110~120℃时,层压器的上室逐渐取消真空回到常压。

这时层压器的下室仍处于真空状态,也就是使上室对下室中的层压件产生一个大气压的压力。

5、保温固化:

在固化温度下,恒温固化。

6、冷却:

恒温固化后,层压器撤离热源,层压器的下室仍处在真空状态。

循环冷却,取消下室真空,取出组合件,用快刀把组合件边缘多余的EVA切掉。

然后封边框和装接线盒,组装成太阳电池组件。

这种太阳能电池封装工艺成熟,为多数太阳能电池生产厂家所采用。

图2

(3)表面为薄膜封装。

用薄膜来代替玻璃的封装,如图3所示。

衬底改为印制电路板来加强其牢度。

表面用层压方法压上一层称为PET的聚酯薄膜。

PET的透过率在85%以上。

这种封装的目的是为了减轻太阳能电池组件的重量及降低成本。

图3PET封装的太阳能电池

(4)双面玻璃封装。

太阳能电池与建筑材料相结合的幕墙式封装是电池应用的一个重要方面。

其结构如图4所示。

把它作为建筑墙面,于整个建筑物融为一体,即使建筑物美观又达到了吸收太阳光作为能源的目的。

图4双面玻璃封装的太阳能电池

1.1太阳能电池封装胶膜

太阳能电池封装材料在实际使用中的作用主要是:

a)支持和固定太阳电池片;b)增加太阳光的透过率,使起始透过率达到90%>20年透过率损失小于5%;c)隔离有害的环境因素,如表面污染,冰雹,反应因数,鸟等;d)电绝缘的作用;e)热传导作用。

本世纪八十年代前,国内外曾试用过液态硅树脂和聚乙烯醇缩丁醛树脂片(PVB),均因价格高、施工条件苛刻、物性不好而被淘汰。

八十年代开始,进口JetPropulsion和Springborn实验室,国家可再生能源实验室(NREL)的F.J.Pern等就开始对太阳电池封装材料进行了研究,根据材料的透光性、模数、可加工性、价格等特点,将乙烯一醋酸乙烯酯(EVA)和乙烯-甲基丙烯酸甲酷(EMMA)列入JPL计划,然后又针对EVA胶膜在恶劣的天候条件下容易变黄,从而影响太阳能电池光电转换率的缺点进行了一些研究,最后研制成功了耐老化EVA封装胶膜。

国内也对EVA太阳能封装胶膜进行了研究,己有成品在市场上销售,但其效果仍不能满足现在太阳能工业的需要,突出的问题还是胶膜的耐天候性差,容易变色,影响本身的透过率,降低了太阳能组件的光电转换效率。

1.2太阳能电池封装的其它构件

封装太阳电池的三种基本材料,除EVA胶膜外,还有上下盖板。

上盖板一般都采用玻璃。

封装太阳能电池,对玻璃的主要要求是:

透过率高、抗冲击能力强〔厚度不太大)、不易老化。

也有人用聚醋膜,但由于它的透过率比较低,强度比较小,不能满足太阳能电池上盖板的要求。

下盖板主要采用聚氟塑料,即TPT,也有人用玻璃和印制电路板,但由于它们透过率太高,反射率太低,降低了太阳光的利用效率,所以现在渐渐被淘汰了。

TPT是太阳电池防潮抗湿的阻挡层,通常我们见到太阳能电池板背面一层白色塑料膜覆盖物就是TPT。

TPT又称Tedlar,外表像张稍厚的光滑白纸,实际上有三层(Tedlar/聚酯/Tedlar)。

Tedlar是一种聚氟乙烯材料,具有许多熟知的碳氟聚合物的性质:

耐老化、耐腐蚀、不透气等。

这些特点很符合封装太阳电池。

TPT为白色,对阳光起反射作用,能提高组件的效率,并且具有较高的红外发射率,可以降低组件的工作温度,也有利于提高组件的效率。

但是它也有缺点:

比较贵,每平方尺大于1美元(约$0.1/w),而且它不容易粘合。

以上介绍的玻璃、EVA和TPT,外加太阳电池片是组成太阳电池组件的主要材料,除此之外互连条、铝合金边框、接线盒、焊锡等也不可缺少,现在国内在武汉、云南有厂家生产太阳电池专用铝合金边框和互连条。

焊接时,就是利用互连条将单体电池片串并联起来,互连条为银白色,由外表镀锡的铜条制成,宽度一般与电池片正面负极条一致,这样焊接后组件比较美观。

2太阳能电池封装胶膜的研究进展

太阳光透过玻璃,透过高分子封装胶层,到达硅晶片,光能被转换成电能,由导线引出。

虽然硅晶片本身具有长达三十年以上的寿命,但为保护硅晶片不受大气侵扰,保持光电转换效率不衰减与持续使用10年以上的的可靠性,太阳电池是借助于两层高分子封装膜将硅晶片包装于其中,再和上下保护层材料玻璃及TPT膜粘结。

但是,高分子封装胶的工作寿命却比电池片的寿命要短得多。

在室外恶劣的天候环境中,高分子封装胶会很快老化变黄,甚至脱胶龟裂,使电池组件破裂或受到天候侵蚀,从而导致整个电池组件的光电转换效率下降或者是短路损坏而失效。

因此,封装材料的性质对电池组件的长期性能是非常重要的,太阳电池的寿命不得不受电池组件中寿命最短的透明封装胶的工作寿命所限制。

这就是通常所说的“短板原理”。

用于太阳电池组件的透明高分子密封材料的工作寿命或耐天候老化性能便成为决定组件寿命的关键因素之一。

在组件中,它是一个易被忽视但在实用中是决不能轻视的部件。

由此可见,在降低电池片成本,提高光电转换效率的同时,研制在自然天候条件(昼夜和季节性温度变化、紫外光辐射、湿气、空气污染等)下,光、电和力学性能稳定可靠,使用寿命长的透明高分子封装材料是太阳能光电利用下不容忽视的一个方面,也是开发性价比良好的太阳电池组件产品的重要途径之一,对于促进太阳能这一洁净能源的应用,推动太阳电池工业的发展,保护我们的环境和资源都具有十分重大的意义。

2.1封装胶膜材料的研究进展

各国学者和企业界人士强烈意识到太阳电池的封装材料和工艺是提高太阳电池的寿命,降低使用成本的关键技术。

国内外曾采用过PVB胶片和加热交联型硅橡胶(液态)作为太阳电池的封装胶膜,但由于胶价高,性能或施工操作不合适而被淘汰。

为推进太阳电池行业的发展,JetPropulsion和Springborn实验室早在70年代末至80年代初就开始研究太阳电池封装用胶的配方,国家可再生能源实验室(NREL)的F.J.Pern等也在太阳电池封装材料研制领域中做了大量卓有成效的工作。

研究者首先根据太阳能电池的使用要求,提出了粘结剂应具备的特性,据此,聚氯乙烯均聚和共聚物,聚酯,聚苯乙烯—聚烯烃均聚物和共聚物,聚乙烯醇,聚丙烯酸等被列为候选材料。

之后又根据材料的透光性、模数、可加工性、价格等特点,将乙烯—醋酸乙烯醋(EVA)和乙烯—甲基丙烯酸甲酯(EMMA)列入JPL计划。

最后根据透过率、粘接强度、绝缘性、安全性、加工性、热稳定性,成本等若干指标,EVA被选为理想的电池层压封装用胶。

为此,JPL实验室研制了以EVA为基质的太阳电池封装胶膜配方。

目前,世界各地的太阳电池组件的生产商普遍采用EVA作为封装材料。

近30年的使用说明,此封装材料基本上可稳定工作10年不变黄。

为进一步提高电池使用寿命,进一步促进太阳电池的推广应用,进口等发达国家己对太阳电池组件的封装材料提出了长达30年寿命的目标,并为这已目标而投入了大量的资金和人力。

然而,目前的封装材料还远远不能达到这一要求。

近年来,一些太阳电池组件的生产者和终端用户都相继报道了太阳电池在自然天候条件下因封装材料的老化变色而导致电池的光一电转化效率大大降低的例子。

这涉及到EVA封装材料的长期可靠性、使电池获得较长使用寿命和达到更高的目标经济效益的问题,故引起了世界各国的重视。

为此,进口能源部通过国家可再生新能源实验室资助致力于胶膜老化机理和改进配方的研究工作。

英国也开始了这方面的工作。

我国于80年代中期开始,陆续从进口引进单晶硅太阳电池生产线,并逐年从进口进口EVA胶膜。

为改变每年进口封装材料的被动局面,国家科委将太阳电池封装用的EVA胶膜国产化列入“八五”攻关计划。

EVA胶膜已在“八五”期间,己经正式用于太阳电池封装,全面取代进口,实现国产化。

目前生产规模5万m2/年。

尽管如此,目前使用的国产EVA封装胶膜仍不尽人意。

使用结果表明,该封装胶在使用三、四年左右就出现一些问题,其中最突出的是封装材料老化变黄,甚至开裂脱胶,使电池密封性下降,严重地影响电池的光—电转换效率和使用寿命,甚至由于短路丧失光电性能。

这就使原来成本相对较高的电池片不能很好地得到利用,阻碍了太阳电池的应用和推广。

提高电池封装材料的耐天候老化性能和改进封装技术,己成为太阳能利用的一个迫切需要解决的问题。

2.2EVA封装胶膜老化性能的研究

EVA封装胶膜在应用中实际上是一层热熔胶。

当温度达到适当温度后,EVA便熔融流动,与粘接面粘接在一起。

在太阳能封装电池组件中,由于EVA胶膜在恶劣的天气环境下容易变黄,降低太阳能电池的光电转换效率,所以国内外很多专家做了许多EVA胶膜的老化和防老化的实验,并对EVA胶膜的老化机理进行了研究。

2.2.1EVA简介

EVA树脂即乙烯—乙酸乙烯酯共聚物,由于引入第二单体—乙酸乙烯酯基团(VA),使其显示出不同于均聚聚乙烯的各种性能。

与聚乙烯均聚物相比,受VA基团的影响,EVA的结晶性降低、极性提高。

结晶性降低改善了EVA的柔韧性、透明度、耐应力断裂性、耐挠曲开裂性、低温柔韧性和耐冲击强度。

同时降低了抗冲强度、硬度、耐油脂性、熔点、热封温度和介电性能,透气性和透水、透气性也有所增加。

EVA分子极性的提高,使其能提高填充剂用量,与增稠剂、填料和其它添加剂的相容性也提高了。

乙酸乙烯酯的引入赋予EVA树脂类似于高弹体的性质,其伸长率可达40%-60%,即使在-100℃下,仍能保持柔韧性,并具有优异的抗臭氧性,优于大部分的橡胶制品以及聚均聚烯烃。

影响EVA热熔胶性质的主要因素是醋酸乙烯酯的含量及熔融指数MI,以含醋酸乙烯酯28%-33%的EVA最适宜作热熔胶。

VA含量越大,结晶度越低,膜的透明性、柔软性也越高,但物料的熔体强度越差,生产工艺的控制难度也越大,同时反映出成膜的粘连性大,使用时不易打开。

而VA含量越大,耐候性也越差;VA含量越小,EVA膜的熔点越高,透光性、柔软性越差。

MI的数值是指在一定温度、压力下,每10分钟从一个固定直径的喷孔中压出聚合物重量的多少,它能宏观的体现EVA树脂的机械性能,流变性及耐应力开裂性之间的依存关系。

MI值增加,熔融流动性增加;分子量、熔融体的粘度、韧性、抗拉强度及耐应力开裂性下降,而屈伸应力、断裂伸长率、强度与硬度不变,这样在设计EVA型热熔胶配方时,熔体流动速率(MI)值成为一个很重要的参考数据。

一般讲MI数值大,分子量相对小些,树脂熔融粘度低,配制的热熔胶粘度低,流动性好,有利于往被粘物表面扩散和渗透。

EVA共聚物的工业应用范围很广,大量应用于纸盒、志向粘接,书籍无线装订,木材积层板制作和木工封边,无纺布制作等。

该热熔胶粘剂在汽车、车辆方面可用于坐席、车灯和尾灯等组装;在电子、电器方面可用于电子部件灌封、线圈绝缘固定、塑料和金属胶接密封、绝缘材料胶接等。

此外,尚能用做塑料容器的填隙、塑料装饰品和BOPP热烫印箔胶粘剂。

总之,其应用范围广,既可作胶粘剂,也可作密封材料。

2.2.2EVA老化性能的研究

EVA胶膜因为受到光、热、氧的作用而变黄、透过率下降继而造成太阳电池效率降低是目前太阳电池加工行业急需解决的问题。

很多科学家在EVA的老化与防老化方面进行了大量的大气老化和加速老化实验,并对EVA变黄的机理进行了研究。

大气老化实验能真实地反映太阳能组件的耐天候性能,所以许多研究机构如进口国家新能源实验室(NREL),Sandia国家实验室,西南技术发展研究所和Florida太阳能中心等都对EVA封装的太阳能电池组件进行了大气老化实验。

Rosenthal等在新墨西哥的LasCruces对由EVA封装的多晶硅和非晶硅电池进行了大气老化实验,经过10-17年太阳能电池性能出现不同程度的下降,封装用的EVA也出现了不同程度的变黄。

Faiman小组在以色列的沙漠进行了实验,结果发现1KW的多晶硅电池阵列中,有反射镜时效率年损失达1-2%,无反射镜则为0.5%。

位于California的CarrisaPlains太阳能发电厂,由十部分组成,其中九个是有反射镜增强的。

据Gay和Berman计算,从1985年8月至1989年11月,总的电输出损失达31.5%,这主要是因为太阳能电池与上盖板之间的EVA胶膜发生了变色,从而导致透过率变小。

Rosenthal等也对CarrisaPlains的太阳能发电厂的太阳能电池组件进行了研究。

从I-V曲线测试表明,各个组件性能的降低具有非常大的差异,对于128个组件,总的电输出为4170W,平均每个组件输出32.6W,最小的仅为8.62W,最大的达47.8W。

到1990年总的电输出损失为35.9%。

而Wenger等记录了从1986-1991年每年平均输出电量分别为5.2,5.2,5.2,5.2,5.0,4.4MW,累计损失1987年13.1%,1988年20.2%,1989年27.4%,1990年40.8%。

这表明EVA胶膜的变色与组件、太阳光照射条件都有关系。

其他工厂也发现了EVA变黄的现象,如在LasCruces,NewMexico,SanRamon等。

虽然大气老化实验拓展了我们对太阳能组件耐候性能的认识,但是要经过20-30年的实验才能确定材料的耐候性显然是不实际的,因为在这个发展迅速的时代,材料甚至是加工方法在2-5年就会被代替。

因此,加速暴露实验(AET)和加速天候老化实验(AWT)对于研究EVA胶膜天候老化过程中的性能和结构的变化就变得非常重要了。

EVA胶膜变黄的原因受很多因素的影响。

NREL己经对EVA封装胶膜的降解和变色的机理和对太阳能电池效率的影响进行了系统的研究。

根据这些研究结果,F.J.Pern等得出结论,太阳电池用EVA胶膜的变色受物理和化学因素的影响。

化学方面包括:

(1)EVA配方,

(2)由交联剂在交联过程中产生的对UV有引发作用的基团,(3)UV吸收剂的损失,(4)交联剂和交联条件,(5)在层压过程中扩散入EVA片中氧气所引发的光降解反应。

物理方面包括:

(1)UV灯的强度,

(2)玻璃上盖板对UV的过滤作用,(3)聚合物上盖板的气密性,(4)EVA胶膜的厚度,(5)层压过程(可能是物理的可能是化学的)。

根据这些影响因素,他们提出了选择合适的稳定剂,抗氧剂,交联剂的标准就:

(1)能够减少由交联产生的UV引发基团的产生,

(2)在潮湿条件下,不容易水解,(3)能更有效的碎灭在光氧反应中产生的能引发降解反应的自由基,(4)更长的作用时间,(5)快速交联且不产生气泡。

而从机理上来说EVA胶膜变黄的原因主要源于以下几个方面:

一:

EVA自身的降解、氧化

EVA封装胶膜在室外会因受到热氧的作用而降解。

NormanS.Allen等对热氧老化进行了研究。

研究发现,EVA的降解主要包括两步:

一是醋酸的减少,二是氧化和主链的断裂。

降解速度在氧气中要比氮气中快。

F.J.Pern等也认为交联后的EVA胶膜的热稳定性在O2和H2O的存在下会降低。

但加速老化实验表明,紫外光对EVA老化而变黄的影响是最大的。

F.J.Pern等进行了很多加速老化实验(AET),他们以46.1W/m2(此值为1992年8月天气晴朗时在Golden测得的)为一个太阳的紫外区辐射能量,采用各种加速老化条件对EVA封装胶进行了实验,结果显示,在7.5个紫外太阳,黑板温度85℃,EVA渐渐变为黄褐色,黄色指数变化率2-3*10-2;10个紫外太阳,黑板温度145℃,EVA迅速变为深褐色,黄色指数变化率4.5-5.5*10-2;1.2个紫外太阳,黑板温度60-65℃或80-85℃,或在烘箱85℃,1200hEVA无明显的颜色变化,黄色指数变化率2-6.5*10-4。

在研究中发现,纯EVA胶膜中包含短α-β不饱和羰基和可以起到光敏剂作用的杂质。

在120℃以下的层压过程EVA结构发生微小的变化,但在140℃-150℃之间,EVA结构会发生很大的变化,产生了新的UV生色团。

EVA颜色的改变降低了可见光的透过率。

通过结构分析他们认为EVA变黄的原因是C=C共扼体系的形成和延长。

荧光光谱分析表明,在光热降解过程中,发射光谱红移且强度减弱,在415cm-1,附近的最初产生的发射峰(对应于固化产生的生色基团)逐渐消失,表明UV吸收剂在EVA光热降解过程中因为发生了光化学降解而猝灭。

TakeshiKojima在研究过程中也得到了同样的结果。

他们进行了以下实验:

样品:

B-l,EVA/石英,紫外灯照射功率:

15MW/cm-2时;B-2,EVA/石英,紫外灯照射功率:

32MW/cm-2;老化条件:

先在温度为40℃,湿度为90%条件下老化1500h,后在温度为60℃,湿度为90%条件下老化1000h。

如图5所示,B-1在整个老化期间350nm,400nm处的透过率都无明显变化,表明在紫外灯功率为15mW/cm2下,EVA胶膜无明显结构变化;B-2在40℃,湿度为90%条件下透过率也无明显变化,但温度升高到60℃,400nm处的透过率减少了接近10%,这是因为在此老化条件下EVA发生了结构的变化,胶膜有部分变黄,阻止了光的传播:

350nm处透过率有所增加,这是因为对EVA胶膜起保护作用,防止发生光降解反应的UV吸收剂在老化过程中分解而造成的。

Cyasorb类紫外光吸收剂的光降解最先在环己胺中被证实,在EVA中也发现了Cyasorb类紫外光吸收剂的光降解现象。

利用自由基猝灭剂和抗氧剂能够减缓这种降解。

EVA变色的速度随着Cyasorb类紫外光吸收剂的减少而加快。

在紫外光吸收剂被消耗后,EVA的交联度就会大幅度提高,这表明交联反应在EVA结构变化中起了重要作用。

在交联过程中在原来的α,β不饱和羰基处产生了新的UV引发基团,即多烯烃。

这些多烯烃由一些长短不一的共扼(C=C)n组成。

这种结构上的变化使发射峰产生红移。

而这些共扼的C=C会吸收紫外光和可见光,造成EVA胶膜的变色。

通过对以上研究的总结,EVA自身的光热降解机理可由反应式1-1,1-2表示,反应最终产生生色基团共扼碳碳双键-(C=C)y-和α-β-不饱和羰基-(C=C)y-C=O。

当y=1-5时,胶膜无色;当y>3-6时,胶膜呈浅黄色,当y>6-13时,胶膜呈棕黄色。

在这些反应中,有醋酸或乙醛等放出,且醋酸会促进EVA变黄。

图5B-1B-2老化过程中在350nm和400nm处透过率变化

二:

残余的交联剂与防老剂之间的反应

研究表明,多余的交联剂在光作用下降解产生活泼的自由基,可与UV531和NaugardP作用,产生生色基团。

例如,自由基与UV531的反应如式1-3所示,该反应生成相应的生色基团醌。

徐雪青等对紫外老化前后的EVA胶膜红外光谱的分析结果与这一观点一致,EVA胶膜紫外老化前后红外光谱曲线变化不大,未见明显的羰基C=O生成,醋酸酯基团含量未见减少,表明EVA胶膜变黄的原因并不是聚醋酸乙烯降解,很有可能是过氧化物交联剂分解后与防老化剂反应生成生色团。

由此可见,通过选择合适的交联剂和防老剂品种和用量,可进一步提高胶膜的耐老化性能。

PeterKlemchuk等为了解释EVA封装胶膜的变色现象,解决太阳能电池组件输出功率的减少问题,对EVA封装胶膜也进行了加速紫外老化实验。

实验采取Xe灯老化仪,340nm处辐射功率为0.55W/m2/nm,黑板温度为1001C.结果发现,EVA胶膜的变色是因为过氧化物交联剂与一些稳定剂,最有可能是抗氧剂之间发生反应,并不能表明共扼双键的产生是变色的原因。

在早期的出版物中曾认为共扼双键的产生是EVA变黄的原因。

他们认为VA含量为33%(Wt%)的EVA换算成摩尔百分比大约是15%,也就相当于一个醋酸乙烯单元对应六个乙烯单元乙烯和醋酸乙烯的反应速度是统一的,在天候老化过程中醋酸乙烯提供超过八个的共扼双键不太现实了。

另外,通过C-13NMR测试得VA含量为40%(Wt%)的EVA中连续的三个和五个VA基团几乎观察不到。

基于以上原因,VA含量为33%的EVA不能提供足够长的共扼双键链,也就不能说明共扼双键的产生是EVA变黄的原因了。

2.2.3EVA交联性能研究进展

EVA树脂是热塑性高分子材料,是线型分子结构的高聚物。

在太阳下受热变软、延伸:

在严寒天气下收缩变硬,显示出热胀冷缩的特征。

它不宜直接用于太阳电池封装,它会把电池片拉碎,导致焊接导线移位。

因此须将EVA改性。

其办法是在EVA中添加交联剂,当EVA胶膜加热到一定温度时,交联剂分解产生自由基,引发EVA分子间的结合,形呈三维网状结构,致EVA胶层交联固化,能承受大气的变化,不再发生热胀冷缩。

因此,EVA的交联度指标对太阳电池组件的质量与长寿命起着至关重要的作用。

其交联度达到60%以上为合格。

交联度,是指EVA分子经交联反应达到不溶不熔的凝胶固化的程度。

一般采用溶胀法测得。

郑智晶等采用二甲苯为溶剂,将交联EVA于140℃左右沸腾萃取,凝胶量与样品量之比,即得交联度。

李国雄,许妍等采用有机过氧化物对EVA进行交联,经实验表明,分解温度低的过氧化物交联剂易分解,引发速度快,交联样品容易产生气泡,不利于太阳电池透光;分解温度高的交联剂分解速度缓慢,而活性氧高,不致使EVA产生气泡;两种交联剂共用能产生协同效应,一种交联剂先分解产生自由基,诱导促进另一种交联剂的分解,从而在EVA胶层内产生连锁交联反应,产品无色,无味,无气泡,效果很好。

在研究过程中他们还发现,固化温度在142-150℃,固化时间20-30min时固化效果最好,固化时间对交联度影响很小,固化温度对交联度的影响比较大。

交联剂含量越大,交联度也随之增大,但并不是越大越好,而是有个临界点。

除此之外,他们还研究了交联以后EVA物性的改变,结果表明EVA交联后,原来的线形分子变为三维网状结构,内聚强度和弹性都得到很大改善。

2.2.4粘合性能研究

EVA的粘接强度决定了太阳电池组件的近期质量。

EVA常温下不发粘,便于操作,但加热到所需温度,在层压机的作用下,发生物理和化学的变化,将电池片、玻璃和TPT粘接。

如果粘接不牢,短期内即可出现脱胶。

程玉珠等认为如果VA含量少,则耐热性好,低温柔韧性差;如果VA含量较多,则低温柔韧性好,粘性好,但含量太大,则内聚力降低。

陈绪煌等研究结果表明,VA含量越大,剥离强度越大;但VA含量过