机械加工编程实例.docx

《机械加工编程实例.docx》由会员分享,可在线阅读,更多相关《机械加工编程实例.docx(63页珍藏版)》请在冰豆网上搜索。

机械加工编程实例

更多论文请加QQ1634189238492186520目录

第一节孔加工------------------------

(2)

第二节平面铣------------------------(9)

第三节表面铣------------------------(22)

第四节穴型加工----------------------(26)

第五节等高轮廓铣--------------------(33)

第六节固定轴轮廓铣------------------(36)

第一节孔加工

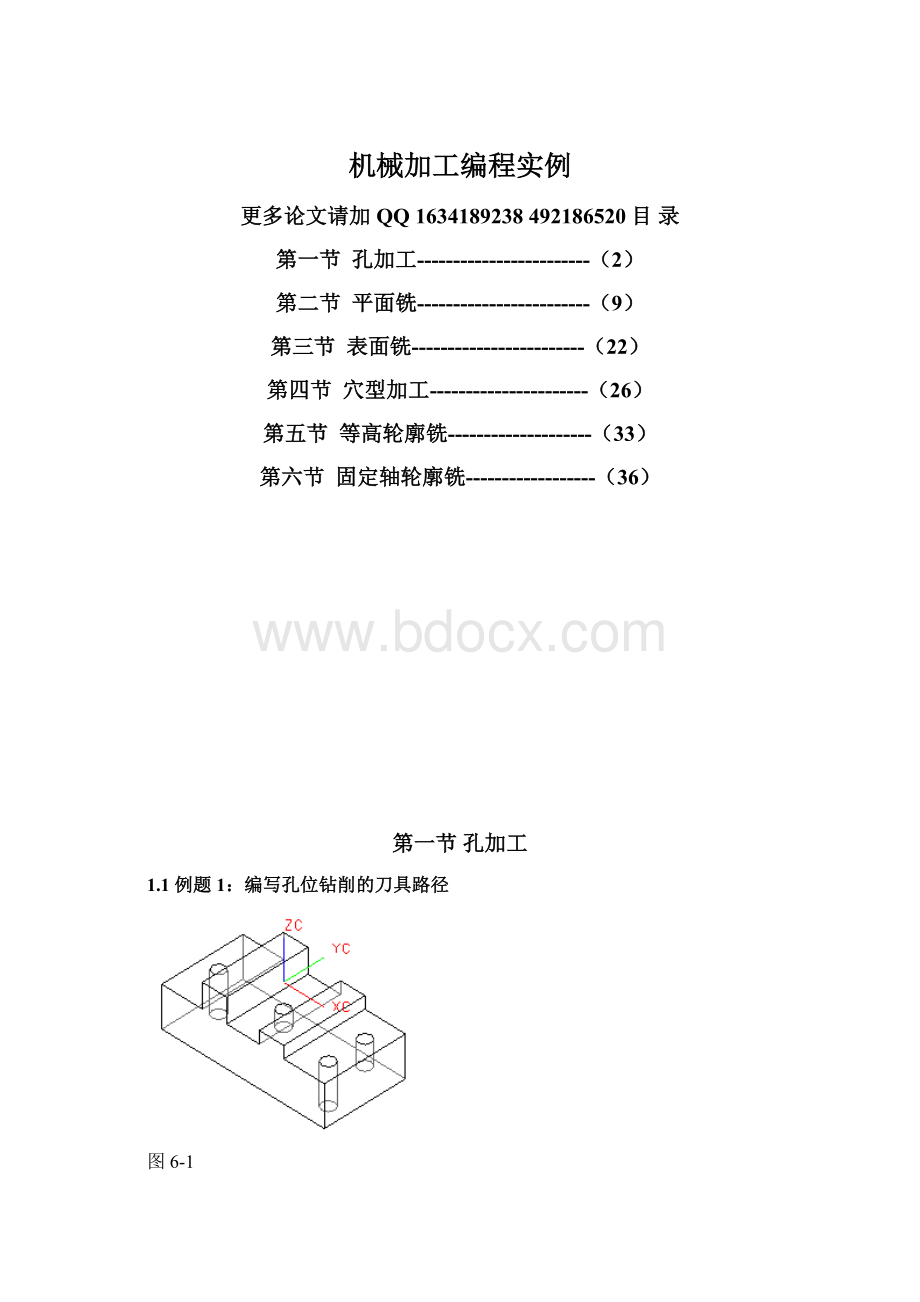

1.1例题1:

编写孔位钻削的刀具路径

图6-1

1.打开文件

☐从主菜单中选择File→Open→***/Manufacturing/ptp-1.prt,见图6-1

2.进入加工模块

☐从主菜单中选择Application→Manufacturing,进入MachiningEnvironment对话框

3.选择加工环境

☐在CAMSessionConfiguration表中选择CAMGeneral

☐在CAMSetup表中选择Drill

☐选择Initialize

4.确定加工坐标系

☐从图形窗口右边的资源条中选择OperationNavigator,并锚定在图形窗口右边

☐选择OperationNavigator工具条的GeometryView图标,操作导航器切换到加工几何组视窗

☐在OperationNavigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient对话框

☐选择MCS_Origin图标,进入PointsConstructor对话框,选择Reset,选择OK退回到Mill_Orient对话框

☐打开Clearance开关,选择Specify,进入PlaneConstructor对话框

☐选择棕色显示的模型最高面,并设定Offset=5

☐连续选择OK直至退出Mill_Orient对话框

5.创建刀具

☐从OperationNavigator工具条中选择MachineToolView图标,操作导航器切换到刀具组视窗

☐从ManufacturingCreate工具条中选择CreateTool图标,出现图6-2所示对话框

☐按图6-2所示进行设置,选择OK进入DrillingTool对话框

☐设定Diameter=3

☐设定刀具长度补偿登记器号码:

打开AdjustRegister的开关,并设定号码为5

☐设定刀具在机床刀库中的编号:

打开ToolNumber的开关,并设定号码为5

☐选择OK退出

图6-2图6-3

6.创建操作

☐从ManufacturingCreate工具条中选择CreateOperation图标,出现图6-3所示对话框

☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框

7.选择循环类型及其参数

☐从循环类型列表中选择StandardDrill(三角形箭头),进入SpecifyNumberof对话框

☐设定NumberofSets=1,选择OK进入CycleParameters对话框

☐选择Depth进入CycleDepth对话框,选择ToolTipDepth,设定Depth=3,选择OK退回到CycleParameters对话框

☐选择Feedrate进入CycleFeedrate对话框,设定进给率值=60,选择OK直至退回到SPOT_DRILLING对话框

8.指定钻孔位置

☐从主菜单选择Format→LayerSettings,使5层为可选择层(Selectable)

☐从Geometry区域选择Holes图标,并选择Select进入Point对话框

☐选择Select进入选择点、孔、圆弧的对话框。

选择GenericPoint进入PointConstructor对话框,选择ExistingPoint图标,选择“绿色的”存在点,选择OK退出;直接选择左边和中间台阶孔的圆弧;选择AllHolesOnFace,选择右边台阶面,选择OK直至退回到Point对话框

9.删除多选的点

☐选择Point对话框中的Omit,移动鼠标选择“绿色的”存在点和中间台阶孔的圆弧点

☐选择Display显示所有的点

☐从主菜单选择Format→LayerSettings,使图层5为不可见层(Invisible)

10.增加漏选的点

☐选择Point对话框中的Append,移动鼠标选择中间台阶孔的圆弧

☐选择Display显示所有的点

11.优化刀具路径

☐选择Point对话框中的Optimize,进入优化方法对话框

☐选择ShortestPath,接受所有缺省选项

☐选择Optimize,系统开始计算最优结果,并汇报

☐选择Accept接受优化结果,并退回到Point对话框

12.避开障碍物

☐选择Display显示所有的点

☐从Point对话框中选择Avoid

☐避开第一个凸台:

选择左边台阶面圆弧(标记为#1)作为起始点,选择中间台阶面圆弧(标记为#2)作为结束点,再选择ClearancePlane避开第一个凸台

☐避开第二个凸台:

选择中间台阶面圆弧(标记为#2)作为起始点,选择右边台阶面小圆弧(标记为#3)作为结束点,选择Distance,并设定Distance=18

☐选择OK直至退回到SPOT_DRILLING对话框

13.选择机床控制及后处理命令

☐选择Machine进入MachineControl对话框

☐选择StartupCommand中的Edit进入UserDefinedEvents对话框

☐从AvailableList表中选择ToolChange,选择Add进入ToolChange对话框,设定ToolNumber为5,打开AdjustRegisterStatus的开关,并设定AdjustRegister为5,选择OK退回到UserDefinedEvents对话框

☐从AvailableList表中选择SpindleOn,选择Add进入SpindleOn对话框,设置Speed=1500,选择OK退回到UserDefinedEvents对话框

☐从AvailableList表中选择CoolantOn,选择Add进入CoolantOn对话框,选择OK退回到UserDefinedEvents对话框

☐选择OK退回到MachineControl对话框

☐选择End-of-PathCommand中的Edit进入UserDefinedEvents对话框

☐从AvailableList表中选择SpindleOff,选择Add进入SpindleOff对话框,选择OK退回到UserDefinedEvents对话框

☐从AvailableList表中选择CoolantOff,选择Add进入CoolantOff对话框,选择OK退回到UserDefinedEvents对话框

☐连续选择OK直至回到SPOT_DRILLING对话框

14.产生刀具路径

☐选择Generate图标产生刀具路径,观察刀具路径的特点

☐选择OK接受生成的刀具路径

1.2例题2:

编写深孔钻削的刀具路径之1(继续在ptp-1.prt文件工作)

1.创建刀具

☐从OperationNavigator工具条中选择MachineToolView图标,操作导航器切换到刀具组视窗

☐从ManufacturingCreate工具条中选择CreateTool图标,出现图6-4所示对话框

☐按图6-4所示进行设置,选择OK进入DrillingTool对话框

☐设定Diameter=12

☐设定刀具长度补偿登记器号码:

打开AdjustRegister的开关,并设定号码为6

☐设定刀具在机床刀库中的编号:

打开ToolNumber的开关,并设定号码为6

☐选择OK退出

图6-4图6-5

2.创建操作

☐从OperationNavigator工具条中选择ProgramOrderView图标,观察操作导航器的变化

☐从ManufacturingCreate工具条中选择CreateOperation图标,出现图6-5所示对话框

☐按图6-5所示进行设置,选择OK进入PECK_DRILLING对话框

3.选择循环类型及其参数

☐从循环类型列表中选择StandardDrill,Deep,进入SpecifyNumberof对话框

☐设定NumberofSets=3,选择OK进入CycleParameters对话框

☐设定第一个循环组的参数:

选择Depth进入CycleDepth对话框,选择ToBottomSurface,选择OK退回到CycleParameters对话框;选择Feedrate进入CycleFeedrate对话框,设定进给率值为45,选择OK退回到CycleParameters对话框;选择StepValues,并设定Step#1=4,选择OK退出

☐选择OK,设定第二个循环组的参数:

选择Depth进入CycleDepth对话框,选择ToolTipDepth,并设定Depth=20,选择OK退回到CycleParameters对话框;选择Feedrate进入CycleFeedrate对话框,设定进给率值为60,选择OK退回到CycleParameters对话框;选择StepValues,并设定Step#1=5,选择OK退出

☐选择OK,设定第三个循环组的参数:

选择Depth进入CycleDepth对话框,选择ModelDepth,选择OK退回到CycleParameters对话框;选择Feedrate进入CycleFeedrate对话框,设定进给率值为50,选择OK退回到CycleParameters对话框;选择StepValues,并设定Step#1=3.5,选择OK退出

☐选择OK退回到PECK_DRILLING对话框

4.指定钻孔位置

☐从Geometry区域选择Holes图标,并选择Select进入Point对话框

☐选择Select进入选择点、孔、圆弧的对话框

☐选择CYCLEParameterSet,并选择ParameterSet1,选择左边台阶面的圆弧

☐选择CYCLEParameterSet,并选择ParameterSet2,选择中间台阶面的圆弧

☐选择CYCLEParameterSet,并选择ParameterSet3,选择AllHolesonFace,选择右边台阶面

☐选择OK退回到Point对话框

5.避开障碍物

☐选择Display显示所有的点

☐选择Point对话框中的Avoid

☐避开第一个凸台:

选择左边台阶面圆弧(标记为#1)作为起始点,选择中间台阶面圆弧(标记为#2)作为结束点,选择ClearancePlane避开第一个凸台

☐避开第二个凸台:

选择中间台阶面圆弧(标记为#2)作为起始点,选择右边台阶面小圆弧(标记为#3)作为结束点,选择Distance,并设定Distance=18

☐选择OK直至退回到PECK_DRILLING对话框

6.指定钻孔底面

☐从Geometry区域选择BottomSurface图标,并选择Select进入BottomSurface对话框

☐选择Face图标,选择模型的最低面作为钻孔的最底深度

☐选择OK退回到PECK_DRILLING对话框

7.设定通孔参数

☐在PECK_DRILLING对话框中设定ThruHole=4

8.选择机床控制及后处理命令

☐选择Machine进入MachineControl对话框

☐选择StartupCommand中的Edit进入UserDefinedEvents对话框

☐从AvailableList表中选择SpindleOn,选择Add进入SpindleOn对话框,设定Speed=350,选择OK退回到UserDefinedEvents对话框

☐从AvailableList表中选择CoolantOn,选择Add进入CoolantOn对话框,选择OK退回到UserDefinedEvents对话框

☐选择OK退回到MachineControl对话框

☐选择End-of-PathCommand中的Edit进入UserDefinedEvents对话框

☐从AvailableList表中双击SpindleOff进入SpindleOff对话框,选择OK退回到UserDefinedEvents对话框

☐从AvailableList表中双击CoolantOff进入CoolantOff对话框,选择OK退回到UserDefinedEvents对话框

☐

连续选择OK直至回到PECK_DRILLING对话框

9.产生刀具路径

☐选择Generate图标产生刀具路径,观察刀具路径的特点

☐选择OK接受生成的刀具路径

1.3例题3:

编写深孔钻削的刀具路径之2

图6-6

1.打开文件

☐从主菜单中选择File→Open→***/Manufacturing/ptp-2.prt,见图6-6

2.进入加工模块

☐从主菜单中选择Application→Manufacturing,进入MachiningEnvironment对话框

3.选择加工环境

☐在CAMSessionConfiguration表中选择CAMGeneral

☐在CAMSetup表中选择Drill

☐选择Initialize

4.确定加工坐标系

☐从OperationNavigator工具条中选择GeometryView图标,操作导航器切换到几何组视窗

☐从OperationNavigator窗口中双击MCS_Mill进入Mill_Orient对话框

☐选择MCS_Origin图标进入PointsConstructor对话框,选择Reset,选择OK退回到Mill_Orient对话框

☐打开Clearance开关,选择Specify,进入PlaneConstructor对话框

☐选择棕色显示的模型最高面,并设定Offset=5

☐连续选择OK直至退出Mill_Orient对话框

5.创建直径为Ф12的刀具

☐从OperationNavigator工具条中选择MachineToolView图标,操作导航器切换到刀具组视窗

☐从ManufacturingCreate工具条中选择CreateTool图标,出现图6-7所示对话框

☐按图6-7所示进行设置,选择OK,进入DrillingTool对话框

☐设定Diameter=12

☐设定刀具长度补偿登记器号码:

打开AdjustRegister的开关,并设定号码为1

☐设定刀具在机床刀库中的编号:

打开ToolNumber的开关,并设定号码为1

☐选择OK退出

图6-7图6-8

6.创建钻孔操作

☐从ManufacturingCreate工具条中选择CreateOperation图标,出现图6-8所示对话框

☐按图6-8所示进行设置,选择OK进入PECK_DRILLING对话框

7.选择循环类型及其参数

☐从循环类型列表中选择StandardDrill,Deep,进入SpecifyNumberof对话框

☐设定NumberofSets=2,选择OK进入CycleParameters对话框

☐设定第一个循环组的参数:

选择Depth进入CycleDepth对话框,选择ModelDepth,选择OK退回到CycleParameters对话框;选择Feedrate进入CycleFeedrate对话框,设定进给率值为70,选择OK退回到CycleParameters对话框;选择Dwell-off,并设定Revolutions=5,选择OK退回到CycleParameters对话;选择StepValues,并设定Step#1=3,选择OK退出

☐选择OK,设定第二个循环组的参数:

选择Depth进入CycleDepth对话框,选择ThruBottomSurface,选择OK退回到CycleParameters对话框;选择Feedrate进入CycleFeedrate对话框,设定进给率值为50,选择OK退回到CycleParameters对话框;选择StepValues,并设定Step#1=4,选择OK退出

☐选择OK退回到PECK_DRILLING对话框

8.设定最小安全距离、盲孔偏置及通孔偏置参数

☐从PECK_DRILLING对话框中设定MinClerance=3

☐从PECK_DRILLING对话框中设定ThruHole=5

9.指定钻孔位置

☐从Geometry区域选择Holes图标,并选择Select进入Point对话框

☐选择Select,进入选择点、孔、圆弧的对话框

☐选择CYCLEParameterSet,并选择ParameterSet1,选择AllHolesOnFace,选择左边模型最高面,选择OK退出

☐选择CYCLEParameterSet,并选择ParameterSet2,选择AllHolesOnFace,选择右边台阶面,选择OK退出

10.优化刀具路径

☐选择Point对话框中的Optimize,进入优化方法对话框

☐选择ShortestPath,接受所有缺省选项

☐选择Optimize,系统开始计算最优结果

☐选择Accept接受优化结果,并退回到Point对话框

11.指定钻孔底面

☐从Geometry区域选择BottomSurface图标,并选择Select进入BottomSurface对话框

☐选择Face图标,选择模型的底面作为钻孔的最底深度

☐选择OK退回到PECK_DRILLING对话框

12.产生刀具路径

☐选择Generate图标产生刀具路径,观察刀具路径的特点

☐选择OK接受生成的刀具路径

第二节平面铣

2.1例题1:

编写单层平面加工的刀具路径

图6-9

1.打开文件

☐从主菜单中选择File→Open→***/Manufacturing/PM-1.prt,见图6-9

2.进入加工模块

☐从主菜单中选择Application→Manufacturing,进入MachiningEnvironment对话框

3.选择加工环境

☐在CAMSessionConfiguration表中选择CAMGeneral

☐在CAMSetup表中选择mill_planar

☐选择Initialize

4.确定加工坐标系

☐从OperationNavigator工具条中选择GeometryView图标,操作导航器切换到几何组视窗

☐在OperationNavigator窗口中双击MCS_Mill进入Mill_Orient对话框

☐选择MCS_Origin图标进入PointsConstructor对话框,选择Reset,选择OK退回到Mill_Orient对话框

☐打开Clearance开关,选择Specify,进入PlaneConstructor对话框

☐选择棕色显示的模型最高面,并设定Offset=5

☐连续选择OK直至退出Mill_Orient对话框

5.确定加工几何体

☐在OperationNavigator窗口中,双击workpiece进入Mill_GEOM对话框

☐从Geometry区域选择Part图标,并选择Select进入PartGeometry对话框,移动鼠标在图形窗口中选择图6-9所示实体模型。

选择OK退出

☐从Geometry区域选择Blank图标,并选择Select进入BlankGeometry对话框,选择Autoblock选项,自动创建毛坯用于模拟刀具切削

☐连续选择OK直至退出Mill_Geom对话框

6.创建刀具

☐从ManufacturingCreate工具条中选择CreateTool图标,出现图6-10所示对话框

☐按图6-10所示进行设置,选择OK进入刀具参数对话框

☐设定Diameter=16,设定LowerRadius=0.8

☐设定刀具长度补偿登记器号码:

打开AdjustRegister的开关,并设定号码为1

☐设定刀具在机床刀库中的编号:

打开ToolNumber的开关,并设定号码为1

☐选择Material为Carbide(TMC0_00004)

☐选择OK退出

图6-10图6-11

7.创建单层加工刀具路径

☐从ManufacturingCreate工具条中选择CreateOperation图标,出现图6-11所示对话框

☐按图6-11所示进行设置,选择OK进入PLANAR_MILL对话框

8.指定加工几何边界

☐从Geometry区域选择Part图标,并选择Select进入BoundaryGeometry对话框

☐设置Mode为Face;设置MaterialSide为Outside;关闭IgnoreIslands开关

☐选择凹槽的底面(蓝色)。

此面的外部轮廓生成加工区域主边界,在它的内部生成了岛屿边界,两个边界共同组成加工区域

☐选择OK退回到PLANAR_MILL对话框

☐选择Display显示边界

9.指定加工深度

☐从Geometry区域选择Floor图标,并选择Select进入PlaneConstructor对话框

☐选择蓝色显示的凹槽底面

☐选择OK退回到PLANAR_MILL对话框

10.选择机床控制及后处理命令

☐选择Machine进入MachineControl对话框

☐选择StartupCommand中的Edit进入UserDefinedEvents对话框

☐在AvailableList表中,双击SpindleOn进入SpindleOn对话框,设置Speed=280,选择OK退回到UserDefinedEvents对话框;在AvailableList表中,双击CoolantOn进入CoolantOn对话框,选择OK退回到UserDefinedEvents对话框

☐选择OK退回到MachineControl对话框

☐选择End-of-PathCommand中的Edit进入UserDefinedEvents对话框

☐在AvailableList表中,双击SpindleOff进入SpindleOff对话框,选择O