UG编程精讲.docx

《UG编程精讲.docx》由会员分享,可在线阅读,更多相关《UG编程精讲.docx(20页珍藏版)》请在冰豆网上搜索。

UG编程精讲

UG编程精讲

建议:

初学者首先把每个指令特有的图标熟记,因为仔细观察,会发现图标已经将命令自身的含义表述的非常清楚,理解后更容易学习。

切削方式:

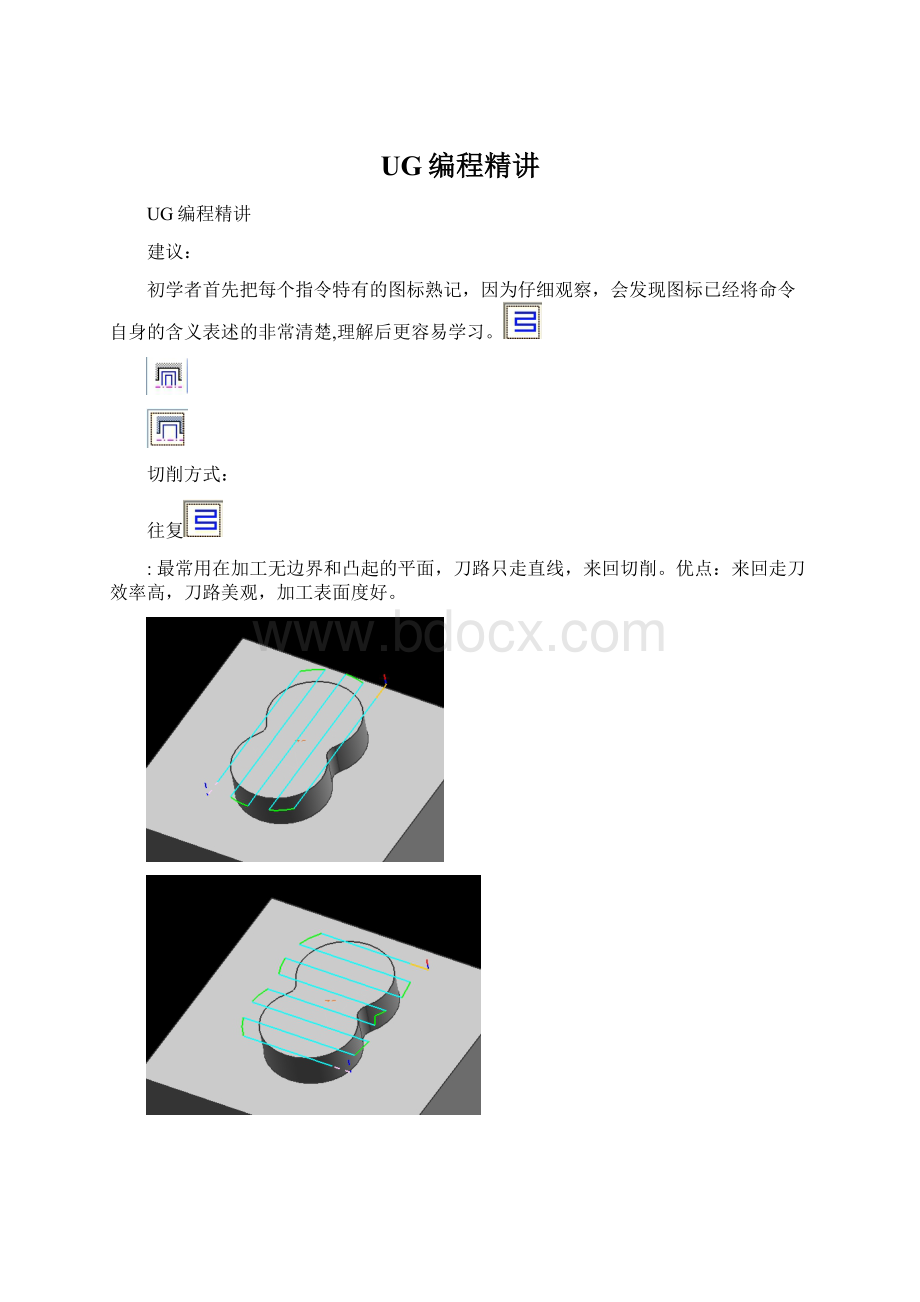

往复

:

最常用在加工无边界和凸起的平面,刀路只走直线,来回切削。

优点:

来回走刀效率高,刀路美观,加工表面度好。

UG编程生成刀路的原理:

根据工件的外形轮廓,依次往外或者往内按照一定步进距离一圈一圈的偏置。

比如一个平面中心有个8字形的凸起(也叫岛屿),那么我们生成的开粗刀路就是8字形,然后8字形的刀路一圈一圈往外扩。

跟随工件

:

最常用的一种切削走刀方式,一定熟记。

其根据最大外形轮廓向外或向内偏置。

并且按照最优的路径往复切削不单是走直线,而且可以走曲线,属于两轴联动。

优点:

可以加工任何形状规则或者不规则的产品,自动生成最优的切削路径,对工件整体开粗,快速去掉大量的余料。

效率高(对比跟随周边模式)。

缺点:

抬刀较多(很多时候可以接受),只适合粗加工和半精加工。

需要特别注意设置的参数:

1切削—连接---打开刀路—变换切削方向(进一步减少抬刀次数)

2方法—传送方式:

如果选择先前平面模式,则进给率选项--横越值一定要赋予一个数值,比如6000.或8000

清角:

用于型腔开粗后,换刀加工的必要步骤,大直径刀具开粗后,小直径刀具中光之前,一定要用小刀对大刀加工过的部位进行清角,以防止小刀中光加工时撞刀发生。

所以一般型腔产品的加工步骤举例如下:

清角方法:

使用3D基于层参考刀具

实际加工中清角最常用的方法是参考刀具,我们重点掌握此种方法即可。

参考刀具:

如果准备用D4的刀具清理上一把D12开粗后留下的残料,那么D12就是参考刀具,选择参考刀具的原则是大于等于上一把开粗刀具的直径,例如以上可以选择D12或者D14。

注意事项:

余量的设置,D4清角时为了不碰到工件侧壁,留的余量值应该大于等于D12开粗时留得余量,比如D12开粗余量0.3,那么D4清角余量可以留0.4

参考刀具的使用一般用在型腔铣中。

如果当前刀具小于参考刀具的二分之一,比如D4对D12,切削模式选跟随工件

如果当前刀具大于等于参考刀具二分之一,比如D6对D12,切削模式可选配置文件

跟随周边(不建议使用):

适合简单外形轮廓的零件,原理是根据最大外形轮廓和最大内形轮廓共同生成刀路。

可以灵活改变切削的方向,因为不抬刀所以效率较低。

参数设置:

切削—切削方向向内(加工岛屿)或者向外(加工形腔侧壁)

清壁:

补刀的意思,即加工完成后对零件的外形轮廓再走一刀,保证完全切削。

配置文件

:

翻译的不好。

只在工件最大外形处生成刀路,那么大家可以想到,这种切削方式只适合于精加工,也就是在毛坯已经被大量去掉的情况下,最后精刀加工到位。

比如常用加工思路:

跟随工件粗加工---配置文件精加工。

小结:

实际编程工作中用到的切削方式只需熟记三种跟随工件(开粗、铣带侧壁的平面)、配置文件(精加工侧壁)、往复(铣无侧壁平面)、足够用。

几何体:

部件

:

即准备加工的零件,必须要指定,这样电脑才能知道加工哪里。

所以要指定一个实体(比如一个法兰,一个基座)。

有一个例外:

2D刀路的部件是选择线(只有这一个例外)。

加工的刀路只分成2D刀路和3D刀路,其实很好区分,部件是实体就是3D刀路,部件是线就是2D刀路。

隐藏体

:

翻译问题,即毛坯体,有加工余量的工件。

一般需要我们自己事先画出一块方料,或者棒料或者沿工件外形偏置一定余量,比如铸件。

不一定每次加工都要指定毛坯体,判别何时指定毛坯体,方法也很简单,读者只需记住:

我要准备对零件进行粗加工的时候,这时就要指定毛坯体即隐藏体,也就是说要告诉电脑,我的毛坯体有多大,刀具从哪里开始去除残料。

如果不指定毛坯体,电脑无法得知毛坯,就无法计算刀路,或者错误指定毛坯体与实际毛坯的尺寸不符合,就会出现扎刀或者撞刀的风险。

比如开粗常用的型腔铣,初学者一般要指定毛坯体(当然以后会知道,也可以不指定毛坯体)。

精加工不需要指定毛坯体,精加工就意味着,部件的毛坯余量已经很小,比如单边在1~0.1mm之间,刀具沿工件外形加工,就完全可加工成型,指定毛坯体没有意义。

所以精加工常用的操作等高轮廓铣

,曲面区域铣

,就没有指定毛坯体的步骤。

检查体

:

图标是个压板的形状,大意是压在工件上的压板(所以一般指定实体),因为压板是不能加工的,所以刀具既不能加工压板而且不能碰到压板,所以检查体上不会生成任何刀路。

应用:

在某些时候可以通过检查体来阻止某个地方生成刀路。

一般不用指定,指定情况:

1加工时有重要的地方不能碰到,可以将其设置成检查体或者检查面。

2,不让刀路在此生成,可以画一个实体,当做检查体,阻止刀路生成。

切削区域

:

一个工件不一定要全部加工,有可能只是要加工其中一个面,这时我们选择完部件后还有进一步选择部件上要加工的面(如果不选择切削区域,那么即默认整个部件全部加工)。

可以选择一个面或者可以多个曲面同时选择。

一般常用于精加工,比如等高轮廓铣,曲面区域铣。

粗加工型腔铣一般不选择切削区域。

修剪体

:

具体可以理解成修剪框,常用矩形的线框当作修剪框,(矩形用屏幕四点来画出)进一步控制刀路的形状,不想生成刀路的地方,用矩形边框修剪掉即可,很灵活比较常用,一定要掌握。

平面铣中的两个几何体参数

部件

:

区别去其它操作用实体生成刀路,平面铣是通过曲线来生成刀路,所以这里的部件要选择曲线。

曲线分成封闭曲线和开放曲线,所以加工区域要指明:

是封闭曲线的内部还是外部,是开放曲线的左侧还是右侧。

底面

:

只有平面铣程序里存在,通过平面来指定加工的深度。

直接选择现有的面或者相关面给定距离。

步进:

刀具切削时,水平方向进刀的距离,即控制刀路的疏密程度,步进小表面度光滑,加工时间变长。

最常见用:

刀具直径百分比来控制:

开粗不求表面质量,要求效率,步进给大75%-85%左右,精加工要求表面质量步进给小45%--60%。

恒定:

给定固定的进刀数值,不常用

残余波峰高度:

两此走刀,之间的残料高度,适合精加工球刀使用0.0008mm,不常用

可变的:

适合精加工侧壁,在走最后一刀路径之前,附加一条或者多条刀路,附加刀路的距离和刀路数量则由步距大小和刀路数来控制。

举例说明:

加工直径100的圆柱,圆柱单边0.3MM的余量,用D10的刀具,一次光刀,吃刀量太大,则可以附加刀路:

步进选择可变的—步进大小0.1,刀路数2,这样就多附加了两条刀路,加上最后走出原有的精加工刀路,总共是三条刀路,0.3的余量分三刀加工完成。

每次加工0.1mm。

非常适合2D精加工程序。

小结:

步进是针对粗加工。

也就是水平方向有多条刀路,而精加工只沿工件轮廓加工,水平方向只有一条刀路,所以步进不起作用。

想产生步进多个刀路,只能用到可变的步进方式。

控制点:

切削区域起点:

控制每一层刀路的进刀位置,给定一点后,电脑会尽量将进刀位置放在你指定的点位,生成整个刀路。

优点:

可以将进刀点统一,使刀路整洁,对刀路本身没有影响。

缺点:

系统并不会完全按照你的指定,取决于你的点位是否合理。

小结:

开粗刀路较乱,使用控制点可以统一进刀位置,相对整洁一下刀路。

因为精加工刀路本身就很整洁,指定进刀点,一般用来控制下刀位置,比如从工件左侧还是右侧下刀。

预钻孔进刀点:

一般不使用,不必掌握。

切削参数:

顾名思义,里面的所有参数都是控制切削加工的要素,任何改动都将会改变刀路的最终生成和工件最终尺寸大小,请读者注意。

不过也不用担心,要熟练掌握的参数只有一半左右,但是切削参数必须要重点熟练掌握。

(只能反复练习)

策略:

选择切削方式(比如跟随工件)之后,进一步设置切削方式的具体参数。

切削顺序:

深度优先和层优先两种,深度优先效率高,专注加工一个区域到位后,再抬刀移动到下一个区域加工,很少抬刀,适合加工一般常规零件。

层优先安全,整体一层一层往下加工,如果有多个区域则同时加工,抬刀较多,适合复杂多型腔岛屿零件。

小结:

如果工件只有一个型腔或者一个加工岛屿,那么两者切削顺序没有区别。

切削方向:

统一选择顺铣即可。

毛坯:

翻译问题即工件加工后余量的设置。

余量分为侧壁余量和底部余量,粗加工必须留余量,给精加工准备,精加工余量设置为零即可。

一般侧壁余量大一点,底部余量小一点。

内外公差:

系统生成刀路的精细程度,粗加工公差初始0.03精加工可以改成0.01,不改问题也不大。

连接:

只需要将打开刀路—变换切削方向,提高效率,其它默认。

切削参数需要重点掌握的参数就以上这些,很简单。

注意这是切削方式为跟随工件的切削参数设置,而如果换成往复等其它的切削方式,则切削参数的设置略有不同,但大体都差不多。

以后会具体讲到其它的。

方法:

即更高版本UG里的非切削参数命令。

顾名思义,这里面的参数设置不会改变工件实际切削尺寸,它只改变进刀退刀,快速进给等非切削刀路的轨迹。

水平:

进刀参数,刀具进刀时离工件水平的距离,通常设置成大于等于刀具半径的一半。

竖直:

进刀参数,刀具进刀时离工件竖直的距离,通常设置成1-3mm即可,

最小值:

与竖直一致。

初始进刀:

第一条刀路的进刀方式内部进刀:

除了第一刀剩下的进刀方式,全部默认自动(自动参数另外设置)即可。

如果想取消进刀,选择刀轴,就没有水平进刀。

初始退刀和内部退刀:

同进刀一样。

略。

传送方式:

可以理解为,刀具由上一层到下一层的进刀方式,一般有三种:

一、安全平面刀具走完一层后,立即返回参考平面,然后再继续切下一层;

二、先前平面,刀具走完一层后,只向上抬高竖直高度的距离,然后继续切第二层,由此可见,第二种的抬刀距离小所以效率高;

三、直接,刀具走完第一层直接进入第二层,严重不推荐这种传送方式,容易撞刀。

只在特殊加工方法中使用,2D经典刀路中会讲到。

补充:

选择传送方式的方法:

其实很简单,2D刀路传送方式选择安全平面,这样更安全,(等编程经验丰富以后,可随意);3D刀路因为刀路层数较多,选择先前平面,这样效率更高,正常情况,这种传送方式也很安全,唯一要注意的是:

如果选择先前平面传送,那么在进给率设置中,一定要给横越选项一个数值,比如6000,防止机床快速移刀不走直线,这点记住即可。

自动进退刀:

如果方法中的初始进刀和内部进刀的方式选择自动,那么我们需要进一步设置自动进退刀的一些参数,重点掌握两个要素1倾斜类型:

选择沿外形2自动类型:

选择圆弧(即进刀时刀具走圆弧路线)

小结:

此段内容想象理解较多,读者可能有些理解吃力,推荐给你一个方法,因为非切削参数并不影响加工尺寸,所以读者可以把各个非切参数的安全设置数值先背下来,每次编程直接填。

速度快而且安全,然后在根据空闲时间自己慢慢更改参数,观察进退刀路的变化,慢慢掌握。

切削层:

控制总的切削深度和每一层切削的深度。

这一节具体内容,请看视频

重点掌握用户自定义

两个要点:

顶层和最底层(其实就是最高点和最低点)顶层是刀路从哪一层开始切,底层是最终切削到哪一层。

从顶层到底层又可以分成若干个层,每一层的加工深度不一样。

每层的深度我们可以自己控制,为什么要改变每层的深度?

首先并不是一定要改变每层深度,可以全部设置成统一深度,这是最常用的方式,其次如果我们的加工区域有侧重点,重点加工的部位每次下刀深度要小,这样加工精密,部件表面好,不精密的部位,一次下刀深,更能提高效率。

上图从顶层到底层,有3大层,第一层每刀深度20比较稀疏,第二层每刀深度10,目前黄亮显示第二层的信息,比如第二层的每刀深度,第三层也就是最后一层每刀深度3,所以看着很密,加工出来的曲面表面质量也好。

机床:

刀轴:

根据三轴加工中心的刀轴方向,立式机床刀轴选择Z+,卧式机床刀轴选择X+或Y+,而如果机床安装万能转向头,那么也可以指定矢量,自定义刀轴的方向,注意刀轴方向与刀尖指向相反即可。

补充:

一旦刀轴方向改变,应立刻重新选择安全平面(间隙),选择的平面应该垂直于新的刀轴方向。

运动输出:

一旦改变刀轴方向,大部分机床不会识别IJK圆弧插补,机床会报警,这里圆弧输出改成:

仅线性的,这样后处理出来的程序将全部是G01代码,不过对程序加工本身并没有任何影响,程序稍显变多,对在线加工无影响。

刀具补偿:

如果要让后处理生成的程序,G01带G41刀补代码,选择刀具补偿--半径补偿--选择进退刀—一般默认参数—最小移动2.5,最小角度10°。

注意最小移动2.5要小于方法里面的水平数值(默认刀半径),这样补偿加工才能安全。

刀具号T0:

指定刀具编号

补偿寄存器H0:

指定刀具长度补偿的编号,与G43配合

半径补偿寄存器D0:

指定半径补偿的编号,与G41配合

以上默认是0,如果指定尽量指定同一数字,比如1号刀具,可指定T01H01D01,后处理的程序,自动改变刀号。

进给率:

主轴速度S:

比如D10直径的钨钢铣刀,转速S2500-3000

进给F:

即剪切F值,

进刀退刀等参数默认0与剪切速度一致

横越即快速移刀,默认0,机床自带快速移刀,移动轨迹为X轴Y轴,一旦给定数值,引动轨迹为最近直线。

注意区别,因为机床自动移刀,可能会撞到工件,最安全的方法是给定数值,例如6000或者8000

面铣:

几何体:

必须选择部件和部件上准备加工的面

切削方式:

单一的凸面选择往复,有外侧壁或者内岛屿的面选择跟随部件,走单线选择配置文件。

百分比:

开粗75%左右精光50%左右

毛坯距离:

要切削掉的厚度

每刀深度:

每次切削的深度

最终底面余量:

开粗留0.1,精光为0

切削:

策略--毛坯延展百分比--70%-100%

余量:

开粗留余量精光为0无法设置负余量

方法:

水平大于等于刀具半径

竖直:

1-3

最小值:

1

进退刀:

自动

传送方式:

先前平面

自动进退刀:

倾斜类型:

沿外形,斜角:

3°

自动类型:

圆

圆弧半径:

等于水平值

激活区间:

默认3

重叠距离:

1

退刀间距:

1

。

平面铣:

几何体:

必须选择部件和底面

部件:

选择曲线或边

底面:

部件下方的某一平面,直接选择现有的底面,没有底面想办法在建模中做出

切削方式:

主要用配置文件,开粗时用到跟随工件。

步进:

默认直径百分比(略)重点学会可变:

最后一刀之前附加一个或多个刀路,需给定两个值:

两条刀路的距离和附加刀路的数量。

比如0.15即最后一条刀路往外偏置0.1共偏置10条刀路算上最后一条总共11条刀路

方法:

水平:

大于等于刀具半径

竖直:

1-3

最小值:

1

进退刀:

自动

传送方式:

安全平面

自动进退刀:

倾斜类型:

沿外形,斜角3°

自动类型:

圆

圆弧半径:

水平值

激活区间:

默认3

重叠距离:

1

退刀间距:

1

切削:

策略:

切削顺序:

深度优先

毛坯:

开粗留余量,精光给0或者尺寸没到位余量继续给负值。

切削深度:

用户自定义:

开粗每次下刀深度比如D12刀深0.25左右,仅底面:

只精光底面。

机床:

刀具补偿:

半径补偿:

进退刀:

2.5;半径补偿寄存器:

1

形腔铣:

几何体:

部件:

工件体

隐藏:

毛坯体

检查:

压板体或者不选

修剪:

线框剪掉多余刀路,或者不选

切削方式:

开粗常用跟随工件,中粗会用到配置文件

百分比:

85%左右

每一刀的全局深度:

每次下刀深度,

方法:

水平:

大于等于刀半径

竖直:

1-3

最小值:

1

进退刀:

自动

传送方式:

先前平面

自动进退刀:

倾斜类型:

沿外形斜角3°

自动类型:

圆

半径:

水平值

激活区间:

默认3

重叠距离:

1

退刀间距:

1

切削层:

顶层:

工件最上表面默认

底层:

要加工的最深深度

切削:

策略:

切削顺序:

一般简单工件深度优先

毛坯:

开粗侧壁留0.1-0.3的余量底面留0.1精加工:

改0

连接:

打开刀路:

更改切削方向

包容:

平时不选,清角程序时会用到:

参考刀具:

选择大于等于当前刀具半径一倍的刀具。

深度轮廓/等高铣:

几何体:

必选部件和切削区域读者可类比面铣

部件:

工件体

切削区域:

工件体上要加工的面,一般较陡峭

合并距离:

默认3

最小切削深度:

默认1

每一刀全局深度:

刀具每次下刀深度

切削层:

同型腔铣一样

方法:

水平:

刀半径

竖直:

1-3

最小值:

1

进退刀:

自动

传送方式:

先前平面

自动进退刀:

全部同上斜角3°

注意:

此处请结合视频学习等高铣里的方法和自动进退刀作用很小。

切削:

切削方向:

顺铣(封闭区域)混合(开放区域)

在边上延伸:

开放区域加工时勾选,目的是加工完全,封闭区域,不勾选

移除边缘跟踪:

勾选

毛坯:

略

连接:

层到层:

如果加工封闭区域:

选择对部件的交叉倾斜,如果是开放区域:

选择直接对部件。

曲面铣/等宽铣

几何体:

必须选择部件和切削区域

部件:

工件体

切削区域:

工件体上要加工的面,一般较平缓

编辑参数:

图样:

刀路的整体外形,一般选择平行线,平行线下,再选择往复切削。

定义切削角度,平行于X轴为0度

应用:

在平面上

切削区域选项:

用来设置进刀点。

几何试图:

是按几何体来分类:

几何体分成坐标系mcs-mill和工作体workpiece,它们的关系很简单原则上二者之间可以互相从属,但是请读者只记住常用的一个从属关系:

一个坐标系下可以插入多个工作体,几何体下不要再插入坐标系,所以一般的情况是,几何视图中有多个并列坐标系,然后每个坐标系下面都有工作体。

如下

坐标系MCS-MILL:

即加工坐标系XM-YM-ZM,M(manufacture代表加工的意思),每一个加工程序都必须是在加工坐标系下产生,这样才能跟机床工件重合。

这样加工视图中会有两个坐标系XC-YC-ZC和XM-YM-ZM建议初学者尽量将两个坐标系设置重合在一起。

重合的方法为:

双击mcs-mill选择第二个图标-构造器,再直接选择确定。

加工坐标系位置摆正后,紧接着在就要设置安全平面:

安全平面:

在工件的最高点往上再提高某一距离产生的平面。

刀具快速抬刀进给时候的平移,都会在这个平面进行,目的就是防止撞刀。

设置方法:

勾选间隙选项,然后选择指定指定平面或者平面相对距离即可

加工坐标系的旋转和工作坐标系旋转的方法完全一致。

工作体(workpiece):

提前设置好工件和毛坯,这样在接下来的加工程序(之前讲到的型腔铣,等高轮廓铣等)我们在编写操作的时候就不需要再指定几何体(加工工件)这一选项。

注意:

坐标系必须设置好,而工作体可以不用设置,我们完全可以在每个加工程序中单独指定几何体,这一点和书本上就不一样,可见实际生产与书本有一定差别。

进入加工模块后,一般初始的几何试图设置顺序如下:

1、双击MCS-MILL,根据实际工件在机床的摆放位置,在视图中设置好加工坐标系的方向

2、设置安全平面,高出工件最高平面一定距离。

3、双击workpiece设置工件和毛坯(这一步最好不设置)

4、右键单击mcs-mill插入-操作-编写加工程序

以上应熟练掌握。

补充:

坐标系下也不要插入另一个坐标系,新建另一个坐标系最好的方法:

复制现有坐标系,然后在现有坐标系上粘贴,这样两坐标系就没有从属关系。

程序视图:

利用PROGRAM文件夹将各种程序分类,比如使用直径D12刀具的程序放在一个文件夹,将D10刀具的程序放在另一个文件夹,这样方便后处理,程序试图本身并不像几何视图那样每个程序之间会有关联,这里面的加工程序没有关联位置随意放置。

程序视图只做为程序后处理分类使用,也很常用。

右键单击PROGRAM插入多个程序组PROGRAM1PROGRAM2PROGRAM3等,将已经编制好的程序按刀具名称分别拖入其中。

常见的程序视图:

补充:

这里右键单击空白出,菜单栏里有全部展开,经常会用到。

上图中显示的路径名称表示刀路生成完毕显示对号,刀路受到更改还没有重新生成则显示叉号。

刀具则表示当前程序使用的刀具信息。

机床视图:

显示已经创建的刀具信息

在对一条程序进行编程时,仅需用到:

编辑程序(双击程序)、生成导轨、重播导轨(再次检查导轨的细节)、确认导轨(模拟导轨,直观的查看走刀情况)、后处理(将导轨转化成机床代码)

刀路的认识:

一组完整的刀路包含:

快速进给(深蓝)—进刀(黄色)—切削(淡蓝)—步进(绿色)--切削(淡蓝)--退刀(淡粉)—快速进给(深蓝)。

进刀、切削、步进的进给量由F控制,退刀和快速进给的进给量默认是零根据实际机床给定(虚线),也可以指定与切削F一样,此时变实线,不用担心很好理解,结合刀路图学习。

感恩和爱是亲姐妹。

有感恩的地方就有爱,有爱的地方就有感恩。

一方在哪里,另一方迟早会出现。

你做一切都是为自己做,为存在而感恩。

“人要经历一个不幸的抑郁症的或自我崩溃阶段。

在本质上,这是一个昏暗的收缩点。

每一个文化创造者都要经历这个转折点,他要通过这一个关卡,才能到达安全的境地,从而相信自己,确信一个更内在、更高贵的生活。

”

——黑格尔