2XLG100冷冻干燥设备说明书解析.docx

《2XLG100冷冻干燥设备说明书解析.docx》由会员分享,可在线阅读,更多相关《2XLG100冷冻干燥设备说明书解析.docx(34页珍藏版)》请在冰豆网上搜索。

2XLG100冷冻干燥设备说明书解析

2×LG-100型真空冷冻干燥设备

维护使用说明书

沈阳航天新阳速冻设备制造有限公司

2×LG-100冷冻干燥设备说明书

概述:

LG型冻干机的冷冻干燥过程:

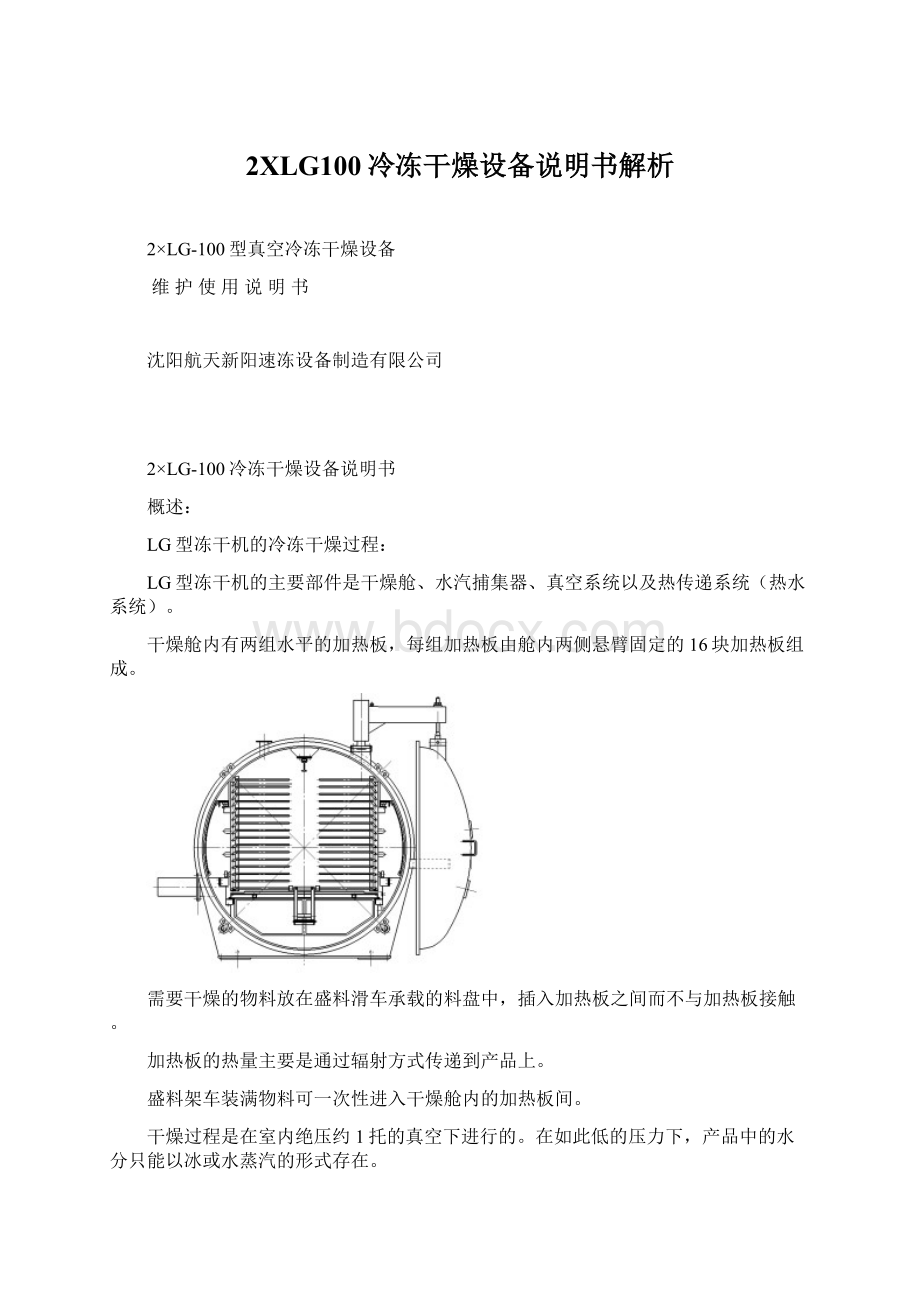

LG型冻干机的主要部件是干燥舱、水汽捕集器、真空系统以及热传递系统(热水系统)。

干燥舱内有两组水平的加热板,每组加热板由舱内两侧悬臂固定的16块加热板组成。

需要干燥的物料放在盛料滑车承载的料盘中,插入加热板之间而不与加热板接触。

加热板的热量主要是通过辐射方式传递到产品上。

盛料架车装满物料可一次性进入干燥舱内的加热板间。

干燥过程是在室内绝压约1托的真空下进行的。

在如此低的压力下,产品中的水分只能以冰或水蒸汽的形式存在。

当对产品进行加热后,产品中的水分升华成水蒸汽。

为了保持干燥舱内的真空度,应除去升华出的水蒸汽。

为此,让水蒸汽进入水汽捕集器,并在捕集盘管上冷凝成冰,捕集盘管表面的温度由氨制冷压缩机保持在-30℃。

进入系统的空气及非可凝气体可通过真空维持泵系统除去。

这样做的目的是在处理过程开始时进一步降低系统中的压力。

来自热传递系统的热水被输入干燥舱的加热板,热水温度由温度控制器按预定的温度-时间程序自动控制。

热传递系统包括水加热系统、水冷却系统及循环泵。

一、冷冻干燥基础知识:

说明:

为了排除冷冻干燥设备测试时可能遇到的问题,现对冷冻干燥过程作如下简要说明。

1.预处理:

预处理可以理解为:

a)冷冻之前产品的准备;

b)冷冻(对某些产品而言,为干燥之前的冷冻造粒)对不同的产品要进行不同的预处理,但总的来说,液体料与固体料的预处理是不同的。

选择产品适当的预处理时,应考虑以下因素:

共晶点、物料含水率、水汽扩散速度、冻结速度以及冻结后冰晶大小、升华条件、冻品的传热效率、干燥速度以及所要求的干燥产品的品质,例如:

颜色、风味、复水性、营养价值。

由于在冻干过程中要考虑许多因素,所以要在维持最经济的运行条件的同时获得所要求的产品品质通常是困难的。

可以说,在各种条件下都可成功地冻干一个产品;因此,要对一个特定的产品给出一套准确而固定的干燥条件通常是不可能的。

2.食品原料的干物质含量:

与传统的干燥方法相比,冷冻干燥的一次性投资和运行成本是比较高的,因此,在冷冻干燥过程中,原料的固形物含量尽可能高是特别重要的。

最佳冻干物质含量和干燥条件应在最终选定配套设备之前,通过大量的试验来确定。

3.冷冻:

为了在抽真空期间不破坏产品的外观和细胞结构,产品应首先进行冷冻。

冷冻温度取决于产品类型、干物质含量及冷冻速度。

确定冷冻温度的最好方法就是找出物料的共晶点温度(参考后面的干燥压力)

4.冷冻速度:

快速冻结将生成细小的冰晶,慢冻则有相反的效果。

这意味着前者可获得品质比后者更好的成品,液态产品大多也是如此。

慢冻还会导致倾向于共晶点温度降低而且必须降低冻结温度。

5.装料量:

料盘中的物料厚度对干燥时间是非常重要的。

干燥时间随着料层厚度的增加而增加。

此外,在所有料盘中的产品厚度均等也是非常重要的。

6.水蒸汽的逸散:

料盘中冷冻的液态产品在干燥期间,产品可能有时会起泡,这是由在料盘底部的产品升华出的水汽所引起的,可通过下列的方法来防止起泡。

1)在已冷冻的产品划5厘米的槽,以利于水汽排出。

2)将冷冻层轻轻松动并提离料盘底部,为水汽排出留出空间。

3)修改干燥程序(加热板温度),以便产生一个从上至下的单向干燥。

7.干燥:

干燥条件通常是由干燥舱内的真空度,产品的温度及加热板温度决定的。

1)干燥压力:

必要的干燥压力因产品而异。

如果真空度不够低,则物料会发生缓化。

对于某些产品,可能看不出任何缓化的迹象。

但产品干燥后,则会有变色及收缩等显示出缓化的现象。

必要的干燥压力,即产品不缓化的干燥压力同时也决定于必要的冷冻温度(冰汽化的温度-压力表)。

因此,物料在送入干燥舱抽真空前,用稍低的冷冻温度补偿产品的温度升是很安全的。

2)干燥温度:

产品的最高干燥温度随产品而异。

允许的产品最高干燥温度通常是最经济的干燥条件与成品所需求的品质之间的一种协调。

一般情况下,产品温度过高可通过产品变色表示出来。

含挥发性芳香物的产品通常在较低的产品温度下干燥。

含脂类产品的最高干燥温度通常由脂质的熔点决定的。

二、工艺过程说明:

1.A区-产品的前处理

1)产品前处理-装盘-产品冷冻

早上收到原料并存放在收货区。

对于某些产品应贮存在温度约为+5℃的恒温库内。

在前处理阶段,应把产品划分为各种产品类型,例如:

类型品种

肉类牛肉、鸡肉等

海产品虾等

蔬菜甜豆、蘑菇等

水果草莓等

应根据采购商要求的规格分别准备产品。

前处理工作完成后,把物料运至料盘装料区。

2)装盘-冻结:

按要求的装料量在工作台上将物料装料盘,然后铺开成均匀的厚度(±1㎜)。

每隔3~5个料盘检查装料量,装料量的变化应不大于±5g。

此建议采用较准确的电子台秤(0~15㎏)。

已装料的料盘在架车上,待架车已装满60个料盘,将其推进冷冻隧道中,从架车存放区推出一辆空架车,并放在装料区,继续装料。

●冻结好的物料存放于冷藏库中,冷藏库内的温度设定在-25℃以下。

按约8小时工作时计划,应使冷冻隧道和冷藏库能够冻结及贮藏24小时生产所需的架车数,每个干燥舱可容纳4台架车。

当早上上班开始时,冷藏库中应有一批已冷藏好的物料供当天进行第一批干燥处理。

当前一批产品干燥后,载有料盘的架车要循环到料盘清洗区清洗,然后返回到前处理工段,当第二天早上工作开始时可以再次装盘。

2.B区-冷冻干燥:

从冷藏库内推出五辆架车至干燥舱内,待架车已装好,则关闭舱门,启动开始按钮冷冻干燥过程按下列步骤自动进行:

1)干燥舱抽空:

冷阱降温,真空泵启动,以建立要求的真空条件。

加热板冷却,从而使产品抽空期间

不发生融化。

2)冷冻干燥:

如果已达到设定的真空度,则真空维持系统启动,干燥过程开始。

加热板温度按设定升至最大值,并保持一段时间,直到产品的表面温度要求降低温度为止。

此时,温度按设定的曲线下降,直到最低干燥温度(即产品所能承受的最高温度)。

该温度将保持至冷冻干燥过程结束。

在冷冻干燥过程中,真空度维持在设定的数值,产品温度及其他的过程参数将被工控机记录下来。

3)出料:

当干燥结束后,用空气或氮气进行破空,直到与大气压平衡。

打开舱门,拉出五辆架车进行出料。

拉出干燥好的物料,装入新架车并开始新一轮冷冻干燥,整个步骤可在15~20分钟内完成。

3.C区-料盘卸料及大包装

1)料盘卸料:

一批物料冷冻干燥后,将分别装有60个料盘的4辆架车推入卸料间。

卸料间内保持在大约20℃时,相对湿度<55%,以防止空气中的潮气使干燥好的产品回潮,这一点非常重要。

从架车中取出装有干燥物料的料盘,检查其质量后将物料倒入贮藏容器或塑料袋。

并应取出一些料盘放在质检台上进行仔细的检查。

将空料盘送至清洗区清洗后用于下一个生产循环。

将架车推至架车存放区用于一个生产循环。

三、技术说明:

1.LG100型干燥舱:

干燥舱主要是一个圆筒形壳体及两端的椭圆封头构成。

其中一个封头是固定的,另一个封头悬挂在具有滚珠轴承的摇臂上,为舱门。

干燥舱后部的固定封头具有连接真空系统、热水系统、氨分离器系统及融冰系统的管接头。

干燥舱前端有温度及真空测量接口,上部还装有防止干燥舱内超压的安全阀。

干燥舱内左右对称各有16层悬臂放置的加热板,装有料盘的架车沿着舱内的导轨可进入干燥舱并与加热板保持一定的间距。

舱门是靠O形橡胶圈密封,打开舱门时注意不要损坏胶圈及其配合面,如果胶圈被破坏,应立即更换,以保持干燥舱的气密性。

1.1用于LG100型设备装有专门的连续式水汽捕集器,它是一个不锈钢舱体和捕集盘管及活动门板组成。

水汽捕集器安装在圆筒形干燥舱的下部。

水汽捕集器包括两个独立的捕集室。

两个共用的门板盖住捕集室,一次盖一个,这样总是有一个捕集室与干燥舱相通,从而使水汽可以连续流入,在盘管上冷凝成冰,盘管内流过制冷剂以保持低温状态。

另一个捕集室与干燥舱隔开而与融冰罐相通。

融冰罐是一个比捕集器低的卧式容器,内有通蒸汽的盘管,加热融冰罐内的水而产生低压蒸汽。

低压蒸汽流入捕集器与盘管上的冰进行热交换,使冰转变成水,冰融成的水流回融冰罐,被泵排出,而融冰罐始终处于真空状态。

融冰时,水汽捕集器与制冷系统切断,使捕集盘管排空制冷剂。

一般情况下,从一个捕集器转换到另一面捕集器约间隔30分钟。

1.2×LG-100干燥舱技术参数:

一般参数:

干燥舱直径:

2500㎜

干燥舱圆柱段长度:

54400㎜

干燥舱总长度:

7000㎜

最大高度(包括摇臂):

3300㎜

净容量:

27m3

装载重量:

15000㎏

材质:

304

加热板尺寸:

5610×570×15㎜

加热板数量:

32块

加热板间距:

75㎜

加热工质:

去离子水

加热工质最高压力:

0.75Mpa

加热工质最高温度:

130℃

加热板容积:

900升

加热板材质:

防锈铝

料盘尺寸:

560×680×35㎜

单舱料盘数量:

240个

料盘材质:

防锈铝

捕集盘管容积:

290升

材质:

304

额定能力:

压缩机最高循环量氨温度:

-38℃

加热板最高温度:

130℃

真空度:

1.3毫巴

平均升华捕水能力:

1.0㎏/㎡.h

最大升华捕水能力:

2.2㎏/㎡.h

最大装载容积:

2.7m3

压缩机最高循环量温度:

-44℃

加热板最高温度:

130℃

真空度:

0.5毫巴

平均升华捕水能力:

1.0㎏/㎡.h

最大升华捕水能力:

2.0㎏/㎡.h

最大装载容积:

2.7m3

2.热水系统:

概述:

热水系统的作用就是作为“热传递系统”,即用于干燥舱内加热板的热量供给。

该系统由两个子系统组成。

1)加热系统是具有如下功能的定压系统:

a.通过干燥舱内加热板和热交换器之间的水循环,其循环量使物料干燥时加热板的温度可以忽略。

b.通过干燥舱内加热板的循环水的温度通过温度控制器调节。

c.热水罐中的水加温,以保持设定的温度。

系统中的热水-胀缩贮罐可贮存一定量的水且可补偿水量的变化。

此外,热水循环泵的工作背压由氮气定压系统来保证,即氮气系统通过充放氮气来保持必要的恒定的工作压力。

注:

为了防止热水系统内结垢和腐蚀,必须加入去离子水,中性且不含碱盐。

25℃时的导电率:

<20μs/cm

PH值:

7~8,且不含氧。

2)冷却水系统:

冷却水系统是一个开式系统,通过板式换热器使系统中加热板的温度按设定调节。

冷却水系统主要包括下列几个部分:

a.装有风扇的冷却水塔

b.水循环泵

c.各种阀及接头

注:

系统中可加注普通的自来水,关于水的处理参考冷却塔使用说明。

2.1加热板温度控制系统:

该系统能实现冻干过程中传热介质温度在约30℃~130℃范围内的精确控制。

该控制系统的核心是集成温度程序控制器。

温控器可为某一产品设定一条时间-温度曲线,并可重复用于多次生产。

按照产品品质的要求以最短的干燥时间在温控器中编入所选择的时间-温度曲线。

对于每种类型的产品及各品质级别,都有一条相应的成熟加热曲线。

曲线建立后,就可以无限地重复用于每批产品,并获得最高的效率和一致性,且不依赖操作者的技能和经常性的监察。

温度控制调节阀:

使来自干燥舱内加热板的回水与热水或冷水混合,可获得至干燥舱内加热板的供水管路所需要的温度。

干燥结束时,可通过板式换热器对加热板及循环水进行冷却。

有如下几种不同的方式:

a.加热:

调节阀FV251打开,按加热曲线的要求使热水罐内的热水流入循环系统,等量的水返回热水罐。

b.冷却:

调节阀FV252打开,从而使部分循环水流过换热器,并在此处被来自冷却塔的水冷却,之后,它又再次与流过加热板的水混合以达到程序设定的温度。

c.加热板冷却/紧急降温

调节阀FV251和FV252将处于B-AB位置,整个水流通过换热器冷却,在压缩空气故障的情况下,阀将自动位于所有的水被冷却的位置。

加热板冷却通常是在干燥周期结束时进行,以保证下一批物料进入干燥舱之前,加热板温度尽可能低。

如果干燥过程中干燥舱内压力升高,则可执行紧急冷却。

迅速降低加热板温度可减小升华量,因此,操作者有更多的时间查找及修理故障。

2.2热水罐的控制:

a.温度控制:

热水罐的温度是通过蒸汽阀TV253和温度传感器TE291控制的。

温度控制/显示器用来设定下列值:

温度设定点:

140℃

低温报警:

120℃

b.压力控制:

热水罐中的压力通过阀PV254,放气阀PV255的充放氮气及压力传感器PT292来控制的,低压及高压设定点可在控制板上设定。

低压设定:

0.45Mpa

高压设定:

0.50Mpa

安全阀设定:

0.55Mpa

压力低于0.45Mpa时,阀PV254打开;压力高于0.50Mpa时,阀PV255打开。

c.液位控制:

热水罐中的水位应高于一定的水平,液位计按泵281保证供水的安装.水位低于液位计时,必须给热水系统加水。

2.3主要部件:

热水系统包括下列部件:

a.热水罐-胀缩贮罐:

容积:

7000升

包括用蒸汽加热水的板式换热器,压力控制器、温度控制器及液位计和安全阀。

b.换热器:

用于冷却加热板的水。

c.用于加热板及换热器间的水循环。

d.各种阀门及自动装置:

用于控制加热板的水温及维修的各种阀门。

3.真空系统:

概述:

用于LG型设备的真空系统包括两个子系统:

a.抽空系统包括:

第一级:

增压泵381

第二级:

油封真空泵:

382

油封真空泵:

383

b.维持泵系统:

第一级:

增压泵:

386

第二级:

增压泵:

385

第三级:

水环大气喷射泵384

在每次冻干过程开始阶段,抽空泵组使干燥舱内的压力在约12分钟后降至约133Pa。

维持泵组在整个冻干过程中的真空度保持在约100Pa。

抽空泵组与维持泵组之间的转换是通过安装在真空管路上的气动蝶阀自动进行的。

为了检查真空系统的运行状况,对每台泵和自动阀门提供了具有指示灯的流程图。

当泵/阀运转/打开时,相应的指示灯会发亮。

如果出现故障,指示灯闪烁。

如果二级泵停止,则泵前的阀门会自动关闭。

如果压力升高,例如由于维持泵组停止工作,则抽空泵组中的二级泵作为备用泵可手动启动。

重点:

增压泵381只有当真空管路中的压力低于设定的压力时才可运行。

压力设定为<4000Pa,程序中用时间设定。

增压泵385只有当干燥舱内的压力低于约1000Pa时才可运行。

如果在吸气侧压力超过1000Pa,泵385仍在运行,将可能造成泵的严重损坏。

3.1主要零部件:

真空系统包括下列部件:

a.抽空泵组:

一级增压泵:

RTO-600600L/S

电机:

4kw3×380v50HZ3000rpm

二级油封泵:

X-150150L/S

电机:

15kw3×380v50HZ1500rpm

b.维持泵组:

与干燥舱相连的一级增压泵:

RTO-300300L/S

电机:

2.2kw3×380v50HZ3000rpm

二级增压泵:

RTO-300150L/S

电机:

1.5kw3×380v50HZ

水环大气喷射泵:

2BV5110

电机:

4kw3×380v50HZ

各种阀及自动装置:

用于控制抽空泵组及维持泵组及用于维护的各种阀门.

4.融冰系统:

概述:

该系统由一个融冰罐构成,融冰罐内的水由蒸汽加热,温度保持在20℃左右。

另外,安装有一台排水泵,可使融冰罐在真空状态下将水排出。

该系统用来实现冷阱的交替融冰。

注:

普通的自来水可以用于加注进融冰罐,不需任何处理。

4.1融冰罐及泵的控制:

a.温度控制:

融冰罐内的温度是通过气动两通阀FV451和温度传感器TT490控制。

温度传感器带有显示器,在显示器上可设定下列值:

温度设定点:

25℃

低温报警点:

15℃

b.液位控制:

为了控制融冰罐的液位,安装有一音叉液位计LS434。

当融冰罐中的水位高时,通过泵481,阀FV452和阀FV453,进行自动控制的排水程序。

c.泵压力的控制:

为了保护泵免受损坏,在泵的排水管路上安装有压力开关PS433。

当泵启动时,一计时器将使压力控制器中断几秒钟,使泵可以建立起压力。

压力设定点:

0.05Mpa。

4.2主要零部件:

融冰系统由下列部件组成:

a.融冰罐:

容积:

400升

包括用蒸汽加热的换热盘管,并配有温度控制器、液位器及液位观察视镜。

b.排水泵:

用于排出融冰罐中的水。

能力:

3m3/h(18m扬程及2900rpm时)

电机:

2.2kw3×380v50HZ2900rpm

c.各种阀门及控制装置:

用于控制干燥舱内的融冰过程,以及用于维护的各种阀门。

5.气动系统:

概述:

气动系统包括一个或多个气控箱体,气控箱内装有电磁换向阀,用于操纵不同系统中的所有自动阀门。

气控箱内还装配有过滤器,减压装置以及所有的气动及电气接头。

注:

某些自动阀是安装在气控箱外,由实际情况决定。

注:

汽源为0.6Mpa至0.8Mpa干燥清洁的空气。

湿球温度:

5℃

5.1主要零部件:

气动系统由下列组件构成:

a.空气压缩机:

562L/min最大压力为1.2Mpa

b.空气干燥机:

压缩空气进入气控箱之前进行干燥;

c.气控箱:

所有的电磁换向阀通过电气连接在控制板上.

6.制冷系统:

概述:

本制冷系统为氨泵供液强制循环系统,由螺杆氨压缩机、卧式低循桶、氨储液器、空气分离器、集油器、紧急泄氨器、蒸发式冷凝器以及用冷设备——冻干设备冷阱、冻结隧道冷风机、冷库内冷风机等通过管路、阀门连接组成。

LG型冻干舱内装有一个高效的水汽捕集器,分左侧和右侧两部分。

通过热氨主阀和旁通阀,泵将氨液供给两侧的水汽捕集器。

安装旁通阀的原因是为了使刚刚结束融冰的那侧水汽捕集器缓慢降温。

与电磁阀串联安装的手动阀门用于调节旁路的流量。

6.1螺杆式压缩机:

是一种高速回转的容积式压缩机,通过工作容积的变化,实现吸气、压缩、排气过程。

详见螺杆压缩机说明书。

6.2蒸发式冷凝器:

进入冷凝器中的制冷剂过热蒸汽与冷却水进行热交换,冷凝为饱和液体。

蒸发式冷凝器耗水量小,运行时节水节能。

6.3低压循环桶:

是氨泵供液系统的专用设备,其作用是贮存和稳定地供给氨泵循环所需的低压液体,又能对用冷设备的回气进行气液分离,保证压缩机的安全运行。

6.4氨泵

两台氨泵负责冻干设备制冷剂的循环。

泵为屏蔽电泵,装有密封转子型电动机和动压套筒轴承。

一些制冷剂通过密封转子,执行载走电机热量和润滑套筒轴承的功能。

因此,通过泵的氨流量应不低于某一最小流量值,这一点很重要。

此外,为了保证轴承的良好润滑,泵有足够的背压也是很必要的。

一般情况下,一个干燥舱配有一台氨泵。

如果由于某些原因泵不能工作,则可启动另一个泵。

6.5空气分离器

用以排放不能在冷凝器中液化的气体。

6.6集油器

用以收集低压容器中的润滑油,回收其中夹带的氨,并使润滑油能在低压下安全放出。

6.7氨贮液器

贮存来自冷凝器的高压氨液,主要解决向制冷设备供液与回气量不平衡的矛盾,以及贮存制冷剂的作用。

6.8冻结隧道及冷藏库内用冷设备:

a.冷藏库内的冷风机:

冷风机由铝制翅片盘管构成,并装有风机。

b.冷冻隧道中的冷风机:

冷风机由铝制翅片盘管构成,并装有风机。

7.吊轨系统:

简要说明:

运输系统由吊装导轨构成,架车在导轨上运行,把装有产品的料盘从前处理工段运至成品卸料工段。

承载架车的I120型钢固定在I形梁的支架上,支架再固定在水泥柱或天花板/屋顶结构上,或由地面上的钢柱支承。

吊装轨道系统装有手动操作转轨和门式连接,从而使架车运输贯穿设备的不同工段。

7.1主要部件:

吊装轨道系统由下列部件组成:

a.吊装导轨

用于冷藏库、干燥舱及卸料间之间的架车运输,包括导轨及其换向装置。

b.架车:

架车由不锈钢制成,每辆可容纳60个料盘,在架车上部为两套挂轮,以方便在不同工段运行。

c.料盘:

用来盛装物料,料盘由铝经特殊阳极化处理而成。

8.控制柜:

简要说明:

冻干过程由控制面板进行控制。

控制面板包括运行流程图,运行控制开关,用来编制加热曲线的可编程温度控制器。

用于评价过程的工控机,以及用于冻干机控制的PLC(可编程控制器)。

过程控制:

例如启动和停止电机,打开和关闭阀门都是由PLC按自动的方式控制的。

四、操作说明

(一)、概述

1.LG型冷冻干燥设备的干燥过程:

下面概述了冻干机正常运转期间的步骤:

1.1启动热水罐加热小循环,将热水罐中的加热到运行温度。

1.2启动冷却塔。

1.3启动制冷机组,达到氨分离器中的设定温度后,启动氨循环系统。

1.4启动融冰系统。

1.5启动热水循环泵。

1.6为实际产品选择正确的程序,并使温度控制器处于启动位置。

1.7冷冻好的产品满负荷送入干燥舱。

1.8干燥舱循环程序将贯穿下列主要阶段:

a)干燥舱抽空。

b)冷冻干燥。

c)干燥舱破空及加热板冷却,应由操作者来执行。

1.9卸料并包装。

1.10从第1.6点重复进行。

如果有多个干燥舱,则以第1.6点至1.10点在各个干燥舱之间交替重复进行,每个干燥生产过程之间的时差应保持一致。

2.冻干机的操作说明:

在启动冻干机之间,应检查全部技术安装是否完好。

2.1冻干过程开始之前,制冷站应正常运行。

检查是否具有满负荷冷冻干燥处理的能力,氨分离器的温度是否低于-35℃,检查循环系统中的全部常开阀门是否打开。

2.2冷冻干燥过程中开始前的一小时,给板式换热器供应蒸汽,该步骤可自动进行,检查该循环系统中的全部常开阀门是否打开。

2.3冷冻干燥控制面板上的开关应处于“启动位置”,即“MAINPOWERSUPPLY”主电源处于“ON”(接通)位置。

“IPC”(工控机)处于打开位置。

其它开关处于“AUT”(自动)位置。

2.4空气压缩机应处于运行状态,管路中和空气压力必须约0.8Mpa。

2.5检查干燥舱的手动破空阀是否关闭。

2.6打开干燥舱门,将一批冷冻好的物料推入干燥舱。

在对产品进行冻结之前,可把一、二个温度传感器放入产品内部。

其它的温度传感器应放在表面,以便测量表面温度。

温度传感器应放在要进入干燥舱的最后一辆架车靠近舱门的一个料盘中。

连接温度传感器与干燥舱内的插头,并检查不要使电线卡在门里。

关闭干燥舱门。

2.7将“Start/stopProcess”(开始/停止加工过程)开关转到“StartProcess”(开始加工过程)位置,在控制面板上启动冷冻干燥过程。

2.8冷冻干燥方式:

整个冷冻干燥过程是完全自动的,冷冻干燥过程按LGD

(1)-0000-GZ上所示的阶段进行,并再通过控制面板上相应的指示灯进行监控。

启动之前,控制面板上的灯“START”将发亮,当开关“StartProcess”(开始加工过程)被触发时,灯“START”熄火,而灯“EVACUATSON”(抽空)则发亮,这意味着启动操作的第一步已自动进行,即:

真空泵381、382及384启动,干燥舱的真空阀门PV106和PV107,以及抽空系统PV351打开,主氨阀FV102和FV103被打开。

干燥舱及水汽捕集器开始抽空。

抽空要经过4个步骤:

如果干燥舱的压力已达到设定的时间,则自动控制则进入第二个阶段,并可由控制器指示灯“PROCESS”显示出来。

抽空系统持续运行一段由PLC中的计时器设定的时间。

此外,换向动作开始启动,并持续到过程进入第三阶段为止。

以一侧水汽捕集器转换到另一侧