设计开发管理程序.docx

《设计开发管理程序.docx》由会员分享,可在线阅读,更多相关《设计开发管理程序.docx(15页珍藏版)》请在冰豆网上搜索。

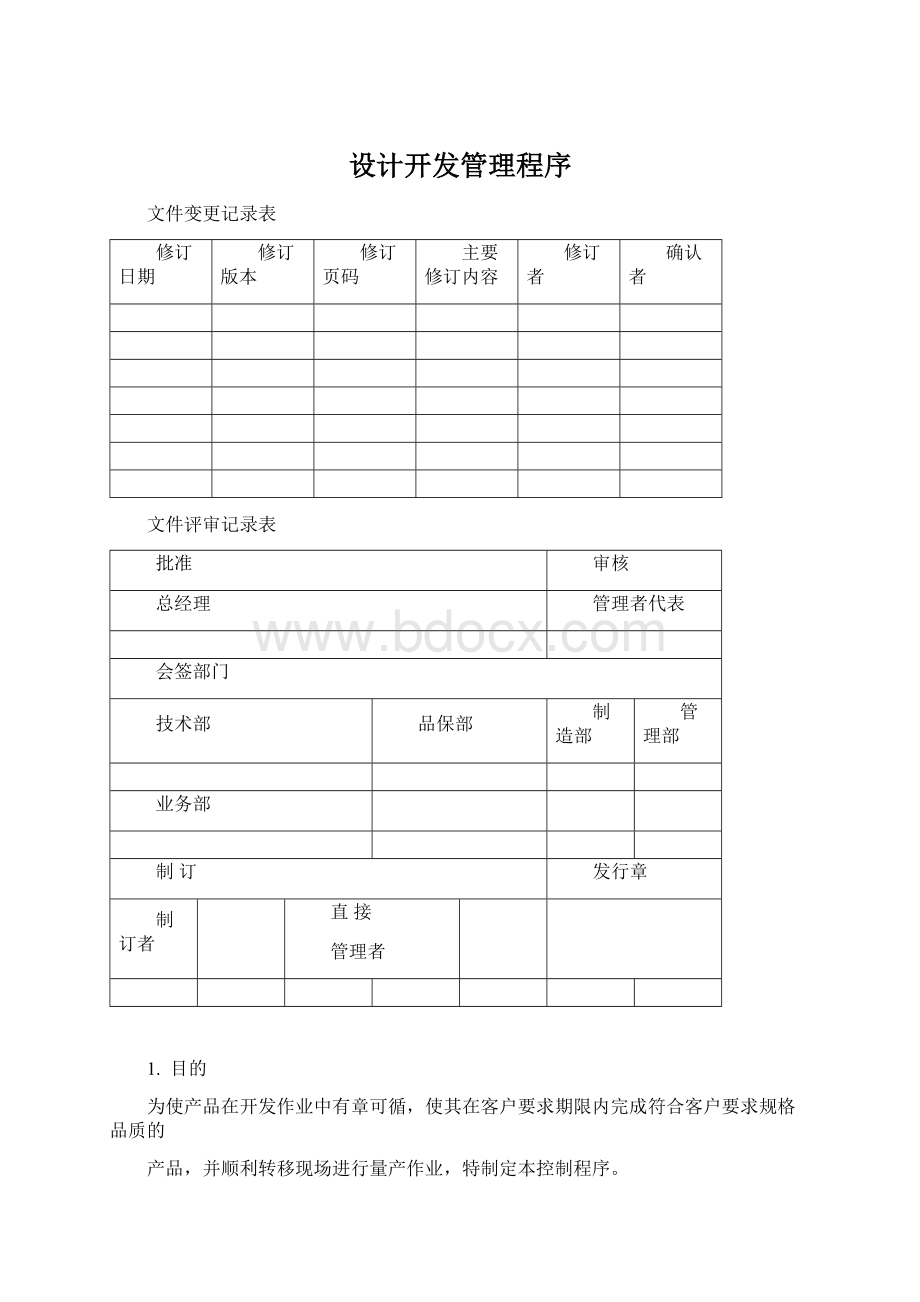

设计开发管理程序

文件变更记录表

修订日期

修订版本

修订页码

主要修订内容

修订者

确认者

文件评审记录表

批准

审核

总经理

管理者代表

会签部门

技术部

品保部

制造部

管理部

业务部

制订

发行章

制订者

直接

管理者

1.目的

为使产品在开发作业中有章可循,使其在客户要求期限内完成符合客户要求规格品质的

产品,并顺利转移现场进行量产作业,特制定本控制程序。

2.适用范围

适用于汽车件相关产品的设计开发。

3.术语和定义

3.1关键任务:

指在设计开发过程中,对进度及开发、生产质量起决定性作用的任务,这些任务必须经由相关职能部门及项目小组的评估确认,以确保其在当时开发、生产条件下的有效性。

关键任务至少包含以下内容:

1.客户要求的确认。

2.模具设计。

3.样品评估。

4.PPAP报告评估。

3.2节点时间:

在整个开发流程中,标志着一个阶段结束,另一个阶段开始,起里程碑作用的时间点,用来描述项目进展的情况。

4.职责

4.1总经理负责APQP小组的批准;

4.2APQP小组组长负责制定小组工作计划及规定小组成员职责;

4.3APQP小组成员负责按规定的职能开展工作。

4.4APQP小组职责:

4.4.1界定客户要求及期望。

4.4.2界定小组成员的权责及工作。

4.4.3界定文件作业程序及方法。

4.4.4产品开发过程各阶段作业审查。

4.4.5可行性的评估。

4.4.6开发过程相关问题的澄清及解决。

4.4.7确认成本、时间及限制条件。

4.4.8决定是否需要客户或外包商协助。

4.5业务部营销:

依公司企业文化、产品策略及中长期方针对客户提供的技术资料进行规整、评估后,呈总经理决定开发与否;并且会同技术部将内部检验合格的初期样品交给客户确认的职责。

4.6技术部:

4.6.1技术部开发:

负责提供所用材料、图纸、零配件、产品包装设计等相关要求,完善技术文件资料,产品开发进度管理、追踪(依总经理批准的“项目开发进度计划表”)以及查核各接口部门配合,作业标准的发行,新产品开发情况,直至量产转移的职责。

4.6.2技术部生技:

负责产品包装方案的设计,确定;负责各工序所用工装、夹具的设计和验证;负责作业,检验指导书等资料的建立;专用检具的制造申请。

4.7制造部:

负责产品工时、材料定额的核定。

4.8管理部采购:

负责新产品开发、生产等所需物资的采购,协助技术部进行工装、原物料、零配件等开发之职责。

4.9客户代表:

负责确定产品开发过程所涉及的特殊特性、质量目标等方面的要求与客户的要求之间的差异。

4.10品保部:

负责对量试的产品会开发进行公司内品质确认以及必要时量产转移前与客户签定限度样本、PPAP提交,样品检测;编制检验指导书,MSA、SPC计划;按质量控制计划进行监控、新产品评价;测量系统评价;过程能力确定;生产件批准文件准备;成品检验;协助量产后的减小变差工作。

5.作业程序

流程

权责

重点说明

相关记录/

支持文件

NO

业务部提出

业务部

5.1业务部根据客户提供的产品图面、CAD、参考样件、试验规范等编制“新品开发建议书”,由总经理批准后,业务部营销提交给技术部并编制“新产品过程设计开发书”。

“新品开发建

议书”

“新产品过程设计开发书”

开发可行性评估

YES

YES

技术部

5.2开发可行性评估

5.2.1技术部组织各部门进行可行性分析。

5.2.2初步分析:

技术部结合以往的经验,分析使用材料、设备/工装、工序、控制重点,编制“新产品开发资料表”,技术部主管进行批准。

“开发可行性评估表”

客户沟通?

产品技术分析

物料成本分析

产品特性分析

制造流程分析

成本分析

业务部

5.3业务部根据技术部分析结果进行成本分析。

5.4业务部依据“新产品开发资料表”编制“产品报价单”,如果客户有要求,以客户的报价单编制产品报价。

“报价单”

NO

NO

审查

业务部营销

5.5“开发可行性评估表”、“产品报价单”等相关资料由业务部营销汇总并呈客户代表审查。

“开发可行性评估表”

“报价单”

NO

报价

YES

签定合同/协议

C

B

A

业务部

5.6业务部负责与客户进行报价、协调工作;投标/报价通过后,业务部与客户签订开发合同协议,合同/协议由总经理签署。

业务部将合同复印一份交财务部

“报价单”

流程

权责

重点说明

相关记录/

支持文件

A

B

新品开发

通知立项

结案

业务部

技术部

5.7业务部将核准的“小组可行性承诺”转交技术部开发,已示新品开发的开始。

5.8营销部发布“新产品设计任务书”任命成立项目小组成员。

“小组可行性承诺”

“新产品设计任务书”

制定项目计划

技术部

5.9制定项目计划

技术部根据顾客要求的开发总进度和关键节点要求,规定关键任务,制订“项目开发进度计划表”,以确定各阶段的工作任务、阶段性评审、验证和确认的安排和各部门的职责的接口关系;并利用“项目开发进度计划暨检查表”检查项目开发实际进度及各种计划、记录的完整性。

“会议纪要”

“项目开发进度计划表”

“项目开发进度计划暨检查表”

E

D

确定生产流程

技术部

5.10确定生产流程

技术部组织横向小组成员,对“初始流程图”和影响制造过程安全和环境因素进行评审,“流程图”左侧用框图标明加工返工路线。

确定制造过程正式“流程图”并由技术部总监批准。

“CC/SC(A/AR)清单”

“过程流程图”

流程

权责

重点说明

相关记录/

支持文件

D

过程PFMEA

技术部

5.11制造过程潜在失效模式和后果分析

5.11.1产技术部组织项目小组成员,按“FMEA作业指导书”的要求对制造过程潜在失效模式和后果进行讨论和分析。

7.2.7.2产品开发部项目工程师根据项目小组成员的分析成果,填写形成“PFMEA检查表”确定“PFMEA”。

“FMEA作业指导书”

“PFMEA检查表”

“PFMEA”

F

编制试生产控制计划

技术部

5.12编制试生产控制计划

技术部开发编制“试生产控制计划”,并组织项目小组成员进行评审。

“试生产控制计划”

治具,检具设计

模具设计

G

包装规范确认

F

技术部

品保部

制造部

5.13制造过程设计和开发

5.13.1模具,治具,检具设计,由业务部根据客户要求,委外进行模具,治具,检具设计,同时由技术部开发确认方案。

设计输出交(副)总经理批准。

5.13.2包装标准确立由技术部生计确立《包装标准书》并交客户批准。

5.13.3制造部确定试生产的工艺参数编制生产工艺卡。

流程

权责

重点说明

相关记录/

支持文件

G

工艺参数设计

技术部业务部

5.14技术部与制造部共同确定试生产的工艺参数编制“成型工艺卡”。

“成型工艺卡”

C

阶段性评审

供应商开发

H

YES

NO

试模商送样

检验

送样

物料采购

模具制造

相关部门

5.15阶段性评审

5.15.1制造过程设计和开发阶段阶段各项任务完成后,技术部组织项目小组成员进行制造过程设计和开发阶段评审,评价项目的进度、存在的问题、下阶段工作的安排、采取措施的需求,评审过程填写“阶段性评审表”。

5.15.2根据阶段评审性评审的输出,项目工程师更新“项目开发进度计划表”。

“阶段性评审表”

“项目开发进度计划表”

技术部

管理部采购

品保部

技术部跟踪模具制造进度,同时排除进度表

5.15.3管理部采购按《供应商管理程序》开发供应商,选择合格供商采购所需物料联系供应商送样。

5.15.4品保部负责对供应商的送样进行检验,填写“样品检测及评估报告”和“产品检验报告”。

《供应商管理程序》

“样品检测及评估报告”

“产品检验报告”。

品保部

技术部

制造部

5.16.1试模:

模具制造完成后,技术部向制造部提出试模要求,管理部采购开发物料供应商,物料须经品保部检验合格后方可试模;制造部提供相应资源试模,并出具《试模报告》。

5.16.2品保部负责对试模产品进行检测并出具“样品检测及评估报告”和“产品检测报告”

“量具重复性和再现性数据表”

“检验标准”

“样品检测及评估报告”“产品检测报告”

流程

权责

重点说明

相关记录/

支持文件

分析

送样

H

技术部

品保部

5.17在品保部批准“样品检测及评估报告”“项目阶段性评审表”之后,业务部营业按客户需要的样品数量,向客户提交样品和相关文件。

“样品检测及评估报告”“项目阶段性评审表”

客户确认

NO

YES

品保部

5.18品保部负责跟进客户对样品的确认,并获得相关的书面批复文件和签板,具体按照《生产件批准管理办法》执行。

《生产件批准管理办法》

试生产通知

客户

5.19客户下达样品订单后,技术部发出试生产通知

试生产准备

I

编制SPC计划

编制MSA计划

编制检验指导书

编制作业指导书

业务部营销

制造部

技术部

品保部

5.20试生产准备

技术部、品保部准备试生产文件,制造部安排具体的试生产时间和人员、设备工装的调整。

管理部采购要求供应量商提供试生产所需要量的产品。

5.20.1技术部编写“作业指导书”。

5.20.2品保部编写“检验标准”,制定“MSA”,“SPC”。

品保部接收供应商提交的PPAP文件

“作业指导书”“检验标准”

“MSA”

“SPC”

流程

权责

重点说明

相关记录/

支持文件

I

J

试生产

包装评价(CFT)

过程审核

过程能力确定

测量系统评价MSA

制造部

5.21.1根据客户样品订单对试生产数量的规定,制造部按试生产《控制计划》的规定,安排生产设备、工装、刀具、生产物料和作业人员,进行试生产的各项作业。

品保部检验人员进行首检及巡检。

技术部跟进试生产的作业指导,同时召开量产交接会,将产品的要求,控制要点,传达给生产作业人员。

5.21.2制造过程审核

品保部按《过程审核作业指导书》组织对制造过程进行审核,填写《产品过程质量检查表》。

5.21.3测量系统分析MSA

品保部组织按《MSA作业指导书》对测量系统进行分析.,填写《测量系统分析报告》,以确定测量系统的测量能力。

5.21.4过程能力确定

测量系统分析结果证实测量系统的测量能力能满足对产品的测量要求,,品保部经理组织进行初始过程能力确定.填写《过程能力分析报告》。

验证初始能力是否达到CPK大于等于1.33或客户规定的要求。

5.21.5包装评价

制造部进行包装评价,工时测订,物料需求测定。

《控制计划》《新产品量产准备检查表》《生产节拍分析报告》

《过程审核作业指导书》

《产品过程质量检查表》《MSA作业指导书》

《测量系统分析报告》

《过程能力分析报告》

流程

权责

重点说明

相关记录/

支持文件

J

NO

H

试产评审

YES

技术部

试产评审

5.22技术部组织试生产评估,,对存在的问题提出纠正计划评审过程填写《项目阶段性评审报告》。

《项目阶段性评审报告》

生产件批准文件准备

制定量产

控制计划

技术部

5.23.1试产评审通过后,品保部根据试生产中发现的问题和对试生产《控制计划》的优化,编制或修订量产《控制计划》。

5.23.2试产评审通过后,品保部收集试生产时的各项原始记录,按客户对PPAP的要求或《PPAP作业指导书》准备成PPAP文件包。

《文件控制程序》

“PFMEA表”

“控制计划”

NO

客户确认

YES

业务部

相关部门

5.24在品管部批准《项目阶段性

评审表》及试生产产品后,由营

销部递交试产产品及PPAP文件给

客户确认。

《生产过程控制程序》

H

量产资料移交

技术部

5.25营销部收到客户量产订单后,向生产技术部下达《产品订单》。

技术部、制造部及品保部将量产资料正式发行。

包括产品图、工艺卡、检验标准,新设备、器具的使用培训资料。

《产品订单》

6.相关文件

6.1《采购和供应商管理程序》

6.2《生产过程控制程序》

6.3《生产件批准管理办法》

6.4《文件控制程序》

6.5《记录管理程序》

7.相关表单

7.1“新产品开发设计任务书”

7.2“客户要求清单”

7.3“客户资料及样品清单”

7.4“项目开发进度计划暨检查表”

7.5“新产品开发项目可行性评估表”

7.6“客户要求查询表”

7.7“过程流程图”

7.8“产品/过程特殊特性清单”

7.9“设计输入检查清单”

7.10“PFMEA”

7.11“控制计划”

7.12“工厂平面布置图”

7.13“设备及工艺装备清单”

7.14“新设备工装设施要求”

7.15“量具/实验设备要求”

7.16“标准材料清单”

7.17“特殊特性矩阵图”

7.18“样品检测及评估报告”

7.19“项目阶段性评审表”

7.20“新设备、工装和实验设备检查表”

7.21“新产品样品反馈通知单”

7.22“良品率分析报告”

7.23“产品过程质量检查表”

7.24“控制计划检查表”

7.25“过程流程图检查表”

7.26“过程FMEA检查表”

7.27“过程能力研究计划”

7.28“测量系统分析计划”

7.29“制造费用清单”

7.30“销售订单”

7.31“制造过程安全与环环境风险分析表”

7.32“生产节拍分析报告”

7.33“项目小组名单”

7.34“产品质量策划认定和总结”

7.35“新产品技术要求确认表”

7.36“项目开发进度计划表”

7.37“新产品量产准备检查表”

7.38“模具修理更改通知书”

7.39“合格供应商审批表”

7.40“供应商质量保证能力调查表”

7.41“文件(图纸)更改通知书”

8.附件

无