电池片全工序基础工艺培训资料.docx

《电池片全工序基础工艺培训资料.docx》由会员分享,可在线阅读,更多相关《电池片全工序基础工艺培训资料.docx(29页珍藏版)》请在冰豆网上搜索。

电池片全工序基础工艺培训资料

电池片全工序基础工艺培训资料

前道

一制绒工艺

制绒目的

1.消弭外表硅片无机物和金属杂质。

2.去处硅片外表机械损伤层。

3.在硅片外表构成外表组织,添加太阳光的吸收增加反射。

工艺流程

来料,开盒,反省,装片,称重,配液加液,制绒,甩干,制绒后称重,绒面反省,流出。

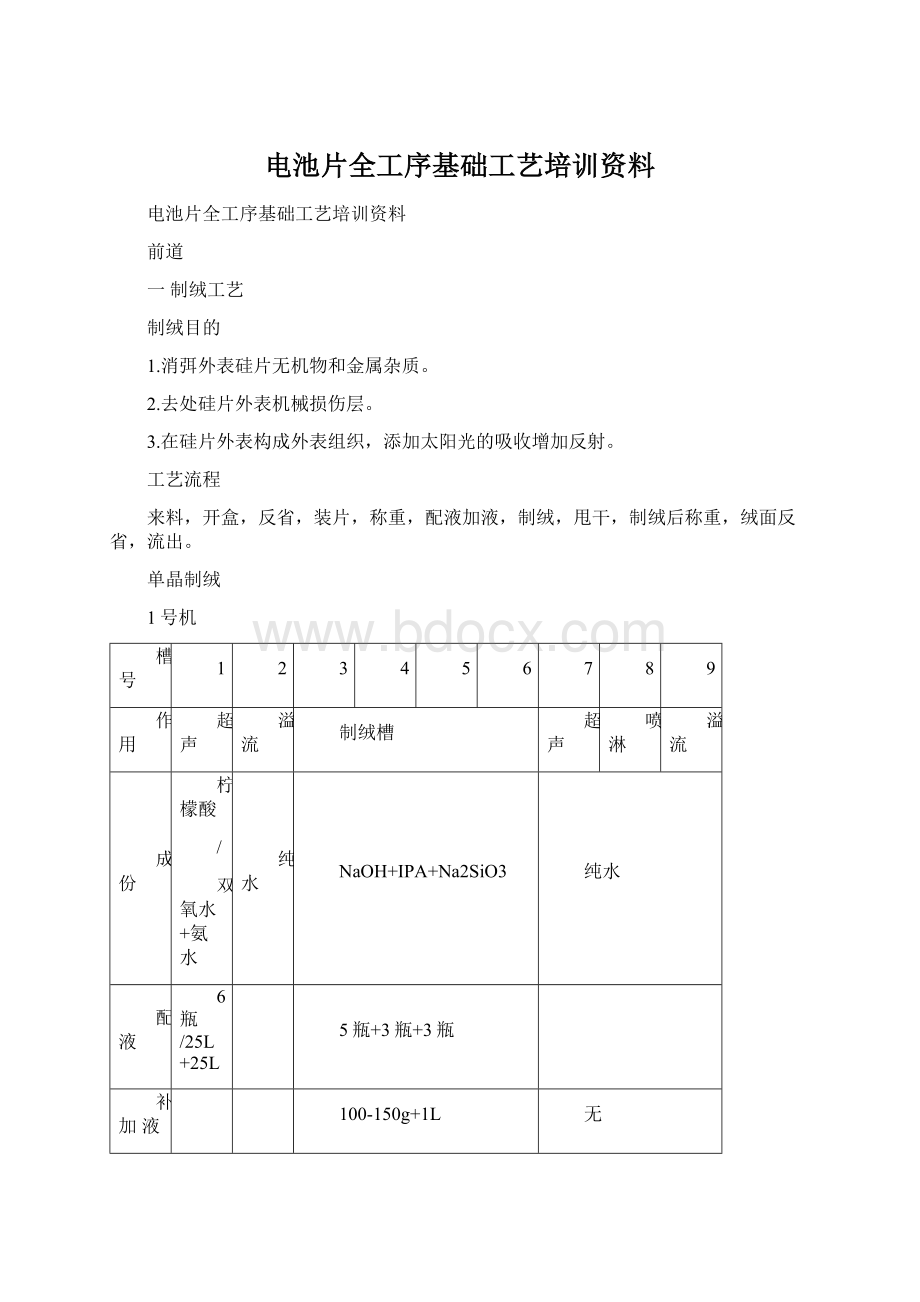

单晶制绒

1号机

槽号

1

2

3

4

5

6

7

8

9

作用

超声

溢流

制绒槽

超声

喷淋

溢流

成份

柠檬酸

/

双氧水+氨水

纯水

NaOH+IPA+Na2SiO3

纯水

配液

6瓶/25L+25L

5瓶+3瓶+3瓶

补加液

100-150g+1L

无

温度

90/60

60

80

常温

时间

300/600

200/500

1200s

300

300

400

2号机

槽号

1

2

3

4

5

6

7

8

9

作用

酸腐制绒槽

酸洗

溢流

酸洗

溢流

溢流

喷淋

成份

纯水

HCL

纯水

HF

纯水

配液

16L

12L

补加液

时间

440420400

400

200

400

200

200

300

甩干

喷水〔S〕

喷氮〔S〕

延时〔S〕

压力MPa

低速/高速〔r/m〕

温度

30

320

10

0.4~0.7

200/300

128

基本原理

1#超声

去除无机物和外表机械损伤层。

目前采用柠檬酸超声,和双氧水与氨水混合超声。

3#4#5#6#制绒

应用NaOH溶液对单晶硅片停止各向异性腐蚀的特点来制备绒面。

当各向异性因子〔〔100〕面与〔111〕面单晶硅腐蚀速率之比〕=10时,可以失掉划一平均的金字塔形的角锥体组成的绒面。

绒面具有受光面积大,反射率低的特点。

可以提高单晶硅太阳能电池的短路电流,从而提高太阳能电池的光转换效率。

化学反响方程式:

Si+2NaOH+H2O=Nasio3+2H2↑

影响要素

1.温度

温渡过高,首先就是IPA不好控制,温度一高,IPA的挥发很快,气泡印就会随之出现,这样就大大增加了PN结的有效面积,反响加剧,还会出现片子的漂浮,形成碎片率的添加。

可控水平:

调理机器的设置,可以很好的调理温度。

2.时间

金字塔随时间的变化:

金字塔逐渐冒出来;外表上基本被小金字塔掩盖,少数末尾生长;金字塔密布的绒面曾经构成,只是大小不平均,反射率也降到比拟低的状况;金字塔向外扩张兼并,体积逐渐收缩,尺寸趋于均等,反射率略有下降。

可控水平:

调理设备参数,可以准确的调理时间。

3.IPA

1.协助氢气的释放。

2.削弱NaOH溶液对硅片的腐蚀力度,调理各向因子。

纯NaOH溶液在高温下对原子陈列比拟稀疏的100晶面和比拟致密的111晶面破坏比拟大,各个晶面被腐蚀而消融,IPA清楚削弱NaOH的腐蚀强度,添加了腐蚀的各向异性,有利于金字塔的成形。

乙醇含量过高,碱溶液对硅溶液腐蚀才干变得很弱,各向异性因子又趋于1。

可控水平:

依据初次配液的含量,及每次大约消耗的量,来补充一定量的液体,控制精度不高。

4.NaOH

构成金字塔绒面。

NaOH浓度越高,金字塔体积越小,反响初期,金字塔成核密度近似不受NaOH浓度影响,碱溶液的腐蚀性随NaOH浓度变化比拟清楚,浓度高的NaOH溶液与硅反映的速度加快,再反响一段时间后,金字塔体积更大。

NaOH浓度超越一定界限时,各向异性因子变小,绒面会越来越差,相似于抛光。

可控水平:

与IPA相似,控制精度不高。

5.Na2SiO3

SI和NaOH反响消费的Na2SiO3和参与的Na2SiO3能起到缓冲剂的作用,使反响不至于很猛烈,变的陡峭。

Na2SiO3使反响有了更多的终点,生长出的金字塔更平均,更小一点Na2SiO3多的时分要及时的排掉,Na2SiO3导热性差,会影响反响,溶液的稀薄度也添加,容易构成水纹、花蓝印和外表斑点。

可控水平:

很难控制。

4#酸洗

HCL去除硅片外表的金属杂质

盐酸具有酸和络合剂的双重作用,氯离子能与多种金属离子构成可溶与水的络合物。

6#酸洗

HF去除硅片外表氧化层,SiO2+6HF=H2[siF6]+2H2O。

控制点

1.减薄量

定义:

硅片制绒前后的前后重量差。

控制范围

单晶125,硅片厚度在200±25微米以上,减薄量在0.5±0.2g;硅片厚度在200±25微米以上,减薄量在0.4±0.2g。

单晶156,首篮减薄量在0.7±0.2g;以后减薄量在0.6±0.2g。

2.绒面

判别规范:

成核密度高,大小适当,平均。

控制范围:

单晶:

金字塔尺寸3~10um。

3.外观

无缺口,斑点,裂纹,切割线,划痕,凹坑,有无白斑,赃污。

异常处置

效果

缘由

处置方法

硅片外表大局部发白,发白区域未出绒面

1.NaOH含量偏低,不能充沛停止反响,或许IPA含量过高,抑止反响停止。

1.首先判别缘由。

2.添加NaOH的浓度,增加IPA的用量。

3.假设不能调理,重新配制溶液。

2.假设表现后续返工可以处置发白区域,那么可以判定NaOH浓度不够。

采用稀碱超声。

3.外表清洁度不好。

延伸超声时间。

4.溶液形状不够平均。

1.对溶液停止充沛搅拌,补加溶液必需先溶解,参与之后必需停止溶液充沛搅拌,运用烧杯或竿停止〝8”字外形搅拌溶液。

2.检查电源控制柜相应的加热开关能否都在正常任务。

硅片外表有白斑,局部白斑区域出如今不同硅片同一位置,白斑区域清楚表现为被掩盖没有出绒现象

硅片外表的无机物等污染物粘附于硅片外表,阻止硅片制绒。

只运用柠檬酸停止超声,中间对超声槽溶液停止改换。

硅片过腐,表现为绒面角锥体过大,减薄量过大

碱浓渡过大或反响温渡过大,招致在<100>面上反响速率远大于 <111>面上反响速率。

测试温度,确定能否为80度;稀释溶液浓度,同时保证溶液的平均性;降低下次碱配制的浓度。

单晶硅片四边都有白边

仍有白边部份硅片反响不够充沛,这部份对中间无白边部份偏厚。

换言之,整个硅片化学反响不够平均,中间部份反响放热不易,招致反响剧烈。

保证溶液平均,控制硅片中心速度,添加缓冲剂。

硅酸钠溶液可视为缓冲剂。

硅片两侧出现〝花蓝印〞的白边

由于溶液中硅酸钠的浓渡过大,稀薄度添加,使得承片盒与硅片接触的中央得不到充沛反响。

视花蓝印的严重水平和数量。

通常需求对溶液停止局部排放,并停止补对。

鼓泡此时一定要开启。

雨点

氢气泡粘附或氢气泡移动缓慢构成。

雨点处的绒面相对正常区域主要表现为制绒不够。

1、及早发现,并停止IPA补加,通常会去掉或消弱痕迹。

2、即使构成雨点状不用继续返工,镀完减反射膜,可以盖住。

但这并不是成为做出雨点而不加以改善的理由。

制绒时槽内硅片区域性发白

溶液不平均或硅片自身缘由招致。

长时间制绒未奏效果,对相应区域停止少许NaOH补充,撒在相应槽区域即可;下次制绒之前需求对溶液搅拌平均。

制绒时硅片漂浮

制绒IPA量缺乏,招致氢气粘附于硅片外表,没有及时被带走。

补加相应IPA量即可。

返工处置

返工类型

返工方法

减薄量实测值小于控制方案规则下限

重新制绒,制绒时间可视实践状况调整

各种硅片外表异常

依据减薄量的大小确定返工

二分散工艺

分散目的

在来料硅片P型硅片的基础上分散一层N型磷源,构成PN结。

分散原理

POCl3在高温下〔>600℃〕分解生成五氯化磷〔PCl5〕和五氧化二磷〔P2O5〕,其反响式如下:

5POCl3=3PCl5+P2O5

生成的P2O5在分散温度下与硅反响,生成二氧化硅〔SiO2〕和磷原子,其反响式如下:

2P2O5+5Si=5SiO2+4P

POCl3热分解时,假设没有外来的氧〔O2〕参与其分解是不充沛的,生成的PCl5是不易分解的,并且对硅有腐蚀作用,破坏硅片的外表形状。

但在有外来O2存在的状况下,PCl5会进一步分解成P2O5并放出氯气〔Cl2〕其反响式如下:

4PCl5+5O2=2P2O5+10Cl2

生成的P2O5又进一步与硅作用,生成SiO2和磷原子,由此可见,在磷分散时,为了促使POCl3充沛的分解和防止PCl5对硅片外表的腐蚀作用,必需在通氮气的同时通入一定流量的氧气。

就这样POCl3分解发生的P2O5淀积在硅片外表,P2O5与硅反响生成SiO2和磷原子,并在硅片外表构成一层磷-硅玻璃,然后磷原子再向硅中停止分散。

分散类型

1.恒定源分散:

在稳态分散的条件下,单位时间内经过垂直于分散方向的单位面积的分散质量与该截面处的浓度梯度成正比。

2.限定源分散:

在再散布进程中,分散是在限定源的条件下进有的,整个分散进程的杂质源,限定于分散前积聚在硅片外表的有限薄层内的杂质总量,没有外来杂质补充即在硅片外表处的杂质流密度。

车间运用的是两步分散:

预淀积+分散。

预分散是恒定源分散,主要是使得硅片外表气体浓度分歧,坚持整批方块电阻是平均性。

主分散是限定源分散,并且在主分散后通入大氮气体,作为推进气体,加大PN结深度。

工艺流程

Tempress

StepNo.

StepName

Message

说明

0

Load/Unload

StandBy

等候并预备末尾,温度为Temp.NormalRecipe:

0,舟的位置在终点,只通大N2

1

LoadIn

BoatIn

进舟

2

PaddleOut

BoatOut

出浆

3

Recovery

Stabilize

降高温度,等候温度到达分散温度

4

Stabilize

Stabilize

动摇温度

5

Prepurge

Prepurge

预分散,大N2流量添加,通小N2和O2

6

POCL3Dep

Deposition

分散

7

Postpurge

Postpurge

再散布

8

Cooldown

Cooldown

冷却,温度为Temp.NormalRecipe:

0,只通大N2

9

PaddleIn

BoatIn

进浆

10

LoadBoat

BoatOut

出舟

11

Return

Load/Unload

前往Step0,等候末尾

12

CriticalStop

StandBy

紧急中止跳步顺序

48所

步号

时间

Zone1

Zone2

Zone3

小N2

大N2

干O2

说明

1

540

850

840

840

0

25000

0

进舟,预备并升温,此时只通大N2

2

600

890

880

880

0

25000

0

将温度升到分散的要求,只通大N2

3

600

890

880

880

1200

32000

2200

预分散,小量小N2和干O2,大N2流量添加

4

700

890

880

880

0

25000

1000

将源气体反响完全,只通干大N2和O2

5

1200

890

880

880

1500

32000

2500

分散再散布,通足量的大N2,小N2和干O2

6

1200

850

840

840

0

25000

1000

同步4

7

300

850

850

850

0

25000

0

降高温度,此时只通大N2

8

540

850

850

850

0

25000

0

出舟并等候末尾

影响要素

1.温度

温度T越高,分散系数D越大,分散速度越快。

2.时间

关于恒定源:

时间t越长结深越深,但外表浓度不变。

关于限定源:

时间t越长结深越深,外表浓度越小。

3.浓度

决议浓度是要素:

氮气流量、源温。

外表浓度越大,分散速度越快。

4.第三组元

主要是掺硼量对分散的影响,杂质增强分散机制。

在二元合金中参与第三元素时,分散系数也会发作变化。

掺硼量越大,分散速率越快。

即电阻率越小,越容易分散。

控制点

方块电阻,外观,单片平均性,整管平均性。

方块电阻:

外表为正方形的半导体薄层在电流方向所出现的电阻。

R=电阻率*L/S,对方块硅片,长度等于宽度,那么R=电阻率/厚度,方块电阻~(1/Ns*Xj)Ns:

电化学浓度,Xj:

分散结深。

控制范围

中心方块电阻:

单晶:

42~48。

同一硅片分散方块电阻中心值不平均度:

小于等于12%〔48〕10%〔T〕。

同一炉分散方块电阻中心值不平均度:

小于等于25%〔48〕15%〔T〕。

48所分散进程中效果处置方案

效果

缘由

处置方法

分散不到

1.炉门没关紧,有源被抽风抽走。

2.携带气体大氮量太小,不能将源带到管前。

3.管口抽风太大。

1.由设备人员将炉门重新定位,确保石英门和石英管口很好贴合。

2.增大携带气体大氮的流量。

3.将石英门旁边管口抽风减小。

分散方块电阻偏高/偏低

偏高:

1.分散温度偏低。

2.源量不够,不能足够掺杂。

3.源温较低于设置20度。

4.石英管饱和不够。

1.降低分散温度,加大源量.

2.延伸分散时间。

3.添加淀积温度。

偏低。

1.分散温度偏高。

2.源温较高于20度。

1.减小分散温度。

2.增加分散时间。

3.增加淀积温度。

分散片与片间方块电阻不平均

分散温度不平均

重新拉分散炉管恒温

分散后单片上方块电阻不平均

分散气流不平均,单片上源堆积不平均。

1.调整分散气流量,加匀流板。

2.调整分散片与片之间距离。

分散后硅片上有色斑

甩干机分散前硅片没甩干

调整甩干机设备及工艺条件

分散进程中偏磷酸滴落

长时间分散后对分散管活期停止HF浸泡清洗

环境湿渡过大

增大除湿机功率

太阳能电池效率忽高忽低

分散间或石英管被污染,特别是在消费线被改造时最清楚。

清洗石英管及石英制品,增强分散间工艺卫生,强化TCA。

分散方块电阻正常,但填充因子偏低。

质量因子有效果,n趋向于2,J02偏大,说明结区复合严重。

方法同上

Tempress分散进程中效果处置方案

效果

缘由

处置方法

方块电阻在源一侧低,炉口处高

1.炉门与炉管的密封性不好

2.尾部排气严重

3.假片数量太少

1.调整炉门密封性

2.增加尾部排气气流

3.运用更多的假片

单片〔交叉〕方块电阻在源一侧低,炉口处高

1.炉门与炉管的密封性不好

2.尾部排气严重

3.假片数量太少

1.调整炉门密封性

2.增加尾部排气气流

3.运用更多的假片

单片〔交叉〕方块电阻平均性差

1.POCl3不够

2.排气压力过高

3.堆积温渡过高

1.添加小N2流量

2.降低排气压力

3.降低堆积温度

顶部的方块电阻低,底部的高

1.舟被污染

2.校准硅片不是最好的〔能够被磨光〕

3.硅片在炉管中的位置太高

4.桨比硅片和炉管温度低

1.运用新的洁净的舟

2.运用好的校准硅片,而不是磨光。

3.运用低脚的舟。

4.在升温步后拔出回温步骤。

边缘处方块电阻低,中心高

1.假片被污染

2.校准硅片不是最好的〔能够被磨光〕

3.硅片在炉管中的位置太高

4.桨比硅片和炉管温度低

1.运用新的假片

2.运用好的校准硅片,而不是磨光

3.运用低脚的舟

4.在升温步后拔出动摇温度步骤

方块电阻平均性不延续

1.炉管和舟没有饱和

2.假片被污染

3.校准硅片不是最好的〔能够被磨光〕

4.石英件或硅片脏

5.沿着分散炉通风

6.气流缺乏

1.预先处置炉管和舟

2.运用新的假片

3.运用好的校准硅片,而不是磨光

4.清洗炉管、舟、隔热包块和匀流挡板

5.运用洁净的硅片

6.经过封锁能够的通风孔减小通风或许减小洁净室的过压。

7.添加N2和干O2流量

整管方块电阻太高

1.堆积时间过短

2.堆积温渡过低

3.推进时间太短

4.推进温度太低

1.添加堆积时间

2.添加堆积温度

3.添加推进温度

4.添加推进温度

整管方块电阻太低

1.堆积时间过长

2.堆积温渡过高

3.推进时间太长

4.推进温度太高

1.增加堆积时间

2.增加堆积温度

3.增加推进温度

4.增加推进温度

返工处置

方块电阻不在规则范围内:

1.细微超出范围要求重新分散,严重超出要求重新制绒。

2.低于范围要求重新制绒。

氧化发蓝:

去PSG工序,反面分散。

色斑等由硅片外表效果惹起的玷污:

去PSG后重新制绒。

偏磷酸:

去PSG后,重新制绒。

三刻蚀工艺

刻蚀目的

将硅片边缘的带有的磷去除洁净,防止PN结短路形成并联电阻降低。

刻蚀原理

采用干法刻蚀。

采用高频辉光放电反响,采用高频辉光放电反响,使反响气体激活成活性粒子,如原子或各种游离基,这些活性粒子分散到硅片边缘,在那里与硅停止反响,构成挥发性生成物四氟化硅而被去除。

化学公式:

CF4+SIO2=SIF4+CO2

工艺流程

预抽,主抽,送气,辉光,抽空,清洗,预抽,主抽,充气。

影响要素

1.射频功率

射频功率过高:

等离子体中离子的能量较高会对硅片边缘形成较大的轰击损伤,招致边缘区域的电功用差从而使电池的功用下降。

在结区〔耗尽层〕形成的损伤会使得结区复合添加。

射频功率太低:

会使等离子体不动摇和散布不平均,从而使某些区域刻蚀过度而某些区域刻蚀缺乏,招致并联电阻下降。

2.时间

刻蚀时间过长:

刻蚀时间越长对电池片的正反面形成损伤影响越大,时间长到一定水平损伤不可防止会延伸到正面结区,从而招致损伤区域高复合。

刻蚀时间过短:

刻蚀不充沛,没有把边缘鳞去洁净,PN结依然有能够短路形成并联电阻降低。

4.压力

压力越大,气体含量越少,参与反响的气体也越多,刻蚀也越充份。

本卷须知

1.操作人员必需随时观察气流量、反射功率、反响室压力和辉光颜色的动摇性。

辉光颜色或功率如有异常,应及时报告相关设备人员。

必需抽测刻蚀效果,如有异常,重新刻蚀,并通知工艺人员。

留意,不能将分散面弄混。

2.夹具、环氧板、刻蚀机石英罩等要活期清洗,坚持刻蚀间的工艺卫生,长时间中止运用,再次运用之前必需辉光清洗。

去磷硅玻璃

分散进程中,POCl3分解发生的P2O5淀积在硅片外表,P2O5与Si反响生成SiO2和磷原子,这一含有磷原子的二氧化硅层称之为磷硅玻璃。

基本原理

应用HF能SiO2反响,与其反响式为:

SiO2+4HF→SiF4↑+2H2O

但是假设HF过量,那么SiF4会和HF继续反响,总的反响式为:

SiO2+6HF→H2[SiF6]+2H2O

工艺流程

槽号

1

2

3

4

成分

HFHCL

纯水

纯水

纯水

配液

8L8L

时间

180

220

220

220

本卷须知

1.插片务必确认分散面的方向。

2.必需对花篮停止随时擦拭,更化氢氟酸必需同时对槽停止彻底清洗。

在配制和清洗时,一定要做好维护措施。

有氢氟酸和硅片接触的中央,制止近距离运用照明。

硅片在两个槽中〔悬挂在空中〕的停留时间不得过长,防止硅片被氧化。

3.烘干或甩干的时间不能随意延长!

防止枯燥不彻底。

当硅片从1号槽氢氟酸中提起时,观察其外表能否脱水,假设脱水,那么说明磷硅玻璃已去除洁净;假设外表还沾有水珠,那么说明磷硅玻璃未被去除洁净。

控制点

1.边缘有效刻蚀宽度小于0.5mm。

2.正面导电类型为P型。

异常处置

工序

缺点表现

诊断

措施

刻蚀

硅片边缘出现暗色〔刻通正常为金属色〕

工艺普通不会有效果,主要是刻蚀机器出现缺点,通常伴有压力不动摇、辉光颜色不正常、功率和反射功率超出范围、气体流量偏出设定值等现象

中止运用,要求设备停止检修。

有效刻蚀宽渡过大〔钻刻、刻过现象〕

硅片没有被夹具加紧,存在缝隙;硅片没有被对其;环氧板变形,边缘向里延伸;

增强员工看法,要求操作规范;改换出现效果的环氧板。

去PSG

PECVD工序存在水纹印

清洗后的硅片没有及时甩干

清洗之后的硅片必需立刻甩干,不能滞留在空气中。

PECVD工序有镀膜发白现象

清洗不洁净;甩干后的硅片在空气中暴露时间过长,招致氧化

做返工处置,对硅片必需清洗洁净,甩干之后的硅片不能放置于空气中,必需及时镀膜,否那么重新清洗。

返工处置

测试边缘为N型:

重新刻蚀。

后道

四PECVD

PE目的

在硅片外表堆积一层氮化硅减反射膜,以添参与射在硅片上的光的透射,增加反射,氢原子搀杂在氮化硅中附加了氢的钝化作用。

其化学反响可以复杂写成:

SiH4+NH3=SiN:

H+3H2。

基本原理

PECVD技术原理是应用高温等离子体作能量源,样品置于低气压下辉光放电的阴极上,应用辉光放电〔或另加发热体〕使样品升温到预定的温度,然后通入过量的反响气体,气体经一系列化学反响和等离子体反响,在样品外表构成固态薄膜。

PECVD方法区别于其它CVD方法的特点在于等离子体中含有少量高能量的电子,它们可以提供化学气相堆积进程所需的激活能。

电子与气相分子的碰撞可以促进气体分子的分解、化合、激起和电离进程,生成活性很高的各种化学基团,因此清楚降低CVD薄膜堆积的温度范围,使得原来需求在高温下才干停止的CVD进程得以在高温下完成。

基本特征

1.薄膜堆积工艺的高温化〔<450℃〕。

2.节省动力,降低本钱。

3.提高产能。

4.增加了高温招致的硅片中少子寿命衰减。

分散方式

PE设备有两类:

平板式和管式。

按反响方式分为:

直接式〔岛津〕和直接式〔Roth&Rau〕。

直接式:

基片位于一个电极上,直接接触等离子体。

直接式:

基片不接触激起电极。

在微波激起等离子的设备里,等离子发生在反响腔之外,然后由石英管导入反响腔中。

在这种设备里微波只激起NH3,而SiH4直接进入反响腔。

直接PECVD的堆积速率比直接的要高很多,这对大规模消费尤其重要。

影响要素

1.频率

射频PECVD系统大都采用50kHz~13.56MHz的工业频段射频电源。

较高频率〔>4MHz〕堆积的氮化硅薄膜具有更好的钝化效果和动摇性。

2.射频功率

添加RF功率通常会改善SiN膜的质量。

但是,功率密度不宜过大,超越1W/cm2时器件会形成严重的射频损伤。

3.衬底温度

PECVD膜的堆积温度普通为250~400℃。

这样能保证氮化硅薄膜在HF中有足够低的腐蚀速率,并有较低的本征压力,从而有良好的热动摇性和抗裂才干。

低于200℃下堆积的氮化硅膜,本征应力很大且为张应力,而温度高于450℃时膜容易龟裂。

4.气体流量

影响氮化硅膜堆积速率的主要气体是SiH4。

为了防止富硅膜,选择NH3/SiH4=2~20〔体积比〕。

气体总流量直接影响堆积的平均性。

为了防止反响区下游反响气体因耗尽而降低堆积速率,通常采用较大的气体总流量,以保证堆积的平均性。

5.反响气体浓度

SiH4的百分比浓度及SiH4/NH3流量比,对堆积速率、氮化硅膜的组分及物化性质均有严重影响。

理想Si3N4的Si/N=0.75,而PECVD堆积的氮化硅的化学计量比会随工艺不同而变化,但多为富硅膜,可写成SiN。

因此,必需控制气体中的SiH4浓度,不宜过高,并采用较高的SiN比。