数控加工培训计划.docx

《数控加工培训计划.docx》由会员分享,可在线阅读,更多相关《数控加工培训计划.docx(18页珍藏版)》请在冰豆网上搜索。

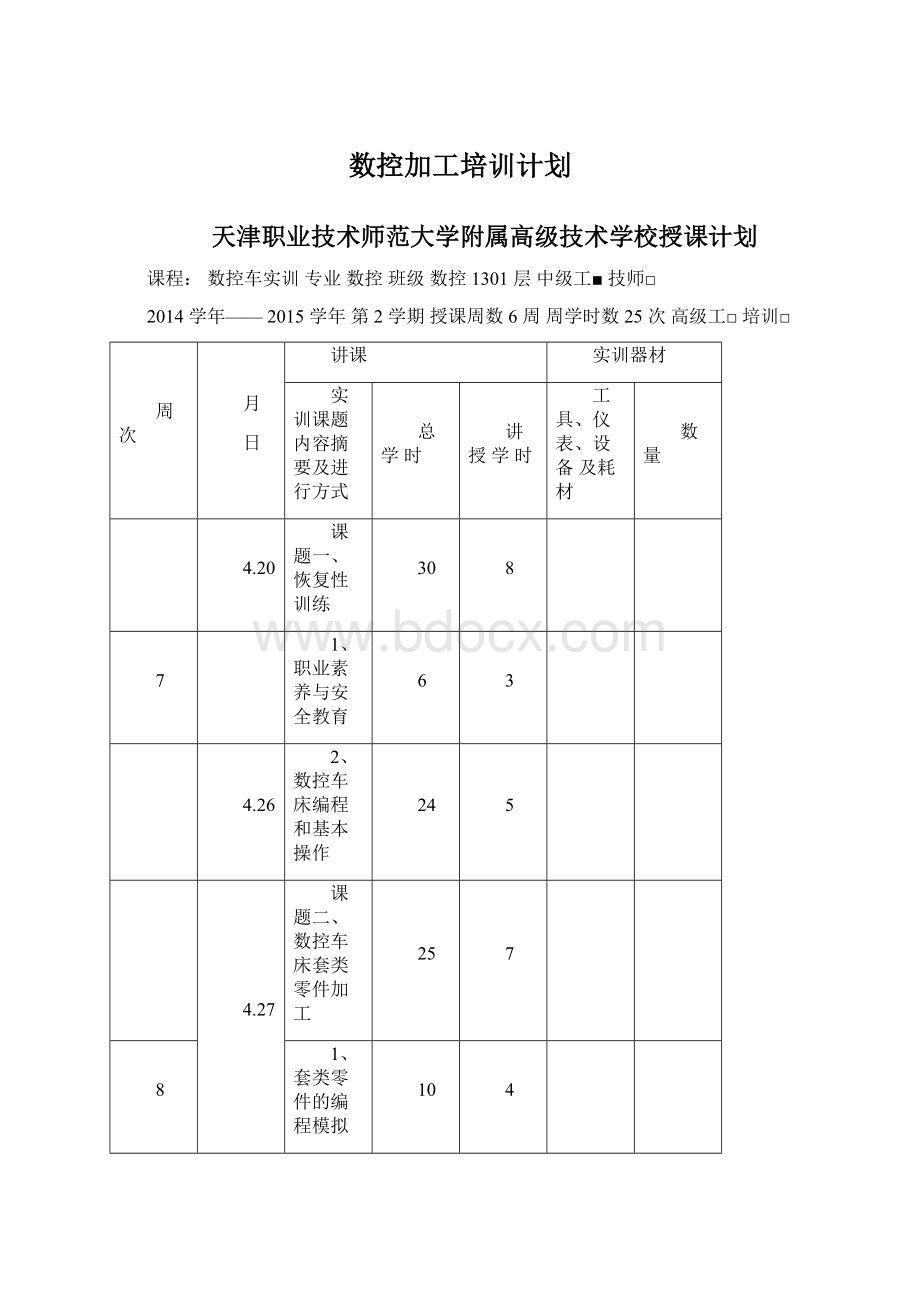

数控加工培训计划

天津职业技术师范大学附属高级技术学校授课计划

课程:

数控车实训专业数控班级数控1301层中级工■技师□

2014学年——2015学年第2学期授课周数6周周学时数25次高级工□培训□

周次

月

日

讲课

实训器材

实训课题内容摘要及进行方式

总学时

讲授学时

工具、仪表、设备及耗材

数量

4.20

课题一、恢复性训练

30

8

7

1、职业素养与安全教育

6

3

4.26

2、数控车床编程和基本操作

24

5

4.27

课题二、数控车床套类零件加工

25

7

8

1、套类零件的编程模拟

10

4

5.3

2、套类零件的车削练习

10

2

3、成果展示与总结评价

5

1

5.4

课题三、数控车床仿形加工

30

8

9

1、内成形面的编程模拟

10

3

FANUC0I

5.10

2、内成形面的车削练习

10

2

数控车床(5台)

3、成果展示与总结评价

5

1

0—25

5.11

课题四、数控车床三角螺纹加工

25

7

千分尺(5把)

10

1、内三角螺纹编程模拟

10

4

25—50

5.17

2、内三角螺纹车削练习

10

2

千分尺(5把)

3、成果展示与总结评价

5

1

螺纹环规(3套)

5.18

课题五、中等复杂零件的加工

25

7

11

1、中等复杂零件的编程模拟

10

4

Φ25×150mm

5.24

2、中等复杂零件的车削练习

10

2

每人9块

3、成果展示与总结评价

5

1

5.25

强化训练与考试

25

6

12

1、强化编程模拟与操作练习

15

5

5.31

2、考试

5

0

3、总结、卫生

5

1

任课教师(签字):

年月日;教研室主任(签字):

年月日

教学管理部门(签字):

年月日

注:

本计划应在新学期第一周送教研室主任审查批准。

本计划一式三份,一份由任课教师留存,一份存教研室,一份送教务科留查。

课题一、恢复性训练

目的为熟悉机床;恢复掌握数控车床的基本操作与编程方法;熟练掌握程序录入、对刀步骤、输入刀补和磨耗的方法以及自动加工步骤和注意事项,并为下一课题镗孔制做塞规。

零件图

1.工艺分析:

(1)材料为?

30mm×500mm圆棒料每人一根,选择CAK6150—FANUCoi-mate的数控车床,选择刀尖角85°外圆偏刀和切断刀(刀宽4~5mm);

(2)加工步骤:

由于精度较高所以要求粗车、半精车、精车各外圆是;手动切断完成零件的加工。

(3)准备量具:

卡尺(0~150mm)、千分尺(0~25mm)

2.编辑程序:

O0001;以工件右端面与中心线相交的点为编程零点(T1为90°外圆偏刀)。

1

1)检查并按顺序打开机床;

警;

T2安装切断刀,保证工作角度正确,

2)安装工件保证加工长度,防止滑板超程报

3)安装刀具,T1安装90°外圆车刀,刀头伸出长度适当,刀尖对准工件旋转中心;

(4)正确对刀,注意要在回零操作后进行;(5)录入程序后需图形模拟或试运行进行检查;

(6)输入刀补后(车外圆时刀补一般为正值)进行自动加工,注意检查各坐标系数值是否一至,否则操作回零。

(7)程序运行完成,停车后进行测量,将差值(理论值-实测值)输入对应磨耗(车外圆时一般为负值),重新运行精加工程序。

(8)工件测量合格后进行手动切断工件。

(9)工作完成后卸下工件、刀具并放好,清扫机床及做好工位卫生。

(10)填写机床运行状况表,如有问题及时向老师报告。

课题二、数控车床套类零件加工

目的是掌握套类零件加工工艺过程;掌握内孔车刀的安装和对刀方法;掌

握内孔加工程序的编制方法;正确计算内孔加工时的补偿值。

零件图

1.工艺分析:

(1)材料来源为上一课题?

30mm圆棒料,选择CAK6150-FANUCoi-mate数控车床,选择刀尖角85°外圆偏刀、主偏角大于90°的镗孔刀(?

16孔)和切断刀(刀宽4~5mm);

(2)加工步骤:

粗车、精车各外圆、端面、倒角;手动钻?

16孔,深20mm;

粗车、精车?

18孔并倒角;手动切断完成零件的加工;调头装夹找正后手动平端面并倒内角。

(3)准备量具:

卡尺(0~150mm)、千分尺(0~25mm)、17~35mm内孔表一套、自制塞规一套。

2.编辑程序:

O0001;外圆廓加工,建议使用G90指令编程(略)。

O0002;以工件右端面与中心线相交的点为编程零点(T1为刀尖角55°的

外圆偏刀;T2为切断刀;T3为镗孔刀)。

N1G21G40G99;

G00Z100;

G00M03S400T0303F0.2;

X100;

Z2;

N2G21G40G99;

X16;

G00M03S600T0303F0.1;

G71U0.5R0.5;

Z2;

G71P10Q20U-0.2W0;

X16;

N10G00X20;

G70P10Q20;

G01Z0;

G00Z100

X18C1;

X100

Z-16;

M30;

N20X16;

3.操作步骤与注意事项:

(1)检查并按顺序打开机床;

(2)安装工件保证加工长度,防止滑板超程报警;

(3)安装刀具,T1安装刀尖角85°的外圆偏刀,T2安装切断刀,T3安装镗孔刀,保证工作角度正确,刀头伸出长度适当,刀尖对准工件旋转中心,镗也刀可略高于中心;

(4)正确对刀,注意要在回零操作后进行;(示范或演示镗孔刀的对刀过程)

(5)录入程序后需图形模拟或试运行进行检查;

(6)输入刀补后(镗孔时刀补一般为负值)进行自动加工,注意检查各坐标系数值是否一至,否则操作回零。

(7)程序运行完成,停车后进行测量,将差值(理论值-实测值)输入磨耗(镗孔时一般为正值),重新运行精加工程序。

(8)工件测量合格后进行手动切断工件。

(9)工作完成后卸下工件、刀具并放好,清扫机床及做好工位卫生。

(10)填写机床运行状况表,如有问题及时向老师报告。

课题三、数控车床仿形加工

目的是掌握成形面零件加工工艺过程;掌握成形面加工时刀具的选择及刀尖圆弧半径的补偿方法;成形刀具的安装和对刀方法;掌握成形面零件的加工程序的编制方法;掌握圆弧接连的节点和最大切削余量的计算方法。

(1)材料来源为上一课题?

30mm圆棒料,选择CAK6150-FANUCoi-mate数控车床,选择刀尖角55°外圆偏刀、切断刀(刀宽4~5mm);

(2)加工步骤:

粗车、精车各外轮廓;手动切断完成零件的加工;调头装夹找正后手动平端面并倒内角。

(3)准备量具:

卡尺(0~150mm)、千分尺(25~50mm)、样规一副。

2.编辑程序:

O0003;以工件右端面与中心线相交的点为编程零点(T1为刀尖角55°的

外圆偏刀;T2为切断刀;)。

N20Z-50;

G00X100Z100;

N2G21G40G99;

G00M03S600T0101F0.1;

Z2;

G42X32;

G70P10Q20;

G40G00X100Z100;

M30;

N1G21G40G99;;

G00M03S400T0101F0.2;

Z2;

X32;

G73U15R10;

G73P10Q20U0.2W0;

N10G00X0;

G01Z0;

G03X16Z16R10;

G02X28Z-27.7;

3.操作步骤与注意事项:

(1)检查并按顺序打开机床;

2)安装工件保证加工长度,防止滑板超程报警;

3)安装刀具,T1安装刀尖角55°的外圆偏刀,T2安装切断刀,保证工作角度正确,刀头伸出长度适当,刀尖对准工件旋转中心,镗也刀可略高于中心;

(4)回零对刀。

(正确输入刀尖位置号和刀尖圆弧半径值)。

(5)录入程序后需图形模拟或试运行进行检查;

(6)自动加工前先预输入刀补(外轮廓加工时为正值),注意检查各坐标系数值是否一至,否则重新回零。

(7)程序运行完成,停车后进行测量,将差值(理论值-实测值)输入磨耗(外轮廓加工时为负值),再次运行精加工程序。

(8)工件测量合格后进行手动切断工件。

9)工作完成后卸下工件、刀具并放好,清扫机床及做好工位卫生

10)填写机床运行状况表,如有问题及时向老师报告。

零件图2

1.工艺分析:

(1)材料来源为上一课题?

30mm圆棒料,选择CAK6150-FANUCoi-mate数控车床,选择刀尖角55°外圆偏刀、切断刀(刀宽4~5mm);

(2)加工步骤:

粗车、精车各外轮廓;手动切断完成零件的加工;调头装夹找正后手动平端面并倒内角。

(3)准备量具:

卡尺(0~150mm)、千分尺(25~50mm)、样规一副。

2.编辑程序:

O0003;以工件右端面与中心线相交的点为编程零点(T1为刀尖角55°的外圆偏刀;T2为切断刀;)。

N1G21G40G99;;

Z2;

X32;

G00M03S400T0101F0.2;

N2G21G40G99;

G40G00X100Z100;

M30;

N20Z-50;

G00X100Z100;

3.操作步骤与注意事项:

(1)检查并按顺序打开机床;

(2)安装工件保证加工长度,防止滑板超程报警;

(3)安装刀具,T1安装刀尖角55°的外圆偏刀,T2安装切断刀,保证工作角度正确,刀头伸出长度适当,刀尖对准工件旋转中心,镗也刀可略高于中心;

(4)回零对刀。

(正确输入刀尖位置号和刀尖圆弧半径值)。

(5)录入程序后需图形模拟或试运行进行检查;

(6)自动加工前先预输入刀补(外轮廓加工时为正值),注意检查各坐标系数值是否一至,否则重新回零。

(7)程序运行完成,停车后进行测量,将差值(理论值-实测值)输入磨耗(外轮廓加工时为负值),再次运行精加工程序。

(8)工件测量合格后进行手动切断工件。

(9)工作完成后卸下工件、刀具并放好,清扫机床及做好工位卫生。

(10)填写机床运行状况表,如有问题及时向老师报告。

课题四、数控车床三角螺纹加工

练习图5:

练习图6:

课题五、中等复杂零件的加工

练习图7:

X30;

Z-25;

G94X12W0;

W(5-刀宽);

G00X150Z150M05;

N4G00G99M03S200T0303;

X30;

Z-3;

G92X15.5Z-21F2;

X15;

X14.7;

X14.3;

X14;

X13.7;

X13.5;

X13.4;

X13.4;

G00X150Z150;

M30;

O0001;

N1G00G99M03S400T0101F0.2;

Z2;

X30;

G71U1R0.5;

G71P10Q20U0.2W0.1;

N10G00X0;

G01Z0;

G03X10Z-5R5;

G01Z-10;

X12;

X15.8Z-12;

Z-25;

X20Z-31;

Z-36;

G02X24Z-38R2;

G01Z-43;

N20X26;

G00X150Z150M05;

N2G00G99M03S600T0101F0.1;

Z2;

X30;

G70P10Q20;

G00X150Z150M05;

N3G00G99M03S400T0202F0.05;

O0002

N1GooG99M03S400T0101F0.2;

Z2;

X30;

G71U1R0.5;

G71P10Q20U0.2W0.1;

N10GOOX0;

G01Z0;

X7;

G03X11Z-2R2;

G01Z-10;

X12;

X16Z-12;

Z-31;

G02X24Z35R4;

Z-40;

N20G00X30;

G00X150Z150M05;

N2G00G99M03S600T0101F0.1;

Z2;

X30;

G70P10Q20;

G00X150Z150M05;

N3G00G99M03S400T0202F0.05;X30;

Z-25;

G94X12W0;

G94W(5-刀宽);

G00X150Z150M05;

N4G00G99M03S200T0303;

X30;

Z-3;

G92X15.5Z-21F2;

X15;

X14.6;

X14.2;

X13.9;

X13.7;

X13.5;

X13.4;

X13.4;

G00X150Z150;

M30;

O0003;

N1G00G99M03S400T0101F0.2;

Z2;

X30;

G71U1R0.5;

G71P10Q20U0.2W0.1;

N10G00X0;

G01Z0;

X4;

G03X8Z-2R2;

G01Z-7;

G02X12Z-9R2;

G01Z-14;

X13;

X15.8Z-15.5;

Z-31;

X16;

X18Z-32;

Z-36;

X19;

G03X24Z-38.5R2.5;

Z-45;

N20X30;

G00X150Z150M05;

N2G00G99M03S600T0101F0.1;

Z2;

X30;

G00X150Z150M05;

N3G00G99M03S400T0202F0.05;

X30;

Z-31;

G94X12W0;

G94W(5-刀宽);

G00X150Z150M05;

N4G00G99M03S400T0303;

Z-8;

X30;

G76P000000Q50R0;

G76P1300Q300R0X13.4Z-28.5F2;

G00X150Z150;

M30;

G70P10Q20;

O0001;

T0101M03S400F0.2;(30度外圆偏刀,粗车)

G00X58.Z2.;

G71U2.R0.5;

G71P10Q20U0.3;

N10G00X0;

G01Z0;

X26.;

X30.Z-16.;

Z-20.;

X30.;

X34.Z-22.;

Z-32.;

G02Z-42.R10.;

G01Z-54.;

G02X40.Z-57.R3.;

G01X50.;

G03X56.Z-60.R3.

M0;

N2;

T0202M03S400F0.1;(外圆切4X2的槽)

G00X58.Z2.;

Z-20.

G94X26;(切槽刀,刀宽4mm)

G00X150.Z150.;

N3;

T0202M03S400F0.1;(车M30X1.5外锥螺纹)

G00X34.Z3.;

G92X30.Z-17.R-2.5F1.5;(外螺纹刀,刀尖角60度)

X29.5;

X29.2;

X29.;

X28.8;

X28.3;

G00X150.Z150.;

M30;

G01Z-67;X28.6;

N20X58.;X28.4

G00X150.Z150.;

T0101M03S600F0.1;(30度外圆偏刀,

精车)

G00X58.Z2.;

G71P10Q20;

1•棚畑«mt0.5x45\

2•未注竝尺寸發IT12.ywj(/

«R

f#l(«ff)

1:

1

8C4J