泵盖铸造工艺课程设计修复.docx

《泵盖铸造工艺课程设计修复.docx》由会员分享,可在线阅读,更多相关《泵盖铸造工艺课程设计修复.docx(16页珍藏版)》请在冰豆网上搜索。

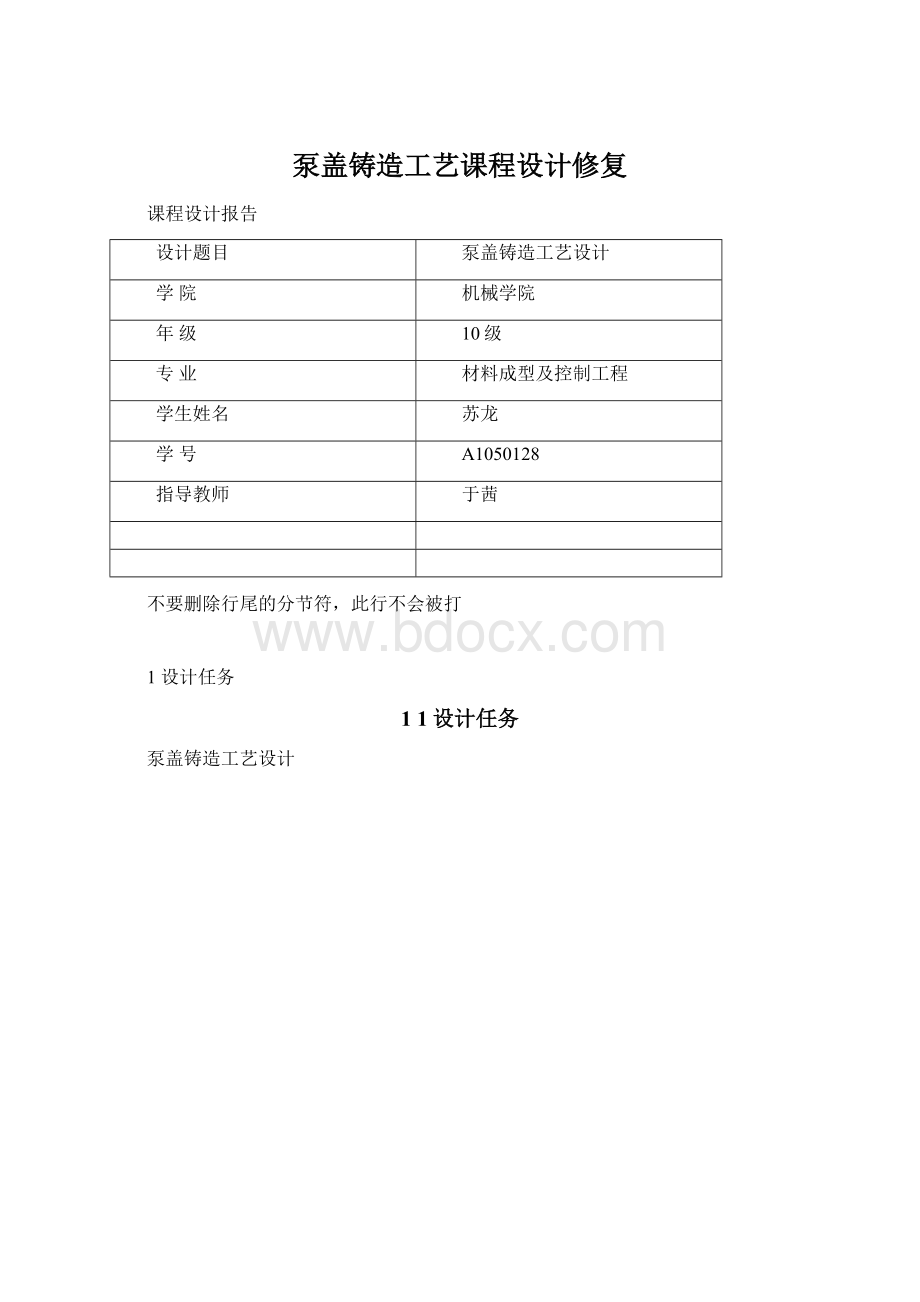

泵盖铸造工艺课程设计修复

课程设计报告

设计题目

泵盖铸造工艺设计

学院

机械学院

年级

10级

专业

材料成型及控制工程

学生姓名

苏龙

学号

A1050128

指导教师

于茜

不要删除行尾的分节符,此行不会被打

1设计任务

11设计任务

泵盖铸造工艺设计

图1

12设计的技术要求

设计应达到的技术要求:

实际主要用于零件的外部,起密封,阻挡尘埃的作用,故其在机械中只是起辅助作用,对机械的稳固运行影响不是专门大,其在具体加工的时候,精度要求也不是很高,加工起来也十分容易。

依据图纸要知足下列要求:

1、材质灰铁150、未注铸造圆角均为R3;

2、铸件表面不得有沙眼、缩孔等缺点;

3、泵盖底部Φ132表面Ra为,Φ100表面Ra为,二者之间台阶。

Φ14中心孔内表面Ra为,Φ25中心孔内表面Ra为,其余为;

4、两个圆柱孔别离为中心大圆柱Φ25H9大体尺寸为Φ25mm,公差带为H8的孔;中心小圆柱Φ14H9

2铸造工艺方案的肯定

零件结构分析

名称:

泵盖

材料:

HT150

生产批量:

大量量生产

图2泵盖立体

图3泵盖零件

分型面的肯定

在生产中考虑选择分型面时应注意以下原则:

一、应使铸件全数或大部置于同一半型内,以保证铸件精度。

若是做不到上述要求,必需尽可能把铸件的加工面和加工基准放在同一半型内。

二、应尽可能减少分型面的数量。

分型面越少,铸件精度容易保证且砂箱数量少减少工人劳动量。

3分型面应尽可能选用平面。

平直分型面可简化造型进程和模板制造,易于保证铸件精度。

4分型面通常选在铸件的最大截面处,尽可能不使砂箱太高。

高砂箱,造型困难填砂、紧实、起模、下芯都不方便,劳动强度大。

5尽可能便于下芯、合型和检查型腔尺寸。

6注意减轻铸件清理和机械加工量。

就本次的泵盖而言:

将铸件大部份---重要部份(泵盖圆盘底部)置于下部且分型面为最大截面。

此方案便于起模,方便下芯,保证浇注质量、能够实现顺序凝固、使其金相组织均,同时保证铸件的精度减少没必要要的缺点。

亦能减少后加工量!

图4

加工余量和铸造圆角

(1)加工余量

该泵盖为大量量生产,砂型铸造,手工造型,由讲义P241表3-3-4取尺寸公差品级CT为11,加工余量品级MA为H。

得出灰铁机械加工余量。

查讲义P240表3-3-3取得零件各部份加工余量。

加工余量表表1

公差等级

尺寸(mm)

加工余量(mm)

11H

100

11H

>100~160

图5

工艺参数的肯定

尺寸公差

按照零件图技术要求:

其铸件尺寸公差依照GB/T6414-86《铸件尺寸公差》中灰口铸铁砂型手工造型公差品级为CT12级,尺寸公差为9mm。

铸件收缩率

铸件材料为灰铁,收缩进程为受阻收缩,按照表3-3-7[1],中小型件得铸造自由收缩率为%,受阻手缩率%。

表2

最小铸出孔及槽

按照表3-3-8[1]查得大量量小型铸件最小铸出孔为Φ14mm。

零件中小于Φ14mm的孔不铸出,其余孔均铸出。

拔模斜度

按照已经肯定的摸样高度、表面粗糙度,查表JB/T5018-91得零件的拔模斜度为1°。

图6

工艺补正量

大量量生产的铸件不考虑工艺补正量。

分型负数

砂型铸造时,由于起模后的修型和烘干进程中砂型的变形,引发分型面凹凸不平往往要在下箱分型面上垫石棉绳或耐火泥条,如此就使垂直于分型面方向的铸件尺寸增高了,粘土湿砂型通常不考虑分型负数。

因此分型负数为零。

砂芯设计

砂芯的选择原则:

(1)尽可能减少砂芯数量

(2)为保证操作方即可将复杂砂砂芯分块制造

(3)保证铸件内腔尺寸精度

(4)保证铸件壁厚均匀

(5)填砂面应宽敞,烘干支撑面是平面

(6)使同层砂芯组合后的上面为平面

此铸件中只需在直径为25mm的孔中加一个砂芯,型芯为圆柱型芯,芯砂采用粘土砂,造芯方式采用芯盒造芯,采用垂直型芯及芯头,查《铸造实手册》:

表3

则垂直芯头的高度一般取15—50mm,上芯头取15mm,上砂箱的芯头斜度为a=2mm,没有下芯头。

如图8所示:

图7

铸件毛胚质量

查《铸造实用手册》得出:

密度ρ=cm^3

计算得出铸件体积V=^3

得质量M=

3.浇注系统(包括冒口)的选择

浇注位置选择取决于合金的种类、铸件结构、铸件质量要求及生产条件。

肯定浇注位置的主要原则有:

1.要加工面朝下或呈直立状态

2.应有利于铸件补缩

3.应保证铸件有良好的金属液导入位置,保证铸件充满

4.应使合型、浇注和补缩位置相一致

图8

(1)、浇注系统形式的选择:

由以上分析采用:

封锁式——较好的阻渣能力、能够避免金属液卷入气体消耗金属少清理方便等;

顶注式浇注系统——容易充满,减少薄壁铸件浇不到、冷隔等缺点,冲型后上部温度高于底部,有利于铸件自上而下顺序凝固等长处。

(2)浇注系统计算

浇注时刻

经计算的浇注时刻t=表4

液面上升速度

铸件高度/浇注时刻=40/=s,大于金属液允许最小上升速度10mm/s。

表5

直、横、内浇道截面积的肯定

跟据Osann公式可计算出浇注系统最小截面积之和。

∑A内=G/(×μ×t×Hp1/2)(cm2)

式中:

∑A内---浇注系统最小截面面积之和;

G---型内铁液总重量;

μ---流量系数,取;

Hp---平均压头。

由于浇注方式为顶注式,则Hp=l×tanα=×tan9°=

∑A内=(×××2)=

各浇道的截面积比为:

ΣS内:

ΣS横:

ΣS直:

=1:

:

所以直浇道截面积;横浇道截面积

由此可得直浇道半径为。

内浇道截面图9直浇道截面图10

横浇道截面图11

(3)冒口设计

采用模数法设计冒口:

由模数计算公式Ms=V/S,计算铸件模数Ms=<宜采用浇注系统当冒口,因此不用设专门的冒口。

按如实际生产情形:

采用机械化大量量生产小型铸件进程中采用一腔多模时,由于内浇道、横浇道截面积仅有几平方厘米,在造型进程中精准度不易把握,采用直浇道向型腔直接注入金属液,浇注系统亦能充当冒口功能即可知足补缩要求!

图12

4铸造工艺图

图13

5铸造工艺卡

零件名称

泵盖

材质

HT150

材料

铸件重量(kg)

铸件材质

炉料

每个毛坯可切零件数

净重

毛重

浇注系统重

HT150

铁锭、废钢

3(圆孔)

造型

砂型名称

砂型类型

造型方法

砂箱编号

砂箱内部尺寸(mm)

备注

长

宽

高

上箱

树脂砂

手工

01

200

200

80

下箱

树脂砂

手工

02

200

200

50

砂型

树脂砂

射砂

干燥前

干燥后

芯撑

编号

次数

编号

次数

1

1

2

1

1

1

2

1

浇注

铁液出炉温度

(°C)

浇注温度

(°C)

每箱铁液消耗

(kg)

浇注时间(s)

冷却时间(min)

1400

1350

13

6.参考文献

[1]《材料成型工艺基础》沈其文主编3版华中科技大学出版社2003.

[2]《机械设计》濮良贵,纪名刚主编8版高等教育出版社2006.

[3]《材料力学》刘鸿文主编高等教育出版社8版2009.

[4]《工程材料及应用》周风云主编华中科技大学出版社2版2002.

[5]《材料力学》刘鸿文主编高等教育出版社8版2009.

[6]《铸造手册(第五卷)》陶令恒等主编.

[7]《铸造实用数据速查手册》刘瑞灵主编.

[8]《铸工实用手册》机械工业出版社1994机械工业出版社2006严邵华主编中国劳动出版社199018.

[9]《AutoCAD2010基础教程与运用》机械工业出版社