3自爬升料台计算书1详解.docx

《3自爬升料台计算书1详解.docx》由会员分享,可在线阅读,更多相关《3自爬升料台计算书1详解.docx(14页珍藏版)》请在冰豆网上搜索。

3自爬升料台计算书1详解

自爬升料台计算书

一、计算参数

1.料台设计参数

基卸料平台宽度(悬挑长度)3.48m,宽度1.8m,栏杆高度1.5m,悬挑主梁采用2根18槽钢,次梁采用4×5×5方钢管,间距400mm,导轨长度12m,适用楼层层高2.7m~4m,平台上满铺2.5mm厚花纹钢板。

此卸料平台所用材料材质均为Q235,钢材抗拉和抗弯强度设计值f=215.00N/mm2,抗剪设计强度fv=120.00N/mm2,钢材屈服点fy=235N/mm2,弹性模量=206000N/mm2。

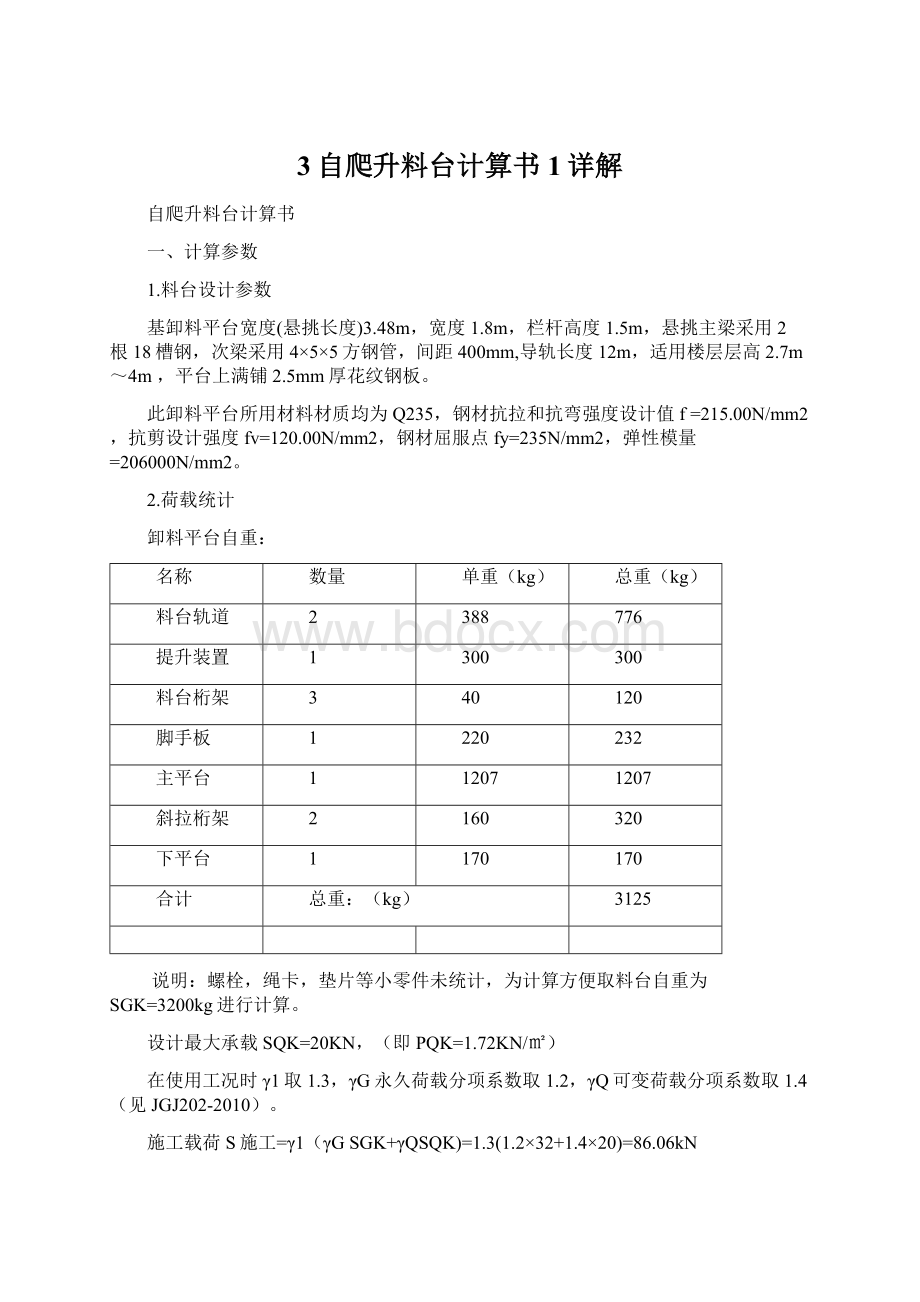

2.荷载统计

卸料平台自重:

名称

数量

单重(kg)

总重(kg)

料台轨道

2

388

776

提升装置

1

300

300

料台桁架

3

40

120

脚手板

1

220

232

主平台

1

1207

1207

斜拉桁架

2

160

320

下平台

1

170

170

合计

总重:

(kg)

3125

说明:

螺栓,绳卡,垫片等小零件未统计,为计算方便取料台自重为SGK=3200kg进行计算。

设计最大承载SQK=20KN,(即PQK=1.72KN/㎡)

在使用工况时γ1取1.3,γG永久荷载分项系数取1.2,γQ可变荷载分项系数取1.4(见JGJ202-2010)。

施工载荷S施工=γ1(γGSGK+γQSQK)=1.3(1.2×32+1.4×20)=86.06kN

二、自爬式卸料平台计算

如上图所示,自爬式卸料平台需对受力关键部位进行校核。

1.料台平台强度计算

料台端部局部受力较大,并且端部为悬挑,因此需计算此段悬挑抗弯。

18#槽钢参数如下:

H=180mm,b=68mm,tw=7mm,t=10.5mm,W=141000mm3,Ix=12730000mm4,S=83500mm3

设荷载组合设计值均匀作用于各横梁,料台平台两根主梁各承担一半,每根横梁承受荷载P1=S施工/2/L=86.06KN/2/4.65m=9.25KN/m

受力简图如下:

弯矩图(单位:

KN.m)如下:

剪力图(单位:

KN)如下:

支撑桁架支座反力(单位:

KN)

18#槽钢受弯应力:

最大弯矩Mmax=6.18KN.m

f=Mmax/W=6.18KN.m/141cm3=43.8N/mm2<[f]=205N/mm2满足要求!

抗剪强度验算

最大剪力Vmax=14.78KN

τ=VmaxSt/Ixtw=14.78×1050×83500/(12730000×7)

=14.54N/mm2<[fv]=120.00N/mm2,满足要求!

次梁受力如下图:

次梁为均布,间距为400mm,如上图所示,

荷载S1=PQK×S=1.72KN/㎡×0.4×2.5=1.72KN

均布荷载P2=1.72/2.5=0.69kN/m

次梁材料为4×5×5方钢管

Z0=15.2mm,W=39700mm3,Ix=1983000mm4,A=1274mm2

受力简图如下:

弯矩图(单位:

KN.m)如下:

剪力图(单位:

KN)如下:

10#槽钢受弯应力:

最大弯矩Mmax=0.36KN.m

f=Mmax/W=0.36KN.m/39700mm3=9.07N/mm2<[f]=205N/mm2满足要求!

抗剪强度验算

最大剪力Pmax=0.86KN,即次梁两端焊缝最大剪切力。

此处焊缝高度hf=5mm,焊缝长度lw=126mm,he=0.7hf=0.7×5=3.5mm

σ=

=1.95N/mm2<160N/mm2满足要求!

2.斜拉桁架计算

斜拉桁架受力如下图:

桁架强度计算:

斜拉桁架拉力由平台主梁受力得出:

荷载均布9.25KN/m,受力简图如下:

轴力图单位:

KN.m)如下:

斜拉桁架杆件(10)为最不利杆件,对其进行校核

轴力N=25.89KN.m

斜拉桁架材料为8#槽钢

W=25300mm3,Ix=1013000mm4,A=1024mm2ix=31.4mm

斜撑杆的长细比为:

λ=L/ix=4294/31.4=136.7<150,满足要求!

查表得φ=0.961

压杆稳定性:

σ=N/φA=25.89KN/(0.961×1024)=26.3N/mm2<[f]=205N/mm2

满足要求!

3.料台与导轨连接点强度计算

料台每边同时有4个点用螺栓与导轨相连如下图,每个点同时安装一个M20螺栓墙度为8.8级,总共8个螺栓。

M20螺栓强度计算

考虑8个螺栓不能同时受力,按最不利统一水平位置2个同时受力计算

螺栓受力大小P=S施工/2=86.06KN/2=43.03KN

M20螺栓抗截面积A=245mm2,螺栓安装形式为双面抗剪2A=590mm2

fv=P/2A=43030N/590mm2=72.9N/mm2<[fv]=140N/mm2,满足使用要求。

4.附墙座计算

使用附墙座附着工况下,其设计荷载值应乘以冲击系数γ3=2.0。

导向座

架体在使用工况下,实际安装3个附墙导向座,3个附墙座用卸荷座调节螺栓顶压,可按3个导向座同时受力考虑;此时附墙导向座同时受施工荷载和风荷载的作用,取其中一个导向座为验算对象,受力简图如下所示:

荷载组合:

F使用=

/3=2×86.06/3=28.7KN

通过计算可求得附墙导向座的轴力图、弯矩图:

导向座横梁强度验算

导向座横梁采用的是双8#槽钢背靠背焊接而成,对于8#槽钢,A=10.25cm2,Wx=25.3cm3,由上图可知,导向座横梁同时受到弯矩Mmax=5011.7kN·mm按下式验算其强度:

f=Mmax/W=5011.7KN.m/25.3cm3=198.1N/mm2<[f]=205N/mm2

满足要求!

附墙座下吊槽钢焊缝计算

附墙座下吊槽钢安装防坠拨叉防止在升降过程中,提升机具发生故障而引发脚手架坠落事故。

即当提升机具发生故障失效时,升降过程中的恒载和施工荷载转而由防坠拨叉传到下吊槽钢承担,附墙座下吊槽钢为双8#槽钢焊接而成,各荷载标准值取值如下:

N=S施工/2=86.06/2=43.03kN

焊缝计算

附墙座下吊槽钢为双8#槽钢焊接而成,共2道长为332mm的焊缝,焊缝高度为5mm,受拉力作用。

按下式计算焊缝强度:

σ

=

即为:

σ

=

强度计算

对于双8#槽钢,截面面积A=1025mm2×2=2050mm2

σ=

=

=21N/mm

<f=205N/mm

满足要求!

5.穿墙螺栓验算

附墙支座采用的是2根M24螺栓,每根穿墙螺栓所受剪力Nv=86.06/4=21.5kN,M24穿墙螺栓参数及承载力设计值如下:

螺纹处有效面积:

A

=352.5mm

螺纹小径d1=21.185mm

σ=

=

=61N/mm

<f=205N/mm

穿墙螺栓满足要求!

6.附墙座穿墙螺栓孔处混凝土抗压承载能力验算

当混凝土强度达到C10时即可提升架体,架体提升时,穿墙螺栓孔处混凝土受到穿墙螺栓的挤压作用,该处的混凝土的受压承载能力应符合下式要求,

式中:

NV——一个螺栓所承受的剪力,取21.5KN

βb——螺栓孔混凝土受荷计算系数,取0.39

βt——混凝土局部承压强度提高系数,取1.73

fc——上升时混凝土龄期试块轴心抗压强度设计值,对于C10砼,取fc=10N/mm2

b——混凝土外墙厚度,取b=200mm

d——穿墙螺栓直径(有套管时为套管外径,预埋套管外径为40mm),所以取d=40mm

所以:

所以穿墙螺栓孔处混凝土抗压承载能力满足要求!

7.防坠块计算

防坠装置是为了防止在使用过程中,机具发生故障而引发料台坠落事故。

即当机具发生故障失效时,恒荷载和施工荷载通过立柱轨道的挡块卸荷在防坠挡块和防坠挡槽上,从而起到防坠作用。

荷载组合:

活荷载按最不利,使用工况下坠落考虑,荷载设计值

N=2.086.06KN=172.12KN

一、挡块抗剪强度验算

挡块有效抗剪截面面积。

防坠挡块抗剪承载力满足要求!

二、防坠挡槽抗剪强度验算

挡槽有效抗剪截面面积。

防坠挡槽抗剪承载力满足要求!

三、导轨挡块焊缝抗剪强度验算

焊缝为满焊总长300mm,焊缝焊缝高度均为6mm,,受剪力作用。

导轨挡块的焊缝强度满足要求!

8.卸荷座螺栓抗剪计算

架体处于使用工况下时,通过导轨和卸荷座,利用卸荷座固定到3个附墙导向座上,每个导向座有2个M20的螺栓抗剪,A=245mm2,为了使计算偏于安全,按一个导向座卸荷考虑,即只有2个螺栓同时受力,螺栓双面受剪,所以每个销轴所受的剪力为V=S施工/4,其中S施工已经乘以各个分项系数

V=S施工/4=21.5KN

τV=V/A=21.5×1000/245=87.75N/mm2≤

所以螺栓抗剪满足要求!

9.提升系统计算

一、提升挂座

物料平台通过两台电动葫芦架进行升降作业,电动葫芦悬挂在提升挂座上,升降作业时物料平台上不得堆放任何物料,荷载为自重SGK=32KN,γ1取1.3,γG永久荷载分项系数取1.2(见JGJ202-2010)。

提升工况载荷S升降=γ1γGSGK=1.3×1.2×32=49.9Kn

每台电动葫芦承受拉力F升降=S升降/2=24.9KN

(1).挂座连接板强度计算:

挂座连接板为两片厚度为10mm的三角钢板,受力最弱处的面积A=12cm2,

σmax=

=

=103.75N/mm

<f=205N/mm

满足要求!

(2)焊缝计算:

连接三角板与挂座背板共2道焊缝,

焊缝高度hf=5mm,有效焊缝长度lw=400mm,he=0.7hf=0.7×5=3.5mm

焊缝最大拉力Pmax=σmax/2=24.9/2=12.45KN

σ=

=8.9N/mm2<160N/mm2

满足要求!

(3)固定螺栓计算:

此处采用的是1根M24螺栓,所受剪力Nv=24.9kN,M24穿墙螺栓参数及承载力设计值如下:

螺纹处有效面积:

A

=352.5mm

螺纹小径d1=21.185mm

σ=

=

=70.6N/mm

<f=205N/mm

穿墙螺栓满足要求!

当混凝土强度达到C10时即可提升架体,架体提升时,穿墙螺栓孔处混凝土受到穿墙螺栓的挤压作用,该处的混凝土的受压承载能力应符合下式要求,

式中:

NV——一个螺栓所承受的剪力,取24.9KN

βb——螺栓孔混凝土受荷计算系数,取0.39

βt——混凝土局部承压强度提高系数,取1.73

fc——上升时混凝土龄期试块轴心抗压强度设计值,对于C10砼,取fc=10N/mm2

b——混凝土外墙厚度,取b=200mm

d——穿墙螺栓直径(有套管时为套管外径,预埋套管外径为40mm),所以取d=40mm

所以:

所以穿墙螺栓孔处混凝土抗压承载能力满足要求

(4)销轴及挂钩的计算:

架体在升降时,提升电动葫芦通过挂钩悬挂在销轴上。

此时销轴双面受剪,必需验算其剪切应力。

销轴采用的是φ30圆钢,其截面积为A=706.5mm2,按下式验算其剪应力

其中剪力取提升阶段的荷载,荷载计算如下:

V=24.9KN

符合要求!

挂钩为1根φ20的圆钢折弯,A=314mm²,提升工况

卸荷座销轴抗剪能力满足要求!

二、提升支座

料台每边有1个点用螺栓与导轨相连的提升支座,每个点同时安装三个M10螺栓,总共6个螺栓。

M10螺栓强度计算

6个螺栓同时受力,P=S施工/6=49.9KN/6=8.32KN

M10螺栓抗截面积A=58mm2,螺栓安装形式为双面抗剪2A=116mm2

fv=P/2A=8320N/116mm2=71.7N/mm2<[fv]=140N/mm2

满足使用要求。

三、提升钢丝绳

升降工况下,钢丝绳荷载标准值:

N=49.9KN/2=24.9KN

提升钢丝绳的设计破断力:

三、式中:

K—安全系数,K=6.0

Q—起重重量,Q=44.11KN(升降工况下荷载标准值)

选用6×37φ21.5,

钢丝绳强度满足要求!