精品齿轮加工工艺分析.docx

《精品齿轮加工工艺分析.docx》由会员分享,可在线阅读,更多相关《精品齿轮加工工艺分析.docx(11页珍藏版)》请在冰豆网上搜索。

精品齿轮加工工艺分析

9・7典型齿轮加匸工艺分析

9.7.1圆柱齿轮加工工艺程的内容和要求

圆柱齿轮的加工工艺程一般应包括以下内容:

齿轮毛坯加工、齿面加工、热处理工艺及齿面的的精加工。

在编制工艺过程中,常因齿轮结构、精度等级、生产批量和生产环境的不同,而采取各种不同的工艺方案。

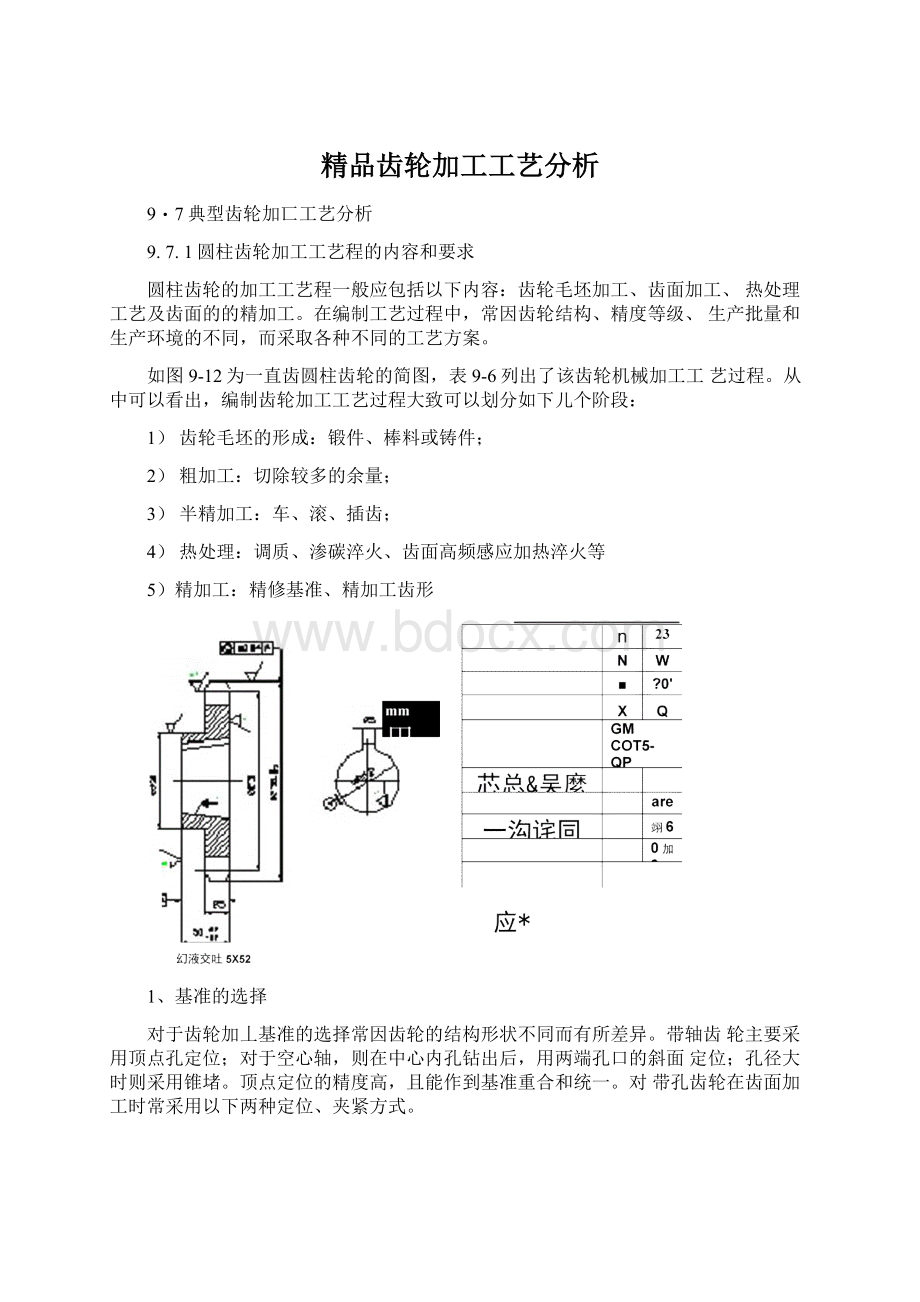

如图9-12为一直齿圆柱齿轮的简图,表9-6列出了该齿轮机械加工工艺过程。

从中可以看出,编制齿轮加工工艺过程大致可以划分如下儿个阶段:

1)齿轮毛坯的形成:

锻件、棒料或铸件;

2)粗加工:

切除较多的余量;

3)半精加工:

车、滚、插齿;

4)热处理:

调质、渗碳淬火、齿面高频感应加热淬火等

5)精加工:

精修基准、精加工齿形

1、基准的选择

对于齿轮加丄基准的选择常因齿轮的结构形状不同而有所差异。

带轴齿轮主要采用顶点孔定位;对于空心轴,则在中心内孔钻出后,用两端孔口的斜面定位;孔径大时则采用锥堵。

顶点定位的精度高,且能作到基准重合和统一。

对带孔齿轮在齿面加工时常采用以下两种定位、夹紧方式。

(1)以内孔和端面定位这种定位方式是以工件内孔定位,确定定位位置,再以端面作为轴向定位基准,并对着端面夹紧。

这样可使定位基准、设计基准、装配基准和测量基准重合,定位精度高,适合于批量生产。

但对于夹具的制造精度要求较高。

(2)以外圆和端面定位当工件和加剧心轴的配合间隙较大时,采用千分表校正外圆以确定中心的位迓.并以端面进行轴向定位,从另一端面夹紧。

这种定位方式伏I每个工件都要校正,故生产率低:

同时对齿坯的内、外圆同轴要求商,而对夹具精度要求不高,故适用于爪件.小批生产。

综上所述.为了减少定位误差,提舟齿轮加工精度.在加工时应满足以下要求:

1)应选择基准重合.统一的定位方式:

2)内孔定位时.配合间隙应近可能减少:

3)定位端面与定位孔或外圆应在一次装夹中加工出來.以保证垂直度要求。

2、齿轮毛坯的加工

齿面加工前的齿轮毛坯加工.在整个齿轮加工过程中占有很重要的地位。

因为齿面加工和检测所用的基准必须在此阶段加工出來,同时齿坯加工所占工时的比例较大,无论从提岛生产率,还是从保证齿轮的加匸质虽.都必须重视齿轮毛坯的加匸。

在齿轮图样的技术部姿求中,如果规定以分度圆选齿厚的减薄虽來测定齿侧间隙时.应注总:

齿顶圆的精度要求•因为齿片的检测是以齿顶圆为测址基准的°齿顶圆精度太低,必然使测虽出的齿厚无法正确反映岀齿侧间隙的大小,所以.在这一加1:

过程中应注意以下三个问題:

0-13齿端加工方式

2怕尖u)怕轮

1)X以齿顶圆作为测址基准时,应严格控制齿顶闘的尺寸精度:

2)保证定位端面和定位孔或外恻间的垂直度:

3)提商齿轮内孔的制造精度•减少与夹具心轴的配合间隙:

3、齿形及齿端加工

齿形加工是齿轮加匸的关键.其方案的选择取决于女方面的因素.如设备条件、齿轮精度等级、表面粗槌度.唤度等。

常用的齿形加工方案在上节已有讲解.在此不再叙述。

齿轮的齿端加工有倒圆、倒尖、倒棱和去毛刺等方式。

如图9-13所示。

经倒圆.倒尖后的齿轮在换档时容易进入啮合状态,减少撞击现象。

倒棱可除去齿端尖角和毛刺。

图9-14是用抬状铳刀对齿端进行倒圆的加工示总图。

倒圆时.锐刀告诉旋转•并沿圆弧作摆动,加工完一个齿后,工件退离铳刀,经分度再快速向铳刀釜近加丄下一个齿的齿端。

^19-14齿请倒U

齿端加匸必须在淬火之前进行,通常都在滚(插)齿之后,剃齿之前安排齿端加匸。

4、轮加工过程中的热处理契求

在齿轮加工工艺过程中.热处理工序的位宜安排十分重婆.它直接影响齿轮的力学性能及切削加工性。

一般在齿轮加匸中进行两种热处理工序•即毛坯热处理和齿形热处理

9.7.1圆柱齿轮加工工艺程的内容和要求

圆柱齿轮的加工工艺程一般应包括以下内容:

齿轮毛坯加工、齿而加工、热处理工艺及齿而的的精加工。

在编制工艺过程中,常因齿轮结构、精度等级、生产批量和生产环境的不同,而采取各种不同的工艺方案。

如图9-12为一宜齿圆柱齿轮的简图,表9-6列出了该齿轮机械加工工艺过程。

从中可以看出,编制齿轮加工工艺过程大致可以划分如下几个阶段:

1)齿轮毛坯的形成:

锻件、棒料或铸件:

2)粗加工:

切除较多的余量;

3)半精加工:

车、滚、插齿;

4)热处理:

调质、渗碳淬火、齿面髙频感应加热淬火等

5)精加工:

精修基准、精加工齿形

国爲姥籀阴

9.7.2齿轮加工工艺过程分析

1、基准的选择

对于齿轮加工基准的选择常因齿轮的结构形状不同而有所差异。

带轴齿轮主要采用顶点孔定位:

对于空心他,则在中心内孔钻岀后,用两端孔口的斜而立位:

孔径大时则采用锥堵。

顶点左位的精度髙,且能作到基准重合和统一。

对带孔齿轮在齿而加工时常采用以下两种左位、夹紧方式。

(1)以内孔和端而左位这种左位方式是以工件内孔肚位,确定定位位置,再以端而作为轴向泄位基准,并对着端而夹紧。

这样可使定位基准、设汁基准、装配基准和测量基准重合,定位精度高,适合于批量生产。

但对于夹具的制造精度要求较高。

(2)以外圆和端而左位当工件和加剧心轴的配合间隙较大时,采用千分表校正外圆以确左中心的位置,并以端而进行轴向定位,从另一端而夹紧。

这种左位方式因每个工件都要校正,故生产率低:

同时对齿坯的内、外圆同轴要求髙,而对夹具精度要求不高,故适用于单件、小批生产。

综上所述,为了减少泄位误差,提髙齿轮加工精度,在加工时应满足以下要求:

1)应选择基准重合、统一的泄位方式;

2)内孔龙位时,配合间隙应近可能减少:

3)左位端面与左位孔或外圆应在一次装夹中加工出来,以保证垂直度要求。

2、齿轮毛坯的加工

齿而加工前的齿轮毛坯加工,在整个齿轮加工过程中占有很重要的地位。

因为齿而加工和检测所用的基准必须在此阶段加工出来,同时齿坯加工所占工时的比例较大,无论从提髙生产率,还是从保证齿轮的加工质量,都必须重视齿轮毛坯的加工。

在齿轮图样的技术部要求中,如果规左以分度圆选齿厚的减薄量来测立齿侧间隙时,应注意齿顶圆的精度要求,因为齿厚的检测是以齿顶圆为测量基准的。

齿顶圆精度太低,必然使测量出的齿厚无法正确反映出齿侧间隙的大小,所以,在这一加工过程中应注意以下三个问题:

1)当以齿顶圆作为测量基准时,应严格控制齿顶圆的尺寸精

度:

2)保证龙位端而和定位孔或外圆间的垂直度:

3)提髙齿轮内孔的制造精度,减少与夹具心轴的配合间隙:

3、齿形及齿端加工

齿形加工是齿轮加工的关键,苴方案的选择取决于多方而的因素,如设备条件、齿轮精度等级、表而粗糙度、硬度等。

常用的齿形加工方案在上节已有讲解,在此不再叙述。

齿轮的齿端加工有倒圆、倒尖、倒棱和去毛刺等方式。

如图9-13所示。

经倒圆、倒尖后的齿轮在换档时容易进入啮合状态,减少撞击现象。

倒棱可除去齿端尖角和毛刺。

图9-14是用指状铳刀对齿端进行倒圆的加工示意图。

倒圆时,铳刀告诉旋转,并沿圆弧作摆动,加工完一个齿后,工件退离铳刀,经分度再快速向铳刀靠近加工下一个齿的齿端。

白一张K

齿端加工必须在淬火之前进行,通常都在滚(插)齿之后,剃齿之前安排齿端加工。

4、轮加工过程中的热处理要求

在齿轮加工工艺过程中,热处理工序的位置安排十分重要,它直接影响齿轮的力学性能及切削加工性。

一般在齿轮加工中进行两种热处理工序,即毛坯热处理和齿形热处理

如何编制齿轮加工工艺过程?

今有42CrMo材料齿轮,模数10.齿数6&齿宽200,齿轮精度8HL(GB/T1OO95),请问各位专家,从毛坯(铸坯还是锻坯?

)到最后完成,如何设计工艺路线?

急盼

从零件图看,此零件要求不髙,42CrMo属于中淬透性调质钢1铸造(ZG42CrMo,轮辐上孔不铸出,其余放余量),去浇冒口,淸砂,完全退火,喷丸清砂。

2粗车3调质4精车5划钻(或模钻)轮辐上孔6线切割内孔键槽(如轮辐上孔已铸出,割孔至尺寸)7滚齿8钳工修毛刺,棱边倒钝。

因是全加工件,可省去静平衡齿轮加工工艺在<机械制造工艺学〉有专业介绍

谢谢,不过我的<机械制造工艺学〉课本上没有介绍,可能太老了。

我们现在实际路线是先铸造,后涮质,然后粗精车,滚齿,划钻,插键槽。

请问:

1.不知加工前就调质,是否可以(因42CrMo属于中淬透性调质钢)?

2.8级精度,线速度9-10m/s,滚齿机是否可以达到,是否需磨齿?

1教课书上是没的,专业书上有介绍

2铸后要完全退火,铸后直接调质也可以,但对调质质量有影响

3先钻孔后滚齿,可以用压板压紧滚齿,孔己铸出是另当别论了

4滚齿后是否需磨齿,看实际需要。

铸后直接调质是否还要先完全退火?

不管什么铸件,铸后肯定要去应力热处理

去应力退火好象是低温退火,也就是说铸后既可完全退火,也可进行低温退火

铸后热处理功能;1去应力,2获得不同晶向组织,3改善切削性能或为后热处理作准备铸后热处理由铸造厂负责处理

不同铸件,用不同的铸后热处理方法

不要省去预先热处理,否则对后热处理质量有影响

退火由铸造厂负责,回来后我们再进行调质处理:

还是宜接由铸造厂不退火仅进行调质处理?

铸造,完全退火。

不要省去完全退火而直接调质,可以完全退火+调质

回厂后不提倡调质后再金加工,应分粗、精加工,

一般调质前要经粗加工,1改善调质性能・2减少金加工应力

END点到为止

8级精度,滚齿机可以达到,不需磨齿。

要先退火消应,再粗车-调质-精车•我看到KATU是这样做的.因为毛胚表而不处理调质会不均匀.

8级稱度根本就不需要磨齿的,如果实在想保证的话,剃一下齿就可以了,剃齿就可以达到

7级精度了!

调质之后就可以粗精车的!

8级精度,滚齿肯左能达到的!

机械加工工艺卡片

(工厂)

机械加工工艺卡片

产品型号

零部件图号

产品名称

零部件名称

材料牌号

毛坯种类

毛坯外形尺寸

各毛坯件数每台件娄

工

序

装夹

工

步

工序内容

同时加工

零件数

切削用虽

切削

深度

mm

切削速度m/min

每分钟转数或往返次数

进给

mn

(日

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺卡的样板

管理提SL

本帖被xiayiren执行锁定操作(2010-01-26)

图片:

:

仃八〈・17・』・7上・「r印匸

机械沟工工序卡片

我自己用的机械加工工艺卡!

机械加工工艺手册软件版

管理提醒:

本帖被whkl执行锁定操作(2008-03-14)

您有足够的威望或权限浏览此文章,以下是加密内容:

共分为33个部分相当不错的软件可以免去翻手册的烦琐可以大大的提高你的工作效率

软件格式:

ISO

安装文件打开方式:

虚拟光驱

软件含序列号、破解。

附中文版虚拟光驱放在第九部分后

《机械加工工艺手册(软件版)》R1.0是在机械工业出版社出版的《机械加工工艺手册》1套3册的基础上,对其进行充实、更新并进行了软件化编制而成的。

与传统的工具书相比,《机械加工工艺手册(软件版)》R1.0数据更全面、功能更加强大,使用更加方便,其内容由两部分组成:

第一部分(上篇)是数据査询模块,提供了在工艺设计过程中可能需要査询的工艺数据资料,包括金属切削原理、材料及热处理、毛坯及余量、机械加工质量、机械加工工艺规程制定、车削、铳削、钻削、镇削、拉削、磨削、精密加工及超精密加工、特种加工、螺纹加工、齿轮加工、花键加工、难加工材料的切削加工、柔性自动化加工等,是目前国内机械加工工艺方面数据较为齐全的资料库软件。

提供目录査询、索引査询、模糊査询、条件组合査询等查询方式。

第二部分(下篇)为用户提供一个实用的计算机辅助工艺设计(CAPP)系统,该CAPP系统是一个经过企业实际使用证明其切实可用且效率较高的计算机辅助工艺设计(CAPP)系统,使工艺设计过程计算机化、信息处理自动化。

在《机械加工工艺手册(软件版)》上只附有交互型CAPP系统,提供了针对企业的实际资源情况,建立适应本企业需求的工艺数据库(包括加工设备库、工装库、工时定额库、工艺术语库、切削用量库、材料库、毛坯库、工艺文件库等等)及实施CAPP的必须工具,这样可以减轻工艺人员的重复性劳动。

关于某钾焊车间管理流程和工艺流程的调森报告

上一篇/下一篇2006-05-2509:

33:

00

査看(4639)/评论⑺/评分②©

数丿J前,笔者去了金华某公司的挪焊车间实习了3个刃,今结合车间的工艺流程,对该车间的管理流程报告如下:

该公司成立于八十年代,迄今已有四十余年历史。

主要生产门机.塔机、启闭机等起重设备和水库大坝上用的闸门。

公司共有员匸300余人,占地150余亩,年产值6000余万元。

有九个科室:

行政办公室.经营科、后勤保卫科、劳资科、供应科、生产科、技术科、质址科、财务科。

四个牟间:

金工车间、钳匸车间.钏焊千间、铸匸车间,还有一个车队。

名义上实现双休日.实际上常常加班,职匸们过"I休日的生活。

三个丿J前.笔者进入J'该公司的蚀焊午间了解管理流程和匸艺流程。

该乍间有82人.分6个班组:

下料组、拼点组、焊接组、起重组、后勤组、油漆组。

每个组有人数15-20人不等。

车间每丿J完成吨位数在1200吨以上•产值在2000万以上。

是全厂完成吨位和产值最岛的乍间。

牛间设主任一名,全面负责乖间生产安全劳动纪律等各个方面的工作,另设书记一名,副主任二名,这四个职位是脱产的。

另外设工会主席一名,团支部书记一名.妇女婆员一名,都不脱产,与其他员工一样参加符自所在班组的生产劳动。

L:

会、团支部和妇联很少搞活动。

每个班组设组长一名,安全员一名.每个礼拜一早晨7:

30…8:

00,以班组为的位开安全会.回顾总结上礼拜的安全生产情况,有没有出爭故或者爭故苗头,为安全生产敲一下警钟。

车间实现主任负责制°新工人进厂.先到劳资科报到•填写劳动合同.到仓库领取工作服等劳保用品和榔头扳于•等生产工具。

然后去车间,服从花间的调度,听候吩咐。

这时候你就成为一名正式的公司员i:

r.每天上下班都由午间和班组考勤。

若有私爭须向车间请假。

不再可以自由散漫了°在公司实习期间.也必须服从公司的规草制度与出勤制度。

每个丿j公司都会日集生产会议,安排每个午间和丿j的任务。

由生产科管理进度。

现在以生产一只大铁箱为例看一下这个午何是如何运作的。

技术科给乍间下发了一张图纸.要求用一公分厚的曾通钢板做一只长宽岛都是一米的大铁箱.与图纸订在一起下发的还有丄艺流程卡。

图纸上标明了这只大铁箱是做什么用的.是哪个工地上用的.用什么样的钢板型号等等•工艺流程卡告诉员匸做这只大铁箱有哪几道丄序.每道工序的先后次序.每道匸序的丄时数.匸时是每个职1展关心的。

伏I为工时越筝则奖金越乳比如这只一米见方的铁箱的匸序是从下料组到拼点组到焊接组再到汕漆组…匸艺卡上会标明下料5小时,拼点10小时,焊接组10小时•油漆5小时.合计需要30小时。

首先由午间把图纸和丄艺卡发到下料组,下料组拿到图纸后,组长把图纸交给具体负责制作的1:

作【码丄作而的人员去供应科钢材仓库领钢材,用剪扳机或者乙块割下6块1000X1000X10的钢板.除去毛刺或者氣化渣,交给质址科的检验员验收合格后,下料组的任务就完成了。

图纸.工艺卡和6块铁板由下料组交还牟间•车间按照工艺卡上所写的匸时数开给制作人员匸时单・。

到了丿]底•职工把完成的工时数上报给车间,每个工时若是2元,下料组割了6块钢板,就是说,他们那个月月底可以拿到10元奖金了。

然从以上的工艺流程我们來分析午间是怎样进行管理的。

在吃间与外部其他科室的关系上是这样的:

在生产进度上车间对生产科负责,如果生产任务很繁重,生产科就会要求车间安排加班,生产科只管进度而不管质虽.也就是对效率进行管理:

在产品质虽和安全生产上对质虽科负责.每道匸序完工之后,质址科都会对半成品进行检验,而不是等到产品制作完成后才去检验,质虽科只管质址而不管效率:

而午间必须既抓质虽也抓效率。

具体的制作过程由技术科给予指导,遇到技术上的难題向一线匚人直接向技术科的工程师请教。

每丿J丿J底,午间按照质址科验收合格的产品工时数.经生产科确认后,向财务科领収木刀的工资奖金。

在午间的内部管理上是这样的:

午间把生产任务安排给班组.班组再安排给匸作而.由匸作血负责具体的产品制作。

产品制作即不是収个的工人,也不是班组去完成的,而是由丄作而去完成的。

丄作面是产品制作的最小讥位。

每个匸作面由2…5人组成.班组成员一般是固定的,而工作而成员是自由组合的.常常变动。

常常变动有利于组合成最佳搭档可以提商匸作效率.也促进同爭之间的和睦相处。

每个丿J的奖金商低是按匸作面进行分配,如果出勤率相同.每个匸作面的员匸的奖金基木相同。

各个工作面之间的差界可能会很大,体现r女劳多得的分配原则。