120度钻模孔的加工与装配毕业设计.docx

《120度钻模孔的加工与装配毕业设计.docx》由会员分享,可在线阅读,更多相关《120度钻模孔的加工与装配毕业设计.docx(45页珍藏版)》请在冰豆网上搜索。

120度钻模孔的加工与装配毕业设计

课题名称

120度钻孔模的加工与装配

课题内容

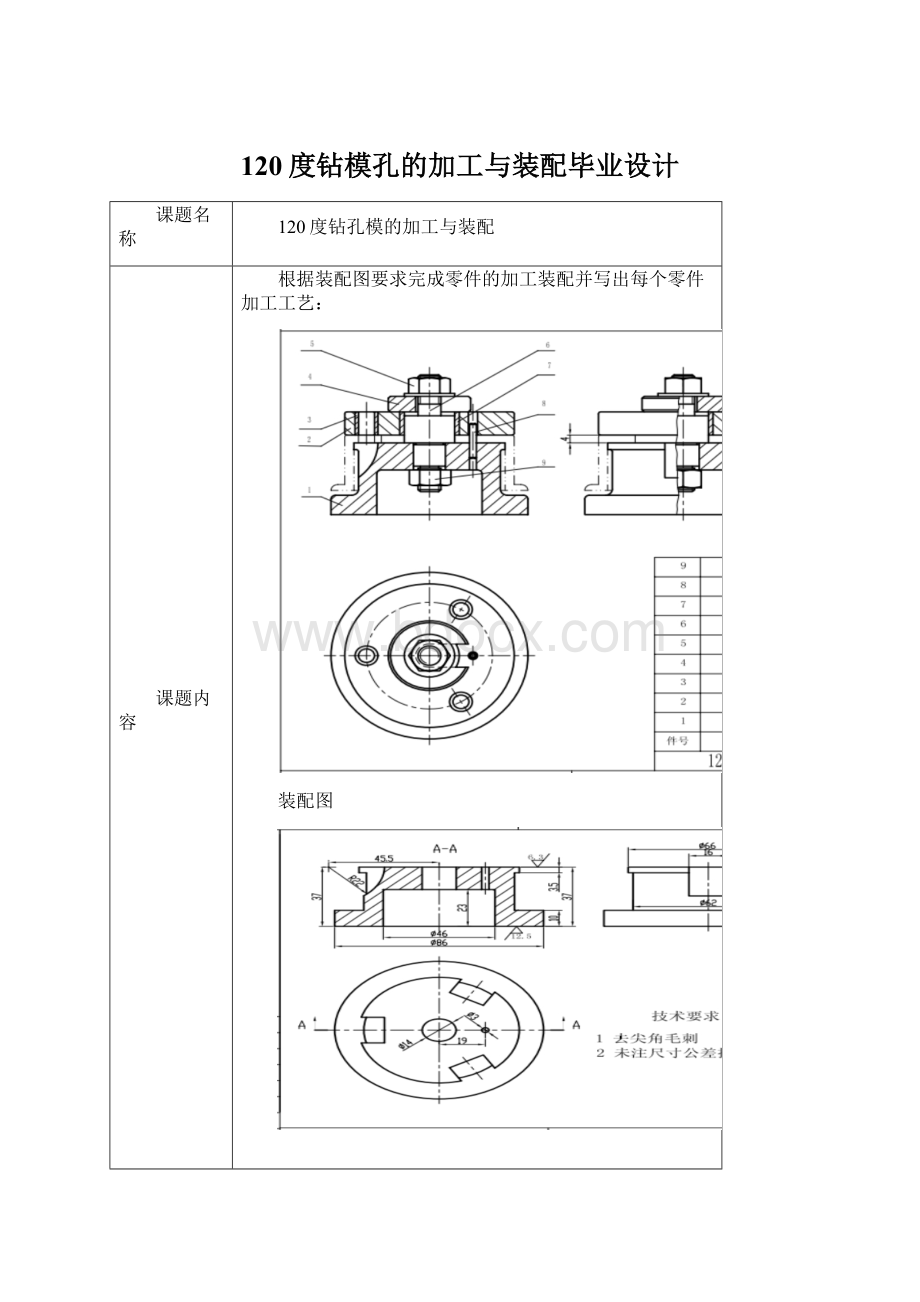

根据装配图要求完成零件的加工装配并写出每个零件加工工艺:

装配图

零件1

零件2、零件3零件4

零件5、零件6零件7

零件8零件9

任务要求

1.完成“120度钻孔模的加工与装配”加工装配任务。

2.使用UG或其他三维软件分别完成各零件图的建模、然后装配。

3.完成各零件的加工并且写出该零件的加工工艺。

4.将加工好的零件进行装配并写出装配工艺。

5.按以上要求提交胶装的打印毕业论文(内容包括2,3,4条)和装配好的实体部件。

进度安排

2018年6月30日前完成任务

指导学生

班级

姓名

学号

专业

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

数控技术

教研室

审核意见

教研室主任签字:

年月日

系主任

审核

签字:

年月日

备注:

1.任务书一式两份,一份系部留存,一份教务处备案。

2.课题成果形式(报告、论文、软件、实物等)由指导教师根据课题性质而定,由各系保存

摘要1

120度钻模孔的加工与装配

摘要

数控机床是用数字信息对机床的的加工和工作过程进行控制的技术,本文简要介绍了当今世界数控技术的趋势。

在此基础上讨论了在我国在全球经济技术一体化新环境下,发展我国数控机床、提高我国制造业水平和国际竞争能力的重要性,并从战略和策略两个层面提出了发展我国数控技机床的几点看法。

当今世界各国制造业广泛发展和利用数控机床。

而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重。

UG软件和CAXA制造工程师是一套功能强大的三维造型、曲面实体完美结合的CAD/CAM一体化软件。

本文使用UG软件和CAXA制造工程师对120度钻模孔零件建模和数控编程、后置处理及仿真加工,具有灵活的实体造型功能和丰富的数据接口,可以实现零件复杂的三维造型设计,通过加工工艺参数的后置处理的设定,选取需加工的部分,自动生成适合的数控系统加工代码,通过直观的加工仿真和代码反读来检验加工工艺和代码质量。

本文介绍了120度钻模孔各个零件的加工及装配的过程。

通过对120度钻模孔各个零件的工艺分析,加工方法的确定,以及装配工艺及装配过程的分析,介绍了工厂生产中三个步骤,装配件零件生产准备,数控加工和装配。

众所周知良好的工艺是加工的前提,而只有通过零件图对加工工艺进行分析,进而确定加工方法,加工步骤,及加工路线,才能进行数控加工。

数控加工就是要将被加工零件图样上的几何信息和工艺信息数字化,即编成零件程序,在加工程序单中的内容记录在磁盘等控制介质上,然后将该程序送入数控系统。

数控系统则按照程序要求进行相应的运算处理,然后发出控制命令,使各坐标轴、主轴以及辅助动作相互协调运动,实现刀具与工件的相对运动,自动完成零件的加工。

而装配则是把许多零件连接和固定起来,成为各种组件、部件和整台产品的过程,工厂生产就是将这些过程有机的结合起来。

关键词:

120度钻模孔;数控机床;UG软件建模;加工工艺:

装配。

第一章数控车零件部分

(一)底座三维建模及加工

零件图1-1零件图1-1三维建模

1、零件图1-1工艺分析

(1)设备选用:

华中数控铣床、华中数控车床。

(2)通过零件图1-1得知,该零件由圆弧凹槽、外圆柱、内孔圆柱等表面组成,所以加工该零件可以通过车削和铣削等两个部分来完成加工。

(3)毛坯选用:

根据零件图纸要求,可选用φ90mm,长40mm的棒料。

(4)加工方式:

①车削和铣削。

③加工步骤又可分为粗加工、半精加工、精加工等三个步骤来完成。

2、刀具选择

(1)90°外圆直角车刀、45°外圆车刀、宽4mm切槽刀、φ3mm中心钻、φ12mm钻头、φ40mm钻头、φ10mm镗孔刀、φ20mm镗孔刀、φ3mm立铣刀、φ14mm立铣刀。

3、数控加工刀具卡

数控加工刀具卡

产品名称:

零件名称:

底座

零件图号:

1-1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

90°外圆直角车刀

1

车端面及粗车外表面轮廓

2

T02

45°外圆车刀

1

精加工及倒角

3

T03

镗孔刀

2

粗、精车内孔

4

T04

宽度为4mm切槽刀

2

切槽及切断

5

φ3mm中心钻

1

定中心

6

φ12mm的钻头

1

钻φ14mm的内孔

7

φ40mm的钻头

1

钻φ46mm的内孔

8

φ3mm立铣刀

1

铣直径为3mm的内孔

9

φ14mm立铣刀

1

铣圆弧凹槽

编程

审核

批准

共业

第页

4、底座(数控车削部分)加工工序卡

数控加工工序卡

单位名称

产品名称或代号

零件名称

零件图号

底座

1-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

粗车φ86mm,长10mm外圆和平端面,留0.3mm余量

T01

90°外圆直角车刀

800

0.8

1

2

精车φ86mm,长10mm外圆和倒角

T02

45°外圆车刀

1200

0.5

0.2

3

中心钻打孔定中心

φ3mm中心钻

500

0.5

1

4

钻φ14mm内孔通孔

φ12mm钻头

500

0.5

1

5

钻φ23mm,深度23mm的内孔

φ40mm钻头

500

0.5

1

6

镗孔刀粗车扩φ23mm,深度23mm的孔至尺寸,留0.2mm余量

T03

φ20mm镗孔刀

800

0.8

1

7

精车φ23mm,深度23mm的孔至尺寸

T03

φ20mm镗孔刀

1200

0.5

0.2

8

调头粗车φ66mm,长27mm的外圆和平端面,留0.5余量

T01

90°外圆直角车刀

800

0.8

1

9

用切槽刀粗车φ62mm宽23.5mm的槽,留0.5余量

T04

宽4mm切槽刀

500

0.5

0.2

10

半精车φ66mm,长27mm的外圆,留0.3余量

T02

45°外圆车刀

1200

0.5

0.2

11

精车φ66mm,长27mm的外圆

T02

45°外圆刀

1200

0.5

0.2

12

半精车φ62mm宽23.5mm的槽,留0.3余量

T04

宽4mm切槽刀

800

0.5

0.2

13

精车φ62mm宽23.5mm的槽至尺寸

T04

宽4mm切槽刀

1000

0.5

0.2

14

镗孔刀粗车扩φ14mm,深度14mm的孔至尺寸,留0.5mm余量

T03

φ10mm镗孔刀

800

0.8

0.5

15

半精车φ14mm孔留0.3mm余量

T03

φ10mm镗孔

800

0.8

0.5

16

精车φ14mm,深度14mm的孔至尺寸

T03

φ10mm镗孔刀

1000

0.5

0.2

编程

审核

批准

共业

第页

5、底座(数控铣削部分)加工工序卡

数控铣削工序卡

单位名称

产品名称或代号

零件名称

零件图号

底座

1-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

装夹φ86mm端粗铣半径为22mm,宽16mm的3个圆弧凹槽,留0.2余量。

T01

φ14mm立铣刀

800

0.8

1

2

精铣半径为22mm,宽16mm的3个圆弧凹槽至尺寸。

T02

φ14mm立铣刀

1200

0.5

0.2

3

中心钻钻φ3mm的孔定位

φ3mm中心钻

500

0.5

0.2

4

粗铣φ3mm的孔

φ3mm立铣刀

500

0.5

0.2

5

精铣φ3mm的孔至尺寸

φ3mm立铣刀

500

0.5

0.2

编程

审核

批准

共业

第页

(二)钻套三维建模及加工

零件图3-1零件图3-1三维建模

1、零件图3-1工艺分析

(1)设备选用:

华中数控车床。

(2)根据零件图3-1可知,该零件由内、外圆柱表面组成,所以加工该零件可以通过车削就可完成加工。

(3)毛坯选用:

根据零件图纸,可选用φ12mm的棒料。

(4)加工方式:

①车削。

②加工步骤可分为粗加工、半精加工、精加工三个步骤来完成。

2、刀具选择

(1)90°外圆直角车刀、45°外圆车刀、宽度为4mm的切槽刀、φ3mm中心钻、φ6mm钻头、直径小于5mm的镗孔刀。

3、数控加工刀具卡

数控加工刀具卡

产品名称:

零件名称:

钻套

零件图号:

3-1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

90°外圆直角车刀

1

车端面及粗车外表面轮廓

2

T02

45°外圆直角车刀

1

精加工及倒角

3

T03

宽度为4mm切槽刀

1

切槽及切断

4

T04

φ4mm镗孔刀

2

粗、精车内孔

5

φ3mm中心钻

1

定中心

6

φ4mm钻头

1

钻φ7mm的通孔

编程

审核

批准

共业

第页

4、钻套车削加工工序卡

数控加工工序卡

单位名称

产品名称或代号

零件名称

零件图号

钻套

图3-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

粗车φ10mm,长12mm的外圆和平端面,留0.5mm余量

T01

90°外圆直角车刀

800

0.8

1

2

半精车φ10mm,长12mm的外圆和倒角,留0.2余量

T02

45°外圆车刀

1200

0.5

0.2

3

精车φ10mm,长12mm外圆

45°外圆车刀

1200

0.5

0.2

4

中心钻打孔定中心

中心钻

500

0.5

1

5

钻φ7mm,深度10mm的内孔

φ4mm钻头

500

0.5

1

6

粗车扩大φ7mm,深度10mm的内孔,留0.3余量

φ4mm镗孔刀

800

0.8

1

7

半精车φ7mm,深度10mm的内孔,留0.1余量

φ4mm镗孔刀

800

0.5

0.2

8

精车φ7mm,深度10mm的内孔至尺寸

φ4mm镗孔刀

1200

0.5

0.2

9

切断

T03

宽4mm切槽刀

500

0.5

0.2

10

调头装夹,然后倒角

T02

45°外圆车刀

80

0.5

0.2

编程

审核

批准

共业

第页

(三)圆柱销三维建模及加工

零件图8-1零件图8-1三维建模

1、零件图8-1工艺分析

(1)设备选用:

华中数控车床。

(2)根据零件图8-1可知,该零件为圆柱销,可以通过车削就可完成加工。

(3)毛坯选用:

可选用φ5mm的棒料。

(4)加工步骤:

像这类简单轴类零件,加工步骤可分为粗加工、精加工两个步骤就可以完成。

2、刀具选择

(1)90°外圆直角车刀、45°外圆车刀、宽度为4mm的切槽刀。

3、数控加工刀具卡

数控加工刀具卡

产品名称:

零件名称:

圆柱销

零件图号:

8-1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

90°外圆直角车刀

1

车端面及粗车外表面轮廓

2

T02

45°外圆直角车刀

1

精加工及倒角

3

T03

宽度为4mm切槽刀

1

切断

编程

审核

批准

共业

第页

4、圆柱销车削加工工序卡

数控加工工序卡

单位名称

产品名称或代号

零件名称

零件图号

圆柱销

图8-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

粗车φ3mm,长18m的外圆、端面和倒角,留0.3mm余量

T01

90°外圆直角车刀

500

0.8

0.5

2

半精车φ3mm,长10mm的轴,留0.1mm余量

T02

45°外圆车刀

800

0.5

0.2

3

精车φ3mm,长10mm的轴至尺寸

T02

45°外圆车刀

800

0.5

0.2

4

切断

T03

宽4mm切槽刀

500

0.5

0.2

5

调头装夹,然后倒角

T02

45°外圆车刀

500

0.5

0.2

编程

审核

批准

共业

第页

(四)轴三维建模及加工

零件图6-1零件图6-1三维建模

1、零件图6-1工艺分析

(1)设备选用:

华中数控车床。

(2)根据零件图6-1可知,该零件由圆柱、螺纹等结构组成,所以加工该零件可以通过车削就可完成加工。

(3)毛坯选用:

根据零件图纸,选用φ22mm的棒料。

(4)加工方式:

①车削。

②加工步骤可分为粗加工、半精加工、精加工三个步骤来完成。

2、刀具选择

(1)90°外圆直角车刀、45°外圆车刀、宽1mm的切槽刀、宽4mm的切槽刀、螺纹刀、活动顶尖。

3、数控加工刀具卡

数控加工刀具卡

产品名称:

零件名称:

轴

零件图号:

6-1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

90°外圆直角车刀

1

车端面及粗车外表面轮廓

2

T02

45°外圆直角车刀

1

精加工及倒角

3

T03

宽1mm切槽刀

1

切槽

4

T03

宽4mm切槽刀

1

切断

5

T04

螺纹刀

1

定中心

6

φ3mm中心钻

1

打定位孔

7

活动顶尖

1

车螺纹时支撑

编程

审核

批准

共业

第页

4、轴车削加工工序卡

数控加工工序卡

单位名称

产品名称或代号

零件名称

零件图号

圆柱销

图8-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

粗车φ22mm,长35mm的外圆、端面,留0.5mm余量

T01

90°外圆直角车刀

800

0.8

1

2

粗车φ10mm,长21mm的外圆和倒角,留0.5mm余量

T01

90°外圆直角车刀

800

0.8

1

3

半精车φ10mm,长21mm和φ22mm的外圆阶梯轴,留0.2mm余量

T02

45°外圆车刀

800

0.5

0.2

4

精车φ10mm,长21mm和φ22mm的外圆阶梯轴至尺寸

T02

45°外圆车刀

1200

0.5

0.2

5

粗车φ10mm,长21mm端的螺纹退刀槽,留0.2余量

T03

宽1mm切槽刀

500

0.5

0.2

6

精车φ10mm,长21mm端的螺纹退刀槽,

T03

宽1mm切槽刀

800

0.5

0.2

7

粗车M10x20mm螺纹,留0.3余量

T04

螺纹刀

800

0.5

0.2

8

精车M10x20mm螺纹

T04

螺纹刀

1000

0.5

0.2

9

切断

T03

宽4mm切槽刀

500

0.5

0.2

10

调头装夹φ22mm处,粗车削φ14mm,长26mm和φ10mm.长14mm,留余量0.3

T01

90°外圆直角车刀

800

0.8

1

11

半精车φ14mm,长26mm和φ10mm.长14mm,留余量0.1

T02

45°外圆车刀

800

0.5

0.2

12

精车φ14mm,长26mm和φ10mm.长14mm。

T02

45°外圆车刀

1200

0.5

0.2

13

粗车φ10mm,长14mm端的螺纹退刀槽,留0.2余量

T03

宽1mm切槽刀

500

0.5

0.2

14

精车φ10mm,长21mm端的螺纹退刀槽

T03

宽1mm切槽刀

800

0.5

0.2

15

粗车M10x14mm螺纹,留0.3余量

T04

螺纹刀

800

0.5

0.2

16

精车M10x14mm螺纹

T04

螺纹刀

1000

0.5

0.2

编程

审核

批准

共业

第页

(五)衬套建模及加工

零件图6-1零件图6-1三维建模

1、零件图6-1工艺分析

(1)设备选用:

华中数控车床。

(2)根据零件图6-1可知,该零件由内、外圆柱表面组成,所以加工该零件可以通过车削就可完成加工。

(3)毛坯选用:

根据零件图纸,可选用φ28mm的棒料。

(4)加工方式:

①车削。

②加工步骤可分为粗加工、半精加工、精加工三个步骤来完成。

2、刀具选择

(1)90°外圆直角车刀、45°外圆车刀、宽度为4mm的切槽刀、φ3mm中心钻、φ20mm钻头、φ18mm的镗孔刀。

3、数控加工刀具卡

数控加工刀具卡

产品名称:

零件名称:

衬套

零件图号:

6-1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

90°外圆直角车刀

1

车端面及粗车外表面轮廓

2

T02

45°外圆直车刀

1

精加工及倒角

3

T03

宽度为4mm切槽刀

1

切槽及切断

4

T04

φ18mm镗孔刀

2

粗、精车内孔

5

φ3mm中心钻

1

定中心

φ20mm中心钻

钻孔

编程

审核

批准

共业

第页

4、衬套车削加工工序卡

数控加工工序卡

单位名称

产品名称或代号

零件名称

零件图号

衬套

图6-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

粗车φ26mm,长12mm外圆和平端面,留0.5mm余量

T01

90°外圆直角车刀

800

0.8

1

2

半精车φ26mm,长12mm外圆,留0.2mm余量

T02

45°外圆车刀

1200

0.5

0.2

3

精车φ26mm,长12mm外圆至尺寸

T02

45°外圆车刀

1200

0.5

0.2

4

中心钻打孔定中心

φ3mm中心钻

500

0.5

0.5

5

钻φ22mm,深12mm的内孔

φ20mm钻头

500

0.5

1

6

粗车扩大φ22mm,深12mm的内孔,留0.3余量

T04

φ18mm镗孔刀

800

0.8

1

7

半精车φ22mm,深12mm的内孔,留0.1余量

T04

φ18mm镗孔刀

1000

0.5

0.2

8

精车φ22mm,深12mm的内孔至尺寸

T04

φ18mm镗孔刀

1000

0.5

0.2

9

切断

T03

宽4mm切槽刀

500

0.5

0.5

10

调头装夹,平端面和倒角

T02

45°外圆车刀

800

0.5

0.2

编程

审核

批准

共业

第页

(六)开口垫圈三维建模及加工

零件图4-1零件图4-1三维建模

1、零件图4-1工艺分析

(1)设备选用:

华中数控车床。

(2)根据零件图4-1可知,该零件由圆柱面及开口槽组成,所以加工该零件可以通过车削和铣削两者结合来完成加工。

(3)毛坯选用:

根据零件图纸,选用φ36mm的棒料。

(4)加工方式:

①车削和铣削。

②加工步骤可分为粗加工、半精加工、精加工三个步骤来完成。

2、刀具选择

(1)90°外圆直角车刀、45°外圆车刀、宽4mm的切槽刀、φ8mm立铣刀。

3、数控加工刀具卡

数控加工刀具卡

产品名称:

零件名称:

开口垫圈

零件图号:

4-1

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

90°外圆直角车刀

1

车端面及粗车外表面轮廓

2

T02

45°外圆直角车刀

1

精加工及倒角

3

T03

宽4mm切槽刀

1

切断

4

φ8mm立铣刀

1

铣削φ12mm的开口槽

编程

审核

批准

共业

第页

4、开口垫圈加工工序卡

数控加工工序卡

单位名称

产品名称或代号

零件名称

零件图号

开口垫圈

图4-1

工序号

程序编号

使用设备

车间

工步号

工步内容

刀具号

刀具规格mm

主轴转速(r/min)

进给速度(mm/min)

背吃刀量mm

备注

1

粗车φ36mm,长8mm的外圆、平端面和倒角,留0.5mm余量

T01

90°外圆直角车刀

800

0.8

1

2

半精车φ36mm,长8mm的外圆和倒角,留0.2mm余量

T02

45°外圆车刀

800

0.5

0.2

3

精车φ36mm,长8mm的外圆至尺寸

T02

45°外圆车刀

1200

0.5

0.2

4

切断

T03

宽4mm切槽