旋喷与井外降水.docx

《旋喷与井外降水.docx》由会员分享,可在线阅读,更多相关《旋喷与井外降水.docx(33页珍藏版)》请在冰豆网上搜索。

旋喷与井外降水

旋喷与井外降水,顶管机出洞的风险可以大大降低。

1.1.1 注浆减摩系统

本工程顶距长,顶进过程中使用中继间和注浆减阻,但中继间的增加加大了设备的投入,同时给供电带来比较多的困难,如果注浆系统做得好,减阻效果明显,会加大中继间之间的距离,减少中继间数量,减少设备投入,同时减轻供电压力。

如泥浆配比适当,压力控制的合理,在砂层中的减阻效果同样能达到在粘土层中的减阻效果,提高注浆减阻效果的因素有浆液配比、静置时间、加浆压力、保证在全部顶进管路上任何时间都有浆液压入。

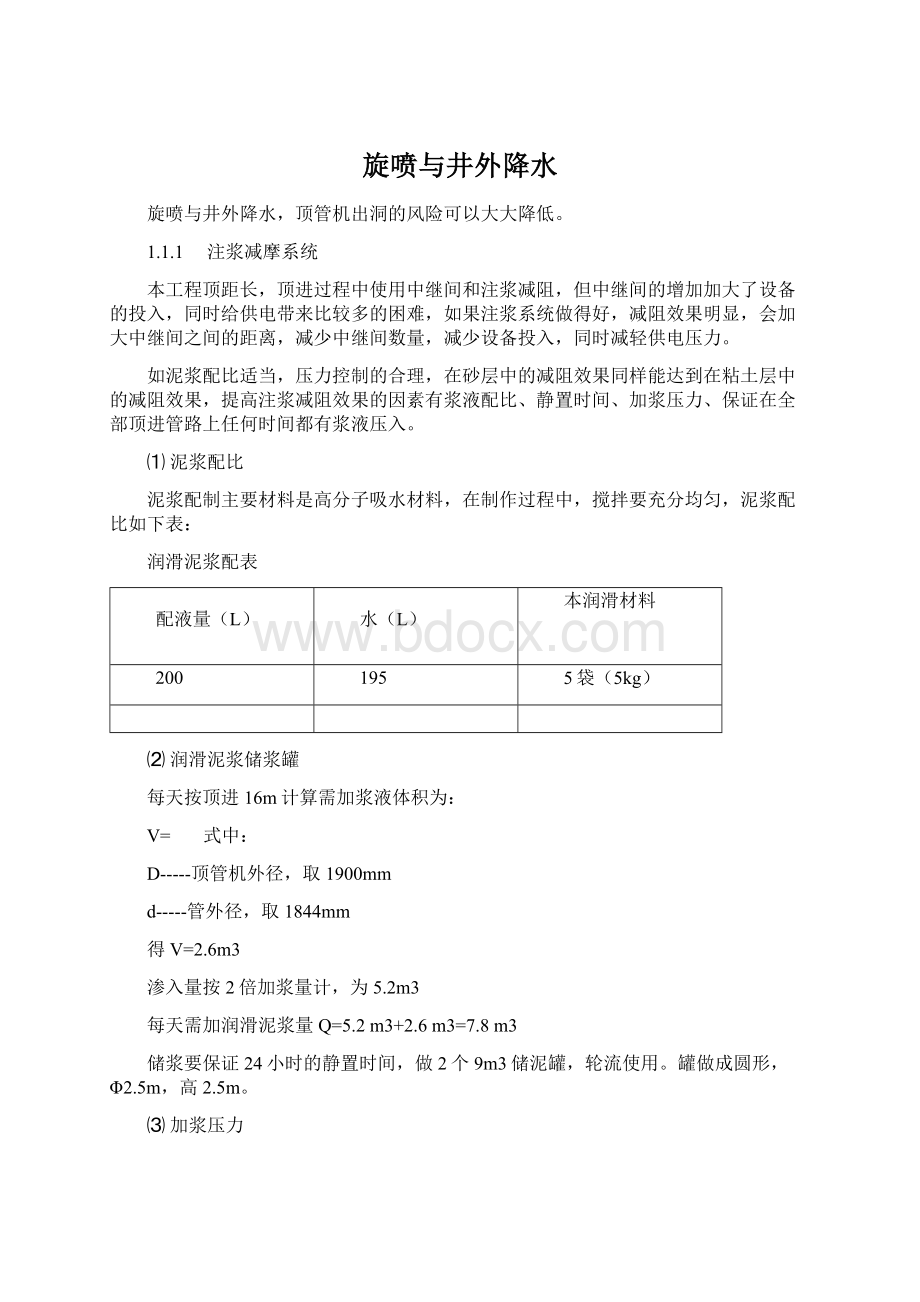

⑴泥浆配比

泥浆配制主要材料是高分子吸水材料,在制作过程中,搅拌要充分均匀,泥浆配比如下表:

润滑泥浆配表

配液量(L)

水(L)

本润滑材料

200

195

5袋(5kg)

⑵润滑泥浆储浆罐

每天按顶进16m计算需加浆液体积为:

V= 式中:

D-----顶管机外径,取1900mm

d-----管外径,取1844mm

得V=2.6m3

渗入量按2倍加浆量计,为5.2m3

每天需加润滑泥浆量Q=5.2m3+2.6m3=7.8m3

储浆要保证24小时的静置时间,做2个9m3储泥罐,轮流使用。

罐做成圆形,Φ2.5m,高2.5m。

⑶加浆压力

注浆压力大于地下水压力,泥浆会以溶胶状渗入土层,静止后会以凝胶状封住土层孔隙,注浆压力大于主动土压力,润滑泥浆会托住土层,注浆压力大于被动土压力,土层会破坏。

润滑泥浆压力设定在主动土压力加水压与被动土压力加水压之间。

基准线按管底。

管底标高:

78.1m,Φ取平均值22.30,地面标高(高)102.85m,γt取平均值20kN/m2,水位标高101.50m。

①管底的地下水压

P水=(101.50m-78.1m)/γ=234KPa

②主动土压力

因土层大部为无粘性土,按无粘性土计算,又因土压大对土层稳定有好处,取最大土层。

Pa=γHtg2(450-φ/2)

H=102.85-78.1=24.75m

Pa=20kN/m2×24.75m×0.45=222.75kPa

③被动土压力

因达到被动土压力土层可能破坏,计算的目的是为限制最高压浆压力,故按最不利点即地面最低点,从图查现状96.70m。

最小覆土深H=96.7-78.1=18.6m

PP=γHtg2(450+φ/2)=20kN/m2×18.6m×2.223=827kPa

④主动土压力+地下水压力

Paw=P水+Pa

Paw=234kPa+222.75kPa=456.75kPa

⑤被动土压力+地下水压力

Pw=P水+Pp

Pw=234kPa+827kPa=1061kPa

⑥注浆压力P

456.75kPa≤P≤1061kPa

⑷注浆设备

最大供泥量按顶进时同步量的两倍计,最大顶进速度按70mm/min计。

Qmax=×0.07m/min×2=0.034m3/min=23L/min

采用Φ50钢管输送,Φ50钢管断面积W=0.00196m2

流速V=Q/W=0.20m/s

浆液已是胶体性质,计算误差比较大,故按经验值。

我集团公司以往经验Φ50镀锌管,流速在0.5m/s,每公里损失150kPa,因流速小压力损失也小,设1250m时水压损失150KPa。

因管路损失远远小于被动土压力与主动土压力的差值,泥浆压力在主动土压力与被动土压力之间即可,故管线内不设补压泵,减小电路压力。

压力恒压罐内压力设定:

下限:

P下=456.75kPa-(103-78.1)γ触+150kPa

γ触取10.5kN/m3

P下=456.75-261.45+150=345.3kPa

上限:

Pt=1061KPa-(103-78.1)γ触

P上=805kPa,取P上为800kPa

⑸润滑泥浆系统工作

泥浆罐由压力恒定罐压力表控制,向泥浆罐大压力泥浆,压力恒定罐压力表上下压力可人工设定,设定后低于设定下限泵自动工作,高于设定上限泵自动停止工作,压力恒定罐内有气,能在泥浆泵停止工作时向管道输送压力泥浆,输送管道在工作井下设闸门,顶管内每个中继间后设一闸门,下管时关闭工作井内闸门和管内第一个闸,拆除胶管,润滑泥浆管就不影响下管,顶管内不够长时接钢管,钢管采用管螺纹联接,在中继间处设2〃×1〃三通,装单向阀,闸阀并用胶管与中继间补浆管联接,润滑泥浆Φ50钢管在中继间附近装高压软管补偿因中继间伸缩影起的管道伸缩。

注浆工作时注意事项。

最主要的是有专人开关闸门,把闸门手轮全去掉防止误操作。

顶进开始时,操作手观察润滑泥浆流量,无流量时马上停顶,检查管路,管路正常才能顶进。

确保注浆减摩效果的几个关键因素:

1.顶进时在顶管机后部设置注浆筒,每个注浆筒上设置12个注浆孔,及时进行跟踪注浆,保证在顶管机后部形成完整有效的泥浆套;

2.在中继间上设置4个注浆孔,在顶进时也同步进行注浆;

3.注浆孔的设置:

在顶管机后部三节钢管均设置4个注浆孔,再往后每隔一节管子进行开孔处理,顶进时及时进行补压浆;

4.歇班后再开顶前全线压浆一遍;

5.作为注浆的预备方案,在顶进400m后设置中继压浆泵站增压,由储浆箱和注浆泵组合;

6.压浆总管采用2寸镀锌管,除顶管机及随后的三节钢管外,总管上每隔16m装一只球阀,再用压浆软管接至压浆孔处。

7.注浆设备采用中德合资生产的螺杆泵,其输送压力比较稳定。

1.1.2 泥水及排泥系统

⑴泥水压力设定

本工程位于黄河弧柏嘴至官庄峪沟段的主河槽内,顶管段现状地形较为平坦,地面标高介于100.76m~102.85m之间,5#工作井顶管段部分和到地面标高略低,地下水埋深0.3m~4.00m,稳定水位标高98.82m~101.50m,5#工作井顶管段部分有地面水,地下水属潜水型,主要为河水补水。

泥水平衡顶管原理

P≥PW+△P 式中:

P-----泥水仓管道基准面泥浆压力;

PW-----相对于管道基准面地下水压力;

△P-----泥水仓建立高于地下水压力,一般设20kPa。

泥水仓内大于地下水压力,泥水仓泥水向地层空隙渗透,在泥水仓、泥水与土层之间形成泥膜,且泥水仓压力托住土层,使切削面稳定不坍塌,数学表示如上式。

管底基准面标高:

79.00-0.95≈78.05

地下水位标高水位:

101.5m计

地下水位相对管底基准面水头:

Hw=101.5-78.05≈23.45

地下水位相对管底压力:

PW=Hw/γ水≈0.235MPa≈235KPa

泥水仓压力:

P≥PW+△P=235KPa+20Kpa=255KPa

泥水仓压设定暂按P≥255KPa,施工时要随时测地下水位,当地下水位提高时,要按上述计算公式及时调整泥仓泥水压力。

泥仓压力控制:

本次采购的顶管机,在泥仓设有压力传感器。

⑵泥浆浓度

泥浆浓度设定主要取决于土层的渗透系数,土层的渗透系数大,说明土层孔隙大,在土层孔隙大的情况下,如泥水不能在挖掘面形成泥层,挖掘面就会失稳坍塌。

泥浆液如太浓,输送管路压力损失大,施工费用会提高,要权衡以上两个因素,取比较合理的泥浆浓度。

管道断面所在地层土质绝大部分在③,其渗透系数报告给定1.37×10-3。

根据投标时的地质勘探报告,在5#工作井附近约有300m左右全断面土质为④,地质表列该层为砾砂,砂砾为石英长石质,砾粒主要为砂岩、灰岩碎屑组成,颗粒级配好,密实状态,渗透系数未给定,通过沉井下沉及地质补探发现,5号井附近顶管穿越的地层应为卵石层,含30cm以上的卵石。

根据地质报告给定的K值,除5#工作井其它段泥浆浓度按K=1.37×10-3选定泥浆浓度,K=1.37×10-3在顶管土层分类属渗透系数较小,泥浆膜能在较短时间形成,泥水压力能有效的控制挖掘面失稳,根据以往施工经验泥浆容重γ为1.15左右。

泥水由粘土(200~300Kg/m3)、膨润土(50~100Kg/m3)、CMC(1~1.5Kg/m3)现场根据货源优化配置。

5#工作井卵石层段在开始顶500m,加大泥浆浓度时,可适当减小排泥泵间距,待顶过卵石层段后在调整过来,对泥水泵、排泥泵总量无影响。

⑶管路损失及设备选择

泥水及排泥系统按工程最不利段(5#工作井顶进)1250m设计:

①基本参数

顶管机外径:

D=1900mm

顶进最大距离:

L=1250m

覆土:

H=22.1m

顶管工作井至泥水分离装置距离:

l1=20m

工作井内胶管:

l2=12m

泥水分离设备设备高度:

h=6m

掘进速度:

S=50mm/min

泥水仓压力:

P=25.4m水头

切削土体比重:

2;切削土体含水率:

W=13.7%

泥水容重:

γ泥=1.15t/m3;泥水含固体比重:

ρ=2.5

输泥管:

4’’内径d1=105.3mm

排泥管:

4’’内径d2=105.5mm

②管内临界沉积流速

=2.12m/sec

VL:

临界沉积流速

FL:

由固体粒径与浓度决定系数,砂FL=1.33-1.35本工程取FL=1.35

g:

重力加速度

ρ:

颗粒比重本工程取2.5

σ1:

泥水容重(本工程取1.15)

③泥水流量及排泥量验算

切削断面积

A=π/4×D2=2.835m2

土体固体系数

=74.48%

每分钟掘进土体积

V=A×S=0.142m3/min

实际土量

Z=A×S×K=0.106m3min

输泥管断面,排泥量断面面积

a1=a2=π/4×d22=0.0087m3

排泥流量Q2

Q2=a2×VL×60=1.11m3/min

送泥流量Q1

Q1=Q2-V=1.11-0.142=0.968m3/min

送泥流速

V1=Q1/(a1×60)=1.85m/sec

④输泥浓度:

C1送泥浓度,C2排泥浓度,排泥比重σ2,σ0水的比重

=10%

排泥浓度

=18.6%

排泥比重

σ2=1.279

⑤每米长压力损失验算

输泥水管通程水头损失

每米输泥量水头损失

hf1=10.666*C-1.85*D1-4.87*(Q1/60)1.85*ρ1=0.0389m/m

排泥管每米延程损失

hf2=10.666*C-1.85*D2-4.87*(Q2/60)1.85*ρ2=0.052m/m

⑥管线特征曲线计算及泥浆泵选择

L1送泥量局部损失按相当加长30m管;

L2排泥量局部损失按相当加长30m管;

L3工作井至砂水分离设备局部损失按相当加长30m管。

输泥管总长:

L1=L+H+D+l1+L1=1250+23.9+20+30=1323.9m

排泥管总长:

L2=L+H+D+h+l2+L1=1329.9m

工作井下至砂水分离设备总长L3:

L3=H+D+l3+h+l2=91.9m

输泥管总扬程计算:

输泥管管路水头损失 Hf1=hf1×L1=1323.9×0.0389=51.5m

输泥管需总扬程 HZ1=Hf1-(H+D)+10×Pmax/σ1=51.5-23.9+10×2.34/1.15=47.9m

排泥管:

排泥管管路水头损失:

Hf2=hf2×L2=1329.9×0.052=69.2m

排泥管需总扬程:

HZ2=Hf2+(H+D)+h-10×Pmin/σ2=69.2+23.9+6-10×2/1.279=83.5m

其中,工作井下至砂水分离设备总扬程

管道压力损失:

Hfv=hf2×Lv=0.052×91.9=4.8m

工作井下至砂水分离设备总扬程:

HV=H+h+hfv=23.9+6+4.8=34.7m

泵的清水换算:

输送泥浆时浆液泵的扬程与流量依浆液浓度有变化,故进行扬程流量换算。

输泥泵清水换算:

ΣH1=HZ1/Y1=47.9/0.96=50(Y1是泵的扬程折减系数:

0.96)

ΣQ1=Q1/X1=1.0/0.91=1.10m3/min(X1是泵的流量折减系数0.91)

排泥泵性能清水换算:

ΣH2=HZ2/Y2=83.5/0.92=90.8m(Y2是排泥泵的扬程折减系数:

0.92)

ΣQ2=Q2/X2=1.11/0.81=1.37m3/min(X2是排泥泵的流量折减系数0.81)

其中,工作井下至砂水分离设备扬程、流量换算

ΣHV=HV/Y2=34.7/0.92=37.7m ΣQ2=Q2/X2=1.37m3/min

要求泵的流量扬程:

项目

输泥管

排泥管

工作井下至砂水分离设备

扬程

50

90.8m

37.7

流量

1.10m3/min

1.37m3/min

1.37m3/min

一台放置工作井平台上,做变频调速,一台放置地面,其余4台布置在管内。

⑦管线(输泥管、排泥管)、泵的布置

管线布置:

工作井至钢管内12m采用100胶管连接,其余全部使用4吋钢管,管间法兰接口。

在过中继间位置做高压软管过渡。

泵的布置:

输泥泵:

输泥泵设在工作井地面上,一方面便于管理,另一方面管压小于管子许用压力。

输泥管最大压力:

P=Hf1+Pmax=48.2m=0.48MPa

小于管子允许压力1MPa。

排泥管:

排泥管需扬程90.8m水头,其中工作井至砂水分离设备需扬程37.6m,几乎占总扬程的一半。

泵的布置考虑因素一个管道内不要出现负压,防止出现气蚀现象。

二是泵离工作井近为好,可减少供电压力。

三是能布置坑内则不要布置在管内,能布置地面则不要布置在工作井内。

管内第一泵距离机头最大距离:

L泵1=泥仓压力水头P×Y2/hf2=626m,设在距离机头200m处。

管内泵间距:

L泵2=泵的扬程×Y2/hf2=657m,间距选用500m。

工作井坑内设一台泵,地面设一台泵。

⑧泥水及排泥量系统泵位置放置

输泥泵设在工作井地面上,一方面便于管理,另一方面管线压力不大

管路最大压力:

p=Hf1+pmax=48.2m,小于管子允许压力。

⑷输泥、排泥系统图

正常顶进时,管路上泵全部开启,V1、V2、V4、V5电动阀开启,V3、V6电动阀关闭。

泥仓压力机C1通过PLC系统控制电动调节阀V1的开量,调节泥水仓压力达到设定值。

电磁流量计通过PLC系统控制工作井下面变频调速泵转速,达到恒定设定流量。

初试顶进和冲洗管道时,压力计C2通过PLC系统控制变频调速泵转速,使机头后管压力达到设定值。

1.1.3 管内通风

本工程管内散热因是钢管,可向地下散热,地下温度长期在16℃左右,机头动力不大只有63.7kw左右,用电量大的设备在管内比较分散,根据经验,预计管内温度不会超过30℃,故不再做热工计算,管内通风不考虑散热,主要解决换气问题,防止人在管内缺氧,其次解决工作井焊接时防止烟气进入管道。

通风管选用Φ150塑料软管,风量按1250m时,6小时换风一次。

需要风量:

Q=1/4πD2×1250/(6×60)=8.83m3/min=0.15m3/s

Φ133管断面积:

W=0.014m2

管流速V=Q/W=0.15/0.014=10.5m/s,为经济流量。

管路压力损失100mm/100m水头

压力损失:

h=100mm/100m×1250m=1.25m

选鼓风机:

扬程20kPa,流量8.83m3/min

一般情况换气采用由管机头通过管向外排风方式比较好,但由于本工程钢管焊接烟气较大,故采用由外向机头送风方式。

除下管时,需断管外,焊接、顶进是全部送风。

1.2 顶管机现场吊运、组装及调试

1.2.1 顶管机吊运

顶管机机头吊运属于大型设备运输,在吊运前制定详细的吊运方案,并进行以下工作:

⑴运输路线选择与考察,主要有所经路途的架空线缆情况、运输路线桥梁限高及限重;

⑵运输时间安排;

⑶向路线所经地区交通管理部门提出申请备案,如必要请其进行协助维持交通;

⑷吊装起止地点支放吊车处的地基承载力验算及加固;

⑸运输时跟车设有经验的吊装起重工一名。

顶管机吊运时所采用的设备

根据我公司以往吊运顶管机的经验,顶管机吊装初步选用50t吊车一次整体吊运,拖式炮车运输。

1.2.2 顶管机及泥水分离设备调试

⑴砂水分离设备

本工程除5#工作井附近300m左右,在顶进断面以粘土为主之外,其余断面均在③层和④中,绝大部分段为中砂,夹粘性土薄层及粉砂,这种土质对砂水分离是比较容易的。

处理泥量按照顶进50mm/min时的排泥量考虑,排泥量1.37m3/min,其中分离固体0.28m3/min。

旋流器:

管道在旋流器口收缩断面,泥砂浆液以8.5m/s的速度沿圆锥形旋流器周壁射出,粒径大的中、粉砂沿旋流器周壁旋转下沉,泥浆由旋流器中心排入沉淀池,沉淀下的砂经两层振动筛,筛分大于0.2mm的砂,排出(已接近干砂)外运,筛下的泥砂,流入沉淀池,沉淀池设8个,砖砌,长×宽×深=3m×4m×1.5m,8个沉淀池轮流使用,上清液排除,表层泥用泵抽入泥浆搅拌机测比重,重配泥水,下层挖掘机挖出,晒干后外运。

⑵顶管准备工作

①轨道及顶进后靠背安装

安装导轨,测量中心、高程误差在±3mm之内。

安装后靠背,并检查后靠背端面与导轨垂直度小于3%,检查顶铁接触面接触有无缝隙,有缝隙调正到无缝隙为止。

②机头组装

机头就位前:

机头在工厂验收合格后运至现场可进行安装,在导轨上先放机头滑动支架。

用50t吊车把机头整体调到滑动支架上,用千斤顶、垫铁调正机头,使机头中心误差在±2mm。

在机头后装第一节管,第一节管长8m,安装标准同机头。

接通自控系统,检测倾斜角、姿态仪、纠偏千斤顶、实际数值与计算机显示数值是否相符,如不符调正计算机显示数值。

③各系统安装调试

润滑泥浆系统。

按照泥浆配比配制,搅拌机搅拌、2罐储浆罐润滑泥浆。

用润滑泥浆泵向恒压罐泵送流浆,调试压力继电器,使罐压小于345kPa,泥浆泵启动,罐压大于800kPa,泥浆泵停泵。

调好压力后放压两次检查,启动压力和停止压力无误准备就绪,有误差重复以上程序。

泥浆压力、流量在计算机中显示准确,数据不对,计算机调正数据。

④泥水及砂水分离系统调试

安装好泥水搅拌机及砂水分离设备;

安装好地面泥水泵和排泥泵(5号井),安装好工作井内排泥泵及管线;

按货源做好的配比,用泥水搅拌机拌和一储泥罐112m3泥水浆液;

关闭Ⅴ1、Ⅴ2电动调节阀,打开Ⅴ3电动调节阀,开动输泥泵和变频调速排泥泵,检查泥路循环是否正常。

按照上述操作投入自控,检查电磁流量计Q通过PLC系统对变频调速排泥泵流量控制情况,并作调正。

按照上述操作投入自控,检查压力计C2通过PLC系统对变频调速排泥泵流量控制情况,并作调正。

⑤工作井顶进系统调试

工作井油路、泵、千斤顶安装完,装好油;

在第一节管上安装好顶进环;

检查千斤顶动作;

工作井顶进系统接入自控系统,检查顶进速度控制情况,并调正顶进速度。

⑥工作井洞口降水

地下水对初始顶进影响有以下几点:

Ⅰ.洞口水封环第一道与第二道有一交替过程,对水封比较薄弱;

Ⅱ.地下水压力对机头作用力,当顶距比较小时,管摩擦力不够换顶铁时有把机头推回可能;

故在顶进前先降低地下水位,以降低5~10m为宜。

⑦供电系统

发电机、配电柜、电缆,分别作绝缘、耐压试验,发电机最好做负荷试验。

⑧工作井内高程、中心桩校核

⑨培训

在顶管机到现场前15天,按照厂商提供的培训大纲,组织全体操作人员培训,培训时间一周,并出题测试,测试不合格者重新培训。

顶管机到现场后,机手在日方指导下用操作盘模拟操作。

初始顶进后100m段为培训段,在此段施工以培训为主、顶进为辅,要求在100m段内机手掌握顶管机的性能,并能熟练操作。

1.3 初始顶进

顶进准备工作完成后,开始初始顶进。

初始顶进在顶管工作中起着很重要的作用,一要穿过工作井洞口,低标号微膨胀混凝土,在这过程中保证洞口结构不被破坏,洞口橡胶瓦套及钢丝刷不被破坏,同时水和流砂不进入顶坑。

二要保证高程、中心偏差最小,为正常顶进打下良好的基础。

初始顶进长度、机头和第一节管8m。

1.3.1 初始顶进速度控制

顶进用工作井顶进设备进行速度控制,分为两个部分,机头入洞阶段速度控制在3~5mm/min,影响速度因素:

一是刀盘切削膨胀砼厚度,当刀盘转速2.2转/min时,顶进速度3~5mm/min,膨胀砼切下厚度1.4~2.3mm,在这样厚度下砼成粗粉末状,便于泥浆带出;二是机头没入土时,机头克服刀盘旋转产生的扭矩,靠的是机头重量产生的与轨道摩擦力,吃刀太深扭矩大,机头会旋转。

第一节管进洞阶段,机头顶进速度控制在10~20mm/min,此阶段重点是找正管子中心、高程,偏差控制在±5mm之内,所以速度不要太快。

1.3.2 工作井洞口密封安装

洞口密封装置的安装一定要遵循快速、准确就位的原则。

1号井在出洞旋喷完成后及降水井降至设计深度后开启穿墙管闷板,快速连接上洞口密封钢丝刷装置及橡胶瓦套,将机头缓缓推过橡胶瓦套及钢丝刷,刀盘切入微膨胀砼缓慢进行顶进。

推进前需要注意将周边主切削刀用木板进行覆盖,以防止在出洞时破坏橡胶瓦套。

3号井和5号井在出洞旋喷完成后及降水井降至设计深度后开启穿墙管闷板,安装过渡穿墙管(30cm长)、洞口密封钢丝刷装置及橡胶瓦套,将机头缓缓推过橡胶瓦套及钢丝刷,刀盘切入微膨胀砼缓慢进行顶进。

1.3.3 初始顶进泥水控制

机头刀盘切入填充物前500mm,顶进时泥水流量控制在1.4~1.5m3/min,作用润滑刀,切削填充物杂物泥水带出,由机头出泥管排入砂水分离装置。

初始顶进时,泥水流量控制在1.0~1.2m3/min,泥水容重:

=1.2,泥浆由顶管机出泥管排入砂水分离设备。

顶管机泥水仓压力控制在248KPa。

1.3.4 测量

初始顶进后500mm,顶进测量开始,测量仪器使用日本TOPCONGTS-800A型全站仪,每顶进300mm做一次中心、高程记录,并及时向技术负责人汇报,以便采取措施。

1.3.5 纠偏

顶管机头没有全部进入洞时,在机头中心、高程偏差不大于±20mm,不考虑纠偏,因此时轨道在控制前进方向,另外因机头没有全进管,此时纠偏如不采取措施,纠偏没效果反而使第一节管偏离轨道。

如中心、高程偏差大于±20mm,要停止顶进,由项目技术负责人主持研究是否纠偏及纠偏方案,此时纠偏高程时,轨道上管要加配重,纠偏中心时,轨道管要加两侧支撑。

机头全部入土后,高程、中心偏差大于±10mm要纠偏,此时纠偏用机头纠偏设备,但应用人工操作、全站仪测量。

初始顶进终点,中心控制在5mm以内,高程控制在±10mm以内,为以后掘进打下好基础。

1.3.6 注浆减阻

当注浆筒通过钢丝刷后,开始由注浆筒向钢管外壁注润滑泥浆,润滑泥浆压力初始顶进时控制在457KPa,流量控制在0.1m3/min。

1.4 顶管机正常顶进

本工程顶管技术难点:

①.地下水位高,管在砂层中,泥水仓工作面塌方;

③.长距离顶进保证轴线偏差在左右50mm范围内,高程控制在±50mm,而且管线为钢管,纠偏曲率半径比较大;

④.地下水位高,纠偏难,中继间、顶管后封闭漏水问题;

⑤.工期紧,如何在保证质量的前提下保证工期;

⑥.供电功率大,距离长,如何保证正常安全供电。

钢管道顶进施工采用3台日本RASA工业公司生产的UNICON泥水平衡顶管推进机。

1.4.1 顶进主要参数

泥浆在整个顶管过程中起着关键作用,泥浆的压力、浓度影响挖掘面的稳定性。

泥浆浓度、流量影响到切削下土体能否正常送到地面。

泥浆配比要在优选货源的前提下优化配比,并能根据土质变化及时变化。

泥水仓泥浆压力取决于地下水压力,施工过程沿顶进方向100m挖一地下水观测井,及时测得观测数据,确