长春理工大学液压传动实验题课件.docx

《长春理工大学液压传动实验题课件.docx》由会员分享,可在线阅读,更多相关《长春理工大学液压传动实验题课件.docx(26页珍藏版)》请在冰豆网上搜索。

长春理工大学液压传动实验题课件

实验四二级调压回路

一、实验目的:

1.了解先导式溢流阀、直动溢流阀的工作原理;

2.掌握并应用溢流阀的二级调压及多级调压工作原理;

3.了解电气元器件的使用方法和应用。

二、实验设备:

1.液压传动实验台1台

2.先导溢流阀1只

3.直动式溢流阀1只

4.二位三通电磁换向阀1只

5.二位四通电磁换向阀1只

6.液压缸1只

7.高压油管.导线.压力表若干

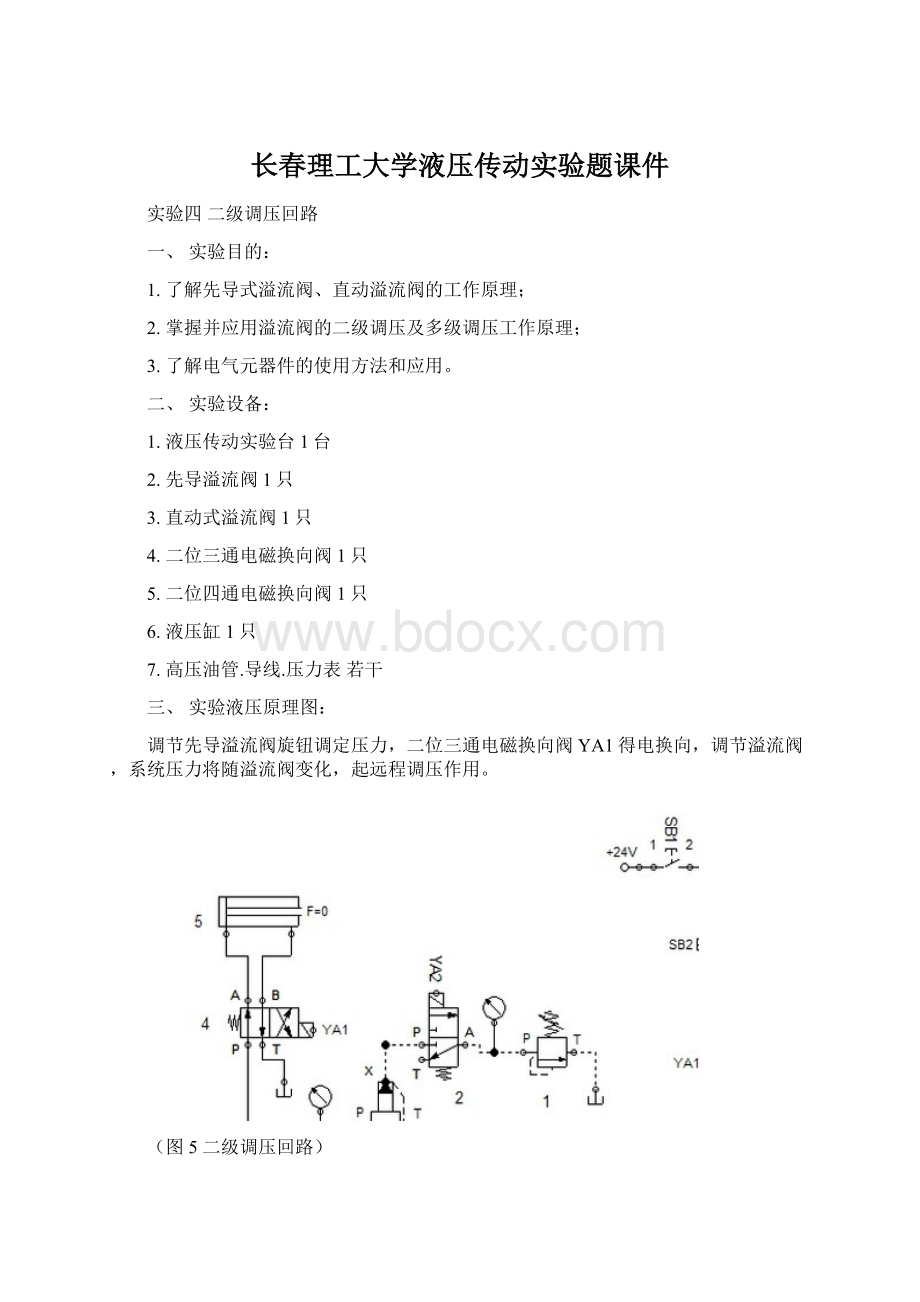

三、实验液压原理图:

调节先导溢流阀旋钮调定压力,二位三通电磁换向阀YA1得电换向,调节溢流阀,系统压力将随溢流阀变化,起远程调压作用。

(图5二级调压回路)

1溢流阀2二位三通电磁换向阀3先导式溢流阀

4二位四通电磁换向阀5液压缸

四、实验步骤:

1.依据液压实验回路准备好相关实验器材;

2.按照实验回路连接好液压回路;

3.检查溢流阀是否全部打开和连接回路是否完全正确;

4.在确认无误的情况下开启系统,启动泵站前,先检查安全阀(溢流阀)是否打开,全打开先导式溢流阀3、直动式溢流阀1;

5.按钮SB1和SB2闭合,调节先导式溢流阀3的所需的压力,压力值从压力表直接读出,持续1—3分钟;

6.按钮SB1,SB3闭合,二位三通电磁换向阀2处于导通状态,再调节直动式溢流阀1所需的压力值,起远程调压;(注:

直动式溢流阀的调节的压力值要小于先导式溢流阀调节压力值)

7.实验完毕后完全松开溢流阀,拆卸液压系统,清理相关的实验器材保持清洁和归位。

五、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后在运行,直到错误排除,启动泵站,开始试验;

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成后,完全打开安全阀,停止泵站。

六、实验扩展:

Ø多级远程调压回路:

将先导溢流阀的遥控泄油口与三位四通电磁换向阀及几个远程调压阀相连,通过换向阀进行油路切换,从而获得多级供油压力。

(图6扩展回路)

实验五基本换向阀换向回路

一、实验目的:

1.熟悉换向阀典型的工作原理及职能符号;

2.了解换向阀的工业应用领域;

3.培养学习液压传动课程的兴趣,以及进行实际工程设计的积极性,为调动学生进行创新设计,拓宽知识面,打好一定的知识基础;

4.通过该实验,可利用不同类型的换向阀设计类似的换向回路;

5.了解电气元器件工作方式和应用;

6.了解接近开关的应用和工作原理。

二、实验器材:

1.实验台1台

2.三位四通电磁换向阀1只

3.液压缸1只

4.直动式溢流阀1只

5.油管若干

6.接近开关及其支架若干

7.压力表(量程:

10MPa)1只

8.油泵1只

三、实验原理和实验原理图:

学生可根据个人兴趣,安装运行一个或多个液压换向回路,查看缸的运动状态。

现以“O”型的三位四通电磁换向阀为例。

三位四通电磁换向阀YA1得电,液压缸伸出:

三位四通电磁换向阀YA2得电,液压缸缩回:

(图7基本换向阀换向回路)

1溢流阀2三位四通电磁换向阀3液压缸

四、实验步骤:

1.根据试验内容,设计实验所需回路,所设计的回路必须经过认真检查,确保正确无误;

2.按照检查无误的回路要求,选择液压元件,并且检查其性能的完好性;

3.将检验好的液压元件安装在插件板的适当位置,通过快速接头和软管按照回路要求,把各个元件连接起来(包括压力表)。

(注:

并联油路可用多孔油路板);

4.按照回路图,确认安装连接正确后,旋松泵出口处的溢流阀1。

经过检查确认正确无误后,再启动油泵,按要求调压;调整系统压力,使系统工作压力在系统额定压力范围(<6MPa);

5.按钮SB1闭合,三位四通电磁换向阀YA1得电换向,液压缸伸出;

6.按钮SB2闭合,三位四通电磁换向阀YA2得电换向,液压缸缩回;

7.实验完毕后,应先旋松溢流阀1手柄,然后停止油泵工作。

经确认回路中压力为零后,取下连接油管和元件,归类放入规定的抽屉中或规定地方,并保持系统的清洁。

五、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后在运行,直到错误排除,启动泵站,开始试验;

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成后,完全打开安全阀,停止泵站。

六、液压实验回路扩展:

Ø压力继电器换向回路

(图8扩展回路)

Ø接近开关控制继电器换向回路

(图9扩展回路)

实验六卸荷回路

一、实验目的:

1.了解三位四通电磁换阀的各类中位机构(如H、M)的结构、工作原理;

2.了解卸荷回路在工业中的应用和原理;

3.了解PLC的编程和应用;

4.了解电器元器件的工作原理和应用;

5.了解接近开关工作方式和工作原理。

二、实验器材:

1.液压实验台1台

2.三位四通电磁换向阀(H型或M型)1只

3.油缸(参数:

行程200mm,活塞直径40mm杆径20mm)1只

4.接近开关及其支架2套

5.溢流阀1只

6.压力表1只

三、实验回路原理图:

三位四通阀的换向是依靠电磁铁改变阀芯方向,亦改变油路方向。

三位电磁换向阀位于中位状态时,油液直接回油箱,使液压泵卸荷。

(图10卸荷回路)

1溢流阀2三位四通电磁换向阀3液压缸

四、实验用PLC程序及电路图:

(图11PLC参考程序图)

五、实验步骤:

1.按照本实验的要求,按液压回路图接好回路;

2.用计算机编写好PLC程序并成功的下载至PLC;按照PLC接线图搭接线路;

3.启动泵站前,先检查溢流阀(溢流阀做为安全阀使用)是否完全打开;

4.启动泵站,调节溢流阀,确定在安全压力范围内(<6MPa),压力值从压力表上直接读取;

5.启动PLC,接近开关SQ1感应信号,PLC输出Y0,电磁铁YA1得电,液压缸伸出状态;

6.接近开关SQ2感应信号,PLC输出Y1,电铁YA2得电,液压缸缩回状态;

7.电磁阀YA1、YA2均没有输出,从实验原理图中可以看出,中位机构是M型,因此,实验回路此时处于卸荷状态,记录压力表值(按钮SB2启动,回路停止工作,观察压力表的压力变化,中位处于卸荷状态)。

六、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后在运行,直至错误排除,启动泵站,开始试验;

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成后,完全打开安全阀,停止泵站。

实验七二级减压回路

一、实验目的:

1.了解减压阀的工作原理;

2.掌握并应用减压阀的二级调压及多级调压:

3.了解减压回路在实际生产的中应用范围:

4.了解电器元器件的使用和功能:

二、实验器材:

1.液压实验台1台

2.液压泵站1套

3.先导式减压阀1只

4.二位三通电磁换向阀1只

5.溢流阀2只

6.压力表2只

7.油管若干

三、实验原理:

(图12二级减压回路图)

1溢流阀2先导式减压阀3二位三通电磁换向阀

四、实验步骤:

1.依据实验原理回路图准备好液压元器件;

2.按照液压回路准确无误的连接液压回路,并把溢流阀的全部松开;

3.启动泵站电机,调节直动溢流阀1开口,调定系统压力。

4.调节先导式减压阀2至系统要求的二级压力。

5.按钮开关SB1闭合,使二位三通电磁阀3得电换向,调节直动溢流阀1至一级压力,注意:

这里的压力不能比二级压力大。

6.实验完毕后,应先旋松直动溢流阀1手柄,然后停止油泵工作。

经确认回路中压力为零后,取下连接油管和元件,归类放入规定的抽屉中或规定地方,并保持系统的清洁。

五、注意事项:

1.检查油路是否搭接正确。

2.检查电路连接是否正确(PLC输入电源是否要求电源)。

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下)。

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后在运行,直到错误排除,启动泵站,开始试验。

5.回路必须搭接安全阀溢流阀)回路,启动泵站前,完全打开溢流阀:

实验完成后,完全打开安全阀,停止泵站。

六、实验扩展:

多级减压回路:

多级减压回路是通过使用不同出口压力设定值得减压阀,使系统得到多级工作压力。

(图13扩展回路)

实验八液压保压回路

一、实验目的:

1.了解保压回路在工业领域的应用场合;

2.熟悉并掌握液压保压回路的应用;

二、实验器材:

1.液压实验台1台

2.三位四通电磁换向阀1只

3.二位四通电磁换向阀1只

4.单向阀1只

5.直动式溢流阀1只

6.油缸1只

7.压力表2只

8.油管及导线若干

三、实验原理:

当系统开启时,液压缸开始工作,当运行到达工作压力时,断开二位四通电磁阀及三位四通电磁阀,系统保持工作压力;回油时,只要接通二位四通电磁阀及三位四通电磁阀即可,从而达到实验要求。

(图14液压保压回路)

1、直动式溢流阀2、二位三通电磁阀3、二位四通电磁阀

4、单向阀5、液压缸

四、实验步骤:

1.根据实验要求设计出合理的液压原理图。

2.根据原理图选择恰当的液压元器件,并按图把实物连接起来。

3.根据动作要求设计电路,并依据设计好的电路进行实物连接。

4.检查无误后,完全旋开溢流阀,启动泵站。

调节工作所需压力(<6MPa)。

5.按按钮SB1,SB3,电磁阀YA1,YA3得电换向,液压缸伸出。

6.按按钮SB2,电磁阀YA2得电换向,液压缸缩回。

断开全部按钮开关,液压缸保持原有工作位置,系统保压,达到实验目的。

7.实验完毕后,让活塞杆收回,停止油泵电机,待系统压力为零后,拆卸油管及液压阀,并放回规定的位置,整理好实验台。

并保持系统的清洁。

五、参考实验:

1.检查油路是否搭接正确。

2.检查电路连接是否正确(PLC输入电源是否要求电源)。

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下)。

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后在运行,直到错误排除,启泵站,开始试验。

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开溢流阀:

实验完成后,完全打开安全阀,在止泵站。

六、参考实验扩展:

液压油蓄能器补油,最大压力值由压力继电器调定。

继电器发出信号时二位三通阀卸荷,不发信号液压泵给蓄能器冲压。

(图15扩展回路)

实验九液压锁紧回路

一、实验目的:

1.了解锁紧回路在工业中的作用,并举例说明;

2.掌握典型的液压锁紧回路及其运用;

3.掌握普通单向阀和液控单向工作原理、职能符号及其运用:

4.掌握PLC的应用和使用方法;

5.掌握电器元器件的工作方式和使用方法;

6.了解接近开关的工作原理和使用方法。

二、实验器材:

1.液压实验台1台

2.泵站1套

3.三位四通电磁换向阀1只

4.液控单向阀2只

5.液压缸1只

6.直动式溢流阀1只

7.接近开关及其支架2套

8.压力表1只

9.油管及导线若干

三、实验原理:

学生可根据个人兴趣,选择合适的实验器材,安装运行一个或多个锁紧回路。

这里以液控单向阀为例说明。

当三位四通电磁换向阀位于中位时,液控单向阀双向锁紧,液压缸保持原来在原来工作状态。

液压系统原理图:

(图16液压锁紧回路)

1溢流阀2三位四通电磁换向阀3液控单向阀4液压缸

四、实验步骤:

1.根据实验要求设计出合理的液压原理图;

2.根据原理图选择恰当的液压元器件,并按图把实物连接起来;

3.根据动作要求设计电路,并依据设计好的电路进行实物连接(根据前面对PLC模块的介绍,连接PLC控制电磁铁,输入PLC程序,试着编写其它的控制程序);

4.工作准备完毕,回路搭接正确。

旋开直动式溢流阀1到最大,起动泵站,调节直动式溢流阀1(压力小于6MPa);

5.开启电源按钮,按钮开关SB1闭合,三位四通电磁换向阀2换向,液压缸4伸出;

6.按钮开关SQ2闭合,三位四通电磁换向阀2换向,缸缩回,按停止按钮,液压缸4保持原有状态,液控单向阀相互锁紧,液压缸4保持工作位置;

7.实验完毕后,三位四通电磁换向阀卸荷,打开溢流阀,停止油泵电机,待系统压力为零后,拆卸油管及液压阀,并把它们放回规定的位置,整理好实验台。

五、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后运行,直到错误排除,启动泵站,开始试验;

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成后,完全打开安全阀,停止泵站。

六、实验扩展:

用不同的方式去控制电磁换向阀工作位置切换。

(图17扩展回路)

(图18扩展回路控制参考程序)

X0--启动按钮X1—急停按钮X2—接近开关SQ1X3—接近开关SQ2

Y0—缸伸出状态Y1—缸缩回状态

实验十两级换速控制回路

一、实验目的:

1.熟悉各液压元件的工作原理;

2.熟悉PLC软件的编程,以及工作方式;

3.了解两级换换速回路的工作原理和实际在工业中应用;

4.加深了解电器元器件工作原理和使用方法;

5.加强学生的动手能力和创新能力。

二、实验器材:

1.液压实验台1台

2.液压泵站1套

3.液压缸1只

4.直动式溢流阀1只

5.三位四通电磁换向阀1只

6.二位三通电磁换向阀1只

7.调速阀(或单向节流阀)1只

8.接近开关及其支架3套

9.油管、压力表、四通若干

三、实验原理:

系统的速度可以由调速阀3及二位三通电磁换向阀4调定。

当二位三通电磁换向阀4没有接入导通时,速度由调速阀3调节:

但当二位三通电磁换向阀4导通时,系统处以没有背压的情况,调速阀3没有调速功能,从而达到实验要求。

二位三通电磁换向阀4和三位四通电磁换向阀2的通断由接近开关来控制。

(图19两级换速控制回路)

1溢流阀2三位四通电磁换向阀3调速阀

4二位三通电磁换向阀5液压缸

(图20PLC参考程序)

X0–开始按钮X1-急停按钮X2–接近开关SQ1X3–接近开关SQ2

X4–接近开关SQ3

Y0–缸伸出Y1–缸减速Y2–缸缩回

四、实验步骤:

1.根据实验要求设计出合理的液压原理图(提供两种控制,可供选择);

2.根据原理图选择恰当的液压元器件,并按图把实物连接起来;

3.根据动作要求设计电路,并依据设计好的电路进行实物连接;

4.在开启泵站前,请先检查搭接的油路和电路是否正确,经测试无误,方可开始试验;

5.起动泵站前,请先完全打开溢流阀1,调定系统压力到工作压力(<6MPa);

6.接近开关SQ1感触信号,三位四通电磁换向阀YA1得电换向,液压缸快速伸出。

直到接近开关SQ2感触信号,二位三通电磁换向阀YA3得电换向,调速阀3受压,调节调速阀的开口来改变液压缸速度,液压缸减速运行;

7.接近开关SQ3感触信号,三位四通电磁换向阀YA2得电换向(YA1和YA3失电),液压缸快速缩回。

直到接近开关SQ1感触信号,重复刚开始步骤;

8.实验完毕后,打开溢流阀,停止油泵电机,待系统压力为零后,拆卸油管及液压阀,并把它们放回规定的位置,整理好实验台。

并保持系统的清洁。

五、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否搭接错误,开始试验前需检查,运行。

如有错误,修正后在运行,直到错误排除,启泵站,开始试验;

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成后,完全打开安全阀,停止泵站。

六、实验扩展:

Ø多级换速回路:

(图21扩展回路图)

(图22扩展回路图电气控制图)

实验十一液压缸并联的同步回路

一、实验目的:

1.了解并应用液压缸并联的同步回路的原理;

2.加深对液压元件的了解;

3.加深对电器元器件工作原理和应用。

二、实验器材:

1.液压实验台1台

2.泵站1台

3.直动式溢流阀1只

4.二位四通电磁换向阀1只

5.节流阀2只

6.液压缸2只

7.油管、压力表、四通若干

三、实验回路原理图:

调节节流阀到相同系数,启动泵站,双缸同步伸出:

二位四通电磁换向阀得电换向,双缸同步缩回。

节流阀起节流作用,控制流量。

(图22液压缸并联的同步回路)

1溢流阀2二位四通电磁换向阀3节流阀4液压缸

四、实验步骤:

1.看懂实验原理图,按照原理图连接好回路和电气回路图;

2.检查电路和油路搭接是否正确,经过测试后方可进行试验;

3.检查无误后,安全阀(溢流阀)处于开启状态,打开总电源,开启泵站电机;

4.节溢流阀1,系统压力达到一定值(小于6MPa),液压缸4的无杆腔开始进油,活塞杆向右运行,两缸的运动速度基本实现同步(误差在2%-5%之内);

5.按按钮开关SB1闭合,二位四通电磁换向阀YA1得电之后,两缸的有杆腔开始进油,活塞杆向右运行;

6.由于两腔作用力的有效面积不一样,所以在系统压力不变的情况下,活塞杆的伸出的速度比它复位的速度快。

如果两缸的同步误差比较大,调节单向节流阀3,通过调节其回油的流量来减少误差;

7.实验完毕之后,清理实验台,将各元器件放入原来的位置。

五、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否错误,开始试验前需检查。

如有错误,修正后在运行,直到错误排除,开始试验;

5.回路必须搭接安全(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成,完全打开安全阀,停止泵站。

实验十二顺序动作回路

一、实验目的:

1.了解压力控制阀的特点;

2.掌握顺序阀的工作原理、职能符号及其应用;

3.掌握顺序阀和行程开关实现顺序动作回路;

4.深入了解电器元器件的工作原理和应用。

二、实验器材:

1.液压实验台1台

2.三位四通电磁换向阀(阀芯机能“O”)1只

3.顺序阀2只

4.液压缸2只

5.接近开关及其支架2只

6.溢流阀1只

7.压力表油管若干

三、实验原理:

调节顺序阀旋钮,三位四通电磁换向阀得电换向,一个液压缸先伸出或缩回,当达到顺序阀调定压力,顺序阀导通,另一个液压缸缩回或伸出。

(图23顺序动作回路)

1溢流阀2三位四通电磁换向阀3顺序阀4液压缸

四、实验步骤:

1.根据试验内容,设计实验所需的回路,所设计的回路必须经过认真检查,确保正确无误;

2.按照检查无误的回路要求,选择所需的液压元件,并且检查其性能的完好性;

3.将检验好的液压元件安装在插件板的适当位置,通过快速接头和软管按照回路要求,把各个元件连接起来(包括压力表)。

(注:

并联油路可用多孔油路板);

4.经过检查确认正确无误后,完全打开溢流阀1(系统溢流阀做安全阀使用,不得随意调整)再启动油泵,按要求调压(<6MPa)。

不经检查,私自开机,一切后果由本人负责;

5.按钮开关SB1闭合,三位四通电磁换向阀

(2)YA1得电换向,液压缸4(右)伸出,顺序阀3(左)压力达到设定压力后液压缸4(左)伸出;

6.按钮开关SB2闭合,三位四通电磁换向阀

(2)YA2得电换向,液压缸4(左)缩回,顺序阀3(右)压力达到设定压力后液压缸4(右)缩回;

7.观察缸的运动状态,液压缸的伸出和缩回的先后顺序,达到所需的工作过程,实验目的达到;

8.实验完毕后,应先旋松溢流阀手柄,然后停止油泵工作。

经确认回路中压力为零后,取下连接油管和元件,归类放入规定的抽屉中或规定地方。

五、注意事项:

1.检查油路是否搭接正确;

2.检查电路连接是否正确(PLC输入电源是否要求电源);

3.检查油管接头是否搭接牢固(搭接后,可以稍微用力拉一下);

4.检查电路是否错误,开始试验前需检查。

如有错误,修正后在运行,直到错误排除,启动泵站,开始试验;

5.回路必须搭接安全阀(溢流阀)回路,启动泵站前,完全打开安全阀:

实验完成,完全打开安全阀,停止泵站。

六、参考实验(液压系统图):

Ø行程开关控制的顺序回路:

(图24扩展回路)

(图25扩展回路控制电路图)

实验十三防冲击回路

一、实验目的:

1.了解液压系统回路中设置缓冲阀的目的:

2.掌握典型的缓冲回路,理解它们是怎样达到缓冲效果的:

二、实验器材:

1.液压实验台1台

2.三位四通电磁换向阀1只

3.液压缸1只

4.溢流阀1只

5.顺序阀2只

6.油管若干

7.压力表(量程:

10MPa)1只

8.油泵1台

三、实验原理:

学生可根据个人兴趣,选择合适的实验器材,安装运行一个或多个缓冲回路。

这里以顺序阀为例,防止泵站突然启动,高压力冲击回路,破坏液压件。

顺序阀调定压力,回路达到设定值,顺序阀开启工作,保护回路。

(图26防冲击回路)

1溢流阀2三位四通电磁换向阀3顺序阀4液压缸

四、实验步骤:

1.根据实验原理图,认真分析液压原理图,掌握工作原理和控制原理;

2.根据实验回路需要,准备液压元器件,并确认液压元器件是完好的;

3.将检验好的液压元件安装在插件板的适当位置,通过快速接头和软管按照回路要求,把各个元件连接起来(包括压力表)。

(注:

并联油路可用多孔油路板);

4.按照回路图,确认安装连接正确后,旋松泵出口处的溢流阀(系统溢流阀做安全阀使用,不得随意调整;)。

经过检查确认正确无误后,再启动油泵,按要求调压,一定在系统额定压力范围内调节压力(小于6MPa);

5.按钮开关SB1闭合,三位四通电磁换向阀

(2)YA1得电换向,液压缸4伸出,顺序阀3(左)压力达到设定压力,顺序阀3(左)将开启,保护回路。

6.按钮开关SB2闭合,三位四通电磁换向阀

(2)YA2得电换向,液压缸4