来料检验控制程序阿斯米分享.docx

《来料检验控制程序阿斯米分享.docx》由会员分享,可在线阅读,更多相关《来料检验控制程序阿斯米分享.docx(15页珍藏版)》请在冰豆网上搜索。

来料检验控制程序阿斯米分享

来料检验控制程序

制定:

田鑫日期2017-2-25

标准化审核:

魏海艳日期2017-2-25

审核:

王芳日期2017-2-25

批准:

王驰伟日期2017-2-25

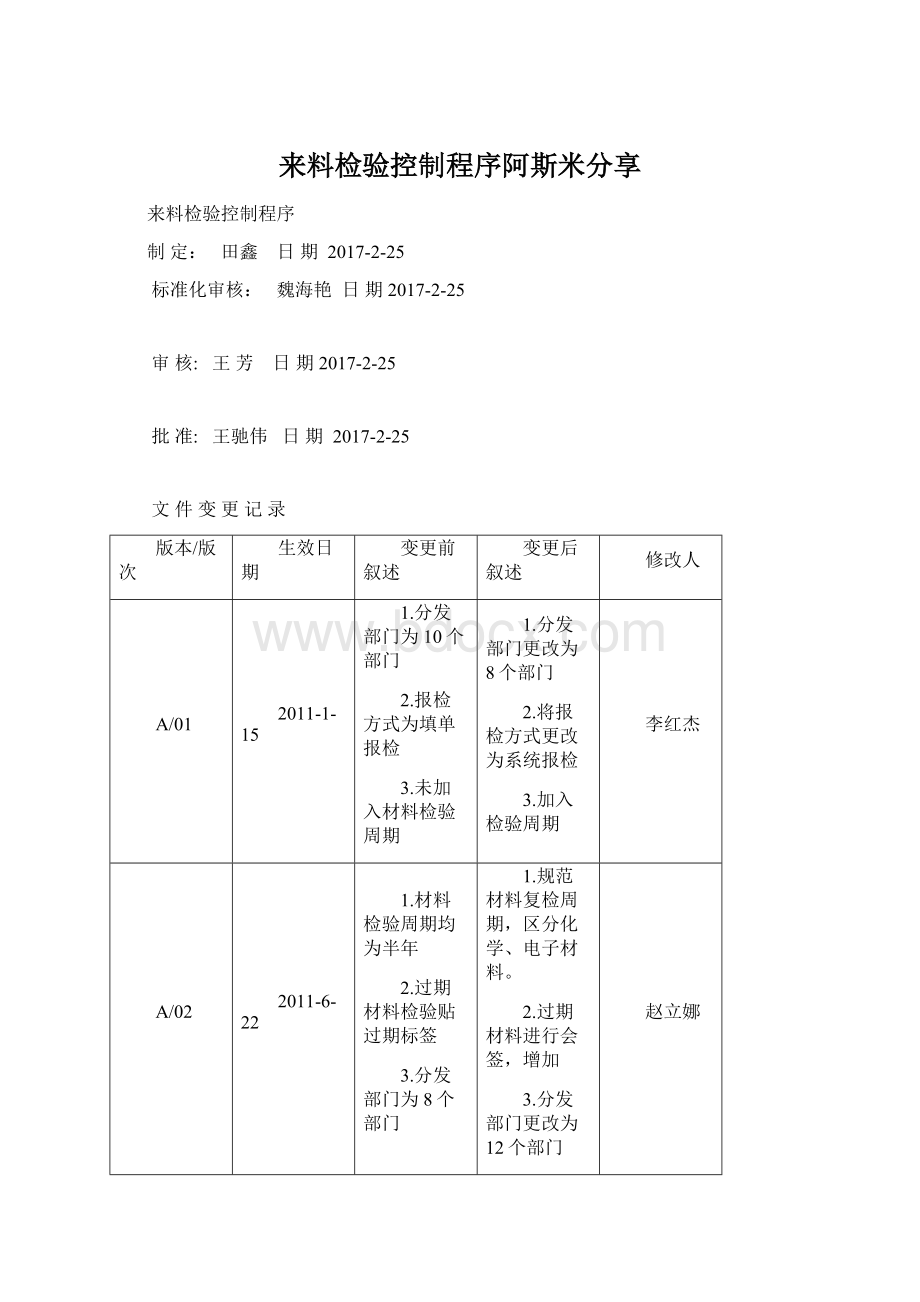

文件变更记录

版本/版次

生效日期

变更前叙述

变更后叙述

修改人

A/01

2011-1-15

1.分发部门为10个部门

2.报检方式为填单报检

3.未加入材料检验周期

1.分发部门更改为8个部门

2.将报检方式更改为系统报检

3.加入检验周期

李红杰

A/02

2011-6-22

1.材料检验周期均为半年

2.过期材料检验贴过期标签

3.分发部门为8个部门

1.规范材料复检周期,区分化学、电子材料。

2.过期材料进行会签,增加

3.分发部门更改为12个部门

赵立娜

A/03

2011-9-16

符合公司组织架构

公司组织结构调整,部门名称修改

董篮

A/04

2012-12-13

符合公司组织架构

公司组织结构调整,部门名称修改

规范材料过期复检周期关于5.3和5.4/5.5/5.6部分的调整以及细化内容

董篮

A/05

2014-4-10

1、公司组织架构调整,部门名称修改。

2、5.3和5.4/5.5/5.6部分调整以及细化内容

董篮

A/06

2014-6-11

1、将5.3.7和5.3.8部分删除。

2、将5.5.4部分原则细化

董篮

A/07

2014-7-18

1、将5.4.2溯源码标签简单化

2、将5.5不合格品的处置流程细化,舒通

3、将5.3.4内容细化

4、删掉不合格材料审核记录表

5、增加留样期限

段辉

A/08

2014-10-20

1.增加紧急物料需求标签、样品检验要求

2.修改5.6库存材料品质维护

3.增加BMS测试检验报告编号

段辉

A/09

2015-6-20

1.在5.4中增加标签颜色,增加蓝色签,取消挑选标签和挑选合格标签,取消电芯样品标签并改为蓝色标签

2.补充5.7.1中缺陷等级的定义

3、增加隔离膜的留样要求

张涛

B/00

2015-11-25

特采W,挑选S,退货R

1.修改来料检验状态标识,5.4.2,

拥彦江

B/01

2016-3-21

无已检验标签

1.增加已检验标签的检验状态,5.4.2,

2、5.9IQC留样要求,去掉铜铝箔留样。

3、5.3.3对于供应商一次来货批次小于等于3批次的,每批检验,大于3批次的抽检批数为随机抽取3批次测量即可,3批次都合格判定此次来货所有批次合格

拥彦江

B/02

2016-5-13

/

1、增加5.6.2,对于超期复检的材料,检验合格后延长1个保质周期。

2、将IQC标签英文标识改成汉字标识

拥彦江

2016-6-4

5.8对于研发样品材料在物料请购时,须提供购入规格书,给供应链与品质IQC,并注明样品是否需要IQC检验。

对于无检验标准且无需检验的研发样品,IQC处不予检验,只需签字领出即可。

1、根据公司高层决议修订5.8为5.8.2对于样品材料在物料第一次请购时,小电池开发部或动力电池开发部须提供《原材料检验规格书》,给供应链与品质IQC,做为采购下单和品质检验样品的依据。

2、增加5.3.8和5.3.9保质期和标识IQC检验

拥彦江

B/03

2016-9-12

/

增加5.8的规定

拥彦江

B/04

2016-12-11

公司资材系统

增加5.3.3的“并在K3系统登记检验具体批次。

”要求

拥彦江

B/05

2017-2-25

/

1、条款5.3.2增加内容:

若顾客有要求时,接收标准按照顾客要求执行;对于计数型数据的抽样,接收水平为零缺陷。

2、增加条款5.9本过程风险识别及管理需要依照《风险和机遇管理控制程序》实施。

田鑫

1.目的

1.1对供应商(含外包方)的来料进行检验,防止不良原材料、外协件流入生产线。

1.2通过检验所得的资料,反馈供货商并追踪改善效果。

2.适用范围

凡本公司产品所需采购的原材料、外协件均适用。

3.职责与权限

3.1品质保证部IQC负责执行进料抽样、送样、检验、判定。

3.2供应链管理部负责材料的采购、来料识别、储存及搬运,K3系统确定检验标准与物资编码的对应。

3.3相关部门负责配合实施本程序。

4.术语和定义

IQC:

IncomingQualityControl来料品质控制

AQL:

AcceptedQualityLevel质量接收水准

SQE:

SupplierQualityEngineer供应商质量工程师

外协件:

指产品外包商生产的产品或服务外包商提供的服务

5.内容

5.1作业流程(见附件一)

5.2进料

5.2.1供应链管理部仓储人员在供货商进料后,确认包装完好、货物标识、数量正确后进行收货,并将进料物品置于待验区。

5.2.2供应链管理部仓储人员在收货进料后,通过资财系统报检通知品质保证部IQC人员进行检验,IQC检验员根据资材系统中报验单进行检验。

IQC人员需要每天不定时对报验单进行及时刷新,以便能及时检验。

5.3检验

5.3.1品质保证部IQC作业人员在接到资财系统报检后依《xx检查作业指导书》或《xx项目原材料检验标准》进行检验,特殊情况下供应链管理部仓储人员可与品质保证部IQC人员进行线下沟通,保证材料检验的有序进行。

5.3.2检查抽样标准依据《xx检查作业指导书》或《xx项目原材料检验标准》中抽样计划所规定的内容进行抽样,允许接收标准依据《xx检查作业指导书》或《xx项目原材料检验标准》进行判定,参考GB/T2828.1-2013《计数抽样检验程序》的抽样方案按正常检查一次抽样方案执行;若顾客有要求时,接收标准按照顾客要求执行;对于计数型数据的抽样,接收水平为零缺陷。

具体抽样方法依据《xx检验作业指导书》或《xx项目原材料检验标准》中执行。

若连续3批抽验不合格,则采取加严抽验方案。

如果在初次加严检验的一系列连续批中未接收批的累计数达到3批,应暂时停止检验,直到供方提供有效改善方案并实施,才能恢复检验并实行加严检验,如果恢复检验后的接连3批已被认为是可接收的,应恢复正常检验。

5.3.3对于供应商同一物料编码一次来货批次小于等于3批次的,每批检验,大于3批次的抽检批数为随机抽取3批次测量即可,3批次都合格判定此次来货所有批次合格,并在K3系统登记检验具体批次。

5.3.4原材料入待验区后,品质保证部IQC作业人员将材料检验结果记录在相应的检验报告中。

正常情况下品质保证部IQC人员在接到系统报验后根据《原材料检验周期》中规定时间内将材料检验完成,并给出判定结果。

5.3.5品质保证部IQC作业人员在填写记录时,如发生错误或修改时,应用横线划掉再填写正确内容同时签上修改者的姓名,不得使用涂改液涂改,以保证记录内容和结果的真实性;物料中的关键尺寸须班长核实确认无误后,记录内容才能生效,否则须重新测量。

5.3.6品质保证部IQC检验报告编号原则如下:

物料编码+来料日期+流水号

例ABCDE0001+101018+1

XXXXXXXXX+101018+1

当天本物料第1次来料检验

10年10月18日

物料编码为XXXXXXXXX

注:

当同一种物料一批次来料为2个或2个以上时,流水号编码依次延续,保证一个批号对应一

个编码。

5.3.7对于品质保证部IQC处无法检验需要送样的原材料,品质保证部IQC检验员需填写《捷威动力研发部测试申请单》签核后,送至研发实验室检验(为保证标识的可识别性,采用K3系统报验的物资编码,在仓库、IQC检验及实验室检验传递信息中统一进行使用)待研发实验室将检验结果通过ERP系统反馈品质保证部IQC处,品质保证部IQC根据送样的结果填写《XX检验报告》。

5.3.8保质期为材料的存储期限,物料到料时剩余保质期至少大于技术文件规定的保质期的三分之二,进检时品质IQC检验时核对此项。

5.3.9检查供应商批次标识内容与要求的一致性,对于要求明确区分批次的按批次要求执行,并需要供应商批次出货检验报告;供应商无需批次标识,只需出货日期的(具体物资编码见清单),供应商需要在外箱上黏贴醒目合格标识,不用每次提供进检报告。

5.4合格品的处置

5.4.1检验合格的原材料,品质保证部IQC通过资财系统告知供应链管理部。

5.4.2品质保证部IQC作业人员在检验合格品的包装外箱(整托发放视为一个)处逐一粘贴检验合格标识,品质IQC记录供应商批次来料时间,并黏贴已检验标签;供应商无需批次标识的(具体物资编码见文件),品质IQC黏贴溯源码标签。

已检验标签样式如下,与溯源码标签的区别在于无条码,IQC溯源码用检验日期代替,颜色和第一行标识与溯源码标签相同。

JEVEIQCPASS

2016-3-21

相同部分

变更部分

溯源码的编号原则如下:

物料编码+来料日期+检验批次+标识号(挑选,让步使用,紧急放行,挑选使用,判定待处理,样品,退货,过期合格原溯源码)

条码(与品质保证部IQC溯源码相对应)

物资编码+101018+1+标识号(合格品无需此标识)

品质保证部IQC溯源码

种类:

1检验合格(绿色)种类:

2挑选后合格(上线前挑选)(绿色)

JEVEIQC挑选后合格

XXXXXXXX1010181SP

JEVEIQCPASS

XXXXXXXX1010181

JEVEIQC紧急放行

XXXXXXXX1010181E

种类:

3让步使用(上线直接使用)(绿色)种类:

4紧急放行标签(待判定暂允用)(蓝色)

JEVEIQC挑选使用

XXXXXXXX1010181S

JEVEIQC样品标签

XXXXXXXX1010181SA

种类:

5样品标签(新材料开发使用)(蓝色)种类:

6挑选使用标签(生产过程中挑选)(橙色)

种类:

7判定待处理标签(待挑选/维修)(黄色)种类:

8判退标签(红色)

JEVEIQC判退

XXXXXXXX1010181R

JEVEIQC判定待处理

XXXXXXXX1010181P

种类:

9过期合格标签(新溯源码后加原溯源码)(绿色)

JEVEIQC过期合格

XXXXXXXX1010181(原溯源码)

注:

该一维码要贴在来料外包装箱上,并且该码要与来料检验信息对应,黏贴位置在供应商标识下方。

5.5不合格品的处置

5.5.1经检验不合格的原物料、外协件,由品质保证部IQC人员通知供应链管理部,并填写《不合格材料通知单》,如该物料为紧急使用,由供应链管理部填写《特采报告》申请单会签至相关部门(根据缺陷等级按部门签署),具体执行细则依据《紧急物料管理规定》﹐连续两批来料不良,第三批仍需特采使用的材料,需要经品质副总做最终判定。

5.5.2若为紧急生产用料,则应由计划管理部提出紧急需求,填写《材料紧急需求单》,经相关部门签核后,最终确认是否可以上线使用,具体执行细则依据《紧急物料管理规定》。

品质保证部IQC负责对相关品质进行追踪确认。

5.5.3样品来料:

a.电芯类样品来料依据《电芯材料样品检验作业指导书》判定,贴签规则按照电芯样品规则,见5.4.2

b.EVPACK类样品在首板件和模具验收之前在的样件应以实配为主,IQC判定为不合格但由于实配可使用,则由动力电池开发部项目经理签字确认,贴蓝色样品标签。

5.5.3经判定不可用的原物料、外协件。

a.品质保证部IQC人员将不合格数量填在系统上交付供应链管理部仓储人员。

b.品质保证部IQC人员在不合格品的外箱粘贴红色溯源码标签,并通知供应链管理部仓储人员区别存放。

c.品质保证部IQC人员填写根据《不合格材料通知单》通知供应链管理部办理退货手续;

5.5.4经评审为可特采使用的原材料、外协件,应在包装外箱粘贴黄色溯源码标签并以邮件的形式通知到生产现场品质人员与制造部人员,以追踪后续使用状况。

5.5.5生产制程中如发现原部材料异常状况,生产线PQC需通知IQC人员,IQC进行确认是否为来料不良;

5.5.6对于存在品质问题原材料、外协件,品质部开出《供应商品质异常改善报告》,通知供应商处理,并在48小时内要求供应商给出初步原因分析,在三个工作日内给出改善报告。

5.5.7IQC需长期建立生产异常反馈台账及投诉台账,及时更新维护台账信息。

IQC工程师负责对台账每周进行更新汇总跟踪。

5.6库存材料品质维护

5.6.1对于接近有效期限原材料,由仓储管库人员把接近有效期限原材料具体信息(型号、数量等)以邮件形式提前1个月通知生产管理部,由生产管理部在确定订单情况下对接近期限的原材料进行处理。

对于已过期原材料,由仓储管库人员开出《库存物资复检单》给到生产管理部,由计划管理部在确定订单情况下对过期物料进行判定,如果过期原材料生产仍须继续使用,计划管理部需将《库存物资复检单》传递到品质部IQC班长或工程师,IQC班长或工程师将安排材料进行检验,检验完成后开立《过期材料审核记录表》,由IQC人员会签相关部门。

依据实际状况,做最终判定。

品质保证部IQC负责跟踪后续品质状况。

5.6.2对于超期复检的材料,检验合格后延长1个保质周期。

5.7抽样依据:

5.7.1缺陷分类:

严重缺陷(Critical):

产品缺陷对人身安全和环境安全存在伤害或威胁;或产品缺陷致使产品功能失效的不良,用代码Cr表示。

主要缺陷(Major):

产品缺陷影响产品的使用性能或致使产品功能无法正常发挥的不良;用代码Ma表示。

轻微缺陷(Minor):

产品缺陷不影响产品的性能与功能;但会致使产品的性能与功能潜在失效的或被客户视为投诉的不良,用代码Mi表示。

5.7.2每一种材料对应不同的抽样方法,具体抽样方法参照相应《xx检查作业指导书》或《xx项目原材料检验标准》中执行。

5.8对于外协加工\样品检验规定

5.8.1对于外协加工原材料,外协加工后相关人员通知到IQC处,IQC检验人员应按正常检验流程检验,并根据实际状况对材料做最终判定;

5.8.2对于样品材料在物料第一次请购时,小型电池开发部或动力电池开发部须提供《原材料购入规格书》,给供应链与品质IQC,做为采购下单和品质检验样品的依据。

5.8.3新导入材料需研发提供《产品应用确认报告》,设计定型后,量产前须提供《原材料购入规格书》。

5.9IQC留样要求:

5.9.1电芯材料需要留样的材料为,所有粉料,极耳,铝塑膜,隔离膜。

保留数量及保存时间分别为极耳5个,1年;铝塑膜0.5米,1年;隔离膜1米,保留1年,粉料保留100g,保留半年;

5.9.2EV材料需要留样的材料为螺钉、垫片,按供应商的批次号留样,每批次留取5个,保留半年;。

5.9.3留样批次,供应商供货的每个批次号,留样需要记录留样日期、批次、型号、留样人。

5.8检验标准编制

5.8.1小电池开发部和动力电池开发部负责规格书及图纸的下发。

5.8.2供应链管理部负责物资编码编制和规格书号的对应。

5.8.3品质部负责编制对应物资编码的检验标准。

5.9本过程风险识别及管理需要依照《风险和机遇管理控制程序》实施。

6相关文件

6.1GB2828.1-2012《计数抽样检验程序第1部分:

按接收质量限(AQL)检索的逐批检验抽样计划》

6.2《不合格品控制程序》QSP-022

6.3《产品标识和可追溯性管理程序》QSP-014

6.4《供应商管理程序》QSP-011

6.5《紧急物料管理规定》WI-021-01

6.6《风险和机遇管理控制程序》QSP-033

7相关记录

7.1《原材料检验登记表》QF-QSP-021-01A

7.2《原材料检验报告》QF-QSP-021-02A

7.3《化学原材料检验报告》QF-QSP-021-03A

7.4《供应商品质异常改善报告》QF-QSP-021-05A

7.5《材料紧急需求单》QF-QSP-021-06A

7.6《过期材料审核记录表》QF-QSP-021-07A

7.7《库存物资复检单》QF-QSP-021-08A

7.8《特采报告》QF-QSP-011-07A

7.9《不合格材料通知单》QF-QSP-021-09A

7.10《BMS测试检验报告》QF-QSP-021-10A

8.流程图

9.附件