HG1952254YM1型锅炉炉膛水冷壁概况.docx

《HG1952254YM1型锅炉炉膛水冷壁概况.docx》由会员分享,可在线阅读,更多相关《HG1952254YM1型锅炉炉膛水冷壁概况.docx(10页珍藏版)》请在冰豆网上搜索。

HG1952254YM1型锅炉炉膛水冷壁概况

炉膛与水冷壁

1.概述

炉膛是锅炉中组织燃料燃烧的空间,也称燃烧室。

是锅炉燃烧设备的重要组成部分。

炉膛除了要把燃料的化学能转变成燃烧产物的热能外,还承担着组织炉膛换热的任务,因此它的结构应能保证燃料燃尽,并使烟气在炉膛出口处已被冷却到使其后面的对流受热面安全工作所允许的温度。

水冷壁是敷设在炉膛四周由多根并联管组成的蒸发受热面。

其主要作用是:

吸收炉膛中高温火焰及炉烟的辐射热量,使水冷壁内的水汽化,产生饱和水蒸汽;降低高温对炉墙的破坏作用,保护炉墙;强化传热,减少锅炉受热面面积,节省金属耗量;有效防止炉壁结渣;悬吊炉墙。

直流锅炉水冷壁中工质的流动为强制流动,管屏的布置较为自由,最基本的有螺旋管圈、垂直上升管屏和回带管屏三种型式。

2.对锅炉炉膛和水冷壁的设计要求

1)点火方便、燃烧稳定安全。

2)针对本锅炉设计煤种及校核煤种灰熔点低且易于结渣的特点,采取有效措施防止炉膛结焦。

3)保证燃烧室空气动力场良好,出口温度场均匀,炉膛出口水平烟道两侧对称点间的烟温偏差不超过50℃。

4)受热面不产生高温腐蚀。

5)炉膛出口烟温,无论在燃用设计煤种还是在燃用校核煤种时,炉膛出口以后的受热面不结渣、不积灰。

炉膛出口烟气温度低于1005℃。

6)炉膛水冷壁管、管屏、过热器和再热器的任何部位都不直接受到火焰的冲刷。

7)炉膛布置的吹灰器能随炉体膨胀。

3.炉膛几何特性

炉膛几何特性主要指的是炉膛的宽度、深度、高度和几何形状,它们都与炉膛的主要热力特性有关。

炉膛几何特性是影响炉膛能否满足设计要求的重要因素之一。

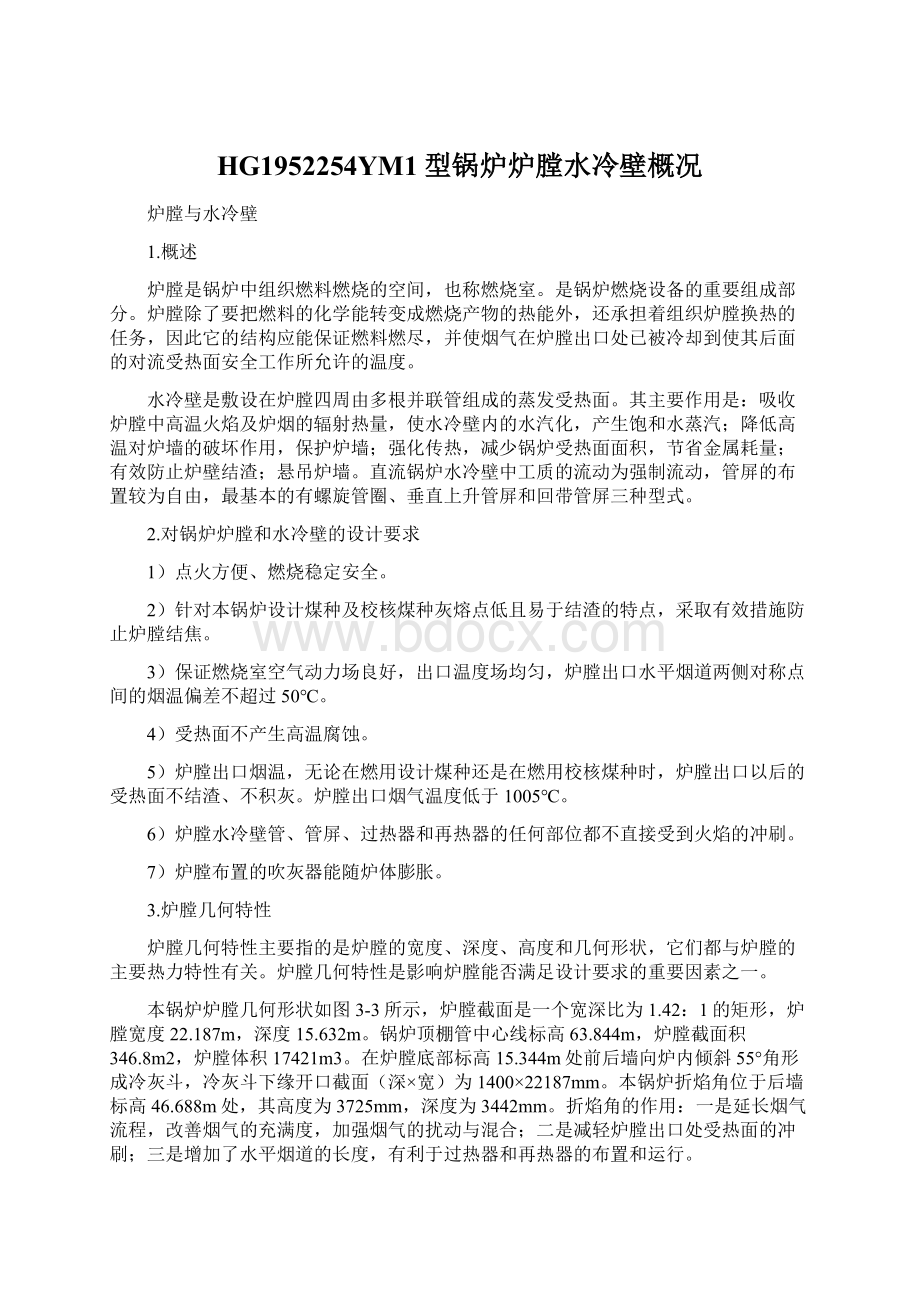

本锅炉炉膛几何形状如图3-3所示,炉膛截面是一个宽深比为1.42:

1的矩形,炉膛宽度22.187m,深度15.632m。

锅炉顶棚管中心线标高63.844m,炉膛截面积346.8m2,炉膛体积17421m3。

在炉膛底部标高15.344m处前后墙向炉内倾斜55°角形成冷灰斗,冷灰斗下缘开口截面(深×宽)为1400×22187mm。

本锅炉折焰角位于后墙标高46.688m处,其高度为3725mm,深度为3442mm。

折焰角的作用:

一是延长烟气流程,改善烟气的充满度,加强烟气的扰动与混合;二是减轻炉膛出口处受热面的冲刷;三是增加了水平烟道的长度,有利于过热器和再热器的布置和运行。

4.炉膛热负荷

炉膛的主要热力特性就是燃料每小时输入炉膛的平均热量,或称炉膛热功率。

按计算方法,炉膛热负荷可分为以下几种,它们都是锅炉设计、运行中必须注意的主要热力参数。

1)炉膛容积热负荷

单位时间送入单位炉膛容积中的热量称为炉膛容积热负荷,用qv表示,单位为KW/m3或MW/m3。

qv值与烟气在炉内停留时间的倒数有关,qv的大小应既能保证联燃料的燃烧完全,又要满足烟气的冷却条件,即使烟气在炉膛内冷却到不使炉膛出口后的受热面结渣的程度。

对于大容量锅炉应以烟气冷却条件来选用qv,使烟气能充分冷却到合适的炉膛出口烟温。

2)炉膛截面热负荷

单位时间送入单位炉膛截面中的热量称为炉膛截面热负荷,用qa表示,单位为KW/m2或MW/m2。

qa是炉膛的重要计算特性,它反应了燃烧器区域的温度水平。

如果qa过高,说明炉膛截面过小,在燃烧器区域燃料燃烧放出的大量热量没有足够的水冷壁受热面来吸收,就会使燃烧器区域的局部温度过高,引起燃烧器区域的结渣。

还有可能使水冷壁发生膜态沸腾,使水冷壁管过热烧坏。

3)燃烧器区域壁面热负荷

按照燃烧器区域炉膛单位炉壁面积折算,单位时间送入炉膛的热量称为燃烧器区域壁面热负荷,用qr表示,单位为KW/m2或MW/m2。

qr与炉膛截面热负荷qa一样,反映了燃烧器区域的温度水平。

但qr还能反映火焰的分散和集中情况。

qr愈大,说明火焰愈集中,燃烧器区域的温度水平就愈高,这对燃料的稳定着火有利,但却容易造成燃烧区域的壁面结渣。

4)炉膛辐射受热面热负荷

炉膛单位辐射受热面在单位时间吸收的热量称为炉膛辐射受热面热负荷,也称辐射受热面热流密度,用qf表示,单位为KW/m2或MW/m2。

qf愈高,表明单位辐射受热面所吸收的热量愈大,说明炉内烟气温度水平愈高。

qf如果过大,就会造成水冷壁结渣。

此外,qf的数值也是判断膜态沸腾是否会发生的主要指标之一。

本锅炉炉膛和水冷壁设计数据

炉膛断面(炉宽´炉深)22187×15632mm´mm

炉膛容积17421m3

炉膛水冷壁面积4260m2

上排一次风中心线到屏底距离18.1m

炉膛容积热负荷85.4kW/m3

炉膛截面热负荷4.29MW/m2

燃烧器区域壁面热负荷1.524MW/m2

炉膛有效投影辐射受热面热负荷175kW/m2

炉膛出口烟气温度1005°C

屏式过热器底部烟气温度1414°C

注:

1)炉膛出口断面的定义:

沿烟气行程遇到的管间净距离平均≤457mm的受热面第一排管子中心线构成的断面,由于本工程锅炉上炉膛的屏式过热器和末级过热器的节距均大于457mm,故将后水冷壁吊挂管中心线定义为炉膛出口断面。

2)炉膛容积的定义:

以冷灰斗底部有效容积上半部高度到炉膛出口断面的容积。

3)热负荷值根据炉膛净输入热量计算。

炉膛净输入热量是锅炉在相应负荷下的计算燃煤量(即考虑q4损失后的燃煤量)与燃料低位发热量的乘积。

4)燃烧器区域的选取为:

燃烧器上下煤粉喷口中心线之间的垂直距离外加3m所包围的炉墙壁面积。

炉膛几何简图如下

3725

16000

13431

3442

8306

3122

762

18100

3500

3800

3800

3800

3000

5081

1400

22187(宽)×15632(深)

燃烬风口(AAP)

煤粉喷口

煤粉喷口

煤粉喷口

煤粉喷口

屏式过热器

末级过热器

55°

炉膛出口断面

图3-3炉膛结构示意图

1.1.1.水冷壁结构

我公司锅炉炉膛水冷壁采用焊接膜式壁,炉膛断面尺寸为22187mm×15632mm。

冷灰斗及炉膛下部水冷壁采用螺旋管圈(如图3-4),炉膛上部采用垂直管屏。

图3-4水冷壁展开图

水冷壁由灰斗部分开始,冷灰斗部分的水冷壁由外径为φ219mm、材料为SA-106C的水冷壁下集箱引出的436根直径φ38mm、壁厚为6.5mm、材料为SA-213T12、节距为53mm的管子组成的管带围绕成。

经过灰斗拐点后,管带以17.893°的倾角继续盘旋上升。

螺旋管圈水冷壁在标高43.61m处通过直径为φ219mm、材料为SA-335P12的中间集箱转换成垂直管屏(如图3-5),垂直管屏由1312根φ31.8mm、材料为SA-213T12、节距为57.5mm的管子组成,垂直管屏(包括后水冷壁吊挂管)出口集箱的36根引出管与2根下降管相连,下降管分别连接折焰角入口集箱和水平烟道侧墙的下部入口集箱。

折焰角由384根φ44.5×6、节距为57.5mm的管子组成,其穿过后水冷壁形成水平烟道底包墙,然后形成4排水平烟道管束与出口集箱相连。

水平烟道侧墙由78根φ44.5×6mm的管子组成,其出口集箱与烟道管束共引出24根φ168mm的连接管与4只启动分离器相连,汽水混合物在其中分离。

下表是水冷壁管子、集箱的规格和管材。

表3-1水冷壁技术规范

序号

名称

数量

规格

材料

1

水冷壁入口集箱

2

φ219×42

SA-106C

2

冷灰斗螺旋管圈

436

φ38×6.5

SA-213T12

3

下炉膛螺旋管圈

436

φ38×6.5

SA-213T12

4

压力平衡集箱

4

φ141×25

SA-106C

5

中间混合集箱

4

φ219×50

SA-335P12

6

垂直管屏

1312

φ31.8×5.6

SA-213T12

7

水冷壁出口集箱

4

φ219×50

SA-335P12

8

水冷壁出口集箱引出管

36

φ168×28

SA-335P12

9

下降管

2

φ559×91

SA-335P12

10

折焰角入口组合集箱

2

φ559×91

SA-335P12

11

折焰角入口集箱

8

φ219×50

SA-335P12

12

水平烟道侧墙入口集箱

4

φ219×50

SA-335P12

13

折焰角、水平烟道斜坡对流管束

384

φ44.5×6

SA-213T12

14

水平烟道两侧墙

78

φ44.5×6

SA-213T12

15

折焰角出口集箱

1

φ273×54

SA-335P12

16

后水冷壁吊挂管

95

φ76.2×12.5

SA-213T12

17

水平烟道两侧墙出口集箱

2

φ219×50

SA-335P12

18

至汽水分离器连接管

24

φ168×28

SA-335P12

图3-5中间混合集箱角部结构

在任何工况下(尤其是低负荷及启动工况),水冷壁内有足够的质量流速,保证水冷壁水动力稳定和传热不发生恶化,防止发生在亚临界压力下的偏离核态沸腾和超临界压力的类膜态沸腾现象。

锅炉最低直流负荷为35%BMCR。

为监视蒸发受热面出口金属温度,在水冷壁上装有足够数量的测温装置。

具体数量如下:

水冷壁中间混合集箱上装设150个测点,分离器装设8个测点,分离器出口蒸汽导管上装设8个测点。

锅炉膨胀中心以密封罩壳顶部、后水冷壁中心线前1m的锅炉中心线处为原点,通过水平和垂直方向的导向与约束,实现三维膨胀,防止炉顶、炉墙开裂和受热面变形。

并在需要监视膨胀的位置合理布置膨胀指示器。

水冷壁上设置有必要的观测孔、热工测量孔、人孔、吹灰器孔以及相应的平台。

水冷壁的放水点装在最低处,以保证水冷壁及其集箱内的水能放空。

1.1.2.水冷壁结构特点

螺旋管圈水冷壁的特点是可以通过选取螺旋管的倾角来改变管子节距,使其平行管的数量与炉膛周界无关,可以采用较少的管子而获得高的质量流速,从而避免传热恶化的发生和保证水动力的稳定性。

此外,由于平行管圈盘绕炉膛四周上升,受热均匀,热偏差小。

因而螺旋管圈水冷壁具有很好的变负荷性能,适合变压运行。

本锅炉采用下炉膛螺旋管圈水冷壁和上炉膛垂直管水冷壁的组合方式,一方面满足了变压运行性能的要求,另一方面可在水冷壁的顶部采用结构上成熟的悬吊结构(如图3-6)。

螺旋管圈与垂直管屏采用中间混合集箱的过渡形式。

与分叉管方式相比,中间混合集箱更能保证汽水两相分配的均匀性,而且结构上不受螺旋管与垂直管转换比的限制。

中间混合集箱

水平刚性梁

垂直刚性梁

螺旋管圈和垂直管圈过渡区吊挂结构示意图

图3-6水冷壁悬吊结构

中间混合集箱布置在低负荷时螺旋管圈出口蒸汽干度在0.8以上的标高上,在这个蒸汽干度下中间混合集箱的汽水均匀分配已不成问题。

在这个位置炉膛热负荷已明显降低,垂直管屏在较低的质量流速下能够得到可靠的冷却。

冷灰斗的吸热量约占炉膛总吸热量的10%左右,因此冷灰斗吸热不均引起的热偏差不可忽视。

冷灰斗采用螺旋管圈时,出口工质几乎没有温度偏差,这是垂直管冷灰斗不可比拟的。

1.1.3.炉膛结渣

结渣是指炉内高温烟气夹带的熔融或部分熔融的粘性灰粒碰撞在炉墙或受热面上,粘结形成灰渣层。

结渣是燃煤锅炉运行中较为普遍的现象,本炉的设计煤种为神府东胜煤,具有中偏高结渣的特性,校核煤种二具有较强的结渣特性,因此,本锅炉结渣的可能性是很大的。

结渣对锅炉运行的影响:

1)结渣引起蒸汽温度升高,甚至会招致汽水爆破。

2)结渣可能造成掉渣灭火、损坏受热面和造成人员伤害。

3)结渣会使锅炉出力下降,严重时被迫停炉。

4)受热面易发生高温腐蚀。

5)影响锅炉的经济性。

产生结渣的先决条件是呈熔融状态的颗粒与壁面的碰撞。

炉内颗粒随气流运动,由炉内燃烧空气动力场决定气流向壁面的冲刷程度,决定灰粒与壁面碰撞的机率。

此外较大尺寸的颗粒容易从转向气流中分离出来,与壁面碰撞,因此急剧的气流转向与粗的煤粉细度是容易导致结渣的。

低的灰粒熔融温度和高的壁面温度使灰粒与壁面碰撞之际易呈熔融状态;粗的灰粒也因分离速度大,碰撞壁面前经历的分离时间短,冷却不易而呈熔融状态;不清洁的水冷壁,吸热能力弱,区域温度高,对灰粒的冷却能力弱,使灰粒在碰撞之际呈熔融状态。

灰的熔融特性温度是与所处的环境气氛相关的,若氧化性气氛则熔融温度高,还原性气氛则低,因此炉内的过量空气系数也影响到炉内的结渣。

所以结渣并不是单纯决定于煤灰特性的,而与许多因素密切相关,并通过灰粒的熔融特性温度与结渣倾向相联系。

本锅炉设计煤种的结渣特性是已确定的,下面从锅炉设计和运行方面分析影响结渣的因素。

影响结渣的基本因素:

1)炉内的空气动力场,煤粉或灰的粒度和重度,这影响到烟气和灰粒在炉内的流动。

2)灰粒从烟气中分离出来与壁面的碰撞,既与煤粉细度,也与煤粉的选择性沉积相关。

3)煤的燃烧特性、锅炉负荷及炉内空气动力场所构成的炉内温度场以及煤灰的熔融特性,这影响到与壁面碰撞的灰粒是否呈熔融状态,并具有黏结的能力,这也与受热面的热负荷,受热面的清洁程度相联系的。

从运行的角度分析,主要因素有以下几点:

1)炉膛出口烟温。

炉膛出口烟温在相当程度上表征着炉内的温度水平,或灰粒状态的条件,炉膛出口受热面的结渣倾向。

因此燃用灰熔点低煤种的锅炉,其炉膛出口温度总是设计得偏低的。

2)锅炉负荷。

锅炉负荷通过增大炉内燃料量和受热面的静热流而得到提高,前者燃料量表征炉内的整体温度水平,后者意味着受热面的外壁温度。

因此锅炉负荷增加就意味着炉内结渣可能性的增大。

如发现锅炉结渣现象剧增时的主要处理措施之一是降低锅炉负荷。

3)燃烧器上部的炉膛高度。

从煤粉的燃烧过程来说,需要有一定的炉膛高度来满足燃烧过程或者说火焰长度的需要。

炉内温度分布是与这一高度密切相关的,温度只有在燃烧基本结束后,才会较迅速下降,灰粒才有被冷却固化的可能,如果这一高度(最上层燃烧器到屏式过热器底部)较小,那么屏式过热器结渣可能性就会增大,甚至引起较严重的结渣。

在锅炉设计中这一高度与燃用煤种特性及灰的熔融特性是相对应的。

4)炉壁热负荷和燃烧器区域热负荷。

炉壁热负荷即投入炉内热量与炉壁投影面积之比,表征水冷壁对投入炉内热量的吸收能力,亦即炉内的温度水平,尤其是近炉壁区域的,它直接影响对接近壁面灰粒的冷却能力。

燃烧器区域热负荷是表征燃烧器布置的相对集中和分散。

燃烧器区域是炉内速度和温度变化最激烈、梯度最大的区域,燃烧最强烈,区域温度水平最高,最容易产生结渣的区域。

因此燃用结渣倾向性高煤种的锅炉,燃烧器区域热负荷值取低限。

5)燃烧的空气量及风粉配比。

炉内空气量不足,容易产生一氧化碳,因而使灰熔点大为降低,会引起炉膛内结渣,特别燃用挥发分大的煤时,更容易出现这种现象。

燃料与空气混合不充分,即使供应足够的空气量,也会造成有些局部区域空气多些,另一些区域空气少些,这样空气少的区域就会出现还原性气体,而使灰熔点降低,造成局部结渣。

6)火焰偏斜,煤粉气流贴壁。

燃烧器的缺陷或炉内空气动力工况失常都会引起火焰偏斜或煤粉气流贴壁。

火焰偏斜,使最高温的火焰层移至炉壁处,使水冷壁产生严重结渣。

7)煤粉细度。

煤粉中的粗颗粒既容易从气流中分离出来与壁面碰撞,也需要较长的燃尽时间和火焰长度,更因热容量大,换热系数小而冷却固化不易。

因此在燃用熔融温度特性值低的煤种时,更需控制煤粉中的粗粒重量份额(实际控制煤粉均匀度)。

8)吹灰操作。

煤粉锅炉的结渣是在所难免的,问题是结渣的程度如何。

受热面一旦产生结渣,表面温度随之升高,对于接近受热面的灰粒的冷却能力减弱,会由此导致恶性循环(结渣越来越严重)。

锅炉是通过吹灰器对受热面吹扫来维持受热面清洁,或不致严重被污染。

一旦结渣严重,吹灰器的清扫能力就减弱。

因此吹灰器的布置和运行必须与燃用煤种的结渣倾向相应,使沉积灰渣能得到及时清扫。

针对影响结渣的因素,采取的防治措施有:

1)选取较小的炉膛热负荷,避免火焰冲刷受热面,同时降低整个炉膛温度,以减少结渣的可能性。

2)选取合理的燃烧区域化学反应当量比,不仅确保有一个低NOx排放出口烟温,同时也使结渣的可能性降到最低。

3)选取能够防止对流受热面出现任何结渣可能性的炉膛排烟温度。

4)采用膜式二级和末级过热器设计,从而防止部件管子出列、变形的同时抑制结渣。

5)穿过悬吊过热器中央的吹灰器与过热器的膜式设计面相结合保证了吹灰的有效性。

6)燃烧器喉口周围布置水冷壁弯管,与高导热性的碳化硅砖面相结合,从而降低了燃烧器喉口的表面温度,有效防止燃烧器区域出现结渣。

7)低NOx燃烧器产生较低的燃烧器区域峰值火焰温度。

8)控制燃烧器燃料和空气的分布,保证了沿整个炉膛宽度的均匀燃烧并防止还原区的形成。

9)保持合适的煤粉细度和均匀度。

10)在炉膛容易结渣的区域布置吹灰器,合理吹灰。