箱涵顶管施工方案.docx

《箱涵顶管施工方案.docx》由会员分享,可在线阅读,更多相关《箱涵顶管施工方案.docx(8页珍藏版)》请在冰豆网上搜索。

箱涵顶管施工方案

箱涵顶管施工方案

本工程雨水箱涵穿越15米宽滨湖路,故箱涵在穿越滨湖路时采用D2400钢筋混凝土顶管施工。

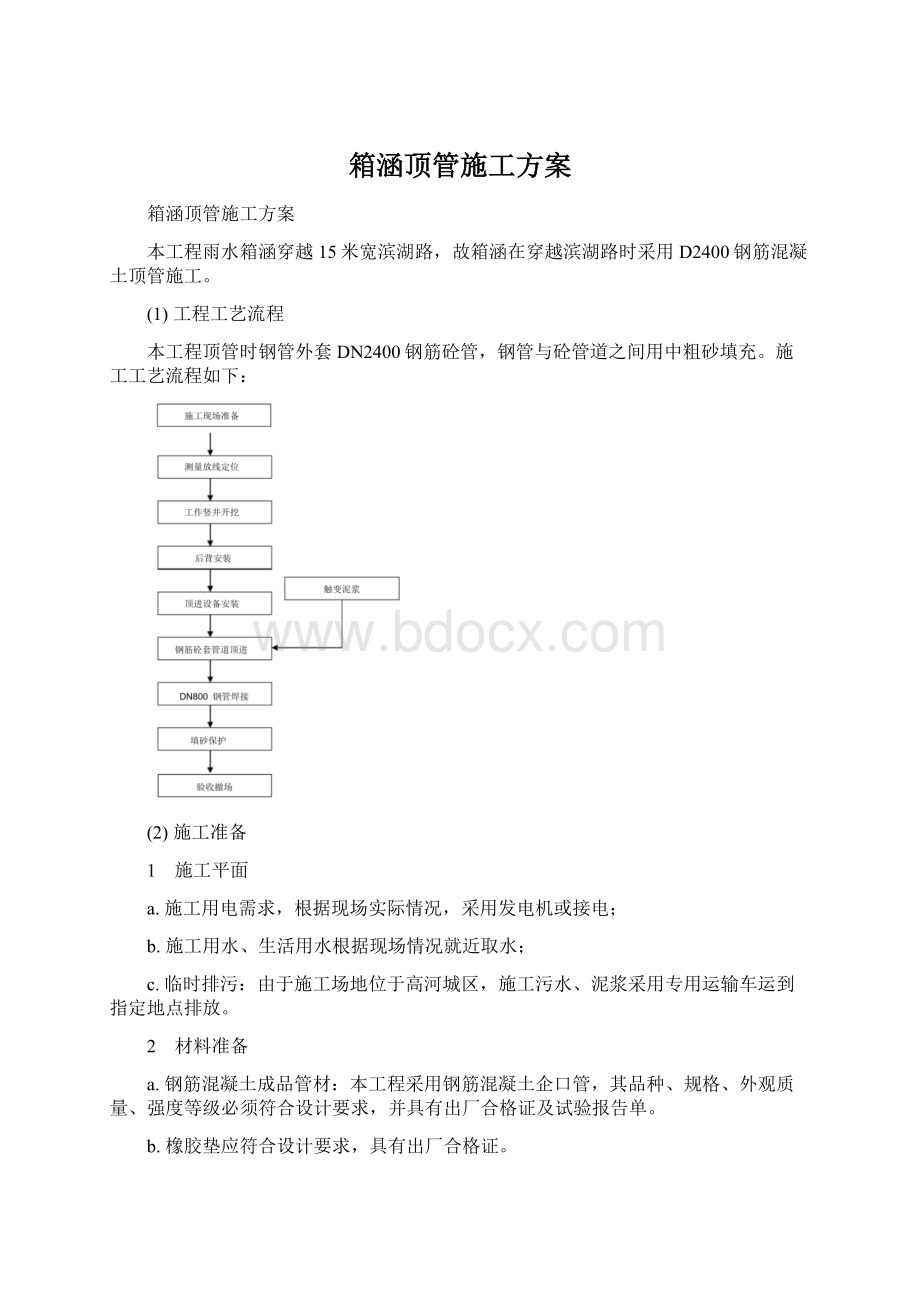

(1)工程工艺流程

本工程顶管时钢管外套DN2400钢筋砼管,钢管与砼管道之间用中粗砂填充。

施工工艺流程如下:

(2)施工准备

1 施工平面

a.施工用电需求,根据现场实际情况,采用发电机或接电;

b.施工用水、生活用水根据现场情况就近取水;

c.临时排污:

由于施工场地位于高河城区,施工污水、泥浆采用专用运输车运到指定地点排放。

2 材料准备

a.钢筋混凝土成品管材:

本工程采用钢筋混凝土企口管,其品种、规格、外观质量、强度等级必须符合设计要求,并具有出厂合格证及试验报告单。

b.橡胶垫应符合设计要求,具有出厂合格证。

3 设备准备

a.主要设备:

顶镐、液压油泵、卷扬机、滑轮、压浆泵等。

b.辅助设备:

吊管架、工作平台、棚架、触变泥浆设备、横铁、立铁、顶铁、导轨、测量仪器等。

c.工具:

铁锹、水平尺、钢尺、锤球、小线、出土小车等。

(3)测量放线

a.应依据设计图纸进行测量放线,做好测量所需各项数据内业的收集、计算、复核工作。

b.对原交桩进行复核测量,原测桩有遗失或变位时,应补桩校正。

c.测定管道中心线时,应在起点、终点、平面折点、竖向折点及其他控制点测设中心桩,并应在工作坑外适当位置设置栓桩。

d.测定中心桩时,应用测距仪或钢尺测量桩的水平距离。

(4)工作竖井开挖

1 顶管工作竖井位置的选定,应符合下列要求:

a.一般宜选在设计图中管道的检查井室位置。

b.工作坑处应便于设备、材料运输及下管、出土、排水,并具备有少量堆放管材及暂存土的场地。

c.单向顶进,顶管段两端条件相近时,工作坑宜选在管线下游。

d.工作竖井距铁路路基、公路路基较近时,必须保证足够的安全距离或有采取加固措施的条件。

e.工作竖井应选择在地下管线较少部位。

2 顶管工作竖井的开挖断面,应根据检查井尺寸、工作面宽度、现场环境、土质、挖深、地下水位及支撑材料规格、管径、管长、顶管机具设备规格、顶力、下管及出土方法等条件确定。

3 工作竖井的支撑应根据开挖断面、挖深、土质条件、地下水状况及总顶力等进行施工设计,确定支撑形式,且符合下列要求:

a.工作竖井支撑宜形成封闭式框架,矩形工作竖井四角应设斜撑。

b.支护应根据场地环境采用钢木支护、喷锚混凝土支护等方法。

c.有地下水时,根据管道埋深、土质类型、地下水深,采用轻型井点或管井降水方法。

4 工作竖井应有足够的工作面,竖井底尺寸应按下式计算:

底宽:

B=D1+2S+2C

底长:

L=L1+L2+L3+L4+L5

式中:

B——工作竖井底宽(m);

L——工作竖井底长(m);

S——管两侧操作宽度(m),一般为每侧1.2m~1.6m;

C——撑板厚度(m),一般采用0.2m;

D1——管外径(m);

L1——管子顶进后,尾部压在导轨上的最小长度,顶钢筋混凝

土管取0.3m~0.6m;机械挖土、挤压出土及管前使用其他工具管时,工具管长度如大于上述铺轨长度的要求,L1应取工具管长度;L2—管节长度(m);L3—出土工作间长度,根据出土工具而定,宜为1.0m~1.8m;L4—液压油缸长度(m);L5—后背所占工作竖井长度,包括横木、立铁、横铁,取0.85m。

工作竖井深度应符合下式:

H1=h1+h2+h3(1-9)

H2=h1+h2(无基础及垫层时)

式中:

H1——顶进竖井地面至竖井底的深度(m);

h1——接受竖井地面至竖井底的深度(m);

h2——管道外缘底部至导轨底面的高度(m);

h3——基础及其垫层的厚度,不应小于该处井室的基础及垫层厚度(m)。

5 顶管工作竖井及设备允许偏差见下表。

6 工作竖井内的布置:

一般工作竖井内的布置参见下图。

(5)后背安装

1 核算后背受力宽度,应根据需要的总顶力,使土壁单位宽度内受力不大于土壤的总被动土压力。

后背每米宽度上土壤的总被动土压力(k/m2)可按下式计算:

P=1/2γh2tan2(45°+φ2)+2Chtan(45°+φ2)

式中:

P——总被动土压力;

γ——土壤的重度(kN/m3);

h——天然土壁后背的高度(m);

φ——土壤的内摩擦角(°);

C——土壤的粘聚力(kN/m2)。

后背长度可采用下式核算:

式中:

L——后背长度(m);

P——顶管需要的总顶力(kN);

B——后背受力宽度(m);

La——附加安全长度(m),砂土可取2;亚砂土可取1;粘土取0。

2 采用原土作后背时,后背墙的安装应符合下列要求:

a.后背土壁应铲修平整,并使壁面与管道顶进方向垂直。

b.后背墙宜采用方木、型钢、钢板等组装,组装后的后背墙应有足够的强度和刚度,其埋深应低于工作坑底,不小于0.5m。

c.后背土体壁面应与后背墙紧贴,孔隙应用砂石料填塞密实。

d.根据后背施工设计安装后背,紧贴土体的后背材料,如型钢、预制后背、方木等应横放,在其前面放置立铁,立铁前放置横铁。

3 当无原土作后背时,应采用结构简单、稳定可靠、就地取材、拆除方便的人工后背墙;利用已完成顶进的管段作后背时,顶力中心宜与已完工管道中心重合,顶力应小于已顶完管道的抗顶力,后背钢板与管口间应垫缓冲材料,保护管口不受损伤。

(6)设备安装

1 导轨安装应符合下列要求:

a.导轨应选用钢质材料制作,宜根据管材质量选配钢轨作导轨。

b.应在检验合格的基础上安装枕铁或枕木,在检验合格的枕铁或枕木上安装导轨。

c.当工作竖井底有水、土质松软、管径较大时,应浇筑水泥混凝土基础,将枕铁或枕木埋设于混凝土中。

宜结合管道基础设计,确定混凝土面的高程及宽度,水泥混凝土基础的宽度宜比管径大400mm,厚度可采用200mm~300mm,混凝土基础顶面应低于枕铁或枕木面10mm~20mm。

d.当工作竖井底无水,土质坚实,可挖土槽埋设枕铁或枕木。

枕铁或枕木长度宜采用2m~3m,宜比导轨外缘两边各长出200mm~300mm,其埋设间距可根据管重、顶力和土质选取400mm~800mm。

e.枕铁宜用型钢制成,并附有固定导轨的特制螺栓,枕铁应直顺、平整;采用枕木时,截面不小于150mm×150mm。

f.两根导轨应顺直,两根导轨的内距按下式计算:

A0=A+a

式中:

A0——两导轨中距(mm);

A——两导轨上部的净距(mm);

a——导轨的上顶宽度(mm);

D——管外径(mm);

h——导轨高度(mm);

e——管外底距枕铁(枕木)面的距离(一般为10mm~25mm)。

2 导轨及枕铁安装质量应符合下列规定:

a.枕铁或枕木的安装高程宜低于管外底高程10mm~20mm,间距均匀,其铺装纵坡应与管道纵坡一致。

b.两根导轨应直顺、平行、等高,导轨安装牢固,其纵坡与管道设计坡度一致。

c.导轨高差允许偏差2mm,导轨内距允许偏差为±2mm;中心线允许偏差为3mm,顶面高程允许偏差为0mm~3mm。

3 工作平台安装应符合下列要求:

a.应在顶管工作坑开挖与支护完成后进行。

b.工作平台承重主梁应根据静载、活载及其他附加荷载计算选用,主梁两端伸出工作坑壁外不得小于1.2m。

c.平台口的长度和宽度各大于管节长度及管外壁0.8m。

d.根据起吊设备能力及吊重核算起重架;支搭于工作平台上的起重架宜与防雨、雪棚架结合成一体,并安装牢固。

e.工作坑上的平台孔口必须安装护栏,上下人处设置牢固的爬梯。

4 顶铁安装应符合下列要求:

a.应有足够的刚度,无歪斜扭曲现象,顶铁上宜有锁定装置,顶铁单块旋转时应能保持稳定。

b.顶铁宜采用铸铁成型或型钢焊接成型。

c.顶铁放置在管道两侧,且顶铁中心线应与管道中心线平行、对称直顺;顶铁与导轨和顶铁之间的接触面不得有泥土、油污。

d.更换顶铁时,应先使用长度大的顶铁,以减少顶铁连接数量;顶铁的允许连接长度,应根据顶铁的截面尺寸确定。

当采用顶铁截面为200mm×300mm时,单行顺向使用的长度不得大于1.5m;双行使用的长度不得大于2.5m,且应在中间加横向顶铁相连。

e.顶铁与管口之间应采用缓冲材料衬垫。

在顶力作用下,管节承压面应力接近其设计顶镐压力强度时,应采用U形或环形顶铁等措施,减少管节承压面应力。

5 顶进设备安装

a.安装前应对高压油泵、液压油缸、液压管路控制系统、顶铁和压力表标定等进行检查,设备完好,方可安装。

b.应根据顶管竖井的施工设计,安装高压油泵、管路及控制系统。

油泵宜设置在液压油缸附近;油管应直顺、转角少;油泵应与液压油缸相匹配,并应有备用油泵。

c.液压油缸的油路应并联,每台液压油缸应有进油、退油的控制系统。

d.液压油缸的着力中心宜位于管子总高的1/4左右处,且不小于组装后背高度的1/3。

e.使用一台液压油缸时,其平面中心应与管道中心线一致,使用多台液压油缸时,各液压油缸中心线应与管道中心线对称。

f.多台液压油缸宜配置油缸台架,且应使油缸布置对称。

g.千斤顶的安装高程,一般宜使千斤顶的着力点位于管端面垂直直径的1/4左右处。

6 顶进设备试车运行应符合下列要求:

a.设备试车运行及顶进时,工作人员不得在顶铁上方及侧面停留,并应随时观察顶铁有无异常迹象。

b.顶进开始时,应缓慢进行,待各接触部位密合后,再按正常顶进速度顶进。

c.顶进中若发现油压突然增高,应立即停止顶进,检查原因并经过处理后,方可继续顶进。

d.液压油缸活塞退回时,油压不得过大,速度不得过快。

7 顶管单元长度应根据设计要求的井室位置、地面运输与开挖工作坑的条件、顶管需要的顶力、后背与管口可能承受的顶力,以及支持性技术措施等因素综合确定。

宜减少顶管工作坑设置数量。

当穿越构筑物或河道时,应根据穿越长度,确定顶管单元长度。

8 顶管的顶力计算

总顶力经验公式(钢筋混凝土管):

P=nGL

式中:

P——计算总顶力(kN);

G——管子单位长度管体自重(kN/m);

L——顶进管总长度(m);

n——土质系数。

当土质为粘土及天然含水量较小的亚粘土,管前挖土能形成土拱者,n可取1.5~2。

当土质为密实的砂土及含水量较大的亚粘土,管前挖土不易形成土拱,但塌方尚不严重时,n可取3~4。

(7)管道顶进

1 顶进前应检查下列内容,确认条件具备时方可顶进。

a.全部设备经过检查,并经试运转确认正常;导轨的中心线、坡度、高程符合设计规定;

b.已具备防止流动性土或地下水由洞口进入工作坑的措施;

c.已制定开启封门的措施。

2 初始顶进5m~10m范围内,增加测量密度,机头或首节管允许偏差为:

轴线位置3mm,高程0~3mm。

3 顶进应连续施工,除不可抗拒情况下,不得中途停止作业。

4 人工挖土顶管应符合下列要求:

a.管前土质良好及正常顶管地段,管前开挖长度300mm~500mm,公路道轨下管前挖土长度不宜大于100mm,并随挖随顶,在道轨以外管前挖土长度不得超过300mm,同时应遵守管理单位对挖掘、顶进的有关规定;土质不良地段,管前开挖长度不得大于300mm。

b.正常顶管地段管顶部位最大超挖量宜控制在15mm以内,管底部位135°范围内不得超挖。

在不允许土层下沉的顶管地段,管道周围不得超挖。

5 在顶进过程中遇到下列情况之一时,及时采取措施,方可继续顶进。

a.发生塌方或遇到障碍物。

b.后背倾斜或严重变形。

c.顶铁发现扭曲迹象。

d.管位偏差过大,且校正无效。

6 对顶施工时,在顶至两管端相距约1m时,宜从两端中心掏挖小洞,使两管能通视,校核两管中心线及高程,进行纠偏、对口。

7 顶进过程中,顶铁拆装及使用应符合下列要求:

a.顶铁应无歪斜扭曲现象,安装应直顺。

b.每次换放顶铁时,应换可能安放的最长顶铁。

8 测量与纠偏

a.工作竖井内的测量控制点应设在不易扰动、视线清楚、方便校核、易于保护处。

b.顶进过程中加强对中心线及高程要一镐测量一次,并及时纠偏。

c.顶管纠偏采用渐近方式,可采用挖土法、支顶法等纠偏方式。

9 减阻方式可采用触变泥浆减阻。

(8)管道接口

顶管完成后,管道接口应按设计要求进行处理。