JS01转炉工艺技术规范.docx

《JS01转炉工艺技术规范.docx》由会员分享,可在线阅读,更多相关《JS01转炉工艺技术规范.docx(24页珍藏版)》请在冰豆网上搜索。

JS01转炉工艺技术规范

XXXXXXXXXX特种钢有限公司转炉炼钢分厂技术规范

LT/ZL-JS-01

转炉工艺技术规范

2011-06-28发布2011-06-31实施

XXXXXXXXXX特种钢有限公司转炉炼钢分厂

一、适用范围

本规程适用于XXXXXXXXXX特种钢有限公司转炉炼钢分厂120吨转炉。

二、原材料技术标准

1.熔剂入厂技术标准

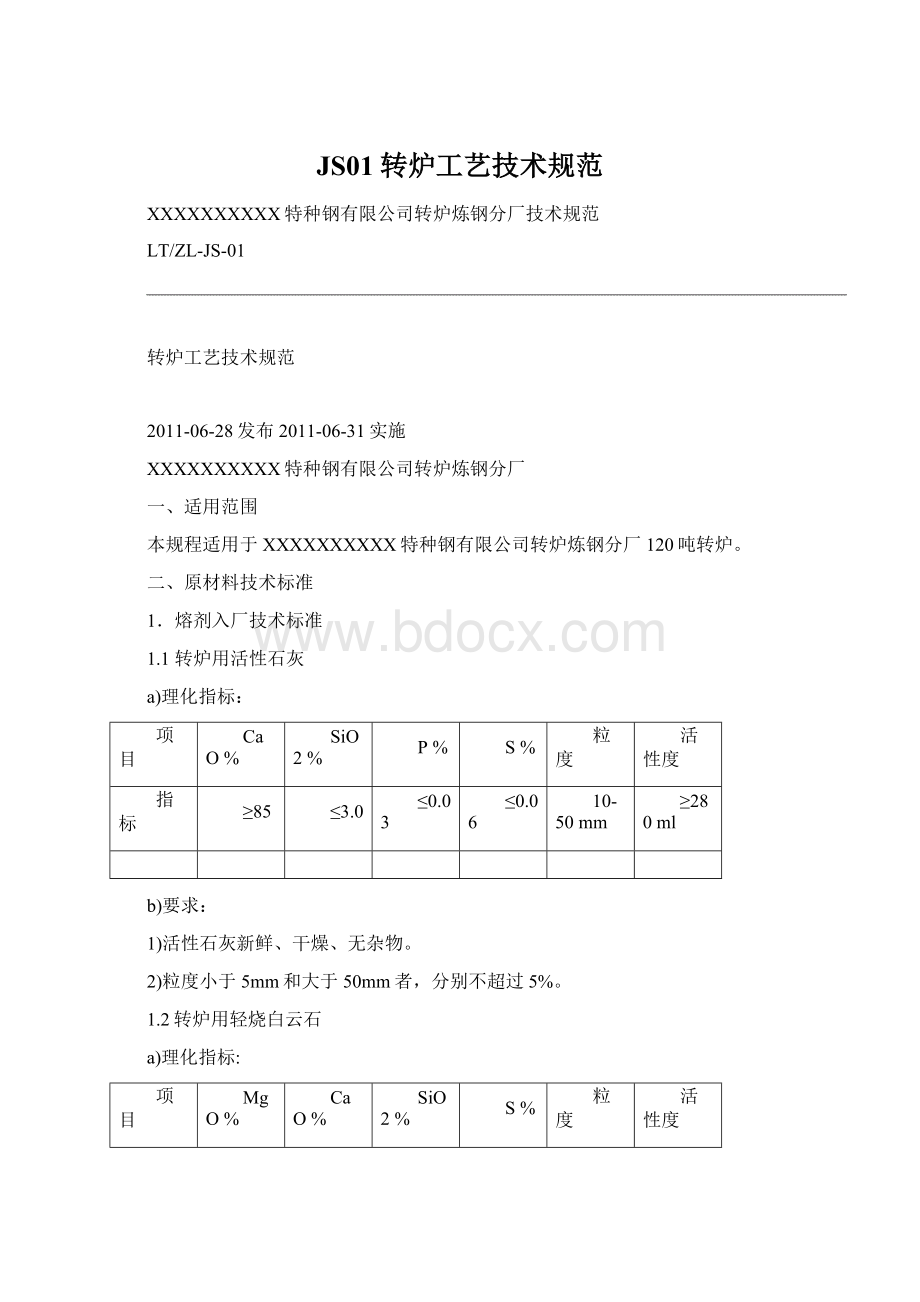

1.1转炉用活性石灰

a)理化指标:

项目

CaO%

SiO2%

P%

S%

粒度

活性度

指标

≥85

≤3.0

≤0.03

≤0.06

10-50mm

≥280ml

b)要求:

1)活性石灰新鲜、干燥、无杂物。

2)粒度小于5mm和大于50mm者,分别不超过5%。

1.2转炉用轻烧白云石

a)理化指标:

项目

MgO%

CaO%

SiO2%

S%

粒度

活性度

指标

≥30.0

CaO≥50

≤5.0

≤0.060

10-50mm

≥150ml

b)要求:

粒度小于下限和大于上限者,分别不超过5%。

1.3球团矿

a)理化指标:

项目

TFe%

SiO2%

S%

H2O%

抗压强度

粒度

指标

≥60

≤4

≤0.045

≤2

150kg/个

10-50mm

b)要求:

球团矿干净、干燥,不得混有杂质泥土等杂物;≤10mm者≯5%,不允许

有>50mm。

1.4萤石

理化指标:

项目

CaF2%

SiO2%

S%

P%

粒度

指标

≥80

≤10

≤0.08

≤0.03

5-50mm

1.5焦碳

理化指标:

项目

C%

水份%

灰份%

粒度

挥发份%

指标

≥80

≤4.0

≤14

20-45mm

≤2

2.铁合金入厂技术标准

转炉及炉外精炼用铁合金粒度一般要求:

类别

粒度mm

允许波动%

范围

允许最大粒度

转炉用

10-50

60

>50-60mm;≤5

<10mm;≤5

无成份报告或化学成份不合标准,不予验收,不得使用;如临时需用另行通知。

3.废钢、生铁技术标准

3.1分类及规格

序号

类别

规定

供应

状态

规格尺寸

单重kg

厚度

高mm

宽mm

长mm

1

重型废钢

方坯切头

块状

150~300

<400

<1000

<900

≥10

2

中型废钢

钢坯、型钢等

块状

<150

<150

<1000

<900

≥6

3

渣铁废钢

回收的结壳、铸余、铁块及渣钢

块状及异性状

<300

<400

<800

<900

<300

4

统废

杂废、构件、打包

150~300

<400

<1000

<900

≥2

5

生铁类

块状

50~70

<180

≤800

30kg

3.2技术条件

1)废钢铁应分类供应(普通废钢与特殊废钢等),不允许有成套的机械、设备、胶管、油漆桶。

2)废钢要求干燥、清洁、无油、严禁爆炸物和密封容器及有色金属混入。

3)普通废钢成分要求:

Cr、Zn、Sn等元素仅有微量,Cu最大含量<0.2%。

4.铁水技术标准

冶炼一般钢种用铁水化学成份:

成分

Si%

Mn%

P%

S%

温度

指标

0.30-0.80

≤0.40

≤0.150

≤0.050

≥1350CO

三、工艺流程

见图1:

图1工艺流程图

四、转炉工艺参数

1.转炉主要工艺参数

1.1转炉炉体

转炉炉型主要参数表:

序号

参数名称

单位

设计值

备注

1

转炉公称容量

t

120

2

转炉平均出钢量

t

100

(T)

3

转炉最大出钢量

t

105

4

炉壳总高

mm

8450

(H)

5

炉壳外径

mm

5850

(D)

6

炉壳总高/炉壳外径

1.44

(H/D)

7

炉壳内容积

m3

193.26

(V壳)

8

炉膛内高

mm

7105

(h)

9

炉膛内径

mm

4236

(d)

10

炉膛内高/炉膛内径

1.68

(h/d)

11

熔池直径

mm

4326

(d池)

12

熔池深度

mm

1363

(h池)

13

熔池直径/熔池深度

mm

3.1

(d池/h池)

14

新砌炉内容积

m3

90.98

(V)

15

炉容比

0.91

(V/T)

16

出钢口角度

°(度)

0

17

出钢口直径

mm

内径140

外径280

18

炉口直径

mm

2690

(d口)

19

炉口直径/炉膛内径

0.63

(d口/d)

20

耳轴中心至炉底的距离

mm

3395

21

炉帽倾角

°(度)

63.1

2.氧枪工艺参数

氧枪外径:

245mm

吹炼氧气压力:

0.75~1.0Mpa

冷却水流量:

180-200m3/h

冷却水压力:

1.0~1.2Mpa

冷却水入口温度:

≤35℃

冷却水出口温度:

≤50℃

氧枪总长度:

21315mm

喷头形式:

四孔拉瓦尔型水冷铸造喷头

喷头参数:

喉口:

φ37.5mm,出口:

φ49.2mm,马赫数:

2.0,中心夹角α=12.5

纯吹氧时间:

14min

供氧强度:

最大4.3Nm3/t·min

氧枪总重量:

4750㎏(含金属软管)

供氧流量:

26100m3/h

3.底吹系统工艺参数

底吹透气元件数:

6个(由6根供气支管独立供气)

透气砖形式:

环缝式透气砖

透气砖材质:

耐火材料为镁碳砖,外壳及中间管为不锈钢

总管供气流量:

最大1100Nm3/h,总管供气压力:

1.5-2.2MPa,工作压力:

1.2-1.4MPa

每个透气元件气体流量:

最大160Nm3/h

避免钢水或钢渣穿透的最小气体流量:

~30Nm3/h

设计供气强度:

平均钢水量时:

0.03~0.06Nm3/t·min

最大钢水量时:

0.1~0.12Nm3/t·min

五、转炉工艺技术规程

1.装入制度

1.1装入量计算

装入量(t)=目标出钢量(t)/金属收得率(%)

金属收得率(%)=1-吹损(%)

1.1.1金属收得率的设定

金属收得率=(目标出钢量/金属料装入总量)×100%

1.1.2不同钢种的金属收得率参考值见下表

不同钢种的金属收得率参考值

钢种

低碳钢

中碳钢

高碳钢

收得率(%)

90~91.5

91~92

92~93

1.1.3装入量及目标出钢量推荐值见下表

装入金属料(t)

100

110

120

目标出钢量(t)

90

100

110

注:

根据铁水温度、硅含量及冶炼钢种的要求调整废钢及铁块的装入量,并根据铁水供应、操作需要合理调整铁水装入量。

1.2铁水量的确定

铁水量(t)=装入量×铁水比(%)

1.2.1决定铁水比的主要因素为钢种、停吹C含量、铁水条件、废钢类型、冷却剂加入量等。

1.2.2不同钢种铁水比参考设定值:

钢种

铁水比%

备注

低碳钢(C≤0.08%)

85~89

铁水温度≥12800C

中碳钢(C=0.09~0.024%)

87~91

铁水温度≥12800C

高碳钢(C≥0.025%)

89~94

铁水温度≥12800C

三脱铁水

100

允许含Cr、Mo、Ni特殊废钢的废钢比≤2%

开新炉、复产、铁水温低

100

注:

对于特殊要求钢种的铁水比见具体的钢种生产制造标准。

1.3废钢量的确定

按不同钢种设定的装入量、铁水比,计算一次废钢量。

1.4废钢搭配确定原则:

1.4.1首先考虑钢种生产的需要:

低硫钢、低磷钢、高碳钢及其它类型的钢。

1.4.2考虑生产后我厂废钢资源情况:

自产废钢,外来废钢(S的不稳定性)。

1.4.3考虑生铁块的加入对转炉脱磷、脱硫带来的不利影响

具体废钢配比见下表:

废钢模式

1

2

3

统废轻中型废钢

30

60

90

重型废钢

50

20

0

渣钢

10

10

10

生铁块(包括铸铁件)

10

10

0

合计

100

100

100

适用钢种

低碳钢

中碳钢

高碳钢

1.5装料要求

1.5.1兑铁水后加废钢。

1.5.2如果铁水潮湿,可先加废钢后兑铁水。

1.5.3废钢装斗原则:

为了废钢入炉顺利并有利于熔化又不损害炉衬,特规定废钢装斗原则:

生铁块、重型废钢装在废钢槽后部均匀放置,渣钢及中型废钢在槽的中部均匀放置,轻型打包废钢放在槽的前部。

1.6兑铁操作

2.供氧制度

2.1氧气要求:

应脱除水份和脱皂液,氧气纯度≥99.6%

2.2氧压要求:

2.2.1总管氧压低于1.2Mpa不得吹炼,工作氧压低于0.75Mpa不得吹炼;

2.2.2冶炼特殊钢种时,可按钢种操作要点进行控制。

2.2.3操作氧压控制在0.75MPa~1.0MPa,纯吹氧时间控制在14~15min。

2.2.4终点拉碳前必须有≥60秒的低枪位操作以均匀钢水成分、温度和降低炉渣氧化性。

2.3枪位的确定:

采用恒压变枪位操作制度

2.3.1氧枪操作:

供氧时间阶段(%)

0-40

40-85

85-100

参考枪位(mm)

1800-1700

1900-1600

1600~1400

2.3.2点火枪位:

2000mm(防止烧枪)

2.3.3设最低枪位为1400mm保护氧枪喷孔

2.3.4基本枪位1700mm±100㎜,拉碳枪位1400~1500mm

2.3.5基本枪位是指符合喷头特性及炉容特性的最佳枪位

2.4供氧量的确定

2.4.1参考的吨钢耗氧量为50~55Nm3。

2.4.2供氧量取决于铁水成分、废钢配比、停吹C含量、冷却剂用量、枪位变化、化渣等因素。

2.5枪位测量

2.5.1人工测量

2.5.1.1开新炉前必须测量喷头端面到炉底的距离,计算基本枪位。

2.5.1.2接班第一炉测量氧枪枪位,如有特殊情况不能测量,可安排第二炉测量枪位,更换氧枪或钢丝绳后应测量枪位。

2.5.1.3测量枪位应先兑铁,不加废钢,等测定枪位后再加废钢。

2.5.1.4测量枪位时将氧枪提出氧枪孔,把测量用的800~1000mm的8#铁丝弯曲好的一端插入氧枪喷孔之中卡住,然后指挥降枪,注意防止氧枪顶住气封口。

2.5.1.5氧枪测量升降时,监护人员应离氧枪4米开外。

2.5.1.6应根据上班枪位情况进行测量,确保铁丝插入液面,严防喷头进铁进渣。

氧枪停稳后,再重新将氧枪提出氮封口,待停稳后,将测枪位铁丝取下。

2.5.1.7如无铁丝,要检查铁丝是脱落还是被氧气熔掉,并检查喷头是否粘铁后,指挥缓慢降枪,等枪头进氮封口后,方可离开。

3.造渣制度

一般情况下采用单渣操作,特殊要求时采用双渣操作。

3.1单渣法操作

3.1.1石灰加入量的计算公式:

式中:

Q—石灰加入量(㎏/炉);[Si%]铁水—为铁水硅成分;R—炉渣碱度;

W—铁水量(t);(CaO%)有效—石灰有效CaO含量;(CaO%)有效=石灰CaO%-R×石灰SiO2%。

3.1.2炉渣碱度

终渣碱度,普钢要求控制在2.8~3.5,优质钢要求控制在3.5~4.0,具体数值取决于钢种对终点P、S含量的要求、入炉铁水处理工艺、装入制度和操作工艺。

3.1.3石灰的加入

采用分批加入的操作工艺,一般第一批渣料在开吹的同时加入,加入量为总量的2/3,第二批料在前期渣化好后分批加入,视化渣情况,在4~7分钟内加完。

3.1.4轻烧白云石的加入

3.1.4.1保护炉衬,调整终渣MgO含量在7~10%。

3.1.4.2轻烧白云石随第一批石灰加入。

3.1.4.3每加入100㎏轻烧白云石可减少40㎏石灰用量。

3.1.5球团矿的加入

球团矿在前期作化渣助熔剂和后期降温剂用,根据温度情况和化渣情况分批加入,500㎏/炉≤加入总量≤1000㎏/炉(不含全铁吹炼),每批加入量不得超过300㎏,终点前1分钟严禁加球团矿。

3.1.6萤石的加入

萤石一般在炉渣返干及后期化渣不良时作助熔剂加入。

萤石加入总量≤4㎏/t钢,单批量萤石不得大于200㎏。

3.1.7开新炉前三炉全部采用球团矿调温操作,第三炉后采用调废钢、调球团矿操作。

3.2双渣法冶炼

3.2.1适用条件

[Si]≥0.80%的炉次,采用双渣法操作,造渣料分两批加入:

2/3+1/3

[P]≥0.150%的炉次,采用双渣法操作,造渣料分两批加入:

2/3+1/3

3.2.2操作方法:

在前期渣化好后(吹炼5分钟左右),提枪倒炉倒掉1/3~1/2,加入石灰重新造渣,比正常炉次多加石灰10~15kg/t。

4.温度制度

4.1终点温度的确定

终点温度=液相线温度+标准温度+校正温度

4.2标准温度确定方法

标准温度确定流程图

其中:

Δ1—中间包内的过热度;

Δ2—钢包和中间包之间的温降;

Δ3—二次精炼至大包回转台间运输温降;

Δ4—二次精炼处理过程温度变化;

Δ5—转炉至二次精炼之间的运输温降;

Δ6—出钢温降(包括铁合金和渣料的影响);

Δ7—停吹至开始出钢时的温降。

4.2.1标准温度参考值

Δ1————20~30℃Δ2————40℃

4.2.2钢包运输温降

LD→CCM、LF→RH、LF→CCM、RH→CCM,在钢包等待、运输过程中的温降测试后确定。

4.2.3停吹后等待的温降以2.5℃/min考虑

4.3校正温度确定方法

4.3.1校正温度指由于A~E因素带来的温降

A—钢包状况校正

B—出钢口状况校正

C—连浇第一炉校正

D—连铸机拉钢速度变化校正

4.3.2校正温度参考值

A—新包修补包出钢温度提高10~15℃

B—新换出钢口前两炉出钢温度提高20℃,前20炉出钢温度提高10℃。

C—每倒炉一次温度下降5℃

D—连铸机拉钢速度变化需根据工序协调调整转炉终点温度

4.4过程温度控制

4.4.1采用定废钢、球团矿的冷却制度。

4.4.2控制好过程温度平稳上升,合理控制冷却剂的加入。

原材料冷却效应:

废钢

石灰

轻烧白云石

萤石

烧结矿

1

1

1

1

3

铸铁件

铁矿石

铁皮

焦碳

Fe-Si

0.6

3

3

-3.2

-5

100吨转炉各种因素变化对终点温度的影响:

项目

铁水[Si]±0.1

铁水温度升10OC

铁水比增加1%

铁水[Si]±0.1

升温17OC

终点温度升7OC

终点温度升8OC

废钢比±1.3%

项目

100kg石灰降温

100kg矿石降温

100kg废钢降温

100kg焦碳升温

2OC

6.5OC

2OC

9OC

5.终点控制及出钢

5.1终点控制

5.1.1终点前1min必须把所需料加完。

5.1.2根据供氧压力、供氧流量、纯吹时间,正确判断吹炼终点,采用一次拉碳或高拉补吹的方法,尽量提高终点命中率。

5.1.3终点调温用石灰的量大于1t时,必须下枪点吹,且点吹时间不得低于20秒。

5.1.4终点必须测温、取样,并做钢样成分分析,成分必须符合所冶炼钢种规定的要求后方可出钢。

5.1.5终渣∑FeO要求:

12~17%,终渣碱度=2.8~3.5。

5.2终点成分要求

5.2.1停吹[C]设定原则(具体停吹[C]标准见钢种工艺卡)

停吹[C]=C0+ΔC1-ΔC2

其中:

C0--目标成分

ΔC1--转炉出钢过程中的正常脱碳

ΔC2--加入铁合金、增碳剂和后道工序(连铸中包、LF炉、保护渣等)增碳

5.2.2终点P、S含量标准见具体品种钢的制造标准。

5.3出钢

5.3.1出钢前必须将出钢口的粘钢打掉,防止出钢散流。

5.3.2出钢前戴挡渣帽,出钢3/4时,向炉内加入挡渣塞。

5.3.3出钢口必须保持圆、整,出钢时不散流,出钢时间控制在3.5~7分钟,出钢时间小于3分钟必须更换,散流严重时,必须及时组织修补出钢口。

5.3.4出钢前必须明确钢包状况。

5.3.5出钢前打开钢包底吹氩,流量控制在200~300NL/min。

5.4终点P高处理标准

终点分析发现钢中P高于目标值时,补吹后倒渣出钢。

5.5防止回磷措施

5.5.1使用挡渣塞。

5.5.2炉后扒渣。

5.5.3使用挡渣帽,防止倾动初期转炉流出的渣子。

6.脱氧合金化

6.1合金加入量计算(目标成分见钢种工艺卡)

目标成分%—钢水残余成分%

合金加入量(kg)=×钢水量(㎏/炉)

合金成分%×合金收得率%

6.1.1参考钢水量=(入炉铁水+废钢)×金属收得率%,钢水量的数值应根据实际操作情况和经验选取。

6.1.2配加合金时应综合考虑出钢量、出钢挡渣情况、合金收得率、合金成分、钢水残余成分、底吹效果等因素的变化。

6.2合金元素收得率

6.2.1合金元素收得率的选取应综合考虑终点含碳量、合金加入量、出钢口大小、钢水氧化性、合金块度、脱氧方法、出钢下渣量、底吹效果等因素,结合经验灵活选取。

6.2.2常用合金元素收得率参考值,见下表。

钢种

中低碳铝镇静钢

高碳钢

低合金钢

终点碳(%)

0.05~0.08

0.09~0.16

>0.20

0.08~0.12

0.10~0.16

回收率

(%)

Mn~Fe

85~90

90~95

90~98

90~95

92~96

Si~Fe

80~88

85~92

90~95

85~92

90~94

C

80~85

85~90

88~93

85~90

88~95

Cu

98

98

Ni

100

Cr

95

Mo

98

6.3合金加入方法

6.3.1出钢到1/4时开始陆续加入合金,3/4时应加完。

6.3.2加合金应对准钢流,加速合金熔化,稳定合金收得率。

6.3.3对于需增碳量较大的钢种,脱氧合金化过程中尽可能使用高碳合金,以防止增碳剂加入量过大造成钢渣溢出。

6.3.4加合金前应确认合金溜槽不卡料、不粘钢、旋转到位。

6.3.5需使用增碳剂增碳时,增碳剂加入时间于出钢1/3~1/2期间,碳的回收率波动在80~90%,严禁使用生铁块等未指定的增碳物进行增碳。

6.4合金加入顺序

6.4.1合金加入原则

6.4.1.1为了稳定合金元素的收得率,先加入脱氧能力强的元素。

6.4.1.2脱氧用的合金元素先加入,合金化的合金元素后加入。

6.4.1.3对于易氧化的贵重合金元素应在脱氧良好的情况下加入。

6.4.1.4对于难熔及不易氧化的合金加入,如镍板、铜板、钼铁等,随废钢加入炉内。

6.4.2合金加入顺序

增碳剂

FeMoFeMnAlMnSiFeV

NiAlFeMnFeTiFeB

CuFeAlFeCrFeNb

7.测温取样标准

取样类型

取样时间

取样、

测温方式

取样、测温要求

分析元素

取样频率

钢水测温

倒炉出钢前

测温管

插入钢水400~500mm,时间5s

C、Mn、P、S

所有非用副枪测温的炉次

渣

出钢过程

钢管

均匀

CaO、SiO2、MgO、P2O5、Al2O3、TFe等

根据需要

钢水取样

每一次倒炉

取样器

插入钢水400~500mm,时间5s

C、Mn、P、S

所有非用副枪取样的炉次

六、全铁水吹炼技术标准

1.吹炼条件

根据钢种要求或铁水温度<1250℃情况下进行全铁水吹炼。

2.吹炼方式

2.1供氧流量比通常低300Nm3/h。

2.2氧单耗55Nm3/t铁。

2.3碱度控制:

初渣碱度2.4左右,终渣碱度3.5左右。

七、回炉钢吹炼技术标准

1.吹炼钢种

1.1原则上冶炼普通碳素结构钢。

1.2不得吹炼对成品氮有要求的钢种。

1.3含Cu、Cr、Ni钢的回炉钢不得冶炼成品标准低于Cu,Cr,Ni的钢种。

1.4[Mn]≥1.1%的回炉钢水不得冶炼[Mn]≤0.35%的钢种。

1.5低合金回炉钢水必须经LF和RH深处理。

2.吹炼

2.1吹炼回炉钢水时,必须补兑铁水至所需装入量,达到规定要求;(铁水与回炉钢配比见下表)。

2.2处理30t以上的回炉钢水时不要加废钢,视回炉钢水量、所炼钢种温度情况等,可酌情在开吹时加入硅铁、焦碳等升温剂,以便终点命中。

2.3先兑入回炉钢水,后缓慢补兑铁水,以防大喷。

2.4碱度控制:

R=3.0–3.5

石灰最小加入量2吨,轻烧最小加入量1吨,开吹后一次性加入。

2.5耐候钢、轴承钢等合金钢回炉钢必须等样出钢。

2.6吹炼除普碳钢外的钢种,复吹采用全程供氩。

铁水和回炉钢的配比

回炉钢水重量t

100~30t

<30t

补加铁水量t

10~80t

75~80

废钢t

0

5~10t

合计t

110t

110t

2.7回炉钢水大于30t时不进行降罩回收煤气操作。

八、开新炉技术标准

1.新炉烘炉技术标准

1.1用废钢斗向炉内加入焦炭3t,并摇炉使其均匀分布于炉底。

1.2用废钢斗向炉内加入1~1.5t的木料。

1.3点火前在出钢口插入热电偶,深入炉内0~50mm,测量炉气温度。

1.4降氧枪至炉底2.5m处,烘炉过程枪位控制在1.5~2.0m,点火后氧气压力由0.3Mpa逐渐增至0.7Mpa,开始计算吹氧时间。

1.5吹氧过程中,比较炉膛温度与升温曲线要求,如果测量温度与升温曲线相差4℃,则增减流量15Nm3/h,并分批加入3~5t焦炭。

1.6烘炉时底吹选择氮气搅拌,流量控制在96Nm3/h。

1.7升温曲线

2.开新炉技术标准

2.1烘炉结束后,保证烧结好炉衬,炉衬温度要均匀。

2.2做好开炉前的各项检查及生产准备工作。

2.3新炉第一炉为全铁法,铁水装入量为105t,出钢量为95t±2t。

2.4第一炉操作氧压控制在0.75~0.85Mpa,密切注意枪位与化渣情况,第一批渣料

在开吹时可分批加入,二批料一般在供氧6~10min后加入。

2.5炉渣碱度控制在3.0~3.5,纯吹氧时间不得低于20分钟,以保证足够的烧结时间。

2.6出钢温度≥1680℃,无LF炉时≥1700℃。

2.7合金加入量按下限配比。

2.8开新炉1~10炉内要求连续冶炼。

2.9开新炉只允许冶炼普通碳素结构钢。

九、转炉挡渣塞使用技术标准

内容

使用说明

钢种

所有钢种

1.挡渣塞不要与其它物体碰撞,不能沾水。

2.挡渣塞使用过程中,根据具体情况对其位置