单级离心泵维护检修规程.docx

《单级离心泵维护检修规程.docx》由会员分享,可在线阅读,更多相关《单级离心泵维护检修规程.docx(15页珍藏版)》请在冰豆网上搜索。

单级离心泵维护检修规程

1总则

1.1适用范围

本规程适用于化工企业吸入口径小于600mm、型号为IS、IH、Sh型的单级单吸和单级双吸离心泵的维护和检修。

亦可用于BA型、F型离心泵的维护和检修。

其它相似类型的泵可作参考。

1.2结构简述

单级离心泵主要由泵体、泵盖、叶轮、轴和托架等部件组成。

单吸泵的叶轮安装在轴端呈悬臂式,轴线端面进水,排出口与泵的轴线垂直。

双吸泵的泵体为水平剖分式,叶轮采用双吸式叶轮,由两端轴承支承、吸入口与排出口均在泵体上,成水平方向与泵体垂直。

电动机通过联轴器直接驱动泵。

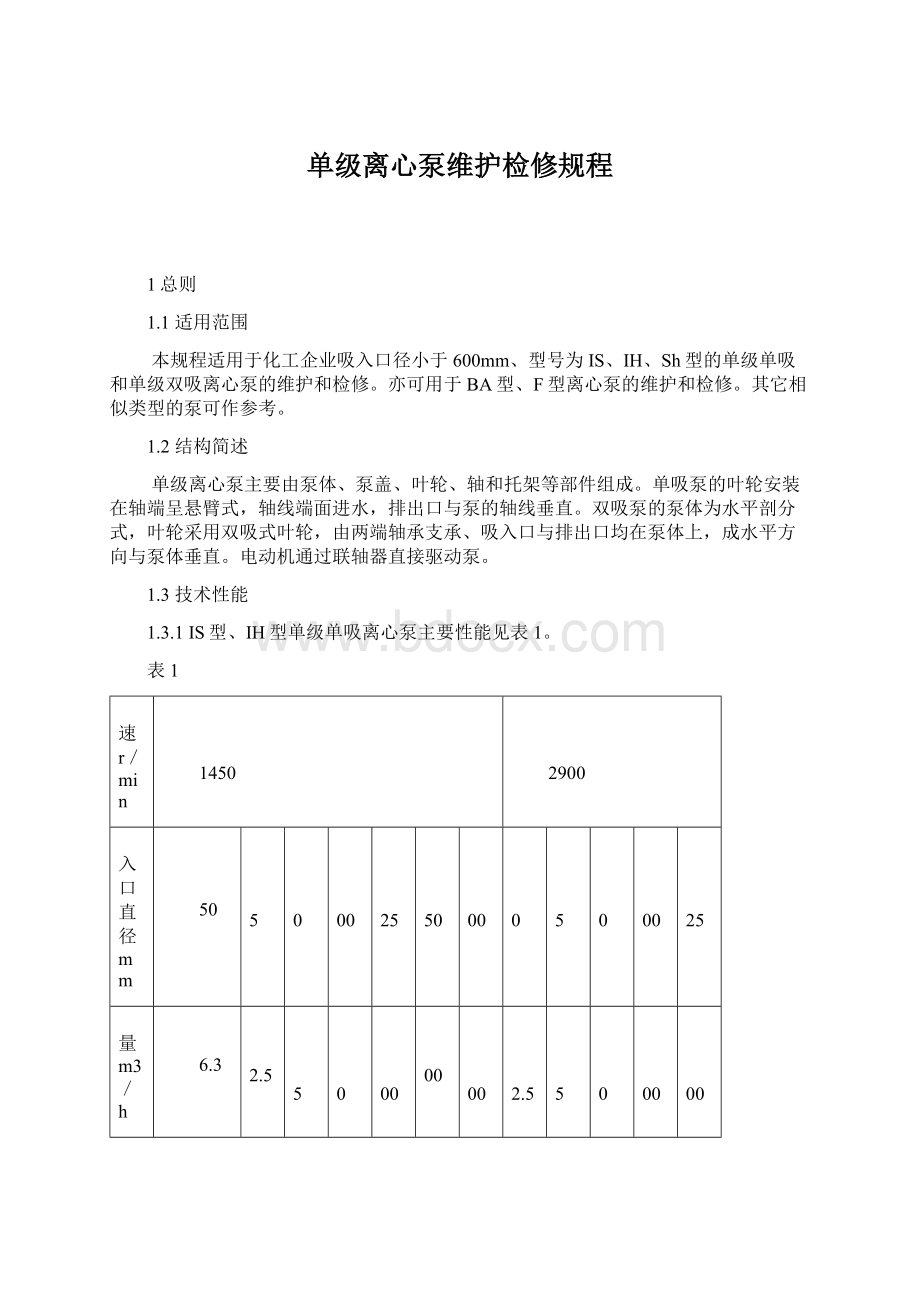

1.3技术性能

1.3.1IS型、IH型单级单吸离心泵主要性能见表1。

表1

转速r/min

1450

2900

吸入口直径mm

50

65

80

100

125

150

200

50

65

80

100

125

流量m3/h

6.3

12.5

25

50

100

200

400

12.5

25

50

100

200

总扬程m

5~20

5~32

12.5~50

20~50

20~80

20~125

50~125

电机

功率

IS型

0.55~1.5

0.55~4

0.75~5.5

1.5~11

5.5~30

18.5~45

37~90

2.2~11

3~30

5.5~37

11~75

45~110

kw

IH型

0.55~4

0.55~11

0.75~11

1.5~18.5

5.5~55

18.5~90

37~160

2.2~22

3~55

5.5~75

11~132

45~160

输送

液体

IS型

清水及物理化学性质类似于水的液体,最高温度不超过80℃

IH型

硝酸、硫酸、盐酸、磷酸、醋酸、氨盐水母液、常温苛性碱液及其他化工生产中的液体

1.3.2Sh型单级双吸离心泵主要性能见表2。

表2

吸入口直径

mm

150

200

250

300

350

500

600

流量

m3/h

144~170

234~288

414~486

684~792

1044~1260

1764~2016

2880~3420

扬程

m

40~47.6

36~93.5

11~65.1

10~90

13.4~125

12.3~98.4

15.5~71

电机功率

kw

28~55

40~100

20~135

28~300

55~680

115~850

190~780

转速

r/min

2900

1450

970

输送液体

清水及物理化学性质类似于水的液体,最高温度不超过80℃

2完好标准

2.1零、部件

2.1.1泵本体及各零、部件完整齐全。

2.1.2基础螺栓及各连接螺栓齐全、紧固。

2.1.3安全防护装置齐全、稳固。

2.1.4压力表、电流表等仪表齐全、灵敏,量程符合规定,并定期校验。

2.1.5各部安装配合符合规定。

2.1.6泵体及附属阀门、管件、管线油漆完整,标志明显。

2。

1.7基础及底座完整、坚固。

2.2运行性能

2.2.1油路畅通,润滑良好,实行“五定”、“三级过滤”。

2.2.2运转正常,无异常振动、杂音等现象。

2.2.3压力、流量平稳,各部温度正常,电流稳定。

2.2.4能达到铭牌出力或查定能力。

2.3技术资料

2.3.1有泵的总图或结构图、易损件图。

2.3.2有使用说明书、产品合格证、质量证明书。

2.3.3操作规程、维护检修规程齐全。

2.3.4设备档案齐全,数据准确可靠,包括:

a.安装及试车验收资料;

b.设备运行记录;

c.历次检修及验收记录;

d.设备缺陷及事故情况记录。

2.4设备及环境

2.4.1设备清洁,外表无尘灰、油垢。

2.4.2基础及底座整洁,表面及周围无积水、废液,环境整齐、清洁.

2.4.3进出口阀门、管口法兰、泵体等处接合面均无泄漏。

2.4.4轴封处泄漏

a.填料密封:

介质为水时,初期每分钟不多于20滴,末期每分钟不多于40滴;其他

液体,每分钟不多于15滴;

b.机械密封:

初期应无泄漏,末期每分钟不超过5滴。

3设备的维护

3.1日常维护

3.1.1严格按操作规程程序启动、运转与停车,并做好运行记录。

3.1.2每班检查各润滑部位的润滑情况。

3.1.3新换轴承后,运行100小时应清洗换油;以后每运行1000—1500小时换油一次,油脂每运行2000—2400小时换油。

3.1.4经常检查轴承温度,应不高于环境温度35℃;轴承的最高温度:

滚动轴承不得超过75℃,滑动轴承不得超过65℃。

3.1.5经常观察泵的压力和电机电流是否正常和稳定,设备运转有无异常声响或振动,发现问题及时处理。

3.1.6经常保持泵及周围环境整洁,及时消除跑、冒、滴、漏。

密封符合要求。

3.1.7维修人员应定时上岗,检查设备并及时处理所发现的问题。

3.1.8在泵所处环境温度较低情况下,泵停用时,排尽剩液,以防冻裂机壳及零件。

3.2定期检查内容

对于生产系统中重要的泵,可按表3内容定期检查。

3.3常见故障处理方法

常见故障处理方法见表4。

3.4紧急情况停车

遇有下列情况之一者,应紧急停车处理:

a.泵内发出异常的声响;

b.泵突然发生剧烈振动;

表3

检查项目

周期

内容

判断标准

推荐使用仪器

监测滚动轴

目的运转情况

7天

测量滚动轴承

振动的冲击能

量,以判断轴承

是否处于良好状

态

当dBN<20时

轴承状态良好,下次按周期测量

当20<dBN<35时

要引起注意,轴承已出现早期损伤,必须在较短期间内再次测量

当dBN>35时

轴承有明显的损伤,必须在更短的期间内测量

当dBN>50时

应迅速更换轴承

冲击脉冲计

CMJ—1型

SPM—43A型

监测泵的运

自情况

7天

在轴承室处从

径向测量壳体振

动的振幅

单振幅A不超过以下值:

1)轴中心线高度≤225mm

转速n=1450r/min

A≤0.03mm

转速n=2900r/min

A≤0.02mm

2)轴中心线高度>225mm

转速n=970r/min

A≤0.06mm

转速n=1450r/min

A≤0.04mm

转速n=2900r/min

A≤0.03mm

便携式测振仪

c.电机电流超过额定值持续不降;

d.泵突然不出水。

4检修周期和检修内容

4.1检修周期

检修周期见表5。

4.2检修内容

4.2.1小修

4.2.1.1检修填料密封,更换填料。

4.2.1.2检查与调整联轴器的同轴度及轴向间隙,更换联轴器的易损件。

4.2.2.3解体、检查各零部件的磨损、腐蚀和冲蚀程度,予以修复或更换。

4.2.2.4检查轴的磨损、腐蚀和直线度,进行修复。

4.2.2.5测定叶轮的静平衡及检查转子的晃动量。

4.2.2.6检查轴承的磨损情况,刮研轴瓦、调整间隙,以及更换轴承。

4.2.2.7检查与调整叶轮密封环、轴套、压盖、轴封等各部间隙。

4.2.2.8检查或校验压力表。

4.2.2.9检查、清扫以及修理电机。

4.2.3大修

4.2.3.1包括中修内容。

4.2.3.2更换叶轮。

4.2.3.3更换泵轴。

4.2.3.4泵体测厚、鉴定;作必要的修理。

4.2.3.5测量及调整泵体的水平度。

4.2.3.6除锈防腐。

5检修方法及质量标准

5.1泵体及底座

5.1.1泵体及底座应无裂纹,泵体涡旋室及液体通道内壁铸造表面应光滑,在不承受压力部位发现裂纹或其他可焊补的铸造缺陷时,按照JB/TQ369《泵用铸铁件焊补》进行修补。

5.1.2双吸叶轮泵泵体与泵盖中分面的平面度,以一米长的平尺检查应不超过0.1mm,装配时垫以0.2~0.25mm的纸垫。

5.1.3泵体安装的水平度:

a.单吸式离心泵:

纵向(沿泵轴方向)0.05mm/m;

横向(垂直于泵轴方向)0.10mm/m。

b.双吸式离心泵:

纵向及横向均为0.05m/m。

5.2泵轴及轴套

5.2.1泵轴不应有腐蚀、裂纹等缺陷,修理或更换泵轴必要时可作无损探伤,检测有无

裂纹。

5.2.2泵轴轴颈的表面粗糙度:

安装叶轮、轴套及装配联轴器处3.2,装配滚动轴承处1.6,

滑动轴承处0.8

5.2.3以两轴承处轴颈为支点,用千分表检查装配叶轮、轴套以及联轴器等部位轴颈的径向圆跳动,应不大于0.03mm。

5.2.4键槽中心对轴颈中心线的偏移量应不大于0.06mm,歪斜不大于0.03mm/100mm。

5.2.5键槽磨损后,可根据磨损情况适当加大,但最大只可按标准尺寸增大一级,在结构和受力允许时,可在原键槽的900或1200方向另开键槽。

5.2.6轴颈磨损后,可用电镀、喷镀或涂镀的方法修复。

5.2.7轴套材料应符合图样;轴套不允许有裂纹,外圆表面不允许有砂眼、气孔、疏松等铸造缺陷。

5.2.8轴套与轴的配合用H8/h8或H9/h9。

5.3叶轮

5.3.1叶轮表面及液体流道内壁应清理洁净,不能有粘砂、毛刺和污垢;流道入口加工面与非加工面衔接处应圆滑过渡。

5.3.2叶轮与轴一般采用H7/h6配合。

5.3.3新装的叶轮必须作过静平衡,作静平衡的不平衡重量应不大于表6数值;超过时用去重法从叶轮两侧切削,切去的厚度应不超过叶轮原壁厚的1/3,切削部位应与未切削处平滑相接。

5.4转子部分拆装

5.4.1在拆卸轴套、叶轮螺母、滚动轴承等,如发现被锈蚀咬住,应用煤油或除锈剂浸泡后再拆,不要随意敲击。

5.4.2装配后检查转子部件上叶轮的密封部位外圆及轴套外圆的径向圆跳动,应不超过表7规定。

表6

叶轮外圆直径mm

≤

200

201~300

301~400

401~500

501~700

701~900

允许不平衡重量g

3

5

6

10

15

20

5.4.3叶轮密封部位外圆与密封环的直径间隙根据图样规定,若无资料,可按表8~表10

选取。

其中:

表8适用于材料为铸铁和青铜的泵;表9适用于材料为碳钢、Crl3钢的泵;表10适用于材料为1Cr18N19或类似耐酸钢的泵。

四周间隙应保持均匀。

表7mm

名义直径

部位

≤50

>50~120

>120~260

>260~500

>500~800

叶轮密封部位外圆的径向圆跳动

0.05

0.06

0.08

0.10

0.12

轴套外圆径向圆跳动

0.04

0.05

0.06

表8mm

密封环直径

直径

间隙

使用磨损

极限间隙

密封环直径

直径间隙

使用磨损

极限间隙

最小

最大

最小

最大

≤75

>75~110

>110~140

>140~180

>180~220

0.25

0.30

0.35

0.40

0.45

0.37

0.44

0.50

0.56

0.63

1.2

1.5

1.5

1.8

2.0

>220~280

>280~340

>340~400

>400~460

>460~520

0.50

0.55

0.60

0.65

0.70

0.68

0.75

0.80

0.89

0.94

2.2

2.6

2.5

2.8

3.0

表9mm

密封环直径

直径间隙

使用磨损

极限间隙

密封环直径

直径间隙

使用磨损

极限间隙

最小

最大

最小

最大

≤90

>90~120

>120~150

0.35

0.400.45

0.50

0.54

0.61

1.5

1.8

2.1

>150~180

>180~220

>220~280

0.50

0.55

0.60

0.66

0.73

0.80

2.0

2.2

2.5

5.4.4转子装于泵体内,应使叶轮流道中线对准涡旋室中线。

对于双吸叶轮应用轴套螺母调整叶轮位置,使与两侧密封环端面间隙相等;并应测定转子的轴向总窜动量,转子定位时取总审动量的一半。

表10mm

密封环直径

直径间隙

使用磨损

极限间隙

密封环直径

直径间隙

使用磨损

极限间隙

最小

最大

最小

最大

≤80

>80—110

>110—140

>140—160

0.40

0.45

0.50

0.55

0.52

0.59

0.66

0.71

1.8

2.0

2.0

2.2

>160—190

>190—220

>220—250

>259—280

0.60

0.65

0.70

0.75

0.78

0.83

0.88

0.95

2.5

2.5

2.8

3.0

5.5滚动轴承

5.5.1滚动轴承的滚子与滚道应无坑疤、锈斑等缺陷,保持架完好,接触平滑,转动无杂音。

5.5.2检查与滚动轴承配合的轴颈和轴承座的尺寸,应符合图样规定。

5.5.3轴承压盖与滚动轴承端面间间隙应不大于0.10mm;轴的膨胀侧轴承压盖与滚动轴承端面的间隙,应根据两轴承间轴的长度和介质温度确定,留出足够的间隙。

5.5.4拆装滚动轴承应使用专用拆装工具或利用压力机,且方法要正确。

不得用锤直接敲击轴承。

装配后轴承内圈端面应与轴肩靠紧。

5.5.5用加热法将轴承装于轴颈时,应在油温不超过120℃的机油中加热或使用轴承加热

器,严禁用直接火焰加热。

5.6滑动轴承

5.6.1轴承合金与瓦壳的结合应紧密牢固,表面无气孔和伤痕。

5.6,2与轴颈接触角度在下瓦中部60°-90°范围(转速>1000r/min取下限,转速〈1000

r/min取上限)。

接触均匀,用涂色法检查每平方厘米应有2—4个色点。

5.6.3轴瓦顶间隙按表11选取。

5.7密封装置

5.7.1填料密封

5.7.1.1轴套(或轴)在填料函处的表面粗糙度不得超过

5.7.1.2填料衬套和压盖与轴套(或轴)的直径间隙按表选取,四周间隙应均匀。

表11mm

轴直径

轴瓦顶间隙

转速<1000r/min

转速≥1000r/min

50—80

>80—120

>120—180

0.06—0.14

0.08—0.16

0.10—0.20

0.10—0.18

0.12—0.21

0.15—0.25

表12mm

轴套或轴直径

≤75

>75—110

>110—150

直径间隙

0.75—1.00

1.00—1.50

1.50—2.00

5.7.1.3填料压盖与填料箱内壁的配合采用H11/d11.

5.7.1.4填料环与填料箱内壁的直径间隙为0.15—0.20mm,填料环与轴套(或轴)的直径间隙应较表12中数值相应增大0.3—0.5mm。

5.7.1.5压盖压入填料箱的深度应为0.5—1圈填料高度,最小不能小于5mm,压盖不得歪斜,松紧度要调节适当。

5.7.1.6填料接口应成斜口对接,填料选用要合适。

5.7.1.7注意填料环的环槽对准填料箱上的水封孔或略偏外侧,使水流畅通。

5.7.2机械密封

5.7.2.1安装机械密封部位对轴(或轴套)的要求:

a.径向圆跳动应符合表7规定;

b.表面粗糙度;

c.外径偏差不超过h6。

5.7.2.2泵轴的轴向窜动应不超过±0.5mm。

5.7.2.3动环与静环接触的密封端面平面度应符合要求,其表面粗糙度:

金属材料密封环,非金属材料密封环。

动环和静环与辅助密封圈接触部位的表面粗糙度应为。

5.7.2.4机械密封的拆装

a.拆装应仔细,避免磕碰,划伤动、静环密封面及辅助密封圈,绝对不允许用手锤或

铁器敲击;

b.在安装时,必须将装配部位及机械密封清洗干净,防止任何杂质进入密封部位。

密

封面在装配时可涂抹透平油或锭子油;’

c.弹簧的压缩量必须适当,使弹簧压缩后的长度为其工作长度。

5.8联轴器

弹性套柱销联轴器两轴的对中偏差及端面间隙应符合下表13标准。

表13mm

连轴器外径mm

端面间隙mm

对中偏差mm

连轴器外径mm

端面间隙mm

对中偏差mm

径向位移

轴向倾斜

径向位移

轴向倾斜

71—106

130—190

3

4

〈0.04

〈0.05

〈0.2/1000

〈0.2/1000

224—250

315—400

5

6

〈1.05

〈0.08

〈0.2/1000

〈0.2/1000

6试车与验收

6.1试车前准备工作

6.1.1清除泵座及周围一切杂物,清理好现场。

6.1.2检查泵座、电机座螺栓及各部连接螺栓的紧固情况。

6.1.3检查密封是否符合要求,冷却系统是否畅通。

6.1.4按规定加好润滑油(脂)。

6.1.5空转电机、检查旋转方向,无误后装上联轴器柱销。

6.2试车

6.2.1盘车两周,注意泵内有无异声,盘车是否轻便,盘车后将防护罩装好。

6.2.2向泵内引入或注满液体,排尽气体。

6.2.3按泵的启动操作程序启动、启动后运转正常,即可连续运转试车。

6.2.4试车时间不少于2小时,应达到:

a.运转平稳无杂音,冷却、润滑良好;

b.轴承温度正常;

c.轴承部位壳体的振动不超过规定;

d.流量、扬程达到铭牌数值或查定能力;电机电流不超出额定值;

e.密封符合要求。

6.3验收

泵在检修后质量符合本规程要求,检修记录齐全、准确,试车正常,可按规定办理

验收。

7维护检修安全注意事项

7.1维护安全注意事项

7.1.1泵座上不准放置维修工具和任何物体。

7.1.2泵在运转中,不在靠近转动部位擦抹设备。

7.1.3保持电机接地线完好,清扫时注意不要将水喷洒在电机上。

7.2检修安全注意事项

7.2.1检修人员应遵守本工种的安全操作规程及本企业的有关安全检修规定。

7.2.2检修前必须办理有关安全检修手续。

7.2.3切断电源,挂上“禁动牌”。

7.2.4放掉剩液,关闭进、出口阀门或加堵盲板与系统隔绝。

7.2.5拆卸、清洗、更换的零部件以及检修工具要整齐摆放,做到文明检修。

7.3试车安全注意事项

7.3.1试车应有组织地进行,并有专人负责试车中的安全检查工作。

7.3.2开停泵由专人操作,操作者必须持有该岗位的“安全作业证”。

7.3.3严格按照泵的启动、停止操作程序开停。

7.3.4试车中如发现不正常的声响或其他异常情况时,应停车检查原因,并消除后再试。