钻孔施工实施细则.docx

《钻孔施工实施细则.docx》由会员分享,可在线阅读,更多相关《钻孔施工实施细则.docx(12页珍藏版)》请在冰豆网上搜索。

钻孔施工实施细则

辽河特大桥

主墩桩基钻孔施工实施细则

一、工程概况

辽宁省滨海公路辽河特大桥位于辽宁省营口市辽河入海口出,横跨辽河,工程起点位于营口市新兴大街以北,起于滨海公路延伸线与污水处理厂路交叉路口处,终点为产业基地十三号规划路口前。

本合同段为LHJT-02,主桥北塔基础位于39号墩,设计采用桩基承台式结构。

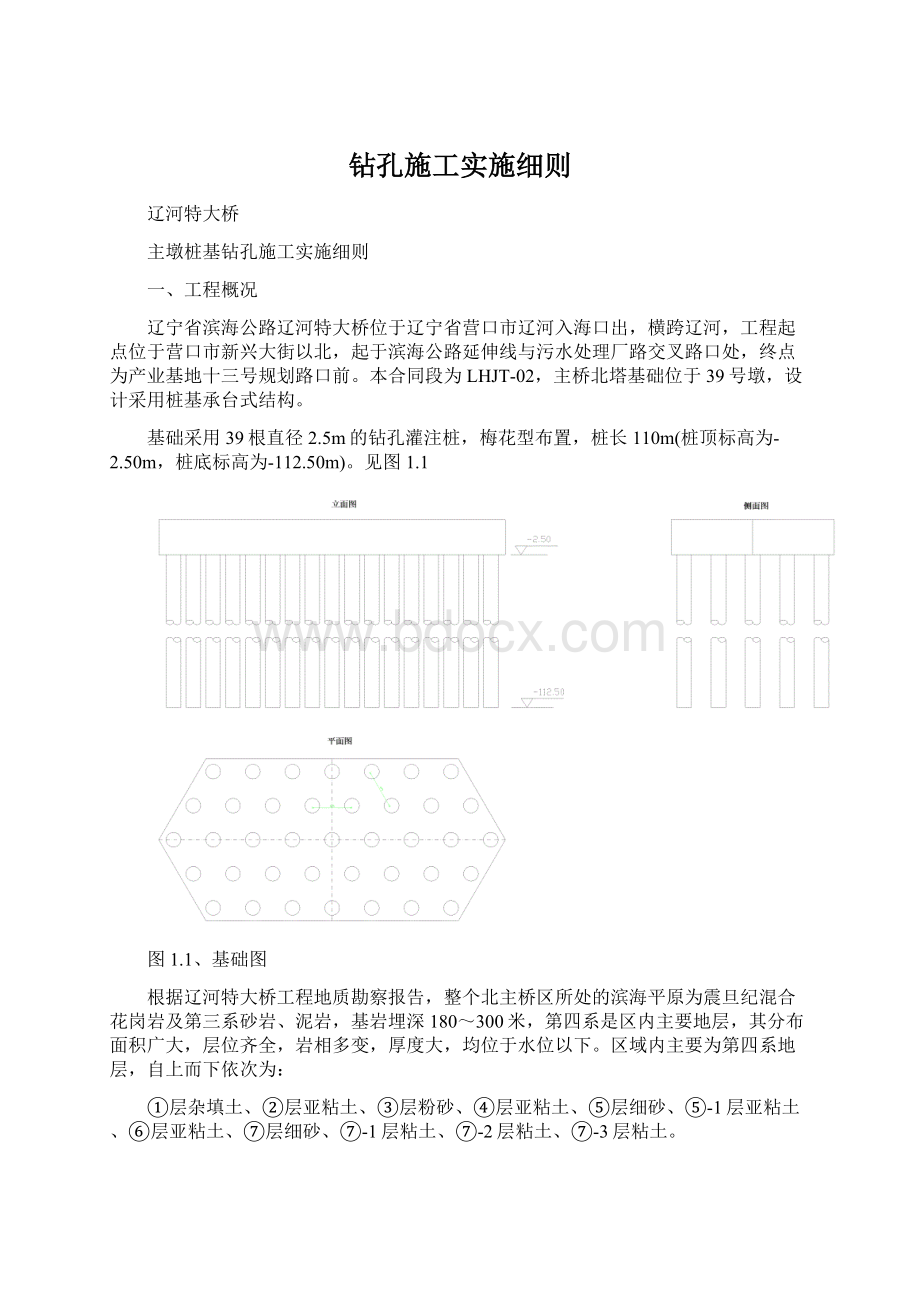

基础采用39根直径2.5m的钻孔灌注桩,梅花型布置,桩长110m(桩顶标高为-2.50m,桩底标高为-112.50m)。

见图1.1

图1.1、基础图

根据辽河特大桥工程地质勘察报告,整个北主桥区所处的滨海平原为震旦纪混合花岗岩及第三系砂岩、泥岩,基岩埋深180~300米,第四系是区内主要地层,其分布面积广大,层位齐全,岩相多变,厚度大,均位于水位以下。

区域内主要为第四系地层,自上而下依次为:

①层杂填土、②层亚粘土、③层粉砂、④层亚粘土、⑤层细砂、⑤-1层亚粘土、⑥层亚粘土、⑦层细砂、⑦-1层粘土、⑦-2层粘土、⑦-3层粘土。

水域中上部地层以软土层为主(标高为-24.21~-19.63m),其中的砂性土①层粉砂混淤泥及③层粉砂为可液化砂土,施工中应该予以注意。

主墩土层为亚粘土、粉砂、细砂、粘土层,钻进成孔时易坍孔,同时为了提高桩侧摩阻力,须加快成孔成桩进度及在保证成孔质量的前提下减少泥皮厚度,因此对钻机的性能、泥浆的配制及钻孔操作等施工技术和工程管理的要求高。

二、钻孔施工工艺

2.1、施工工艺流程

见图2.1-1

检查桩的直径和垂直度

不符合设计和规范要求

符合设计和规范要求

扫孔

图2.1-1钻孔桩施工工艺流程图

2.2、钻机选型

根据工期安排,布置4台钻机性能指标见表2.2.1。

设备型号

GYD-300

GF-300

设备台(套)数

3

1

最大钻孔直径(cm)

300

300

最大钻孔深度(m)

140

130

最大输出扭矩(KN.M)

140

180

最大提升能力(t)

140

110

外形尺寸(长×宽×高)((m)

5.5×5.6×6.4

8.7×3.6×13.4

钻杆直径(mm)×壁厚(mm)

351×20

273×25

循环方式

气举反循环

气举反循环

钻机总重量(t)

钻具

80

50

主机

40

45

钻机总功率(kW)

循环系统

132

132

主机

180-210

110

表2.2.1、型钻机性能表

2.3泥浆制备及泥浆循环

a、泥浆制备及性能指标

护壁泥浆在钻孔中非常重要,尤其是对本工程,土层为砂层、造浆性能差的情况下,泥浆控制显得尤为重要。

施工采用不分散、低固相、高粘度的PHP高性能泥浆。

为保证钻孔桩成孔施工的顺利进行,在正式开钻之前进行泥浆配比试验,选用不同产地的钙基膨润土和不同比例的水、膨润土、碱、CMC、PHP等进行试配,选择泥浆各项指标最优的泥浆配比。

钻孔施工前首先在泥浆池内采用泥浆搅拌机搅拌膨润土泥浆,然后利用泥浆泵泵送至钢护筒内,当钢护筒内泥浆性能指标满足施工要求后开孔钻进。

b、泥浆储备

新制泥浆储存于其它不用的护筒内,泥浆储备量不小于80m3,泥浆循环通过护筒与护筒之间连通管进行循环。

表2.3.1、新浆、钻进过程及清孔各阶段泥浆性能指标要求

性质

阶段

试验方法

新制泥浆

钻进中泥浆

清孔泥浆

容重(g/cm3)

≤1.04

1.06~1.10

1.03~1.10

1006型泥浆比重秤

粘度(s)

22~25

23~26

18~20

粘度计

失水量(ml/30min)

<17

<20

<20

失水量仪

胶体率(%)

100

≥96

≥98

量筒

含砂量(%)

<0.5

<3.0

<1.0

含砂量测定仪

PH值

8~10

8~10

8~10

试纸

c、泥浆循环

泥浆经泥浆净化器(宜昌黑旋风工程有限公司生产的泥浆净化器,其技术参数见表2.3.2)使直径在0.074mm以上的土颗粒筛分到储渣筒内,处理后的泥浆通过钢护筒之间的连通管流入钻孔孔内。

钻渣放于船上转运至岸边指定的弃土场处理。

泥浆循环系统见图2.4-2。

表2.3.2泥浆净化设备主要性能表

名称

泥浆净化器

型号

ZX-250

处理能力(m3/h)

250

分率程度(μm)

≥74

总功率(kw)

45

经处理后泥浆含砂率(%)

≤0.5

重量(kg)

2500

2.4、钻机配套机具

在钻机开钻前,将所有钻具长度量准、标识并记录,以便能够准确确定孔底标高。

主要配套机具见表2.4.1。

表2.4.1、主要配套设备机具表

序号

设备名称

单位

数量

1

BX1-500交流电焊机

台

12

2

3PNL泥浆泵

台

4

3

配套钻杆

m/台钻机

120

4

ZX-250泥浆净化器

台

4

5

泥浆搅拌池

个

4

6

泥浆测试仪

套

4

7

钻机抄平水准仪

台

4

图2.4-2泥浆循环系统

2.5、钻机安装、调试及移位

根据护筒上标出的桩中心定位点使钻机就位,就位时表征钻机顶部的起吊天轮中心、转盘中心、桩孔中心在同一铅垂线上,其偏差不得大于2cm。

钻机就位时,底座应平稳、牢固,在钻进过程中钻机不得产生位移或沉陷。

同时在钻进的过程中每接长一根钻杆、钻进时间超过4小时和怀疑钻机有歪斜时均要进行基座检测和调平。

利用吊机将钻头、风包钻杆及配重拼装在一起,在钻机就位后使钻塔倾斜或移动上层底盘,将本组件吊入孔内固定。

检查钻杆,清洗密封圈,并接长钻杆,将钻头下到离孔底泥面约30cm处,接通供风及泥浆循环管路,开动空压机,开启供风阀供风,在护筒内用气举法使泥浆开始循环,观察钻杆、供风管路、循环管路、水笼头等有无漏气、漏水现象,并开动钻机空转,如持续5min无故障时,即可开始钻进。

对于下入孔内的钻具,须记录钻头、配重、风包钻杆及钻杆的编号和实际长度。

钻机的移位主要利用轨道自行移动、塔吊配合作业。

2.6、钻孔顺序

钻机在平台上布置四台钻机,上下游各两台,钻孔顺序采用上下游对称钻孔,保证四台钻机不同时在靠近平台中间位置钻孔。

根据单桩作业周期分析以及工期要求,根据拟投入的钻机数量可将主墩桩基分成四个施工区(A区、B区、C区和D区),每个施工区域投入一台钻机,钻孔桩分区情况及各施工区的钻孔施工顺序见图2.6.1

图2.6.1、钻孔施工分区和顺序图

2.7、钻进成孔

a、钻进方法

成孔过程划分为三个阶段:

护筒内钻进阶段、土层内钻进阶段、第一次清孔阶段(如泥浆指标达到要求可取消)。

护筒内钻进阶段:

从护筒底口2.0m以上,采用反循环加压清水钻进,每小时进尺控制在4~6m左右,孔内补充清水,混合泥浆经泥浆净化器处理后泥浆回流入护筒,钻渣转运至处理堆场处理。

土层内钻进阶段:

护筒底口以上2m至孔底,开钻时钻头反循环空转,启动泥浆循环系统,置换孔内泥浆,当孔内泥浆指标符合要求后,优质泥浆护壁反循环减压钻进,在护筒底口附近慢速钻进,形成稳定孔壁,每小时进尺控制在0.3~0.8m左右。

钻头出护筒5m后恢复正常钻进,根据不同土层的特点,在钻孔过程中及时调整护壁泥浆指标和钻进速度,每小时进尺不得超过4m,孔内补充优质泥浆。

此阶段泥浆指标应符合表2.7.1中的要求:

表2.7.1钻孔泥浆指标参数

项目名称

PH值

比重

粘度(s)

胶体率

失水率

含砂率

指标

8~10

1.06~1.10

23~26

≥96%

20%以下

3%以内

第一次清孔阶段:

终孔后,及时进行清孔。

清孔时将钻具提离孔底约30~50cm,缓慢旋转钻具,补充优质泥浆,进行反循环清孔,同时保持孔内水头,防止塌孔。

当经检测孔底沉渣厚度满足设计要求及清孔后孔内泥浆指标符合表2.7.2要求后,及时停机拆除钻杆、移走钻机,尽快进行成桩施工。

表2.7.2、清孔后孔内泥浆指标参数

项目名称

PH值

比重

粘度(s)

胶体率

失水量(ml/30min)

含砂率

指标

8~10

1.03~1.10

18~20

≥98

≤20

1%以内

根据地层地质情况采用相应的钻进工艺参数见表2.7.3。

表2.7.3不同地层钻进参数表

地层

钻压(KN)

转数(rpm)

钻速(m/h)

护筒内钻进

≤6.0

护筒底口地层

<80

6~8

0.5~1.0

粉(细、中、砾)砂层

<150

6~8

0.5~1.5

粘土、亚粘土

100-200

10~14

1.5~2.5

b、钻进注意事项

b-1、当钻进至接近钢护筒底口位置1~2m左右时,启动泥浆循环系统,置换孔内泥浆,当钻头钻出护筒底口5~6m后,再恢复正常钻进状态。

b-2、钻进过程随时注意往孔内补充浆液,维持孔内的水头高度。

孔内泥浆面任何时候均应高于河水面1.5m以上。

b-3、升降钻具应平稳,尤其是当钻头处于护筒底口位置时,必须谨慎操作、防止钻头钩挂护筒,避免冲撞钢护筒扰动钻孔孔壁。

b-4、接长钻杆时,应先停止钻进,将钻具提离孔底20~30cm,维持泥浆循环10min以上,以清除孔底沉渣并将管道内的钻渣携出排净,然后停泵接长钻杆。

钻杆连接螺栓应拧紧上牢,认真检查密封圈,以防钻杆接头漏水漏气,使反循环无法正常工作。

b-5、钻孔过程应连续操作,不得中途长时间停止,尽可能缩短成孔周期。

详细、真实、准确地填写钻孔原始记录,钻进中发现异常情况及时上报处理。

b-6、钻至设计孔深并经过监理确认后,开始清孔。

考虑到提钻和钢筋笼下放时间较长,第一次清孔应彻底。

现场应快速地提钻、移开钻机、检孔、下放钢筋笼、布设砼浇注平台和下导管,在砼浇注前检测孔底沉渣厚度,若孔底沉渣厚度小于规范和设计要求,即可浇注砼,否则在导管内下高压气管进行二次清孔。

三、资源配置、施工进度计划

3.1、施工机械设备配置计划

施工机械设备配置原则:

根据工作量,结合机械设备性能而定,确保机械设备配套相匹配,据钻机性能和每台钻机成孔时间、每根桩基砼灌注时间,本工程拟投入4台GYD-300型(或GF-300)钻机组成桩基施工主要机械,详见下表3.1.1。

表3.1.1、主要机械设备

机械名称

规格型号

数量(台套

施工范围

回旋钻机

GYD-300/GF-300

4

钻孔

泥浆分离器

ZX500

4

泥浆/钻渣处理

泥浆泵

3PNL

6

制浆及排浆

泥浆泵

2NL

2

供浆

主要检验、测量和试验设备见表3.1.2

表3.1.2、主要检验、测量和试验仪器

设备名称

规格型号

数量

用途

泥浆比重计

1002型

2套

测量泥浆比重

含砂量测定仪

1004型

2套

测量泥浆含砂量

粘度计

1006型

2套

测量泥浆粘度

秒表

803

2块

测量泥浆粘度

侧绳

120m

若干

测量孔深

盒尺

5m

若干

3.2、施工人员配置计划

本工程拟投入4台套钻孔设备,需投入的施工人员见表3.2.1

表3.2.1、主要施工人员一览表

岗位

人数

备注

钻孔机长

4

每台钻机1名

钻孔班长

8

每台钻机2名

钻机操作手

8

每台钻机2名

普工(钻工)

32

每台钻机8名

普工

12

合计

64

3.3、施工进度计划

根据本工程的实际施工条件并结合以往类似工程的施工经验,预计单机钻孔作业时间见表3.3.1。

表3.3.1、单机钻孔作业时间

序号

项目

钻孔桩施工

1

护筒内钻孔钻进时间(h)

18

2

护筒外钻孔钻进时间(h)

84

3

辅助时间(h)

48

4

清孔、提钻、检孔、移机(h)

18

5

钢筋笼安放、砼浇注(h)

36

6

折合天数(h/d)

204/8.5

注:

考虑到钻机就位与钢筋笼安放、砼浇注作业之间可采用平行流水作业,则上述成桩周期可缩短一天

根据上述钻孔进度分析,投入4台套300型钻机可在80天内完成主墩全部39根钻孔桩施工任务。

四、成孔质量标准

本工程混凝土灌注桩质量检验标准应符合下表规定

表4.1、钻孔桩成孔质量标准

序号

检查项目

规定值或允许偏差

检查方法

1

孔的中心位置(mm)

50

2

孔径(mm)

不小于桩径直径

测孔仪

3

倾斜度

1%或符合设计要求

测孔仪

4

孔深

不小于设计要求

测孔仪

5

沉淀层厚度(mm)

200或符合设计要求

测孔仪

6

相对密度

1.03~1.15

查清孔资料

粘度

20~25s

含砂率

<1%

胶体率

>90%