ESW的工艺研究及焊道的质量控制容器32.docx

《ESW的工艺研究及焊道的质量控制容器32.docx》由会员分享,可在线阅读,更多相关《ESW的工艺研究及焊道的质量控制容器32.docx(15页珍藏版)》请在冰豆网上搜索。

ESW的工艺研究及焊道的质量控制容器32

容器分厂

第二QC小组

ESW的工艺研究及焊道的质量控制

大庆石油化工机械厂

2008年10月

ESW的工艺研究及焊道的质量控制

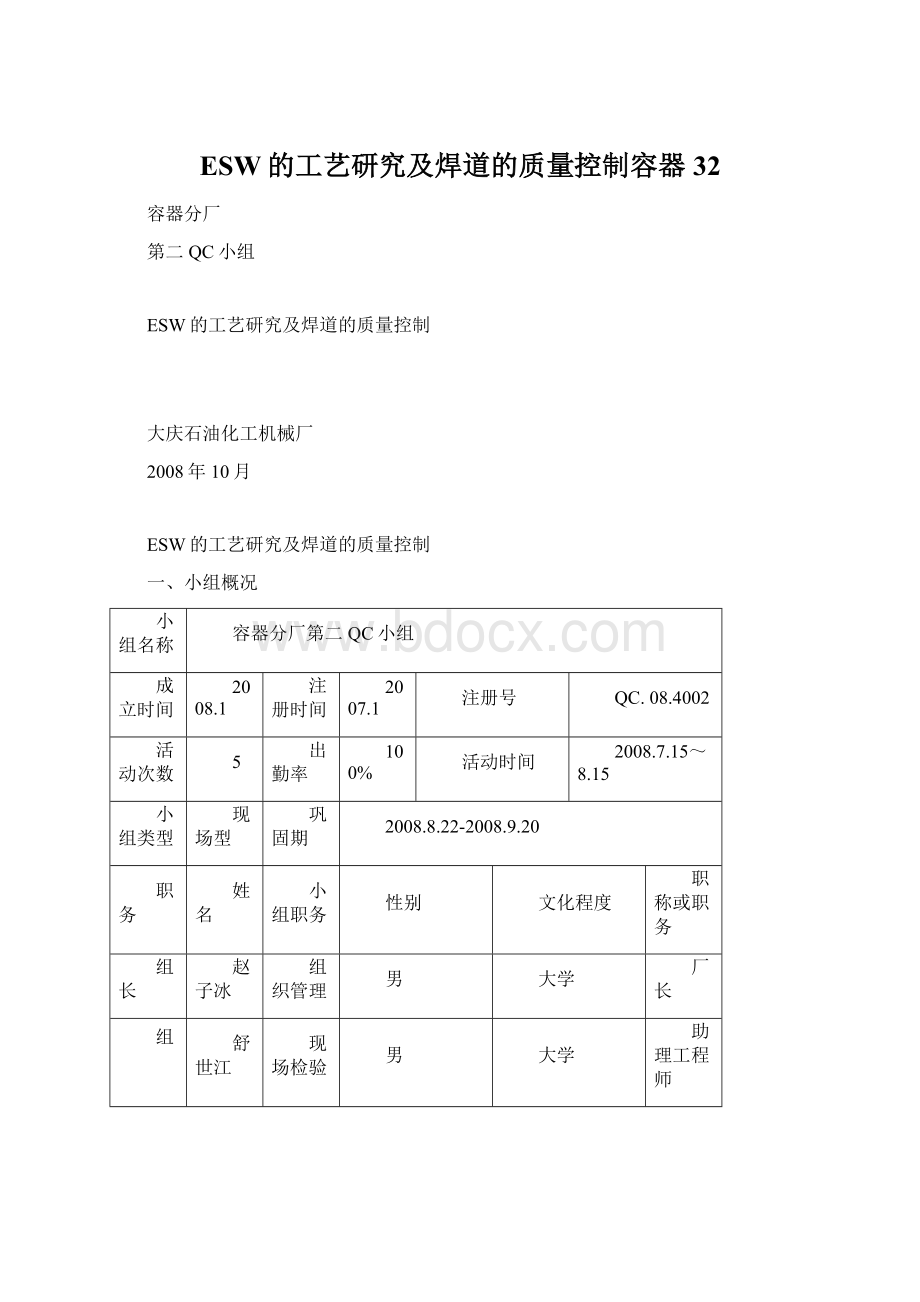

一、小组概况

小组名称

容器分厂第二QC小组

成立时间

2008.1

注册时间

2007.1

注册号

QC.08.4002

活动次数

5

出勤率

100%

活动时间

2008.7.15~8.15

小组类型

现场型

巩固期

2008.8.22-2008.9.20

职务

姓名

小组职务

性别

文化程度

职称或职务

组长

赵子冰

组织管理

男

大学

厂长

组

员

舒世江

现场检验

男

大学

助理工程师

唐晓锋

组织管理

男

大学

技术负责人

于文忠

组织管理

男

高中

高级技师

高彦

技术指导

男

高中

技能专家

于永清

现场操作

男

高中

中级铆工

高永军

现场操作

男

高中

中级焊工

朱喜龙

现场操作

男

高中

高级技师

高浩

现场操作

男

高中

电焊技师

李刚

现场操作

男

高中

高级焊工

于化龙

现场操作

男

高中

中级铆工

任树春

现场操作

男

高中

电焊技师

李宝春

现场操作

男

大学

技术员

蒋金芳

资料收集

女

大学

助理工程师

活动课题

ESW的工艺研究及焊道的质量控制

发表人

舒世江

二、选题

1、选题理由

今年我厂承接了大庆石化公司炼油厂加氢车间的核心设备---加氢反应器的制造任务,该工作在高温高压、临氢和硫化氢介质环境中,为了防止氢和硫化氢等介质对设备基体材料的腐蚀,需要在压力容器的内表面堆焊不锈钢耐蚀层。

此次我厂打算采用ESW(带极电渣堆焊)法来完成此次生产任务,由于电渣堆焊设备在我厂还是首次使用,所以总结出一套合适的工艺参数将成为我们设备制造开项前首要完成的任务。

因此我们选择ESW的工艺研究及焊道的质量控制为此交QC小组活动的题目。

(1)工期短,焊接量大

此次不锈钢堆焊有别于以往的换热器管板堆焊,法兰接管堆焊,我们需要在加氢反应器筒体(直径3013mm,筒体长15471mm,壁厚92mm)及封头的内壁全部堆焊上耐蚀层,堆焊有效厚度6.5mm,为了更快更好的完成此次任务,我们需要最短的时间制订出合理的焊接工艺。

(2)技术经济方面的优点

无论是技术上还是经济上至少具有如下几方面的优点:

1、和普通的埋弧带极堆焊(SAW)相比,ESW的低于10%的稀释率能够保证在第一层就能获得满意的化学成分,特别是在低碳不锈钢和低铁镍基和钻基合金堆焊中减少稀释是非常必要的。

2、非金属夹杂物的量大大降低,而且低硅电渣焊剂的使用为完整的焊缝金属提供了保证。

3、ESW的熔敷速度大约是SAW的两倍,当需要较薄的堆焊层厚度时,甚至可以采用更快的堆焊速度。

为了按工期、高质量的完成加工任务,更为了赢得这块利润丰厚的市场,容器分厂第二QC小组,围绕ESW的工艺研究及焊道的质量控制这一课题开了此次活动。

2、活动目标

通过对影响ESW焊接质量的各个工艺参数进行分析,确定合理的焊接工艺规程,使焊接工艺评定理化检测一次性合格,最终设备理化检测合格率达到99%以上。

3、可行性分析

〈1〉人员素质我小组共有成员14人,其中技能专家1人,高级技师3人,技师3人,助理工程师2人,技术员1人,其余人员都有多年的工作经验,熟悉一线生产的全过程。

这个小组技术力量雄厚,实际经验丰富,整体水平较高。

为活动目标的实现提供了强有力的保证。

〈2〉设备本次堆焊任务,我们采用的是瑞典ESAB公司出品的ESABA6S带极机头,此机头可用带极宽度30~100mm,焊带厚度0.5mm。

此带极机头配备的是LAF-1600电源,完全可以满足高效机械化埋弧焊焊接的要求。

以上资源得以保证,小组成员有把握和信心实现本次活动目标。

三、问题分析

此次制造任务的待堆焊基层为2.25Cr1Mo,堆焊有效厚度6.5mm,我们全部采用日本神钢的焊接材料,过渡层焊带采用TP309L,面层焊带采用TP347,同时配合神钢的配套焊剂F-1S。

为了确定合适的焊接工艺参数,我们需要重新做焊接工艺评定。

我们工艺评定试验采用的是带宽75mm的焊带。

经我们分析确定出影响焊接质量的几个重要因素:

ESW堆焊质量统计调查表

因素

序号

因素

频次(处)

百分比(%)

累计百分比

A

焊接规范参数的控制

42

84.0

84.0

B

电源特性的选择

3

6.0

90.0

C

焊剂的影响

2

4.0

94.0

D

焊接位置

2

4.0

98.0

E

其它

1

2.0

100

N

50

100

制表:

舒世江日期:

2008.7.15(表1)

根据上述调查表做排列图:

制图:

舒世江日期:

2008.7.15(表2)

从排列图可看出,影响ESW堆焊质量的主要因素是:

焊接规范参数的控制。

2、因果分析

针对制订合理焊接工艺,小组成员进一步讨论分析,见因果分析图。

3、要因确认

针对因果图中分析的20个因素,小组成员又进行了认真的分析和讨论,通过分析讨论认为以下四个因素为影响带极堆焊质量的工艺的主要因素:

1)焊接电流、电压不稳;2)干伸长量不确定;3)焊接速度不确定;

4)搭接量不合理;

针对这四个主要因素,小组成员进一步验证。

4、要因验证

要因1焊接电流、电压的影响

焊接电流对电渣过程的建立,焊道堆高,母材熔深以及焊道成形均有较大影响。

电流太小,不利于引弧造渣,且焊道堆高太小;电流太大,虽然能够很好的保证电渣过程的稳定,但随着热输入量的增加,使熔深增加,稀释率变大,进而影响焊道的化学成分,同时为防止咬边就得加大磁控电流。

焊剂的化学成分不同,建立稳定的电渣过程所需的焊接电流范围也不相同。

电渣过程对电压比较敏感,焊接电压低,引弧困难,不利于渣池的建立。

焊接电压太高,也不利于电渣过程的稳定,产生电弧比例增高。

在其他条件不变时,焊接电压升高,热输入量也增加,因此,母材熔深和稀释率加大。

但是,随着电压的升高,到了一定程度,电渣过程几乎全部变成了电弧过程。

因此使用合理的电流、电压参数是小组主攻目标之一。

负责人:

于文忠、高彦、朱喜龙

时间:

2008年7月16日

要因2干伸长的影响

带极伸出过长,由于带极的电阻热增加.其熔化速度加快.熔化中的带极末端熔滴较大,在斑点压力作用下,熔滴于带极末端来回移动,使堆焊层过高.相对的稀释率就低,焊道成形不好,使用合理的带极伸长参数是小组主攻目标之二。

负责人:

于文忠、高彦、朱喜龙

时间:

2008年7月16日

要因3焊接速度的影响

焊接速度对电渣过程也有很大影响,在电流、电压规范一定的情况下,焊接速度太低,生产效率低,并且母材受热作用时间较长,晶粒粗大,熔深增加,焊道较厚,同时在堆焊层易产生热裂纹,且母材稀释率变大;焊接速度太高,由于新卷入熔池的焊剂不能充分熔化而使熔池温度下降而产生电弧。

不仅使母材熔深加大,而且使焊道堆高太薄,影响焊道质量。

负责人:

于文忠、高彦、朱喜龙

时间:

2008年7月16日

要因4焊道搭接量的影响

焊道搭接量过小.容易在焊道搭接处产生咬力或凹陷,压边过多时,由于带极堆焊的焊接电弧吹力小,易受液态金属表面张力影响,使焊条压边不平整,或易产生夹渣,直接影响堆焊的质量,因此使用合适的焊接速度是小组主攻目标之四。

负责人:

于文忠、高彦、朱喜龙

时间:

2008年7月16日

以上要因验证说明,保证本批管板堆焊质量,关键问题是制定合理的电流,电压参数,合适的干伸长量,合理的焊接速度,合适的焊道搭接量四个主要问题。

四、对策与实施

根据上述几个方面的原因,我们采用5W1H方法制定如下措施,如下表:

对策表(表3)

序号

问题

对策

目的

时间

地点

负责人

1

焊接电流、

电压不稳

调整参数,

焊接多块试板

通过试验,找出合适的电流电压参数

08.7.18-20

厂房

唐晓锋

于文忠

2

干伸长量

不确定

多次调整干伸长量,焊接多块试板

通过试验,找出合适的干伸长量

08.7.18-20

厂房

于文忠

舒世江

3

焊接速度

不确定

多次调整焊接速度,焊接多块试板

通过试验,找出合适的焊接速度

08.7.18-20

厂房

李刚

于文忠

4

搭接量

不合理

多次调整搭接,

焊接多块试板

通过试验,找出合适的焊道搭接量

08.7.18-20

厂房

于文忠

李宝春

制表人:

舒世江2008年7月

具体实施

根据因果分析和要因验证所确定的四个主要因素,焊接多块试板进行试验,试验时在焊接电流、电压、速度、带极干伸长度四个变量中,每次试验只变化一个变量,其余参数保持不变待测参数为焊道熔深、熔宽、堆高和稀释率。

焊接电流的调试试验

当其它条件一定时,焊接电流与焊道熔深、熔宽、堆高和稀释率的关系如图1所示由图可知焊接电流增加时,焊道的熔深(H)、熔宽(B)和堆高(a)是随之而增加的,但稀释率ψ却有所降低。

这是因为:

(1)焊接电流增加(在等速送带配用平特性电源焊接系统中,增加焊接电流是通过提高送带速度来实现的)时,热输入量增大。

为保持焊接过程稳定,带极的熔化速度必然增大,使带极的熔化速度等于送带速度,才能维持熔化系统的平衡。

因而,电流增大时,堆敷金属量是增大的,由于堆敷金属量增大,而熔宽、熔深增加又较小,因此焊道堆高增加明显。

(2)在外加磁场作用时,外磁场与焊接电流的相互作用关系如图2所示,图中Bx,By,Bz,为外磁场磁感应强度的3个分量;Ix为焊接电流在x方向的分量;Fx,Fy,Fz,为作用力的3个分量。

焊接电流的增加,一方面使热输入量增加,焊带熔化量增大,熔池温度升高,降低了熔融金属的表面张力,使熔池金属易向焊道宽度方向流动;另一方面,Fy也增加,使金属向宽度方向流动性增强。

因而,焊道宽度增大。

(3)母材的熔化是靠熔渣和熔融金属的电阻热来实现的。

随焊接电流的增大,热输入量增加,熔池温度升高,因而母材熔化量增加,使熔深增大。

其次,电流增加,Ix增大,使Fx增加。

Fx作用在高温熔融金属上,使其对母材的压迫作用增强,对母材的热作用增加,也使熔深增加。

(4)如图3所示,在计算稀释率时,采用稀释率ψ=A2/(A1+A2),其中A2为熔化母材的面积,A1为堆敷层断面面积。

虽然熔深和堆高都增加,但变化量不大,且熔深的增加幅度小于堆高的增加,最终结果使稀释率略为降低。

对所采用75mm宽的带极,焊接电流在1100~1300A之间为宜。

制图人:

舒世江2008年7月

焊接电压调试试验

精确地控制焊接电压,对带极电渣堆焊具有重要意义。

对宽带极电渣堆焊,焊接电压的影响如图4所示,在其它条件一定时,焊道的堆高、熔宽、熔深和稀释率随电压的增加而增大。

随电压升高,电弧比例增大

制图人:

舒世江2008年7月

因而使熔深相应增加,由于熔宽、堆高变化小,最终使稀释率随焊接电压增加而增大。

在电压低于20V时,有带极粘连母材的倾向,焊接过程变得不稳定,当电压高于25V时,一方面稀释率大于10%,使堆焊层化学成分不能满足要求;另一方面,飞溅量大大增加,到27V时超出允许值。

通过以上分析,可以得出为了使焊接过程稳定,堆焊出符合要求的焊道,焊接电压应控制在21~25V为宜。

焊接速度的调试试验

对宽带极电渣堆焊,在其它条件一定时,焊接速度和稀释率、熔深、堆高和熔宽的关系如图5所示,由图可知:

随着焊接速度的增加,焊道的熔宽和堆高减小,而熔深和稀释率增加。

这是因为:

(1)当热输入量一定时,带极的熔化速度一定,在线能量Q=0.24UI/v中,当焊接速度v增加时,由于焊接电流I和电压U是定值,因此Q减小,即单位长度上热输入量减小,这就使带极的熔敷量降低,同时,焊接速度又增大,因而使熔宽和堆高减小;

(2)热输入量的减少,焊速的增加,不能使多卷入熔池的焊剂和不断送进的带极仅靠电渣热来熔化,为维持焊接过程稳定,在带极端头两侧会产生较多的电弧,以依靠电弧热来熔化相对增加的焊剂和带极,电弧的产生及其比例的增大,增加了母材的熔深同时因堆高和熔宽减小,焊道的断面堆敷层面积减少,从而使稀释率增大焊速越高,电弧所占比例就越大,这一影响就更加明显;(3)焊剂更多地卷入熔池,消耗了熔池的热量,因而降低了熔池的温度,熔池金属的表面张力增大,使其难以铺展,这也是使熔宽减小的原因。

为控制带极电渣堆焊的稀释率,保证堆焊焊道的性能要求,焊接速度以在15~17cm/min为宜。

制图人:

舒世江2008年7月

带极伸出长度的影响

带极伸出长度即带极自导电夹头伸出端至母材的长度。

对75mm宽带极电渣堆焊来说,这一长度可在30~40mm之间变化。

在此范围内变化,不影响焊接过程的稳定性,而且,对焊道的熔深、熔宽、堆高和稀释率无明显影响。

ESW堆焊的各项工艺参数(表5)

层数

焊材牌号

电流(A)

电压(V)

焊速(cm/min)

焊带干伸长(mm)

焊道搭接量(mm)

过渡层

TP309L

1100~1300

21~25

15~17

30~40

6-8

过渡层

TP347

1100~1300

21~25

15~17

30~40

6-8

制表:

舒世江日期:

2008.7.17

五、效果检验

1、目标完成情况

通过本次循环,在小组成员共同努力下,实现了预期活动目标,通过上述工艺参数堆焊的工艺评定试板,焊道成形好,一次性通过设备要求的各项力性能检测。

由于设备制造还处于前期准备工作,具体参数要等到设备制造完成才可知道。

2、经济效益

经过此次活动,改变我厂带极堆焊的历史,改变了单纯依靠SAW埋弧焊带极堆焊的局面,增强了我厂职工参与市场竞争的信心,验证了我大庆石油化工机械厂的机械加工能力,为我厂在外部开拓机加市场创造了有利的条件。

六、巩固与提高

1、标准化

在小组活动中所取得的最佳工艺参数,列入今后我厂电渣不锈钢带极堆焊的标准规范中。

见下表:

ESW不锈钢带极堆焊标准规范(表6)

层数

焊材牌号

电流(A)

电压(V)

焊速(mm/min)

焊带干伸长(mm)

焊道搭接量(mm)

过渡层

TP309L

1100~1300

21~25

15~17

30~40

6-8

过渡层

TP347

1100~1300

21~25

15~17

30~40

6-8

制表人:

舒世江2008年7月

七、遗留问题与下步打算

本次小组活动虽然成功地实现了活动目标,但由于带极电渣堆焊过程中,焊接电流平行流动的方向是由电极给导电渣池到母材。

同方向平行的电流线根据左手定则相互间产生引力,产生磁收缩效应,造成熔渣和熔融金属从渣池的边缘向中心流动。

使带极中部电流密度加大,热量集中,造成焊道中心部分熔深加大,焊道变窄,使熔池边缘的金属不足而产生咬边,熔池边缘的熔渣不足而造成导电不良,产生电弧,出现飞溅。

随着带极宽度增加。

焊接电流必然增加。

结果电弧比例增加,咬边现象就更加严重,飞溅也会增多。

为解决电渣堆焊的咬边和保持表面平整光滑,需要对熔池及带极施加外部磁场,即采用外加磁场的控制增加一个外力来抵消焊接过程中焊接电流的收缩力,以达到消除咬边的目的。

这个遗留问题将在下一次PDCA循环中解决。

设备

人员

ESW堆焊焊接工艺不成熟

质量意识不强

▲电流电压不稳技术水平低

▲干伸长量不确定无经验可循

焊机缺乏专

振动大影响焊接效果业学习任务重

▲搭接量不合理

堆焊后,加工余量不够

噪音大工艺不到位

操作空材料的加工性能差▲焊接速度不确定工艺有误差

间窄作业工艺不完善

集中

作业场所危险焊材规格不对

工艺

材料

环境

ESW堆焊焊接工艺不成熟因果分析图

制图人:

李宝春 日期:

2008.7.18