空分氧气管道化学清洗技术方案.docx

《空分氧气管道化学清洗技术方案.docx》由会员分享,可在线阅读,更多相关《空分氧气管道化学清洗技术方案.docx(16页珍藏版)》请在冰豆网上搜索。

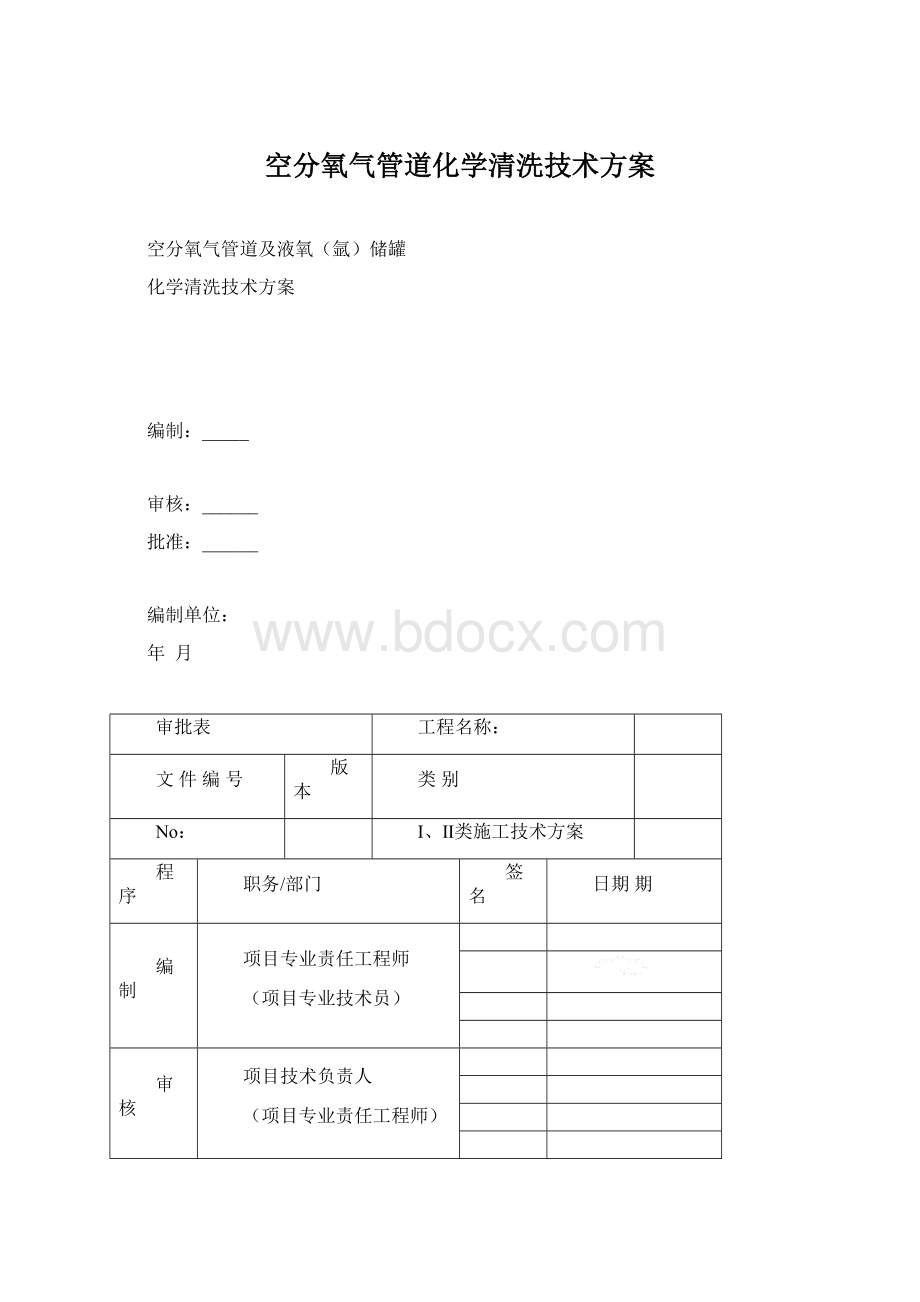

空分氧气管道化学清洗技术方案

空分氧气管道及液氧(氩)储罐

化学清洗技术方案

编制:

_____

审核:

______

批准:

______

编制单位:

年月

审批表

工程名称:

文件编号

版本

类别

No:

Ⅰ、Ⅱ类施工技术方案

程序

职务/部门

签名

日期期

编制

项目专业责任工程师

(项目专业技术员)

审核

项目技术负责人

(项目专业责任工程师)

会签

项目技术部

项目质量部

项目工程部

项目HSE部

项目经控部

项目物供部

审批

项目总工程师

(项目技术质量负责人)

会签单位

签名

日期

一、编制说明

二、编制及参考依据

三、清洗范围

四、化学清洗循环系统设计及说明

五、公用工程条件

六、化学清洗前的准备工作

七、化学清洗程序及操作说明

八、化学清洗废液的处理和排放

九、化学清洗安全措施

附录:

1、化学清洗用设备、仪器、材料

2、化学清洗用药剂

3、施工进度表

一、编制说明

氧气管线/液氧(氩)储罐在制造、运输及安装过程中都会不可避免地产生轧制鳞片、油污泥沙、焊渣、表面浮层等,在氧气系统中,由于氧气流速过高,这些杂质的存在能引起燃烧及剧烈的过热反应,从而导致设备或管道燃烧和爆炸,所以说氧气系统的脱脂及酸洗等化学清洗工作非常重要。

通过对氧气管线的清洗,可将上述各种污垢、杂质清除干净,把管线中存留的其它杂物冲出,使管线内表面达到合乎要求的清洁度,为安全正常开车创造良好的条件。

为了保证管线的脱脂质量,特编制本方案。

二、编制及参考依据

1、《脱脂工程施工及验收规范》(HG20202-2000)

2、《工业设备化学清洗质量标准》(HG/T2387-2007);

3、《污水综合排放标准》,DB21-1627-2008

4、《管道工程安装手册》

5、《项目氧气管线清洗施工方案》

6、……

三、清洗范围

空分氧气、液氧/氩管线清洗循环量:

Xm³。

液氧储罐清洗循环量:

Xm³。

液氩储罐清洗循环量:

Xm³。

四、化学清洗循环系统设计及说明

4.1系统设计

清洗方式为循环清洗。

根据现场设备材质主要为不锈钢,决定采用碱液脱脂、酸洗剂清洗,为防止产生二次浮绣,在酸洗后采用了酸洗剂漂洗工艺。

清洗系统的钝化使用磷酸三钠等钝化工艺。

清洗各阶段废液经过处理后,达到国家排放标准后排放。

4.2清洗系统划分

根据现场实际情况,制定如下清洗流程图:

(例图)

空分氧气管线清洗流程图

液氧(氩)气储罐清洗流程图

清洗系统的划分,应保证每一回路具有相近的流通截面及水力特性,使各回路流速相同,同时调节有关阀门的开度,以便控制各回路有相近的流速,清洗系统的流程基本上与生产时的流程相同。

清洗系统与清洗泵站相连,构成一个独立的清洗系统,采用管线充满,强制循环的方式进行清洗。

为了保证清洗液能够很好的循环,均匀地通过管道的各部分,防止产生气阻和清洗液残留,循环系统要设置高点排气和低点导淋。

4.3配管流程说明

空分氧气管线清洗:

在冷箱1系统出口法兰前断开,接清洗系统进液(DNXX),主管经过防暴降音坑到界区与冷箱2的主管进行临时跨接(DNXX),临时跨接上安装排空阀(DNXX)。

在冷箱2系统出口法兰前断开,连接系统回液(DNXX)直接回清洗槽中。

注:

在清洗系统中原管线的调节阀与单向阀均拆除,做临时跨接,在跨接处安装导淋。

液氧(氩)储罐清洗:

将喷淋器吊入储罐顶部人孔,进行循环清洗。

4.4配管主要材料统计:

1.碳钢管/不锈钢:

蒸汽线DNXX:

XX米

排污线DNXX:

XX米不锈钢DNXX:

XX米

液氧/氩罐DNXX:

XX米液氧/氩蒸汽线DNXX:

XX米

液氧/氩罐DNXX:

XX米排污线DNXX:

XX米

2.弯头:

DNXX:

XX个DNXX:

XX个DNXX:

XX个

3.法兰:

DNXX:

XX个

4.铁板:

XX平方米

5.阀门:

DNXX*XX个DNXX*XX个

五、公用工程条件(甲方提供或另行约定)

5.1水源:

脱盐水。

水源管径至少DNXX,压力≥XXMpa,流量以XXm3/h左右为宜,距离泵站小于XX米;

5.2电源:

①三相五芯(380V),功率XXKW,距离泵站小于XX米;

照明电源:

单相(220V),功率XXKW;

5.3气源:

蒸汽:

压力XXMPa左右,流量XXT/H,距离清洗泵站XX米之内。

压缩空气:

干燥、无油、0.7Mpa左右。

六、化学清洗前的准备工作

1、对管线内外部进行详细检查,并进行水压试验,注意有无损坏、变形、泄漏、堵塞等异常情况,若有及时处理。

2、清洗原料、分析仪器、劳保用品、泵站工具等及时运抵施工现场。

3、酸洗前完成下列工作:

将不参与清洗的部位、仪表、铜质设备等拆除或有效隔离。

4、泵站和临时管道清洗干净后与管线连接起来形成完整的循环清洗系统。

5、泵站接好水、电、蒸汽管线。

6、落实废液排放地点和废液处理方法。

7、清洗系统中的阀门挂牌编号,便于巡回检查。

必要时,清洗系统图挂于清洗现场。

8、循环化学清洗临时系统(包括清洗泵站)的建立,包括温度、压力及分析取样点均设在循环泵进出口的管线上;

9、在循环清洗中,为了检查化学清洗效果和监测腐蚀速度,在循环系统中安装腐蚀挂片。

试片材质应与清洗设备的材质相同,试片在清洗前放入并计时,清洗后取出试片并记录时间,计算出清洗过程的平均腐蚀速度;

七、化学清洗程序及操作说明

根据现场清洗要求和实际情况,化学清洗的步骤为:

临时配管→水冲洗试压→粗脱脂→脱脂后水冲洗→精脱脂→水冲洗→酸洗钝化→脱盐水水冲洗(不锈钢管件)→蒸汽吹扫。

7.1水冲洗

7.1.1水冲洗的目:

除去系统中的灰尘、泥沙、污垢等杂质,并在模拟清洗状态下对临时管线进行试压检查。

7.1.2水冲洗时先从高点进液,低点排放,以便排净清洗系统中的杂质。

必要时进行正反向切换冲洗,当进出水浊度差≤5ppm,可结束水冲洗。

之后,将系统充满,控制泵出口压力至1.5倍压力,检查系统中临时管线上的焊缝、法兰有无泄漏,如有泄漏必须及时处理,以保证清洗过程的正常进行。

7.1.3测试项目

浊度1次/15分钟

7.2粗脱脂

7.2.1粗脱脂的目的:

主要对系统中油污及杂质,进行一次脱脂,投一定量投加脱脂剂、脱脂助剂、促进剂、表面活性剂进行脱脂可以将系统中的油污进行简单清除。

将清洗系统中的水温升至60℃,加入计量的脱脂药剂,循环均匀后进一步升温至80~90℃,当系统脱脂液总碱度及油含量基本平衡时脱脂结束。

7.2.2测试项目:

碱度1次/30~60分钟

浊度1次/30分钟

温度1次/30~60分钟

油含量 1次/30~60分钟

7.2.3工艺条件:

温度:

80~90℃

流速:

1~1.2m/s

时间:

12小时左右

7.3脱脂后水冲洗

脱脂后的水冲洗是将系统内的脱脂残液及残留的杂质排出系统。

脱脂液排净后,再将系统内加满水。

7.3.1测试项目

浊度1次/30分钟

pH1次/30分钟

7.4精脱脂

精脱脂的目的:

由于氧气管线的主要要求是油污的清洗情况,在进行第一次粗脱脂后,为的达到氧气管线的洁净要求,必须进行二次精脱脂。

将清洗系统中的水温升至60℃,加入脱脂药剂及其他药剂,循环均匀后进一步升温至80~90℃,当系统脱脂液总碱度及油含量基本平衡时脱脂结束。

7.4.1测试项目:

碱度1次/30分钟

浊度1次/30分钟

温度1次/30分钟

油含量 1次/30分钟

7.4.2工艺条件:

温度:

80~90℃

流速:

1~1.2m/s

时间:

24小时左右

7.5脱脂后水冲洗

脱脂后的水冲洗是将系统内的脱脂残液及残留的杂质排出系统。

脱脂液排净后,再将系统内加满水。

7.5.1测试项目

浊度1次/30分钟

pH1次/30分钟

7.6酸洗

酸洗的目的是利用酸洗液与污垢类杂质进行化学和电化学反应,生成可溶物,使设备表面清洁。

用脱盐水、LAN-826缓蚀剂、酸洗剂及助剂、氨水铁离子抑制剂等配制成一定浓度的酸洗液,升温到85±5℃时循环清洗。

注意巡回检查,定时切换循环方向,按时分析检测,及时补加药剂。

当酸浓度和铁离子浓度达到定,可结束酸洗。

酸洗后,取出腐蚀试片,称重检测腐蚀率。

7.6.1工艺条件

酸浓度4%左右

温度70~80℃

流速0.2~0.5m/s

时间:

一般不超过8小时

7.6.2测试项目

酸浓度1次/30~60分钟

全铁浓度1次/30~60分钟

温度1次/30分钟

pH1次/30~60分钟

7.7酸洗后水冲洗

酸洗结束后,将酸液排净,去除残留在系统中的酸液和洗落的颗粒,当系统内酸洗液排净时,再使用除盐水反复冲洗直至PH值接近中性。

最后将系统注满清水。

7.7.1测试项目

浊度1次/30分钟

pH1次/30~60分钟

7.8漂洗

7.8.1漂洗是采用稀释的清洗剂与残留在系统中的铁离子发生络合反应,除去水冲洗过程中可能生成的二次浮锈,降低系统内的铁离子含量,为钝化打好基础。

7.8.2将系统充满水并加热,维持温度80-90℃,加入漂洗药剂进行漂洗,用氨水调pH在3-4的范围内,当漂洗液浓度、铁离子浓度基本不变时,可结束漂洗。

7.8.3工艺条件

温度85±5℃

流速0.5—1.0m/s

时间1.5-2小时

7.8.4测试项目

漂洗液浓度1次/20-40分钟

全铁浓度1次/20-40分钟

温度1次/10-30分钟

pH1次/10-30分钟

7.9中和钝化

7.9.1漂洗结束后加入钝化主剂、助剂、氨水及促进剂配置成的钝化液钝进行循环。

钝化的目的是使金属表面形成一层致密的钝化膜,防止产生浮锈。

要求此时系统内全铁浓度不高于500ppm,钝化液要充满系统,钝化过程中要注意定时排气和导淋。

循环4-6小时结束。

7.9.2工艺条件

温度40-50℃

流速0.1-0.5m/s

时间8-12小时

pH9.5-11.5

7.9.3测试项目

温度1次/30-60分钟

pH1次/30-60分钟

7.10蒸汽吹扫

清洗完成后,使用无油蒸汽,压力1.5MPa,对系统进行吹扫,将系统中的药液吹扫干净,在清洗干净后,如较长时间不投入使用,用氮气干燥封存。

7.11人工处理

对拆除下来的系统阀门管件等进行人工处理。

7.12化学清洗质量标准

油污、锈垢的清洗效果,应达到合同规定的指标或符合国家和行业标准《工业设备化学清洗质量标准》(HG/T2387-2007)、《脱脂工程施工及验收规范》(HG/20202-2000)中的规定标准。

1、清洗后的金属表面应清洁,基本无残留氧化物和焊渣,无明显金属粗晶析出的过洗现象,不应有镀铜现象。

2、用腐蚀指示片测量的金属平均腐蚀速度应小于4g/m2·h。

3、清洗后的表面应形成良好的钝化保护膜,不应出现二次锈蚀和点蚀。

4、氧气管线及设备清洗结束后用白色滤纸擦拭,表面清洁为合格。

5、固定设备上的阀门、仪表等不应受到损伤清洁为合格。

八、化学清洗废液的处理和排放

清洗每道工序结束后,废液经过处理后通过临时系统排放到指定排污点,达到DB21-1627-2008《污水综合排放标准》。

此次化学清洗所产生的清洗废液按照以下方法进行处理。

此次化学清洗完毕后的清洗废液主要分为水冲洗部分、脱脂、酸洗及钝化部分四部分。

8.1水冲洗

该步骤的清洗废液主要为中性水,可能含有少许焊渣及其他杂质。

该部分废液可直接排进脱盐水站废液中和池。

废液中各参数范围

COD0~100ppm

pH7

排污量250m³

8.2脱脂

脱脂的目的是清除新建管线在制造过程中所产生的各种机械油、石墨脂、防锈油等油污。

我公司在此次清洗中使用的主要为碱液及少量助剂,该废液对环境产生污染的主要因素为弱碱性。

废液中各参数范围

碱浓度0.5~1.5%

PH14

COD0~150ppm

排污量250m³

处理方法

脱脂结束后,废液中的碱含量为0.5~1.0%。

pH为14,碱性较强,一般采用中和法处理,将脱脂液排入废液处理槽,与酸相互中和,使PH值达7~8。

中和完毕后,可直接排至脱盐水站废液中和池。

8.3脱脂后水冲洗

脱脂后水冲洗的目的是冲出系统中的剩余碱液,为酸洗做出良好的铺垫。

开始冲洗时系统中仍含有少许残余的脱脂液,当废液的pH值大于9时,将脱脂液排入废液处理槽,与酸相互中和,使pH值达7~8。

中和完毕后,可直接排至指定污水井。

当废液的pH值小于8时,可以直接排放到脱盐水站废液中和池。

废液中各参数范围

pH10~13

COD0~150ppm

碱浓度0.01~0.1%

排污量250m³

8.4酸洗

酸洗液的主要污染为弱酸性及高COD。

该废液对环境产生污染影响的主要因素为强酸性、COD等。

废液中各参数范围

酸浓度3~4%

PH3.5~4

COD10000~12000ppm

排污量250m³

处理方法:

酸洗废液中酸浓度为3%左右,pH为3.5~4,酸性较弱,处理也先采用中和法处理。

将酸性废液与氢氧化钠中和。

待中和至PH值为6~7后,用大量水稀释,直至COD含量小于150ppm后,直接排放到脱盐水站废液中和池。

8.5、酸洗后水冲洗

酸洗后水冲洗的目的是冲出系统中的残余酸液,开始冲洗时系统中仍含有少许残余的酸洗液,因此废液处理主要是调节pH值为中性,在中和至pH值为6~7后,排入指定排污井。

冲洗一段时间后,系统中主要是中性水,排放至脱盐水站废液中和池。

废液中各参数范围

pH4~5

酸浓度0.01~0.1%

排污量250m³

8.6、钝化

钝化的目的是为了防止酸洗后处于活性状态的金属表面出现二次浮锈而采取的措施。

钝化废液对环境产生污染主要因素为碱性。

废液中各参数范围

碱浓度0.5~1.5%

pH13左右

排污量250m³

钝化废液的处理

中和废液pH值为7~8后,可排至脱盐水站废液中和池。

九.化学清洗安全措施

1.概述

1.1清洗施工的所有人员必须经过的安全培训,并且获得甲方现场的施工许可证。

1.2清洗现场的所有清洗工作必须遵守甲方现场的安全规定。

2.个人防护用品

2.1清洗施工中的直接人员必须装备按照药品厂商要求穿戴以下劳保用品。

Ø防酸工作服

Ø防护眼镜

Ø面罩

Ø橡胶靴

Ø防酸手套

3.机械及设备

3.1进入清洗现场的所有的机械及设备在投入使用以前必须得到甲方的检查,获得许可后方可使用。

任何运行状况不好的设备都应该进行修理和替换才能投入使用。

3.2所有的软管必须使用卡子捆绑牢固,并且固定在相应的法兰上才能使用。

3.3现场设备用电,用我方开关柜间接连接。

3.4清洗现场设备设专人看护,施工时用警戒线将清洗区域围上。

3.5夜间施工需接临时照明灯。

4.受限空间作业

4.1对要进入的容器进行氧气、一氧化碳等检测,防止人员进入后发生窒息,以及爆炸、燃烧等事故,容器外面随时要有人监护。

4.2固定好喷淋器,防止高空坠落,喷淋器下严禁站人。

4.3需两名工作人员以上同时进罐操作。

5.材料安全

5.1蓝星公司提供所有使用药品的MSDS。

并将MSDS的中英文版挂在药品存放现场。

5.2化学药品必须隔离,并且存放在指定的区域。

在存放过程中应该避免药品受到日光照射,保持通风。

药品存放区域必须进行隔离,并且悬挂警示牌。

5.3药品的运送必须经过严格的控制。

使用完毕的空桶必须通过获得许可的车辆运回厂家。

5.4化学药品的使用必须与药品的危险评估要求相一致

6.脱脂的安全规范

1、脱脂应在晴天室外进行,应露天作业,应在通风良好的环境中进行。

2、脱脂现场应清除一切易燃易爆物及其他杂物,划分脱脂专责区域,无关人员不得进入。

严禁烟火,并设置“严禁烟火!

”、“有毒物品!

”标示牌。

3、参加脱脂的工作人员应有必要的保护措施和防护用品,当空气中的浓度超过50mg/m3应使用防毒面具。

4、脱脂剂存放应分别贮存于密闭的铁桶内,避光保存于通风良好、干燥、凉爽的仓库中。

5、脱脂剂不得与强酸或强碱接触。

6、严禁不同的溶剂混合使用,或不按适用范围使用。

7、脱脂剂必须具有产品质量证明书。

8、脱脂应根据工作介质、管材、管径、脏污程度制定脱脂措施。

9、有明显油迹或严重锈蚀的管子,应先用蒸汽吹扫、酸洗或其他方法清除油迹、铁锈,然后再进行脱脂。

10、脱脂时,脱脂物件上不得含有水分。

11、脱脂后的脱脂件应在大气中自然通风干燥24小时。

也可采用氮气或干燥的空气吹干。

12、脱脂件经脱脂后,由专职检查人员检查合格,方可进行下道工序。

13、脱脂合格的管子应及时封闭管口,保证以后的工序施工中不再被污染。

14、管道脱脂时应认真填写《管道系统脱脂记录》。

15、应防止脱脂剂溅出和溢到地面上。

溢出的溶剂应立即用木屑、砂子等吸干并和脱脂用过的织物一起收集在专用的密闭金属容器内。

16、脱脂残液及污染物的排放,应按国家相关标准的规定执行。

17、脱脂完毕剩余的溶剂应退回仓库并妥善保管。

18、脱脂现场严禁烟火,四氯化碳在使用过程中严禁加热,使用温度控制在40°С以下,应远离热源、火源。

19、四氯化碳与火焰或灼热轻金属(如钾、镁、钠、铝等)及其他化学物品(如电石、乙烯、二硫化碳等)接触,能引起强烈分解,甚至发生爆炸。

因此在贮存和使用四氯化碳时,严禁烟火,不得与上述物质接触。

20、溶剂应保存在密封的容器内,不得与碱接触,以防变质、失效。

21、工作人员脱脂时要加强个人防护,穿戴工作服、口罩、防护眼镜、长袖胶皮手套。

22、把溶剂从一个容器倒入另一个容器时,应穿戴好防毒面具等防护用具后,在露天进行操作。

23、要求防锈的脱脂件经脱脂防锈处理后,采取聚氯乙烯塑料薄膜密封等措施予以保护。

24、脱脂施工中,脱脂人员认真执行工序交接,交接班和原始记录制度。

25、加强脱脂现场的管理和保卫工作,以免发生意外事故。

26、脱脂现场应配备干粉灭火器2只。

27、施工现场应备有可用的淋浴和眼睛冲洗器具。

28、溶剂严禁与强酸接触,清洗过程结束后不能随便排放,不可造成污染。

29、本着谁使用谁负责的原则,剩余的四氯化碳必须及时回收。

7.治疗规范

现场必须有一套急救箱。

急救箱里必须有本方案所列出的药品。

一个淋浴装置必须安置在清洗现场的附近,以便发生意外时能够及时进行冲洗。

该淋浴装置必须保持持续供水。

洗眼装置必须安置在清洗现场附近,必须定期检查确保完好能够使用。

附录:

A、施工机具

机械或设备名称

型号规格

数量

制造年份

1

大型清洗泵站

Q=250m3/h

1套

XXXX年

2

配液槽

20m3

1个

XXXX年

3

中型清洗泵站

Q=100m3/h

1套

XXXX年

4

小型清洗泵站

Q=50m3/h

1套

XXXX年

5

小型槽

1m32m3

2个

XXXX年

6

应急灯

4个

XXXX年

8

工具箱

2套

XXXX年

9

检测装置

1套

XXXX年

10

对讲机

6支

XXXX年

11

黑猫清洗机

1套

XXXX年

12

铁丝

10#

XX米

XXXX年

13

钢管

14

阀门

15

温度计、压力表

各4个

XXXX年

B、施工进度表

工序

小时

(H)

设备进场

临时配管

水冲洗

试压

粗脱脂

水冲

精脱脂

水冲

酸洗

水冲

漂洗

钝化

蒸汽吹扫

12

120

6

12

6

24

6

8

6

2

6

约48

共计:

约11天