聚乙烯聚丙烯管材生产工艺控制及质量问题处理.docx

《聚乙烯聚丙烯管材生产工艺控制及质量问题处理.docx》由会员分享,可在线阅读,更多相关《聚乙烯聚丙烯管材生产工艺控制及质量问题处理.docx(10页珍藏版)》请在冰豆网上搜索。

聚乙烯聚丙烯管材生产工艺控制及质量问题处理

聚乙烯、聚丙烯管材生产工艺控制及质量问题处理

一、原材料介绍

聚乙烯管材的原材料的性能要求

针对不同用途的管道,由于使用的压力等级和寿命不同,所以对于聚乙烯原料的要求也有不同。

一般来说,管材原料都应有较好的耐环境应力开裂性能(测试方法为ASTMD1693或GB/T1842)和较好的耐长期静液压强度(测试方法为GB/T6111-85)。

管材用原料还需应有良好的焊接性和卫生性。

用于不同用途的管材材料由管材的具体规定而确定。

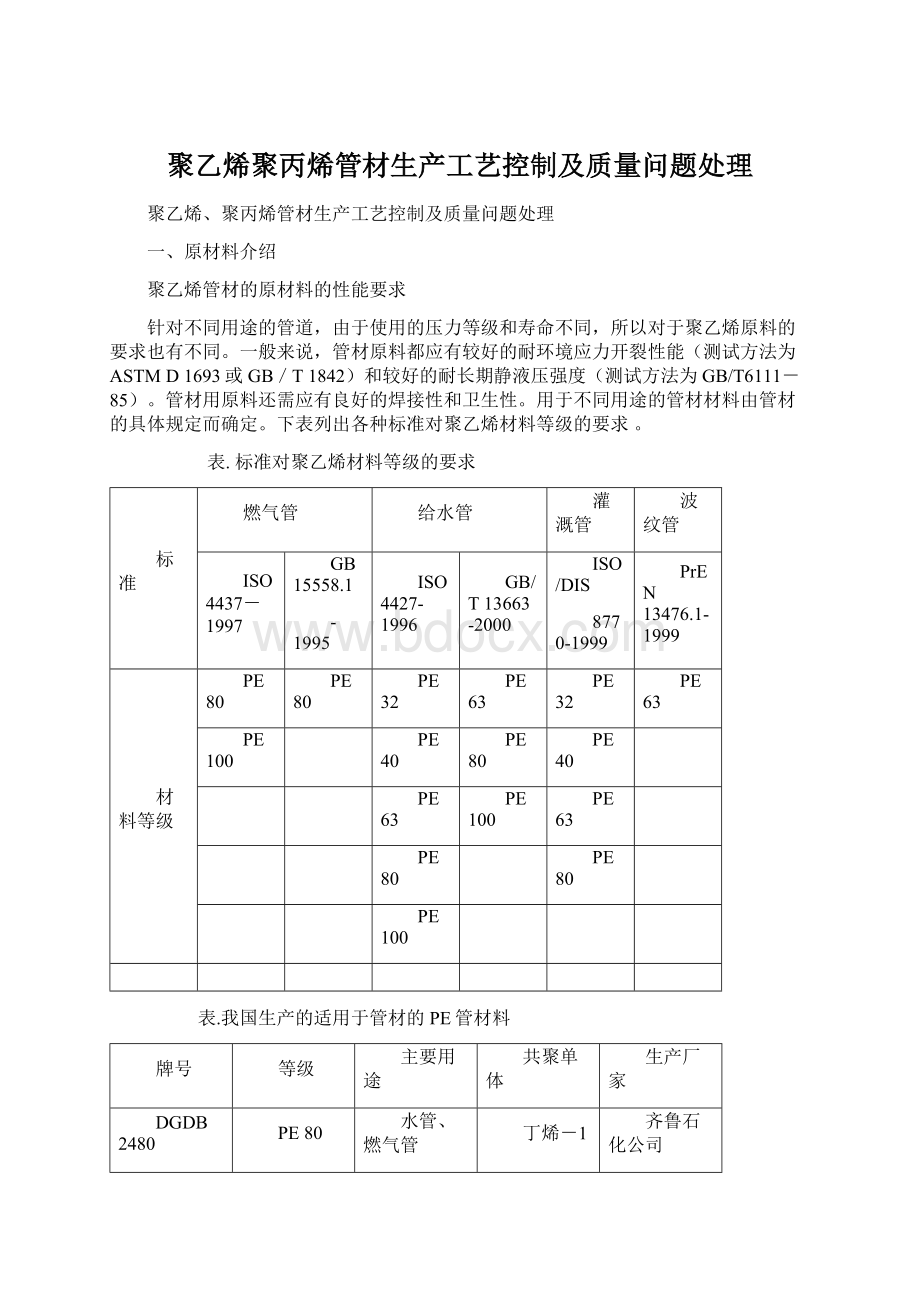

下表列出各种标准对聚乙烯材料等级的要求。

表.标准对聚乙烯材料等级的要求

标准

燃气管

给水管

灌溉管

波纹管

ISO4437-1997

GB15558.1

-1995

ISO4427-1996

GB/T13663-2000

ISO/DIS

8770-1999

PrEN13476.1-1999

材料等级

PE80

PE80

PE32

PE63

PE32

PE63

PE100

PE40

PE80

PE40

PE63

PE100

PE63

PE80

PE80

PE100

表.我国生产的适用于管材的PE管材料

牌号

等级

主要用途

共聚单体

生产厂家

DGDB2480

PE80

水管、燃气管

丁烯-1

齐鲁石化公司

6100M

PE80

土建、管道

丁烯-1

大庆石化公司

PEYZ-2300E

PE80

管材

丁烯-1

扬子石化公司

6000M

PE80

管材

丁烯-1

燕山石化公司

TR400

PE80

管材、燃气管、内衬

己烯-1

上海金山石化公司

TR480FS

PE80

燃气管、供水管

己烯-1

上海金山石化公司

DGDA2401

PE80

管材

丁烯-1

茂名石化公司

DGDA2483BK

PE80

小口径管材

己烯-1

天津联合化工公司

51-35B

PE80

燃气管、波纹管

丁烯-1

抚顺石化公司

P703

PE80

大口径管材

丁烯-1

抚顺石化公司

P803

PE80

大口径管材

丁烯-1

抚顺石化公司

YGH051T

PE80

压力管,气管,大口径管

双峰

上海石化

YGH041T

PE100

压力管,气管,大口径管

双峰

上海石化

YGM091T

PE80

压力管,气管,大口径管

双峰

上海石化

国外生产的几种特殊的PE管材料

牌号

密度

主要用途

共聚单体

生产厂家

DGDA2480

0.95

水管、燃气管

己烯-1

联碳公司

DOWLEW2344E

0.93

铝塑管、采暖管道

辛烯-1

道化学

LLDPEGD1588

0.925

管材、波纹管

己烯-1

三井化学

聚丙烯原材料:

丙烯聚合物分为三种类型:

PP-H(均聚聚丙烯),分子序列结构为 ~PPPPPPPPPPPPPPPPPPPPPPPPPPPPP~

PP-B(嵌段共聚聚丙烯)分子序列结构为 ~PPPPPPPPPPPEEEEEEPPPPPPPPPP~

PP-R(无规共聚聚丙烯),分子序列结构为 ~PPPPEPPPEPPPPPPPPPEPPPPEPPPPPPP~

PP-H刚性较好,耐热性好,但耐冲击性能、抗长期蠕变性能较差;

PP-B耐冲击性能较好,但耐长期抗蠕变性能比PP-H略好。

PP-R刚性较低,热变形温度低,但耐冲击性能较好,抗长期蠕变性能优秀。

PP-R有较大的分子量,重均分子量(Mw)大约为60-100万,其分子量分布(MWD)大约为5,相应的流动比FRR(=MFR10/MFR2)大约为13-17。

MFR2值为0.1-0.4g/10min.,材料这么高的分子量和如此窄的分子量分布直接导致的问题是共混和挤出加工困难。

在聚合工业上,采用高产率的催化剂在不同的反应条件下,用两个或几个反应器促进共聚单体的分散,生产出宽分子量分布、高分子量的无规共聚聚丙烯(PP-R)。

共聚单体无规分布聚合在聚丙烯长链中破坏了整个聚丙烯链的规整性,形成乙丙结构,这能很好地提高管材料的抗蠕变性能和韧性。

低分子量部分和高分子量无规共聚物部分一起改善了材料的加工性。

不含或微含乙烯的部分使材料较硬,赋予管材以刚性。

二、工艺控制

挤出成型工艺的控制参数包括成型温度、压力、螺杆转速、挤出速度、牵引速度、加料速度以及冷却定型等。

1.原材料的预处理

聚烯烃是非吸水性材料,通常水分含量很低,可以满足挤出的需要,但当聚烯烃含吸水性颜料,如炭黑时,对湿度敏感。

另外,在使用回料及填充料时,含水量会增大。

水分不但导致管材内外表面粗糙,而且可能导致熔体中出现气泡。

通常应对原料进行预处理。

一般采用干燥处理,也可加相应的具有除湿功能的助剂。

如消泡剂等。

PE的干温度一般在60-90度。

在此温度下,产量可提高10%--25%。

2.温度控制

温度工艺的定义及设定原则。

料筒温度主要提高物料塑化程度,一般料筒温度设定基本保持一致。

料筒温度过低,可能导致物料塑化不足,从而使产品出现内壁凹点、发麻等,严重时可能导致电流过高而停机。

料筒温度过高,可能导致物料塑化过度,从而使各项性能达不到要求,严重时可能导致螺杆结焦而损害螺杆。

模具温度主要作用为提高管材内外壁光洁度,一般口模温度设定高于其它温度。

模具温度过低时,可能导致产品外壁发麻、产品没有光泽度等。

模具温度过高时,可能导致产品外表面特别光亮,产品发胖、花纹等异常情况。

挤出成型温度是促使成型物料塑化和塑料熔体流动的必要条件。

对于聚烯烃来说温度范围较宽。

通常在熔点以上,280度以下均可加工。

口模和芯模的温度对管子表面光洁度有影响,在一定的范围内,口模与芯模温度高,管子表面光洁度高。

通常来讲,口模出口的温度不应超过220度,机头入口的熔体温度为200度,机头入口和出口熔体温差不应超过20度。

聚乙烯管材挤出的熔体温度上限一般规定为230度,一般控制在200度左右为佳。

聚丙烯管材挤出的熔体温度上限一般为240度。

3.压力控制

熔压过低,会导致物料塑化不好,从而造成产品发麻等。

ϖ熔压过高会使产品塑化过度,从而导致发胖、生产不稳定等异常情况,并且对模具由一定的损伤。

挤出过程中最重要的压力参数是熔体压力,即机头压力。

熔体压力通常控制在10-30MPa之间。

4.真空定型

真空定型主要控制真空度和冷却速度两个参数。

通常在满足管材外观质量的前提下,真空度应尽可能低,这样管材内应力小,产品在存放过程中变形小。

5.冷却

聚乙烯管材挤出成型中冷却水温要求一般较低,通常在20度以下,在生产PPR管材时,第一段温度可以稍高,后段较低,从而形成温度梯度。

6.螺杆转速与挤出速度

螺杆转速是控制挤出速率,产量和制品质量的重工参数。

单螺杆挤出机的转速增加,产量提高。

剪切速率增加,熔体表观粘度下降。

有利于物料的均化。

7.牵引速度

牵引速度直接影响产品壁厚,尺寸公差,性能及外观,牵引速度比须稳定,且牵引速度与管材挤出速度相匹配。

牵引速度与挤出线速度的比值反映出制品可能发生的取向程度,该比值称为拉伸比,其数值必须等于或大于1。

8.管材的在线质量控制与后处理

聚烯烃属结晶聚合物,刚下线管材的性能与管材制品交付使用时的尺寸和性能时有差距的。

主要原因有:

第一,聚烯烃熔体冷却过程中要发生结晶作用,与温度和时间有关。

第二,刚下线管材的温度通常高于常温。

第三,刚下线的管材内应力较大。

为了达到性能及尺寸的稳定性,一般的聚乙烯管材应下线放置24小时,聚丙烯管材需放置48小时后,可依照相应的标准进行性能测试。

三、生产工艺流程图

四、质量问题

管材生产中常见现象的产生原因和处理方法

常见现象

产生原因

推荐解决方法

表面暗淡无光

1.原料水分

1.原料预处理

2.熔体温度不合适

2.调整温度

3.挤出机挤出的熔融物料不均匀

3.增加背压,用较细的过滤网,设计适宜的螺杆结构

4.定径套过短

4.加长定径套

5.口模成型段过短

5.加长口模成型段。

表面斑点

1.原料中有水分

1.干燥原料

2.水槽中的管子上有气泡

2.消除气泡。

调整工艺温度

外表面呈现光亮透明的块状(俗称眼晴)

1.机头温度过高

1.降低机头温度

2.冷却水太小或不足,或不均匀

2.冷却水开大或清理定径套

管材光滑外表面规则的斑纹

管材趋向粘附定径套

加大冷却水流量清理水路或降速

管材外表面深的波纹

定径套口模没对中

对中,保持定径箱与口模在同一轴线

内表面粗糙

1.原料潮湿

1.原料烘干,或预处理

2.芯模温度低

2.提高温度或延长保温时间

3.口模与芯模间隙过大

3.换芯模

4.口模定型段太短

4.换定型段较长的口模

管内壁波纹状

1.挤出机产量变化,下料不稳

1.降低螺杆喂料区温度

2.牵引机打滑

2.调节牵引气压

3.管材冷却不均

3.调节水路

管内壁有凹坑

1.原料水分大

1.原料预热干燥

2.填充料分散性差未塑化,杂质

2.换料,调节温度,清洁原料

管内壁有焦粒

1.挤出机机头与口模内壁不干净

1.清模

2.局部温度过高

2.检查热电偶是否正常

3.口模积料严重

3.清模,适当降低口模温度

外径或壁厚随时变化

1.挤出速度变化

1.检查牵引机

2.牵引速度发生变化或打滑

2.适当提高压力

3.下料不稳(回料粒径不均)

3.原料过筛或造粒

4.熔体的不稳定性

4.提高料温,降低线速度,增加模口间隙

5.冷却不均

5.清理水路

管材壁厚不均

1.口模没对中

1.调节口模同心

2.口模温度不均

2.调节温度

3.牵引机,定径套,口模没对中

3.保持在同一轴线上

4.定径套与口模距离太远

4.拉近距离

熔接缝不良

1.口模成型段太短

1.使用较长的口模成型段

2.熔融温度低

2.提高料温

3.模头中塑料分散

3.清理模头

4.机头机结构不合理

4.更换或改造

管材过早损坏穿孔

1.水泡

1.干燥原料

2.气泡

2.除湿或降低温度

3.杂质

3.清洁原料或用过滤网

4.颜料或填充料分散不良

4.调节温度或更换原料

管材过早损坏脆性破坏

1.料温低

1.提高料温

2.温度过高,原料分解

2.清理模具,降低温度

管材开裂

1.机头温度低,挤出速度快

1.升温,降速

2.冷却水太大

2.减小冷却水流量

管材圆度不好,弯曲

1.口模,芯模中心位置不正

1.调整同心

2.机头温度四周不均

2.调节温度

3.冷却水离口模太近

3.调整冷却水位置

4.冷却水喷淋力度过大

4.调节喷头角度

5.冷却水喷淋太小

5.清理水路

6.水位过高

6.排水

7.牵引机压力过大

7.调节气压

注:

表中加粗部分为PE管材生产比较容易产生的各种问题分析及解决方法。

PPR管材质量的各种因素

产品缺陷

产生原因

解决方法

局部变色,以致外观色泽不均匀一致

PP-R管材是由PP-R树脂经挤出机挤出成型而成。

挤出机的作用能使PP-R树脂从晶体塑化到高弹态,进而再塑化到熔融粘流态这一过程中,如果PP-R原料在挤出成型时所受到热量和压力不当,会使原料状态变化时发生分子构型改变。

过高塑化温度破坏PP-R的分子结构并产生分解变色。

同时挤出速度过快,在机筒内产生较高的摩擦热,使物料温度升高而分解变色。

要求PP-R管材挤出加工过程中,应避免塑化温度过高和挤出速度过快,引起PP-R树脂分子结构的改变

表面斑点,以致外观色泽不均匀一致

生产管材的PP-R树脂原料中如有水分,可能导致挤出成型管材表面形成斑点。

管材在挤出成型加土过程中采用真空槽式定径时,水槽中的管子上如有气泡,也会导致挤出成型管材表面形成斑点。

去除原料中的水分或消除水槽中管子上的气泡。

为确保水槽管子上无气泡,必须做到:

防止水槽的循环泵产生气蚀,水槽中的水面保持在水口以上,增加水槽中水的循环量。

表面暗淡无光

生产管材的原料中有水分,可能导致管材表面暗淡无光。

挤出加工熔体温度不合适,挤出机挤出的熔融物料不均匀,定径套过短,口模成型段过短等都可能导致管材表面暗淡无光。

去除原料中的水分或调整管材加工的工艺参数。

其中调整管材加工的工艺参数包括:

选择合适的熔体温度,改善挤出机挤出的熔融物料的均匀性,使用长定径套,增加口模成型段的长度。

有光亮透明的块状

机头温度过高和冷却不足。

降低机头温度和冷却水开大。

表面粗糙不光滑

真空定型的真空度控制的确当与否,将直接影响管材的表面质量,真空度太高使管材表面粗糙;冷却速度过快易在管材内部产生应力,导致管材表面粗糙。

另外,PP-R树脂原料中的含有水分也会导致管材内外表面粗糙。

将真空定径槽的真空度和冷却速度调整控制到最佳状态。

去除PP-R树脂原料中的水分。

表面出现气泡

温度过高,聚合物分解,表面产生气泡。

原料中含有水分,可能导致熔体中出现气泡,导致管材表面出现气泡。

控制管材的挤出成型温度;去除PP-R树脂原料中的水分。

表面出现斑点凹坑

高温下挤出的管坯,冷却成型时冷却速度对制品的性能有一定的影响,冷却过快易在管材内部产生应力,并降低外观质量。

冷却水流量过大,管子表面就会粗糙,生斑点凹坑。

原料中含有水分,可能导致管材内壁出现凹坑。

将真空定径槽的冷却速度调整控制到最佳状态。

除树脂原料中的水分

静液压试验不合格

管材的原料不符合标准要求造成

生产过程中混进了杂质或水分,以致管材表面存在可见杂质或气泡,在可见杂质或气泡处会产生应力集中

管材表面有斑点凹坑等缺陷处,也会产生应力集中,造成管材的液净压试验不合格。

使用符合GB/T1888742.1标准要求的正规PP-R树脂,加强管理防止原料混进杂质或水分。

使用符合要求的挤出成型的加工设备和加工工艺参数,防止管材表面产生斑点凹坑和气泡缺陷。