车床的规格系列和用处2.docx

《车床的规格系列和用处2.docx》由会员分享,可在线阅读,更多相关《车床的规格系列和用处2.docx(11页珍藏版)》请在冰豆网上搜索。

车床的规格系列和用处2

车床的规格系列和用处

普通机床的规格和类型有系列型谱作为设计时应该遵照的基础。

因此,对这些基本知识和资料作些简要介绍。

本次设计的是普通型车床主轴变速箱。

主要用于加工回转体。

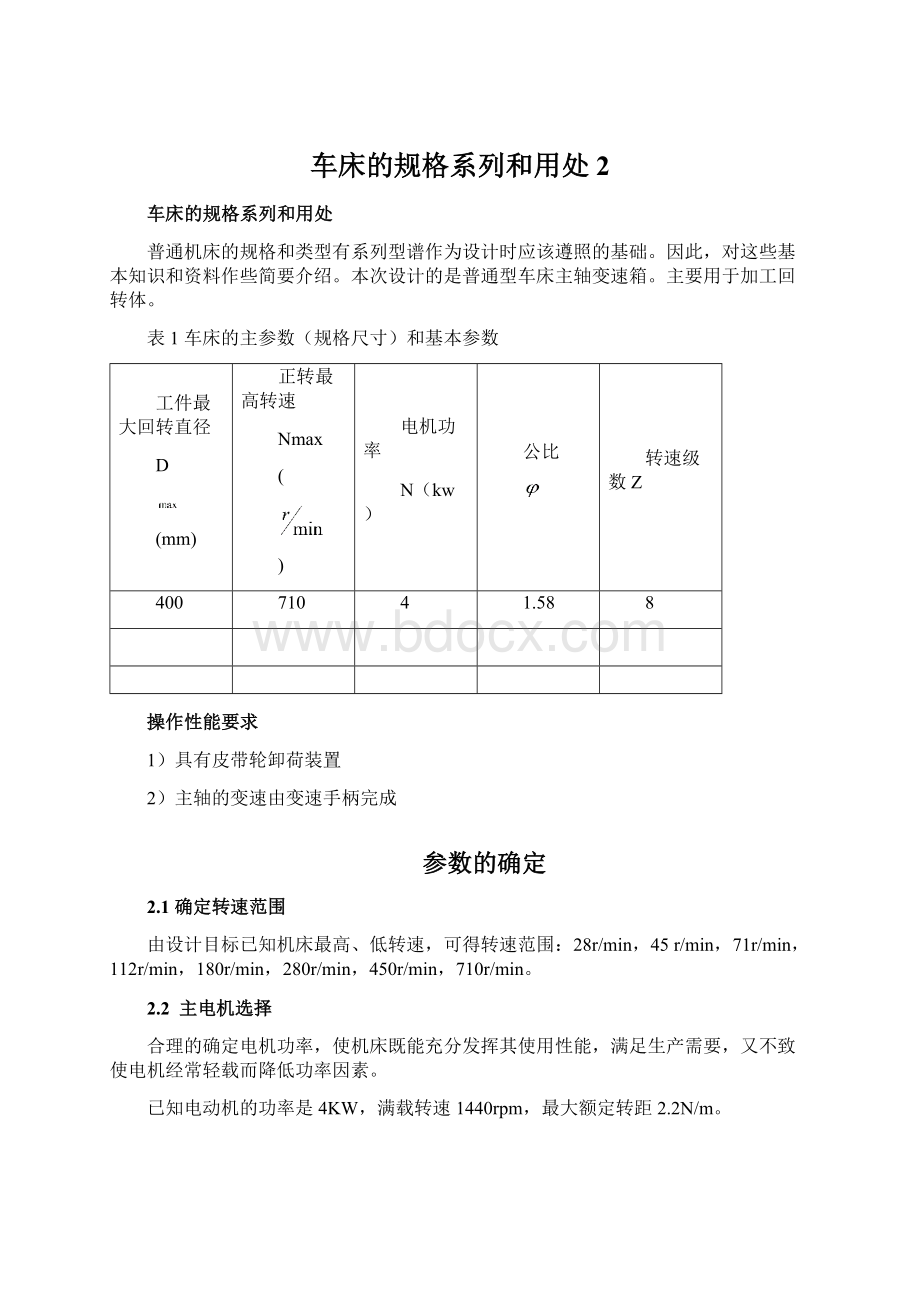

表1车床的主参数(规格尺寸)和基本参数

工件最大回转直径

D

(mm)

正转最高转速

Nmax

(

)

电机功率

N(kw)

公比

转速级数Z

400

710

4

1.58

8

操作性能要求

1)具有皮带轮卸荷装置

2)主轴的变速由变速手柄完成

参数的确定

2.1确定转速范围

由设计目标已知机床最高、低转速,可得转速范围:

28r/min,45r/min,71r/min,112r/min,180r/min,280r/min,450r/min,710r/min。

2.2 主电机选择

合理的确定电机功率,使机床既能充分发挥其使用性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

已知电动机的功率是4KW,满载转速1440rpm,最大额定转距2.2N/m。

传动结构式、结构网的选择

结构式、结构网对于分析和选择简单的串联式的传动不失为有用的方法,但对于分析复杂的传动并想由此导出实际的方案,就并非十分有效。

3.2.1 确定传动组及各传动组中传动副的数目

级数为Z的传动系统由若干个顺序的传动组组成,各传动组分别有

、

、……个传动副。

即

传动副中由于结构的限制以2或3为合适,可以有3种方案:

8=4×2,8=2×4,8=2×2×2。

传动式的拟定

8级转速传动系统的传动组,选择传动组安排方式时,考虑到机床主轴变速箱的具体结构、装置和性能。

主轴对加工精度、表面粗糙度的影响很大,因此主轴上齿轮少些为好。

最后一个传动组的传动副常选用2。

综上所述,传动式为8=4×2。

结构式的拟定

对于8=4×2传动式对应的结构网。

确定为8=41×24方案。

转速图:

主传动系统图:

各传动轴计算转速:

轴序号

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

计算转速nj/r·min-1

950

450

180

112

71

主轴的计算转速,是低速第一个三分之一变速范围的最高一级转速,nj=71r/min。

各齿轮的计算转速:

齿轮序号

Z150

Z100

Z34

Z22

Z28

Z28

Z22

Z34

Z16

Z34

Z26

Z55

Z28

Z28

Z16

Z40

Z40

Z40

Z23

Z57

计算转速

1440

950

950

1440

950

950

950

620

950

450

450

180

180

180

180

71

71

71

112

45

传动件的估算

4.1 三角带传动的计算

三角带传动中,轴间距A可以加大。

由于是摩擦传递,带与轮槽间会有打滑,宜可缓和冲击及隔离振动,使传动平稳。

带轮结构简单,但尺寸大,机床中常用作电机输出轴的定比传动。

(1)选择三角带的型号

根据公式:

Pca=KaP=1.1×4=4.4KW

式中P---电动机额定功率,

--工作情况系数

选择B型带,尺寸参数为B=17mm,

=14mm,h=10.5,

。

(2)确定带轮的计算直径

,

带轮的直径越小带的弯曲应力就越大。

为提高带的寿命,小带轮的直径

不宜过小,即

。

查表取主动轮基准直径

=140mm

由公式 D2=n1/n2×D1(1-ε)

式中:

-小带轮转速,

-大带轮转速,

-带的滑动系数,一般取0.02。

所以D2=1440/950×140(1-0.02)=207.9mm,查表取园整为210mm。

(3)确定三角带速度

按公式 V=πD1n1/60×1000=3.14×140×1440/60×1000=10.5504m/s

(4)初定中心距

带轮的中心距,通常根据机床的总体布局初步选定,一般可在下列范围内选取:

根据经验公式0.7(D1+D2)=600mm.

(5)三角带的计算基准长度

L0=2A0+π/2(D1+D2)+(D2-D1)2/4A0

L0=2×600+3.14/2×(140+210)+(210-140)2/4×600

=1200+549.5+2.04

=1751.04mm

由表圆整到标准的计算长度

(6)验算三角带的挠曲次数

,符合要求。

(7)确定实际中心距

A=A0+(L-L0)/2=600+(1800-1752)÷2=624mm

(8)验算小带轮包角

α≈180°-(D2-D1)/A×57.5°>120°,主动轮上包角合适。

(9)确定三角带根数

Z=N1/N0C1

查表N0=2.71KW,C1=0.98

Z=4.4/(2.71×0.98)=1.657

所以取Z=2根

(10)计算预紧力

查表,q=0.1kg/m

传动轴直径的估算

其中:

N-传动轴的输入功率 nj-该传动轴的计算转速

[φ]每米程度上允许的扭转角

计算转速

是传动件能传递全部功率的最低转速。

各传动件的计算转速可以从转速图上,按主轴的计算转速和相应的传动关系确定。

d1=23.5mm 取30mm

d2=28mm 取30mm

d3=35.1mm 取40mm

d4=39.3mm 取45mm

d5=43.9mm 取55mm

采用花键轴结构,即将估算的传动轴直径d减小7%为花键轴直径,再选相近的标准花键。

d2尺寸为6-30×26×6

d4尺寸为6-45×40×12

齿轮齿数的确定和模数的计算

4.3.1 齿轮齿数的确定

当各变速组的传动比确定以后,可确定齿轮齿数。

对于定比传动的齿轮齿数可依据机械设计手册推荐的方法确定。

对于变速组内齿轮的齿数,如传动比是标准公比的整数次方时,变速组内每对齿轮的齿数和

及小齿轮的齿数可以从表3-6(机械制造装备设计)中选取。

一般在主传动中,最小齿数应大于18~20。

采用三联滑移齿轮时,应检查滑移齿轮之间的齿数关系:

三联滑移齿轮的最大齿轮之间的齿数差应大于或等于4,以保证滑移是齿轮外圆不相碰。

根据已知条件,通过查表法确定齿轮个参数。

各齿轮组的传动比:

及对应的齿数:

(取齿数和为88.)

齿轮对

传动比

模数

齿数和

小齿齿数

大齿齿数

1:

34:

11

3.15

3

88

21

67

2:

22:

34

1.58

3

88

34

54

3:

16:

40

2.5

3

88

25

63

4:

28:

28

1

3

88

44

44

5:

26:

55

2.24

3

88

27

61

6:

28:

28

1

3

88

44

44

7:

40:

40

1

3

126

63

63

8:

16:

40

1.41

3

88

25

63

9:

23:

57

2.5

3

126

25

101

从机械原理表10-2查得以下公式

齿顶圆da=(z+2h*a)m 齿根圆df=(z-2h*a-2c*)m

分度圆 d=mz 齿顶高ha=h*am

齿根高 hf=(h*a+c*)m

标准齿轮:

α=20°,ha*=1,c*=0.25

齿轮尺寸表

齿轮

齿数

z

模数

m

分度圆

d

齿顶圆

齿根圆

齿顶高

齿根高

1

67

3

201

207

193.5

3

3.75

2

21

3

63

69

55.5

3

3.75

3

34

3

102

108

88.5

3

3.75

4

54

3

162

168

148.5

3

3.75

5

25

3

75

81

61.5

3

3.75

6

63

3

189

195

175.5

3

3.75

7

44

3

132

138

118.5

3

3.75

8

44

3

132

138

118.5

3

3.75

9

27

3

81

87

67.5

3

3.75

10

61

3

183

189

169.5

3

3.75

11

44

3

132

138

118.5

3

3.75

12

44

3

132

138

118.5

3

3.75

13

25

3

75

81

61.5

3

3.75

14

63

3

189

195

175.5

3

3.75

15

63

3

189

195

175.5

3

3.75

16

25

3

75

81

61.5

3

3.75

17

101

3

303

309

289.5

3

3.75

4.3.4齿宽确定

由公式B=φmd(φm齿宽系数取0.4,d分度圆直径)

齿宽系数:

大齿轮齿宽与小齿轮分度圆直径之比

为了防止装配后错位而导致啮合齿宽减小,常小齿轮的齿宽比大齿轮的齿宽多出约5~10mm.

所以B1=25mm,B2=30mm,B3=40mm,B4=35mm,B5=30mm,B6=25mm,B7=50mm,B8=55mm。

B9=30mm,B10=25mm,B11=50mm,B12=55mm,B13=30mm,B14=25mm,B15=50mm。

B16=45mm,B17=40mm。

带轮结构设计

查《机械设计》P156页,当

。

D是轴承外径,查《机械零件手册》确定选用深沟球轴承6211,d=55mm,D=100mm。

带轮内孔尺寸是轴承外径尺寸100mm。

齿《机械设计》表8-10确定参数得:

带轮宽度:

分度圆直径:

,

,

五、动力设计

选择主轴直径根据电机功率4.4KW选择主轴前轴颈直径D1=90mm。

后轴颈直径D2=(0.7~0.9)D1=63~81mm。

选择D2=70mm。

前锥孔采用莫氏锥孔,莫氏锥度号取6号。

标准莫氏锥度尺寸,大端直径D=63.348mm,长度为L=181mm。

5.1主轴刚度验算

5.1.1 选定前端悬伸量C

根据主轴端部的结构,前支承轴承配置和密封装置的型式和尺寸,这里选定a/D1=0.6~1.5,a=(0.6~1.5)D1=54mm~135mm。

选定伸长量为a=100mm。

5.1.2 主轴支承跨距L的确定

前后轴承均采用圆柱滚子轴承并采用前端定位方式。

KA=1700×D11.4

KA=1700×901.4=9.26×105N/mm

又后轴承小于前轴承取KA/KB=1.4

KB=6.61×105N/mm

η=(L0/a)3[1/6(L0/a+KA/KB+1)]

η=EI/KAa3

其中E=2.0×105N/mm2

I=π(D4-d4)/64=1.81×106mm4

得η=0.3909

查图L0/a=2.5