塑胶制造作业指导书.docx

《塑胶制造作业指导书.docx》由会员分享,可在线阅读,更多相关《塑胶制造作业指导书.docx(30页珍藏版)》请在冰豆网上搜索。

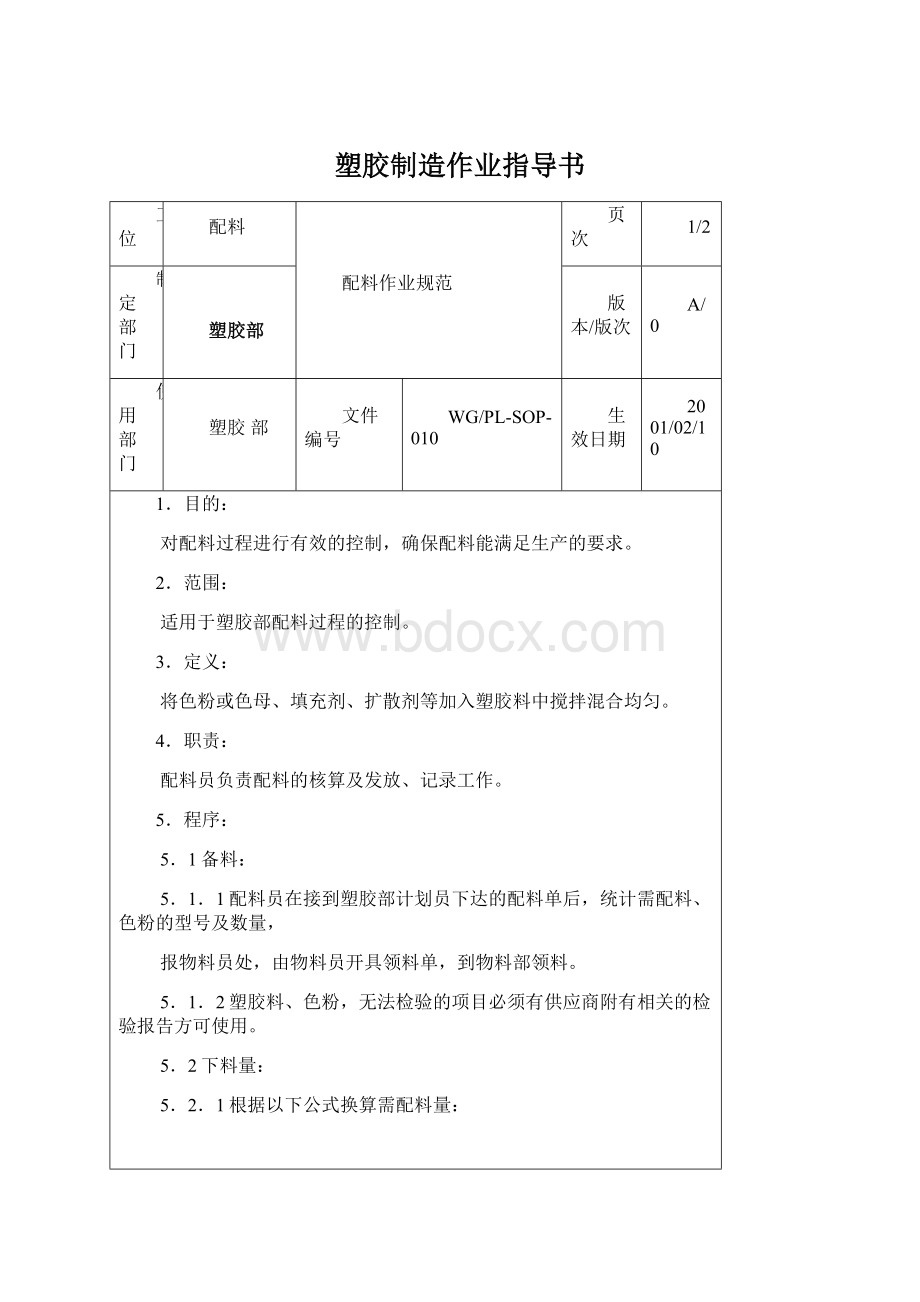

塑胶制造作业指导书

工位

配料

配料作业规范

页次

1/2

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-010

生效日期

2001/02/10

1.目的:

对配料过程进行有效的控制,确保配料能满足生产的要求。

2.范围:

适用于塑胶部配料过程的控制。

3.定义:

将色粉或色母、填充剂、扩散剂等加入塑胶料中搅拌混合均匀。

4.职责:

配料员负责配料的核算及发放、记录工作。

5.程序:

5.1备料:

5.1.1配料员在接到塑胶部计划员下达的配料单后,统计需配料、色粉的型号及数量,

报物料员处,由物料员开具领料单,到物料部领料。

5.1.2塑胶料、色粉,无法检验的项目必须有供应商附有相关的检验报告方可使用。

5.2下料量:

5.2.1根据以下公式换算需配料量:

单量/模腔数×啤重+(1-5)%的损耗=配料量

其中的损耗根据以下标准定:

单量

1~500

501~1500

1501~3000

3001~5000

5001以上

损耗比例

5%

4%

3%

2%

1%

5.2.2根据以上配料量按一份色粉配25公斤料的比例确定色粉的数量。

5.2.3按配料量1‰的比例确定白矿油的数量。

5.2.4按配料量(1-1.2)‰比例确定所需使用的扩散剂。

5.2.5配料比:

a)对于有比例的配料,可根据产品的清单上要求的比例配料。

b)对于没比例的再生料可按以下比例配比:

再生次数

原料

水口料

一次再生

20%

80%

二次再生

40%

60%

三次再生

60%

40%

备注:

受控印章

拟制

审核

批准

工位

配料

配料作业规范

页次

2/2

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-010

生效日期

2001/02/10

c)对于有比例的再生料可按以下比例配比:

再生次数

原料

水口料

ABS:

SAN=7:

3

一次再生

20%

80%

二次再生

40%

60%

三次再生

60%

40%

5.3混料:

5.3.1每次的混料量不能超过机器的负荷量。

5.3.2下料前:

A:

必须关闭电源,以免搅拌叶击伤身体。

B:

将料斗清扫干净,以免混色。

5.3.3将原料加入料斗,根据的比例加入白矿油,开机搅拌6-8分钟后停机加入色粉、

扩散剂,再开机搅拌12-15分钟。

5.3.4时间到后停机打开料斗,检验色粉是否搅拌均匀,如未搅拌均匀,可适当加时

再混。

5.3.5自检合格后,将配好的料装入干净的料袋,封住袋口,以免其它的色粉、杂物

进入,并在袋上注明色粉的编号及日期,将料存放在指定的区域。

5.3.6配料员在配好料后,应填写好《配料单》。

5.4领用:

塑胶部填料工在领用时,必须在《配料单》中领用栏处签名。

6.质量记录:

6.1《配料记录》PL-FOR-718B

备注:

受控印章

拟制

审核

批准

工位

烘料

烘料作业规范

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-002

生效日期

2001/02/10

一、准备工作:

1、接通烘料机电源。

2、检查烘料机是否正常。

3、擦净烘料斗,清除异物。

4、备好主烘胶料。

三、注意事项(保养项目):

1、料斗温度不能过高(按《注塑参数》中“烘料温度”

之规定执行),以免溶化结块。

2、胶料必须烘干。

3、加料时出料口、下料口必须关闭。

4、料筒的固定螺丝必须锁紧。

四、图示:

NOGO

OK

生产

检查

烘料记录

设定温度

填料

清洗烘料筒

洗炮筒

检查烘料机

三、操作步骤:

1、填料员根据生产单到配料房领出已配好色的料。

2、用透明水口料将炮筒清洗干净,对于难于清洗的炮筒,可按洗炮粉说明书的要求加入适量的洗炮粉,将炮筒冲干净。

3、冲完后将料筒清干净。

4、将铁筛放入料筒内,以便胶料受热均匀。

5、将磁力架放入铁筛内,避免铁块铁悄进入损坏螺杆,并将十字架放在磁力架上。

6、将料袋清理干净后,把料倒入烘筒内。

7、盖好料筒盖,以免杂物、灰尘进入。

8、打基础开烘炉的电源,将温度设定到《注塑参数》上规定的烘料温度,并做好《烘料记录卡》。

9、清理好机位。

10、每隔半小时检查一次烘料的实际温度。

11、到规定的烘料时间须关闭烘料机电源。

备注:

受控印章

拟制

审核

批准

工位

试啤首板检查

试啤首板检查规程

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SIP-001

生效日期

2001/02/10

四、准备工作:

1、对照生产单,备好对应的产品受控图纸、作业指导书、作业规范或样板。

2、找出测量中要用到的检具、量具、夹具,并检查量具、夹具是否正常。

3、备好QC检测记录卡,作好QC品质记录准备。

三、注意事项(保养项目):

1、是否对单生产。

2、检验人员、检测工具是否合格,检测条件、检验要求是否合理。

3、用来测量的量具、夹具的使用和控制能力是否与测量要求一致。

4、标准统一,应避免人为因素造成的品质异常。

特殊情况反映给主管

五、操作步骤:

1、首件开啤,进行首板确认,先在显微镜下观察产品的外观、结构是否符合生产单和图纸要求。

2、对色板。

3、对照图纸、测量尺寸,确认产品是否符合要求的规格、型号。

4、确认产品是否符合产品的质量要求,并制订产品的制场验收标准。

5、对检测结果作详细记录。

四、图示:

调机

知会

QC

领班

确认

有记录

QC首板检查

会签

不合格

合格

OK

生产

备注:

受控印章

拟制

审核

批准

工位

领料

领料作业规范

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-001

生效日期

2001/02/10

六、准备工作:

1、根据计划部门下达的生产单,弄清所需物料的详细要求。

2、计划用料数量。

3、开好领料清单。

三、注意事项(保养项目):

1、避免超计划外领料。

2、忌领错料。

3、应注意进出物料要帐目清楚、准确。

领料

开领料单

看单

七、操作步骤:

1、依生产计划单开好领料单由本部门主管加签。

2、由本部物料员到物料部领取所需物料。

3、物料领齐后,交给下道工序人员。

四、图示:

看单

配料

备注:

受控印章

拟制

审核

批准

工位

上模

上模作业指导书

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-003

生效日期

2001/02/09

八、准备工作:

1、由技工根据生产单到模房领出模具,并确认此模是否有别的款、字唛,如有,则打开模查明是否与生产单上所规定的款式、字唛对应。

2、检查模具上的弹弓是否断、唧咀是否太细、螺丝有无松断、运水通不通,了解此模啤何种料、溶胶温度是多少、是否需要换料或调温。

3、准备好上模用的活动扳手,六角扳手、水管、插咀等工具。

4、确认合适的啤机。

5、检查啤机上炉咀、顶棍是否要更换,机板模板清理干净。

三、注意事项(保养项目):

1、作业时,模具下严禁站人,以免模具跌落伤人。

2、模具款式是否跟生产单一致。

3、码模螺丝要拧紧,以免模具脱落。

4、螺丝的旋合深度一定要超过螺牙的外径。

拿工具

吊模

上螺丝

上顶棍

接运水、吹风、吹尘装置

生产

检查

领模具

调模

OK

九、操作步骤:

1、领班根据塑胶部计划员下达的生产单,安排适当的机台,知会技工上模。

2、技工按单领出模具,模调至生产机台,把啤机的模板距离调到适当位置,用慢速、低压合模,不能把机绞锁死。

3、调整吊炼,使前后模平齐。

4、选好适当码模位置,用码仔将模码平,螺丝深度要打够。

5、拧紧上模螺丝和码仔,并装上顶棍。

6、装好运水管,调好油温。

7、清理模具油污,并在相对运动面或磨擦面加上润滑油,并调校好锁模力。

8、更换射咀。

9、装上吹风,吹尘装置,并接通运水。

四、图示:

NOGO

备注:

受控印章

拟制

审核

批准

文件名称

塑胶原料检验规程

文件编号

WG/PL-SIP-003

版本/版次

A/1

页次/页数

1/1

制定部门

塑胶部

生效日期

2001.5.9

修订日期

1目的

对塑胶原料、色粉及注塑用辅料(如脱模剂、扩散剂等)进行检验和验证,确保未经检验或经检和试验不合格的塑胶原料、色粉及注塑用辅料不投入使用。

2范围

适用于塑胶部所用的塑胶原料、色粉及注塑用辅料的检验和试验。

3定义

3.1验证:

通过检查和提供客观证据表明规定要求已经满足的认可。

3.2不合格:

没有满足某个规定的要求。

3.3合格:

满足规定的要求。

4职责

4.1品管科IQC负责塑胶原料、色粉及注塑用辅料的取样、验证过程的跟进,并对检验结论负责。

4.2广宇物料部负责收货和塑胶原料、色粉及注塑用辅料的送检,并对物料的数量、属性负责。

4.3塑胶部负责组织对品管科的抽取的塑胶原料、色粉及注塑用辅料进行试啤,以及对试啤过程中的塑胶原料、色粉及注塑用辅料性能的确认。

5程序

5.1广宇物料仓物料员对所有采购进厂的塑胶原料、色粉及注塑用辅料的名称、品种、数量及包装进行验收。

5.2物料员收货后填写相关分公司的《来料验证报告》送品管科IQC。

5.3品管科IQC收到《来料验证报告》后即时对待检的塑胶原料、色粉及注塑用辅料进行抽样。

5.4塑胶部QC收到品管科IQC抽取的塑胶原料、色粉及注塑用辅料和委《试装(试验)委托书》后,在12小时内安排合适的机台试啤,并对试啤过程及试啤产品进行书面确认。

5.5品管科IQC人员根据塑胶部的试啤情况及相应检视结果,判断塑胶原料、色粉及注塑用辅料合格与否,并将结果详细填写于《来料验证报告》中。

5.6当检验批判为合格时,由IQC组长复查,品管工程师确认,并在《来料验证报告》单上签名后,在产品标签或外包装袋上盖蓝色“合格”印章。

5.7当检验批判为不合格时,则按《不合格品控制》程序执行。

6相关文件

6.1《塑胶注塑过程验证》(WG-QOP-718)

6.2《进料监视和测量》(WG-QOP-804)

6.3《不合格品控制》(WG-QOP-809)

7质量记录

各分公司相应的《进料监视和测量》程序后所附《来料验证报告》及

《试装(试验)委托书》。

编写

审核

批准

工位

调机

调机作业指导书

页次

1/1

制定部门

开发部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-004

生效日期

2001/02/09

一十、准备工作:

1、检查模具是否到位、模具状态是否良好。

2、擦干净模具。

3、加润滑油。

三、注意事项(保养项目):

1、高低合模力要适宜,以免压伤模具。

2、不能戴手套操作数控电脑键。

3、机器稳定后,不能随便改变参数。

检查模具

参照资料,调校机器

调护模装置

加润滑油

擦干净模具

一十一、操作步骤:

1、先调好锁模低压及终止位置、护模时间调校好。

2、看清模具结构:

三板模、二板模、大水口、小水口、潜水口、流道大、小、长、短,根据产品特征:

厚、薄、大、小、光面或火花纹,便以选用的射速、射压。

3、根据《注塑工艺指导书》,对照以前的注塑参数,调整啤塑参数:

选好射速、射压、射时、保速、保压、保时及冷却时间、溶胶量、溶胶压力、速度。

4、调好顶出长度、速度,检查模具行位、波子螺丝、拉板等是否正常。

5、选用手动合模、进炮、射胶、溶胶、冷却、开模,再检查所啤胶件有无痴前模、有无离咯、行位是否到位等。

先手动调校,顶出首啤胶件看清有无模具上的问题。

再啤第二啤,把胶件啤满后模具没有问题才可用半自动调校产品。

6、镜面模要加热模具再开啤,热模不易冲花。

7、注塑周期时间尽可能用到最短。

8、调出产品首先送塑胶QC进行首啤件检查、确认,只有当外观OK、尺寸OK、试装OK,整个调校工作完成,转入正常生产。

四、图示:

备注:

受控印章

拟制

审核

批准

工位

制程检测

制程检测规程

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶三部

文件编号

WG/PL-SIP-002

生效日期

2001/02/10

一十二、准备工作:

1、找出与在制产品对应的受控图纸、作业指导书、样板。

2、找出测量中要用到的检具、量具、夹具,并检查量具、夹具是否正常。

3、备好QC记录卡,作好QC记录准备。

三、注意事项(保养项目):

1、使用的物料是否正常。

2、在线检验的检验员的仪器,检具等是否正常,测试结果是否可靠。

3、检验员的检验方式是否得当,检验手段是否合乎GB2828一次抽样标准。

4、不合格品的跟踪与处理是否完善。

一十三、操作步骤:

1、先在显微镜下,观察产品的外观和结构,外观要求制品无披锋、缺料、流纹、粘胶、拖花等缺陷;结构要求无断针、断柱、崩模等缺陷。

2、对照图纸,用卡尺、高度表、投影仪等测量尺寸。

3、装配要求手感良好,吻合部位无裂缝,装卸合理、简易。

4、制程品质控制:

啤塑正常机位,要求每小时至少巡检一次,非正常机位,则加严监控。

5、不合格品的处理:

发现产品不良,即时知会改良,并隔离标识及分选,制订切实可行的纠正措施和预防措施。

合格

6、详细记录QC检测结果并反馈。

特殊情况反映给主管

四、图示:

首板试啤OK

QC领

班确认

QC巡检

生产

记录

QA检验

不合格

OK

入库

备注:

受控印章

拟制

审核

批准

工位

下模

下模操作规程

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-011

生效日期

2001/02/09

一、准备工作:

1.在接到领班的下模通知后,由技工送一至二啤样板给检验人员进行末检。

2.准备好下模工具,如(吊铃、葫芦吊、活动扳手、六角扳手、机车)。

3.准备好干净的碎布、防锈油。

三、注意事项(保养内容):

1.在松开码仔之前,必须用葫芦吊将模具吊住。

2.作业时,模具下严禁站人。

3.合模前模腔内必须打上防锈油。

入库

维修

吊模

松码仔

装吊铃、吊勾

打防锈油

清干模具

关闭运水

清干余料

四、流程图:

不OK

OK

末检报告

拿工具

二、操作步骤:

1.把炮筒内的胶料清干净,关掉电热。

2.关闭运水,下掉模具上的运水水管,并用碎布将模具擦干净。

3.打开模具检查模具是否留有杂物,并清干净模具。

4.在模腔内喷上适量的防锈油,合上模具。

5.装上吊铃,并将葫芦吊的挂勾勾住吊铃,调整吊练的高度,使其刚好吊住模具。

6.松掉所有码模用的码仔,卸掉顶棍。

7.松掉码仔后,将机器的活动模板后退,使模具不被模板夹住。

8.拉葫芦吊,将模具吊出放在机车上。

9.根据检验员出具的末检记录的结果,如OK则将模具送模房,作好模具入库登记手续,并将模具放在指定的模架上;如不OK则按模具维修程序送工模部维修。

10.整理工具,清干机位。

备注:

下模操作由技工完成。

受控印章

拟制

审核

批准

工位

塑胶检验

塑胶部检验人员作业规范

页次

1/2

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SDP-001

生效日期

2001/2/10

1.目的:

确保塑胶部检验人员按规定的程序进行操作。

2.范围:

适合于塑胶部所有的检验人员

3.定义:

4.职责

4.1负责塑胶部啤工操作方法的指导、生产检验及半成品的送检。

4.2负责向技工、组长、工程师或相关人员反映质量问题及提出建议。

5.程序:

5.1对单:

5.1.1上模前需确认模具与生产单的型号是否一致。

5.1.2按生产单的型号准备相应的产品检验指导书及样板,并放于机位的样板箱

上以便技工、啤工随时装配与检测。

5.2首板确认:

5.2.1开啤后,确认所啤产品的型号、颜色是否与生产单一致,如不一致须立

即知会技工。

5.2.2技工调机啤塑正常后检验员必须对产品的外观、尺寸、装配功能参照相应

的检验指导书按模号逐一地进行检测、装配。

5.2.3检验员检测OK后,由检验员送1-2啤样板交QC组长确认,OK后由组

长签首板,并放于机位的样板箱上。

5.2.4当检验员发现不良时,应将不良品的样板交QC组长确认,(如有疑问须

交工程师确认),确认后由检验员根据确认结果知会技工,由技工改良。

5.2.5首板确认后,检验员应向啤工详细解释产品的质量要求以及操作方法。

5.2.6检验员必须做有首板检验相应的记录(《塑胶部首检记录》)。

5.3包装方式的选用:

5.3.1检验员应根据产品的性质、下一道工序的需求来确定包装的方式。

5.3.2包装方式的选用应考虑(不限于以下内容):

a:

防尘

b:

防碰

c:

防震

d:

防变形。

5.3.3散件出货的包装应根据客户的要求进行包装。

5.3.4包装材料必须是干净、干燥的。

5.4巡检:

5.4.1巡检每小时不少于一次(当制程波动时由塑胶品管工程师决定增加巡检频次)。

5.4.2检验员每次巡检时,必须对生产的产品参照相应的指导书、检验标准或规范进行检验并监督啤工的操作方法是否正确。

每隔两小时做一次详细的巡检记录于

《塑胶部巡检记录》上。

拟制

景向东

审核

批准

工位

塑胶检验

塑胶部检验人员操作规程

页次

1/2

制定部门

开发部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SDP-001

生效日期

2001/02/09

5.4.3检验员巡检时要将巡检前、巡检后的产品分开放置并标识,对当前的啤塑

状态进行检验,当发现状态不在受控的范围内时,直接知会技工或当值领班改良,

并对前一时间段(这次巡检至前次巡检间)的产品进行检验。

5.5末检:

5.5.1检验员在产品够数后要进行末板检验,可按5.2.2进行检验并做有《塑

胶部末检记录》,将检验结果知会领班,以便模具的维护。

5.6出货检验:

5.6.1检验员对要出货的产品,参照《抽样和检验标准》进行抽样检验。

5.6.2检验员一式三联填写好送Q检验报告,检验后将检验结果填写在报告

中,由组长确认,品管工程师加签,不合格批由品管部主管加签确认。

5.6.3不合格批要在箱上贴上黄色标签纸,注明缺陷、日期,并隔离,知会啤工

返工;合格批要在箱上的PASS纸加盖QC印章,将单交物料员处。

6.检验文件:

6.1相关的图纸、检验作业指导书。

6.2《抽样和检验标准》(按各公司的相关标准)。

6.3零件缺陷判定标准(按各公司的相关标准)。

6.4外观质量检验标准(按各公司的相关标准)。

7.检验记录:

7.1塑胶部首件检验记录PL-FOR-718E

7.2塑胶部巡检记录PL-FOR-718D

8.检查、培训与考核:

8.1塑胶部工程师每周按此标准检验一次。

8.2由品管部对检验员进行培训并由品管部考核。

备注:

工位

粉碎

碎料作业指导书

页次

1/1

制定部门

开发部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-008

生效日期

2001/02/09

一十四、准备工作:

1、检查粉碎机是否正常。

2、清洗粉碎机。

三、注意事项(保养项目):

5、不同品种的水口料不得混合粉碎。

6、铁货、硬货等硬质异物必须清理干净,以免损坏粉碎机。

包装

分类摆放

重复碎2~3次

清洗水口机

放水口粉碎

开机

一十五、操作步骤:

7、打开粉碎机,将水口均匀地放入机内进行粉碎。

8、每一种水口均要求重复粉碎2-3遍。

9、装胶袋,打好包装,分类摆放整齐。

四、图示:

备注:

受控印章

拟制

审核

批准

工位

填料

填料作业指导书

页次

1/1

制定部门

塑胶部

版本/版次

A/0

使用部门

塑胶部

文件编号

WG/PL-SOP-002

生效日期

2001/02/09

生产

检查

洗炮

清洗烘料筒

设定温度

填料

检查烘

料机

烘料记录

一十六、准备工作:

1.接通烘料机电源。

2.检查烘料机是否正常。

3.擦净烘料斗,清除异物。

4.备好主烘胶料。

三、注意事项(保养项目):

1.料斗温度不能过高(按《注塑参数》中“烘料温度”

之规定执行),以免溶化结块。

2.胶料必须烘干。

3.加料时出料口、下料口必须关闭。

4.料筒的固定螺丝必须锁紧。

四、图示:

OK

NOGO

二十、操作步骤

1.填