316l不锈钢管道焊接工艺.docx

《316l不锈钢管道焊接工艺.docx》由会员分享,可在线阅读,更多相关《316l不锈钢管道焊接工艺.docx(13页珍藏版)》请在冰豆网上搜索。

316l不锈钢管道焊接工艺

316L不锈钢管道焊接工艺

焊接工艺

(1)焊接方法:

由于现场多数为不锈钢管道,且大小不一,根据不锈钢的焊接特点,尽可能减小热

输入量,故采用手工电弧焊、氩弧焊两种方法,d>0159mm的采用氩弧焊打底,手工电弧焊盖面。

d三①159mm的全用氩弧焊。

焊机采用手工电弧焊/氩弧焊两用的WS7—400逆变式弧焊机。

document.write("");xno=xno+1;

(2)焊接材料:

奥氏体不锈钢是特殊性能用钢,为满足接头具有相同的性能,应遵循等成分”原则

选择焊接材料,同时为增强接头抗热裂纹和晶间腐蚀能力,使接头中岀现少量铁素体,选择

HooCr19Ni12Mo2氩弧焊用焊丝,手弧焊用焊条CHSO22作为填充材料,其成分见表1和表2。

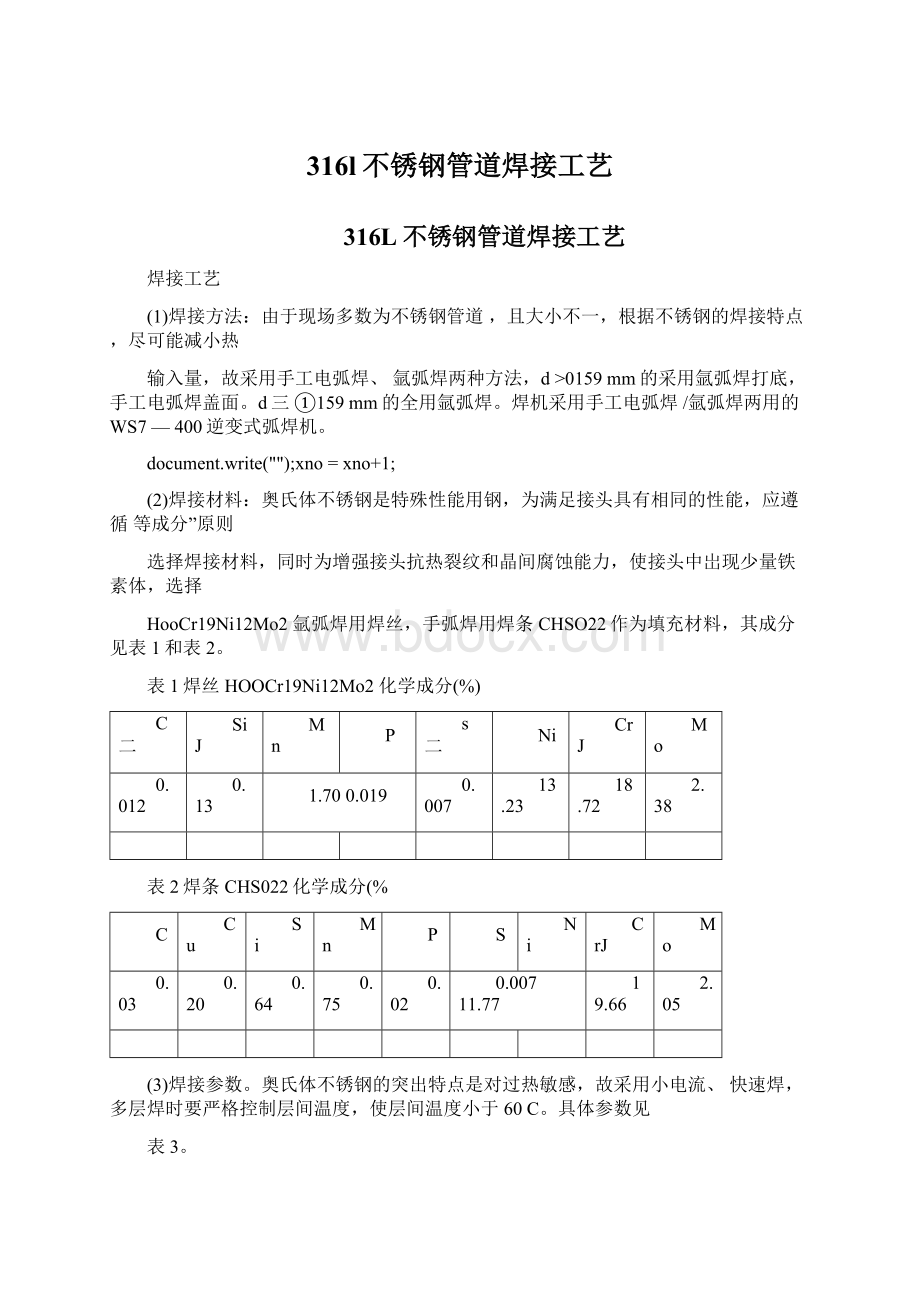

表1焊丝HOOCr19Ni12Mo2化学成分(%)

C二

SiJ

Mn

P

s二

Ni

CrJ

Mo

0.012

0.13

1.700.019

0.007

13.23

18.72

2.38

表2焊条CHS022化学成分(%

C

Cu

Si

Mn

P

S

Ni

CrJ

Mo

0.03

0.20

0.64

0.75

0.02

0.00711.77

19.66

2.05

(3)焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、快速焊,多层焊时要严格控制层间温度,使层间温度小于60C。

具体参数见

表3。

表3焊接参数

接头

形式

焊缝

层次

焊接方法

焊接材料

牌号直径d/mm

焊接电流

"A

电弧电压

U/V

焊接速度V/

(cm.min)

管对

接

一层

手工钨极

氩弧焊

HOOCr19Ni12M(

窣5

75-80

10-11

6-8

3.2

83-90

11-13

6-8

二层

手工钨极

氩弧焊

HOOCr19Ni12M(

窣5

75-80

10-11

6-8

3.2

85-93

12-13n

6-8「J

手工电弧

焊

CHS022

2.5

80-85

25-26

9-12

(4)坡口形式及装配定位焊。

坡口形式采用V形坡口,由于采用了较小的焊接电流,熔深小,因而坡口的钝边比碳钢小,约为0-0.5mm,坡口角度比碳钢大,约为65°-700。

,其形式见图I。

图1坡口形式

图】坡口形式

因不锈钢热膨胀系数较大,焊接时产生较大的焊接应力,要求采用严格的定位焊。

对于d三①89mm的管采用两点定位,d=O89-①219mm采用三点定位,d三219mm的采用四点定位;定位焊缝长度6-8mm。

(5)焊接技术要求:

1手工电弧焊时焊机米用直流反接,氩弧焊时米用直流正接;

2焊前应将焊丝用不锈钢丝刷刷掉表面的氧化皮,并用丙酮清洗;焊条应在200-250C烘干1h,随取随用;

3焊前将工件坡口两侧25mm范围内的油污等清理干净,并用丙酮清洗坡口两侧25mm范围;

4氩弧焊时,喷嘴直径①2mm,钨极为钵钨极,规格①2.5mm;

5氩弧焊焊接不锈钢时,背面必须充氩气保护,才能保证背面成形。

采用在管道内局部充氩的方法,流量为5-14L/min,正面氩气流量为12一13L/min。

打底焊时焊缝厚度应尽量薄,与根部熔合良好,收弧时要成缓坡形,如有收弧缩孔,应用磨光机磨掉。

必须在坡口内引弧熄弧,熄弧时应填满弧坑,防止弧坑裂纹。

由于该不锈钢为奥氏体不锈钢,为防止碳化物析出敏化及晶间腐蚀,应严格控制层间温度和焊后冷却速度,要求焊接时层间温度控制在60C以下,焊后必

须立即水冷,同时采用分段焊接。

具体分段方法见图2。

这种对称分散的焊接顺序,即可增大接头的冷却速度,又可减小焊接应力。

图2不同管径分段焊接示意图

2结果

(1)

图2不同符檯分段炸接示耘图

外观检查无气孔、焊瘤、凹陷及咬边等缺陷,成形良好。

(2)对试件进行拉伸、弯曲试验,各项力学性能指标均满足要求,未发现未熔合和裂纹等缺陷。

(3)宏观金相检验,发现焊道熔合良好,熔深为1-1.5mm。

微观金相检

验,其母材及热影响区都是全奥氏体组织,焊缝金属为奥氏体十铁素体(4%)

组织,完全满足抗晶间腐蚀和抗脆化的要求,经煤化公司现场施工,保证了焊

接工程质量。

1根据不锈钢的焊接特点,尽可能减小热输入量,一般采用手工电弧焊、氩弧焊两

种;2焊接参数。

奥氏体不锈钢的突出特点是对过热敏感,故采用小电流、

快速焊,多层焊时要严格控制层间温度,使层间温度小于60C。

3因不锈钢热膨胀系数较大,焊接时产生

较大的焊接应力,要求采用严格的定位焊。

对于dW①89mm的管采用两点定位,d=Q89-①219mm采用三点定位,d仝219mm的采用四点定位;定位焊缝长度6-8mm。

4打底焊时焊

缝厚度应尽量薄,与根部熔合良好,收弧时要成缓坡形,如有收弧缩孔,应用磨光机磨掉。

必须在坡口内引弧熄弧,熄弧时应填满弧坑,防止弧坑裂纹。

5外

观检查无裂纹、气孔、焊瘤、凹陷及咬边等缺陷

以我加工不锈钢的经验,不锈钢比一般碳钢较软、韧性大,切削时不容易断削,容易产生刀

瘤而引致烧刀,由于韧,刀具的角度比一般的相对要锋利一点,适宜快速切削。

聂福全

在采取钻、铰、镗工艺加工一些奥氏体组织及马氏体组织不锈钢材料如1Cr18Ni9Ti、2Cr13

孔时,加工过程中会出现刀具磨损加快、加工表面完好性差、切屑排除困难等共性问题,严

重影响了此类材料零件的加工质量、生产周期及加工成本。

按照金属工艺学、金属切削原理

等理论对上述材质加工难点进行分析,摸索出一套行之有效的不锈钢材料钻、铰、镗加工工

艺。

不锈钢材料加工难点分析

不锈钢材料加工难点主要有以下几个方面:

1.切削力大,切削温度高

该类型材料强度大,切削时切向应力大、塑性变形大,因而切削力大。

此外材料导热性

极差,造成切削温度升高,且高温往往集中在刀具刃口附近的狭长区域内,从而加快了刀具的磨损。

-

2.加工硬化严重

奥氏体不锈钢以及一些高温合金不锈钢均为奥氏体组织,切削时加工硬化倾向大,通常

是普通碳素钢的数倍,刀具在加工硬化区域内切削,使刀具寿命缩短。

3.容易粘刀

无论是奥氏体不锈钢还是马氏体不锈钢均存在加工时切屑强韧、切削温度很高的特点。

当强韧的切屑流经前刀面时,将产生粘结、熔焊等粘刀现象,影响加工零件表面粗糙度。

4.刀具磨损加快

上述材料一般含高熔点元素、塑性大,切削温度高,使刀具磨损加快,磨刀、换刀频繁,从而影响了生产效率,提高了刀具使用成本。

b一_

不锈钢零件加工工艺

通过上述加工难点分析,不锈钢的加工工艺及相关刀具参数设计与普通结构钢材料应具

有较大的不同,其具体加工工艺如下:

―……

1•钻孔加工i…

在钻孔加工时,由于不锈钢材料导热性能差,弹性模量小,孔加工起来也比较困难。

解决此类材料的孔加工难题,主要是选用合适的刀具材料,确定合理的刀具的几何参数以及刀具的切削用量。

钻削上述材料时,钻头一般应选用W6Mo5Cr4V2Al、W2Mo9Cr4Co8等材质的钻头,这些材质钻头缺点是价格比较昂贵,而且难以采购。

而采用常用的W18Cr4V普

通标准高速钢钻头钻孔时,由于存在顶角较小、切屑太宽而不能及时排出孔外、切削液不能及时冷却钻头等缺点,再加上不锈钢材料导热性差,造成集中在刀刃上的切削温度升高,容易导致两个后刀面和主刃烧伤及崩刃,使钻头的使用寿命降低。

(1)刀具几何参数设计在采用W18Cr4V普通高速钢钻头钻孔时,切削力及切削温度均集中在钻尖上,为提高钻头切削部位的耐用度,可以适当增大顶角角度,顶角一般选135。

〜140°顶角增大也将使外缘前角减小,钻屑变窄,以利于排屑。

但是加大顶角后,钻头的横刃变宽,造成切削阻力增大,因而必须对钻头横刃进行修磨,修磨后横刃的斜角为47°〜55°,横刃前角为3°〜5°,修磨横刃时,应将切削刃与圆柱面转角处修磨成圆角,以增加横刃强度。

由于不锈钢材料弹性模量较小,切屑层下的金属弹性恢复大,加之加工过程中加工硬化严重,后角太小会加快钻头后刀面的磨损,而且增加了切削温度,降低钻头的寿命。

因此须适当加大后角,但后角太大,将使钻头的主刃变得单薄,减小了主刃的刚性,所以后角应以12°〜15°为宜。

为使钻屑变窄,利于排屑,还需要在钻头两个后刀面上开交错分布的分屑槽。

(2)切削用量选择钻削时,切削用量的选择应从降低切削温度的基本点出发,因为

高速切削将会使切削温度升高,而高的切削温度将加剧刀具磨损,因而切削用量中最重要的是选择切削速度。

一般情况下,切削速度以12〜15m/min较为合适。

进给量对刀具寿命影响较小,但进给量选择太小将会使刀具在硬化层内切削,加剧磨损;而进给量如果太大,又

会使表面粗糙度变差。

综合上述两个因素,进给量选择为0.32〜0.50mm/r为宜。

(3)切削液选择钻削时,为降低切削温度,可采用乳化液作为冷却介质。

2.铰孔加工:

x"q8I3A)|)?

4x

(1)刀具几何参数设计不锈钢材料的铰削加工大部分使用硬质合金铰刀。

铰刀的结构和几何参数与普通铰刀有所不同。

为增强刀齿强度并防止铰削时产生切屑堵塞现象,铰刀齿

数一般比较少。

铰刀前角一般为8°〜12°,但在某些特定情况,为了实现高速铰削,也可采用0°〜5°前角;后角一般为8°〜12°;主偏角的选择视孔的不同而异,一般情况下通孔为15°〜30°,不通孔为45°;铰孔时为了使切屑向前排出,也可适当增加刃倾角角度,刃倾角角度一般为10°〜20°刃带宽度为0.1〜0.15mm;铰刀上倒锥应较普通铰刀大,硬质合金铰刀一般为0.25〜0.5mm/100mm,高速钢铰刀为0.1〜0.25mm/100mm;铰刀校正部分长度一般为普通铰刀的65%〜80%,其中圆柱部分长度为普通铰刀的40%〜50%。

(2)切削用量选择铰孔时进给量为0.08〜0.4mm/r,切削速度为10〜20m/min,粗铰

余量一般为0.2〜0.3mm,精铰余量为0.1〜0.2mm。

粗铰时应采用硬质合金刀具,精铰时可采用高速钢刀具。

(3)切削液选择不锈钢材料铰孔时,可采用全损耗系统用油或二硫化钼作为冷却介

质。

5H.C1f&v!

]

3.镗孔加工

(1)刀具材料选择因加工不锈钢零件时切削力大、切削温度高,刀具材料应尽量选择强度高、导热性好的YW或YG类硬质合金。

精加工时也可使用YT14及YT15硬质合金刀片。

批量加工上述材料零件时,可采用陶瓷材料刀具,由于此类材料的特点主要是韧性大,加工硬化严重,切削这些材料的切屑以单元切屑形式产生,将使刀具产生振动,容易造成刀刃产生微崩现象,因此选择陶瓷刀具切削此类材料零件时首先应考虑的是微观韧性。

目前

Sialon是一种比较好的选择,特别是a/3Sial材料,因其优异的抗高温变形的性能以及扩

散磨损的性能而引人注目,并成功应用于切削镍基合金,其寿命远远超过Al2O3基陶瓷。

此外,SiC晶须加强陶瓷也是切削不锈钢或镍基合金的一种很有效的刀具材料。

对于此类材料淬火零件的加工,可以采用CBN(立方氮化硼)刀片,CBN硬度仅次于金刚石,硬度可达7000〜8000HV,因此耐磨性很高,与金刚石相比,CBN突出优点是耐热性比金刚石高得多,可达1200C,可承受很高的切削温度。

此外其化学惰性很大,与铁族

金属在1200〜1300C时也不起化学作用,因此非常适合加工不锈钢材料。

其刀具寿命是硬质合金或陶瓷刀具的几十倍。

(2)刀具几何参数设计刀具几何参数对其切削性能起重要的作用,为使切削轻快、

顺利,硬质合金刀具宜采用较大的前角,以提高刀具寿命。

一般粗加工时,前角取10°〜20°,半精加工时取15°〜20°;精加工时取20°〜30°。

主偏角的选择依据是,当工艺系统刚性良好时,可取30°〜45°;如工艺系统刚性差时,则取60〜75°,当工件长度与直径之比超过10

倍时,可取90°。

用陶瓷刀具镗削不锈钢材料时,绝大多数情况下,陶瓷刀具均采用负前角进行切削。

前角大小一般选应-5°〜-12°。

这样有利于加强刀刃,充分发挥陶瓷刀具抗压强度较高的优越性。

后角大小直接影响刀具磨损,对刀刃强度也有影响,一般选用5°〜12°。

主偏角的改

变会影响径向切削分力与轴向切削分力的变化以及切削宽度和切削厚度的大小。

因为工艺系

统的振动对陶瓷刀具极为不利,所以主偏角的选择要有利于减少这种振动,一般选取30°〜

75°。

选用CBN作为刀具材料时,刀具几何参数为前角0°〜10°,后角12°〜20°,主偏角45°〜

90°

(3)前刀面刃磨时粗糙度值要小为避免出现切屑粘刀现象,刀具的前、后刀面应仔

细刃磨以保证具有较小的粗糙度值,从而减少切屑流出阻力,避免切屑粘刀。

%h:

v!

P,N-i4}

(4)刀具刃口应保持锋利刀具刃口应保持锋利,以减少加工硬化,进给量和背吃刀量不宜过小,以防止刀具在硬化层中切削,影响刀具使用寿命。

(5)注意断屑槽的磨削由于不锈钢切屑具有强韧的特点,刀具前刀面上断屑槽修磨

应合适,从而使切削过程中断屑、容屑、排屑方便。

机械设计机械加工设计软件机械工程师设备管理焊接液压铸造密封测量工程机械粉末冶金轴承齿轮泵阀工业自动化0~'f+I,z3W!

}5r*I6Q

(6)切削用量的选择根据不锈钢材料特点,加工时宜选用低速和较大进给量进行切削。

采用陶瓷刀具进行镗削时,切削用量的合理选择是充分发挥陶瓷刀具性能的关键之一。

陶瓷刀具连续切削时可以按照磨损耐用度与切削用量之间的关系选择切削用量;断续切削则

应按照刀具破损规律确定合理切削用量。

由于陶瓷刀具有优越的耐热性和耐磨性,切削用量对刀具磨损寿命的影响比硬质合金刀具要小。

一般情况下,用陶瓷刀具加工时,进给量对刀具的破损影响最为敏感。

因而,根据工件材料的性质,在机床功率、工艺系统刚度和刀片强度许可的前提下,在镗削不锈钢零件时,尽可能选择高的切削速度、较大的背吃刀量和比较小的进给量。

*{8d8S2I0v8}1F

(7)切削液选择要合适由于不锈钢具有极易产生粘结和散热性差的特点,因此在镗削

中选用抗粘结和散热性好的切削液相当重要,如选用含氯较高的切削液,以及具有良好冷却、清洗、防锈和润滑作用的不含矿物油、不含亚酸盐的水溶液,如H1L-2合成切削液。

采用上述工艺方法,可以克服不锈钢的加工难点,使不锈钢在进行钻、铰、镗孔时刀具寿命得到极大的提高,减少操作中磨刀、换刀次数,在提高生产效率和孔加工质量、降低工人劳动强度和生产成本方面,能取得令人满意的效果。

机械设计机械加工设计软件机械工程师设备管理焊接液压铸造密封测量工程机械粉末冶金轴承齿轮泵阀工业自动化D6g0H0P;U/c3]#u&F"K

实际上就是不锈钢焊接工艺。

焊道背面充氩,小电流(比碳钢、合金钢要小,一般焊接电流在60左右),短电弧(电弧电压在10V以下),焊接过程摆动要利用锯齿形摆动方式,层间温度尽量地,焊缝颜色以白黄为标准,氩弧焊焊枪角度于前进方向成90度及以下角度,对

口间隙控制在2mm左右。

首先,要合理选择焊接方法。

例如,板厚小于6mm的不锈钢,用TIG就很好;板厚大的,

可以考虑MIG焊。

其次,合理控制焊接参数。

焊接用的电流和线能量比焊接低碳钢小20%左右。

有个经验公

式:

1=(25-35)d,I:

焊接电流;d:

焊芯直径

避免焊缝交叉

接头设计合理。

坡口角度要选好

工件表面要清理干净也很重要。

也就这些吧。

最佳答案

实际上就是不锈钢焊接工艺。

焊道背面充氩,小电流(比碳钢、合金钢要小,一般焊接电流在60左右),短电弧(电弧电压在10V以下),焊接过程摆动要利用锯齿形摆动方式,层间温度尽量地,焊缝颜色以白黄为标准,氩弧焊焊枪角度于前进方向成90度及以下角度,

对口间隙控制在2mm左右。

一般不锈钢用钨极氩弧焊或熔化极氩弧焊都可以。

不知道你厂用的是那种?

焊前准备:

4mm—下的厚度不用开破口,直接焊接,单面一次焊透。

4到6mm厚度对接

焊缝可采用不开破口接头双面焊。

6mm以上,一般开V或U,X形坡口。

其次:

对焊件,填充焊丝进行除油和去氧化皮。

以保证焊接质量。

焊接参数:

包括焊接电流,钨极直径,弧长,电弧电压,焊接速度,保护气流,喷嘴直径等。

1,焊接电流是决定焊缝成形的关键因素。

通常根据焊件材料,厚度,及坡口形状来决定的。

2,焊极直径根据焊接电流大小决定,电流越大,直径也越大。

3,焊弧和电弧电影,弧长范围约0.5到3mm,对应的电弧电压为8~10V。

4,焊速:

选择时要考虑到电流大小,焊件材料敏感度,焊接位置及操作方式等因素决定。

304不锈钢薄板用氩弧焊焊接,焊丝选择ER-304行。

这样,焊丝与基材的材质相同。

想要取得一样的光泽可以对焊缝几周围进行打磨抛光。

如果预热温度不够的话是产生裂纹的主要原因,要不你就换焊丝试试吧,我觉得焊接304

不锈钢用0Cr18Ni9,1Cr18Ni9Ti这两种焊丝都行,还有就是你打底时可能太薄了,这样也容易裂

0Cr18Ni9用H0Cr20Ni10Ti

0Cr19Ni9用H0Cr18Ni9

304用TIG-308/H0Cr18Ni9Ti/308-T/ER316LSi

TP304L用ER308

一般根据母材的化学成分确定焊条焊丝的型号

氩弧焊焊接不锈钢板起泡是什么原因我在用氩弧焊焊接两块不锈钢板时,第一次烧是正常的,因为有些小洞,所以再进行第二次焊接,但是有泡泡产生,想请教下各位是什么原因,谢谢!

问题补充:

第一次焊接有些小气泡产生,所以进行补焊,但是气泡更大,无法焊接完好,不锈钢厚度是

0.6mm,材质是201可能有以下原因

1焊缝清理不干净。

有油污、水份等。

2保护气体不纯。

3焊丝端头暴露在空气中。

修补办法

1将气孔用角向麽光机麽掉

2清理待焊缝表面。

(必要时可用丙酮清理)

3使用99.99%的氩气

4焊接时焊丝端头要一直处在惰性气体保护之中。

相信你,会焊好的。

316L不锈钢用什么焊条和工艺焊接?

8mm和10mm的板焊条选用奥氏体不锈钢焊条A022焊丝

H0Cr20Ni14Mo3

焊接工艺:

底层焊接已采用氩弧焊,要充氩保护,主要问题就是容易出现热裂纹(采用小小

线能量,尽量采用短电弧不摆动或小摆动的多层多道焊以减少氧化程度),其次就是液态焊

缝金属流动性和润湿性差。

穿透力小、熔深浅,易产生夹渣、气孔、未熔合现象(进行充氩保护)

焊接电流:

95~120根据操作调整

A402不锈钢焊条能用于焊接316L的不锈钢管吗?

从长久看,不推介使用,316L的管道焊接就用

316L焊条就可以了,牌号我忘了明天查一下,好像是京雷焊材的用于316L材质的焊接,好

像是TS-316L(A022)吧,你去买焊条是说一下就可以了

304材质不锈钢管需要什么型号的焊条合适用A102型号为E308-16氩弧焊丝用0Gr21Ni10

304

低碳奥氏体型不锈耐酸钢

一般的抗晶间腐蚀性能和优良的耐蚀性能,对碱溶液及大部分有机酸和无机酸亦有一定的

抗腐蚀能力

广泛用于输酸管道和化工设备等

304H

奥氏体型不锈耐热钢

良好的耐蚀性能和焊接性能,热强性能较好

主要用于大型锅炉过热器、再热器、蒸汽管道、石油化工的热交换器

304L

超低碳奥氏体不锈耐酸钢

有良好的抗晶间腐蚀性能,对各种强腐蚀介质中均有良好的耐蚀性

适用于石油化工耐腐蚀设备部件,特别适合于焊后不能进行热处理的焊接管件

316

奥氏体不锈热强钢

对多种无机酸、有机酸、碱、盐类有很好的耐腐蚀性及耐点蚀性,高温下有良好的蠕变强度

适用于大型锅炉过热器、再热器、蒸汽管道、石油化工热交换器管件;也可用作耐点腐蚀材料

316L

超低碳奥氏体不锈耐酸钢

有良好的抗晶间腐蚀性能,对有机酸、碱、盐类均有良好的耐蚀性

适用于制造合成纤维、石油化工、纺织、化肥、印染及原子能后处理等工业设备用的重要耐蚀管件

321

奥氏体型不锈耐酸钢

有较高的抗晶间腐蚀能力,对一些有机酸和无机酸(尤其是在氧化性介质中)具有良好的耐腐蚀性能

用于制造耐酸输送管道,大型锅炉过热器、再热器、蒸汽管道、石油化工的热交换器等

347H

奥氏体不锈热强钢

具有良好的耐腐蚀性能,焊接性能和热强性能

用于大型锅炉过热器、再热器、蒸汽管道、石油化工的热交换器管件

2205

S31803

超低碳双相不锈耐酸钢

具有较高的耐点蚀、缝隙腐蚀、应力腐蚀和均匀腐蚀能力,具有较高的强度和良好的韧性

用于制造各种工业热交换器和管道(尤其是含氯化物的H2S环境以及醋酸等有机酸溶

液)

310S

奥氏体耐热不锈钢

耐晶间腐蚀性能较好,耐氯化物应力腐蚀性能优秀,有较好的抗高温氧化性能

用于制造炉管,锅炉过热器,热交换器管件,

317L

奥氏体不锈耐酸钢

耐蚀性能优秀,在含氯化物的溶液中有更良好的抗点蚀性

用来制造合成纤维、石油化工、纺织、造纸及原子能后处理等工业设备用的主

要耐管道

氩弧焊焊接不锈钢钢管的具体操作如果是焊接新手,那只能减小难度,缝隙尽量减小,钢管厚度应该比较小,电流调小,焊丝当然也要细点的,不然难烧化的,焊接之前,准备工作都做好,比如地线,电源什么的,氩弧焊和电焊不一样,焊针是不能接触到被焊物体表面的,之间的距离越小越好,这就要看你的熟练程度的

直流正接和直流反接是要你操作的时候接工件和焊枪的时候才分辨的,只是接法不一样而已。

直流正接:

就是焊件接电源的正极,焊枪接电源的负极;

直流反接:

就是焊件接电源的负极,焊枪接电源的正极。

不同材料的焊接,选择的电源极性是不一样的,这一点应注意,否则影响焊接效果。

氩弧焊焊不锈钢圆管有什么好方法要想承受一兆帕的压力就必须充氩!

焊的时候电流小点!

氩气

大点!

焊速快点!

加上你的技术!

就绝对没问题了!

我经常焊的!

可以说是推心置腹了

不锈钢的手工钨极氩弧焊接主要是小电流快速度窄悍道背面充氩•在网上说清楚比较噜苏请

参看有关不锈钢焊接技术书,这类书籍很多•